简述硬密封球阀关键零件的强度分析及硬化方式

2019-05-29段大军杨恒虎李宏伟

段大军,杨恒虎,李宏伟

(重庆川仪调节阀有限公司,重庆 400700)

0 引言

在目前市场上,大部分国产硬密封球阀除中低压球阀能够达到市场接受的水平外,其他如超低温、高压氧、高温高压、汽化炉等高性能球阀仍然很少厂家涉及。随着国内石油、天然气工业的快速发展,对球阀的需求量大幅增加,特别是对石油、化工、天然气开采、冶炼和输送系统的高温、高压球阀、高压氧球阀、管线球阀、锁渣锁斗阀等产品的需求大量增加,为国内阀门企业带来了巨大机遇,但由于在高温、高压、管线、高压氧气、气化装置等工况技术上与美国的Mogas、德国的舒克(Schuck)、加拿大的威兰(VELAN)、意大利的派诺(PERAR)、德国的ARGUS等国外知名阀门企业相比仍然存在较大差距,所以在今后较长一段时间内,硬密封球阀产品技术将成为制约国内球阀企业发展的一个瓶颈。综上所述,今后硬密封球阀的技术发展必定向高温、高压、高频率、高精度及耐腐蚀、冲刷等苛刻工况的方向发展,并具有较大的经济价值。

1 CAE仿真强度验算

硬密封球阀常常在气、液、固三相流体的复杂工况下使用,表面很容易出现被损伤、剥落,严重时还会造成阀门卡死,将会影响现场生产停车,造成生产成本的提升。因此,这也就对其所使用的硬密封球阀提出了很高的要求,需要拥有稳定性高、泄漏低、使用寿命长、耐高温、耐磨损、耐腐蚀、低扭矩等功能。而传统的硬密封球阀的核心零部件的设计完全参考设计手册具有一定的局限性。随着科技的进步CAE分析软件的出现对阀门的设计带来了新的革命,大大提高了阀门设计的可靠性,下面以Class300 DN150口径为例作如下分析。

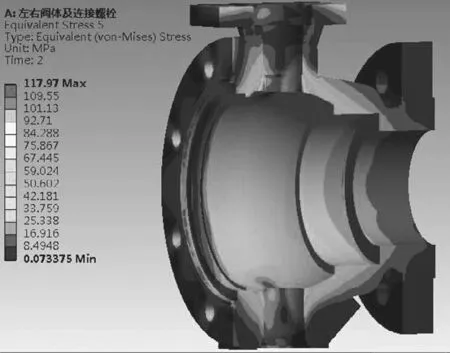

图1 主阀体应力分布剖视图Fig.1 Stress distribution of main valve body section view

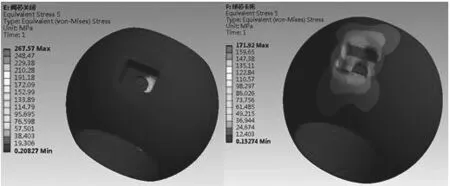

图2 副阀体应力分布剖视图Fig.2 Stress distribution of sub-valve body section view

图3 阀杆应力分布图(左为关闭,右为卡死)Fig.3 Valve rod stress distribution chart ( left is off, right is stuck )

1)分析结果——主阀体应力分布

根据本球阀的公称压力标准为class300,图1为在介质压力7.5MPa(见选型样本强压测试)、承受执行器重量55kg、输出扭矩890N*m以及螺栓预紧力31250N下,主阀体的应力分布图,其应力分布集中在60MPa左右;根据阀体材料为WCB,其屈服强度为248MPa(见常用金属材料物性参数.xls)可得,主阀体的应力均小于材料的屈服强度,符合要求。

2)分析结果——副阀体应力分布

根据本球阀的公称压力标准为class300,图2为在介质压力7.5MPa(见选型样本强压测试)、承受执行器重量55kg、输出扭矩890N*m以及螺栓预紧力31250N下,副阀体的应力分布图,其应力分布集中在45MPa左右;根据阀体材料为WCB,其屈服强度为248MPa(见常用金属材料物性参数.xls)可得,副阀体的应力均小于材料的屈服强度,符合要求。

图4 200℃阀杆应力分布图(左为关闭,右为卡死)Fig.4 200 ℃ Stress distribution chart ( left is off, right is stuck )

3)分析结果——阀杆应力分布

对于阀杆、球芯和阀座的分析,球阀开启状态与关闭状态相比,关闭状态所受应力更大。因此,对于它们的分析主要从球阀关闭和球阀卡死两种状态进行分析。

图3分别为球阀在介质压力7.5MPa关闭状态和执行机构输出扭矩890N*m球芯卡死状态下,阀杆的应力分布图,其应力主要集中在110MPa和120MPa左右;根据阀杆材料为630,其屈服强度为865MPa可得,阀杆在两种状态下的强度,符合要求。

4)分析结果——200℃阀杆应力分布

图4分别为200℃时,在介质压力7.5MPa关闭状态和执行机构输出扭矩890N*m球芯卡死状态,阀杆的应力分布图,其应力主要集中在130MPa和140MPa左右;根据阀杆材料为630,其200℃的屈服强度为736MPa可得,阀杆在两种状态下的强度,符合要求。

5)分析结果——球芯应力分布

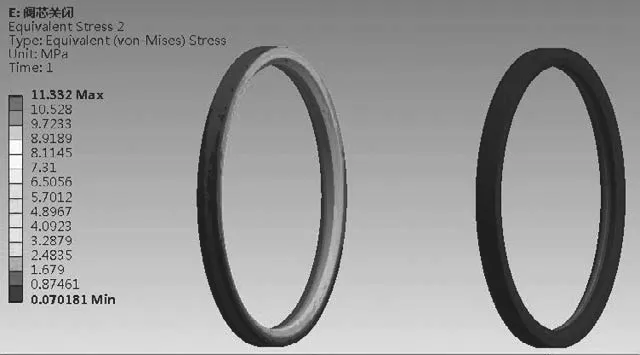

图5 球芯应力分布图(左为关闭,右为卡死)Fig.5 Core stress distribution chart ( left is off, right is stuck)

图6 阀座应力分布图(关闭)Fig.6 Valve seat stress distribution chart (off)

图5分别为球阀在介质压力7.5MPa关闭状态和执行机构输出扭矩890N*m球芯卡死状态下,球芯的应力分布图,其应力主要集中在100MPa和70MPa左右;根据球芯材料为316,其屈服强度为205MPa可得,球芯在两种状态下的强度,符合要求。

6)分析结果——阀座应力分布

图6为球阀在介质压力7.5MPa关闭状态时,阀座应力分布图;其应力分布主要集中在8MPa左右,根据阀座材料可得,其强度符合要求。

7)分析结果——支架应力分布

图7为支架在承受执行器重量550kg、输出扭矩890N*m以及螺栓预紧力29000N下支架的应力分布图,其应力集中45MPa左右;根据支架材料为WCB,其屈服强度为248MPa(见常用金属材料物性参数.xls)可得,其强度符合要求。

8)分析结果——连接件应力分布

图8为执行机构输出扭矩890N*m球芯卡死状态下,连接件的应力分布图;其应力集中在130MPa左右;根据连接件材质为45钢,屈服强度为355MPa可得,其强度符合要求。

图7 支架应力分布图Fig.7 Stress distribution map of bracket

图8 连接件应力分布图(卡死)Fig.8 Stress distribution diagram of connectors (stuck)

9)分析结果——左右阀体连接螺栓

图9 左右阀体连接螺栓应力分布Fig.9 Stress distribution of valve body connection bolts

图10 热喷焊工艺Fig.10 Hot spray welding process

图11 超音速喷涂工艺Fig.11 Supersonic spraying proces s

图9为左右阀体连接螺栓在介质压力7.5MPa和预紧力31250N下的应力分布图,其应力集中在120MPa左右,根据螺栓材质为304,其屈服强度为205MPa可得,其强度满足要求。

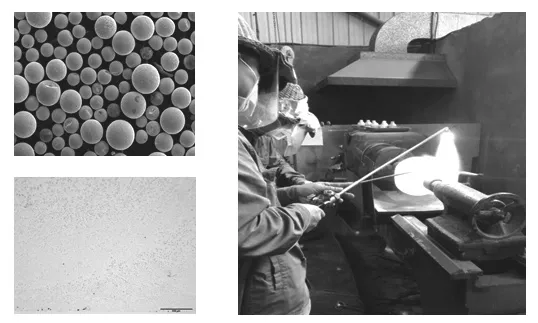

2 硬密封球阀阀球和阀座硬化方式

硬密封球芯作为硬密封球阀的核心部件,由于对其表面硬度、粗糙度、圆度、喷焊层与基体结合强度等方面都有很高的技术要求,加之球芯自身的外型特点,使用普通设备对其加工非常困难,特别是磨削设备在国内几乎无厂家生产,大部分球阀企业均只能靠国外进口。为使球芯表面硬度、喷焊层与基体结合 强度达到特殊工况要求,目前国际上比较成熟的先进工艺方法为:热喷焊工艺和超音速喷涂工艺。

热喷焊工艺(图10):喷焊是指在热喷焊过程中对基体和合金同时加热至1000℃~1300℃ ,使合金在基体表面熔化,形成熔层的方法。最终沉积物是致密的金属结晶组织并与基体形成约1mm~3mm的冶金结合层,其结合强度约400MPa,硬度大于HRC58~68,抗冲击性能较好、耐磨、耐腐蚀,但工件变形量较大。喷焊使用的Ni60A、Dr6325、镍基WC等硬质合金,已广泛使用在石油、化工等行业。

球芯超音速喷涂工艺(图11): 超音速喷涂技术是目前国际最先进的喷涂术,它是利用电能或燃烧能为源,将需要喷涂的材料加热到熔化或者半熔化状态,然后高速喷射到经过处理的基体表面形成具有一定特性的涂层技术。其具有较高的结合强度、硬度、及耐高温性能 等特点。

3 结论

由于硬密封球阀的材料成本高、技术含量高、工艺难度大、质量风险大、投资高、主体材料和密封材料的选用以及对球体圆度、光洁度、密封面吻合度和球轴同心度的要求都很高,因而阀门的价位为同类软密封球阀的6~10倍,进口的阀门又为国产的3~5倍。特殊的硬密封球阀大多应用在一些高温、高压且含有大量固体颗粒、纤维等恶劣工况中,阀门在正常使用一段时间后容易损坏,而国外产品的维修时间较长,不能满足国内企业的要求。这样为许多高端阀门国产化及以国代进,提供了良好的机会。为此国内大型阀门企业投入了大量分析软件如:ANSYS Fluent(CFD流体分析)、ANSYS Mechanical(结构分析)、Hyperworks(优化)、MSC.Actran(噪声)、MSC.Fatigue(疲劳)为实现关键技术的重大突破奠定了坚实基础。