车用柴油机进气道优化设计及性能研究

2019-05-28马勇王振喻昆张军瑞杜柏超

马勇 王振 喻昆 张军瑞 杜柏超

(1.安徽江淮汽车集团股份有限公司,合肥 230601;2.天津内燃机研究所,天津 300072)

主题词:柴油机 进气道 涡流比 燃烧效率

1 前言

日益严苛的排放法规及燃油经济性法规推动着内燃机向更清洁、更高效的方向发展。我国乘用车第Ⅳ阶段油耗法规要求,到2020年平均油耗需降至5.0 L/100 km[1]。柴油机作为目前最高效的内燃动力机械之一,是实现法规要求的有效技术措施。

进气道作为柴油机燃烧系统的关键要素,对动力输出、燃油经济性以及排放水平有着显著影响[2-3],国内外对其开展了大量的研究工作,主要采用稳流试验和数值模拟技术[3-5]对柴油机进气道性能进行评价,包括涡流强度和流量系数两个维度。随着燃油喷射系统的升级,对进气道的设计提出了新的要求,因此如何平衡涡流比与流量系数间的关系并依据发动机性能要求选择合理的进气道性能参数,是新型柴油机进气道设计过程中关键点和难点。

针对某2.0 L增压柴油机开发过程中出现的部分工况油耗偏高、烟度值偏大的问题,建立了气道稳态仿真模型,对其性能及气流组织状态进行了分析,在此基础上设计了优化方案并对方案进行了验证,实现了对发动机性能和油耗的同步优化。

2 进气道试验和评价方法

2.1 进气道试验

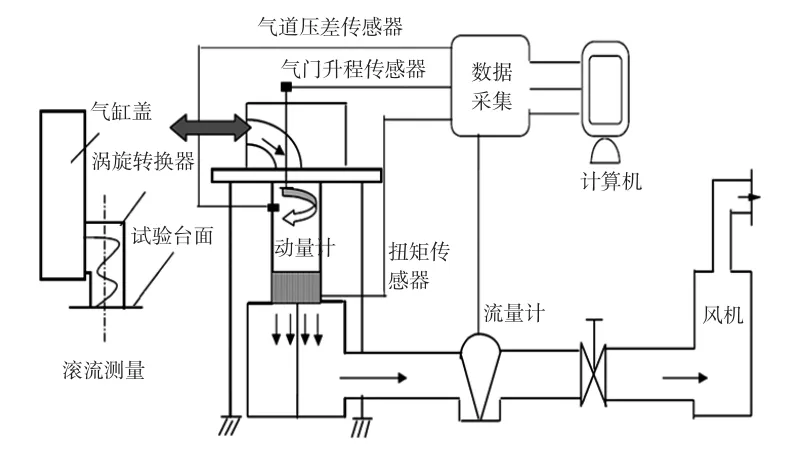

采用如图1所示的涡流动量计气道稳流试验台对发动机进气道性能进行测试。试验时,进气涡流通过蜂窝涡流动量计捕集,通过微扭矩传感器检测涡流动量,并转换成涡流强度。

2.2 进气道试验评价方法

目前,进气道性能试验主流评价方法有AVL、Ricardo、FEV和SWRI等,本文采用AVL评价方法进行评价。AVL评价方法利用无因次流通系数μσ来评价进气道的流动损失,用无因次参数涡流比nd/n来评价涡流的强弱。

图1 涡流动量计气道试验台示意

流通系数μσ计算式为:

式中,mv为通过进气道的实际空气质量流量;mt为在Δp压差下理论上无损失地流过进气道自由控制截面的空气质量流量;μ为流量系数;σ为阻隔系数。

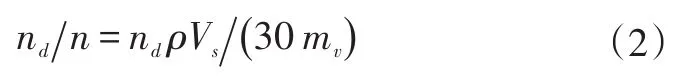

涡流比nd/n计算式为:

式中,nd为叶片风速仪转速;n为假想的内燃机转速,是通过试验缸套内的平均轴向流速作为活塞平均速度cm而推算出来的;Vs为活塞排量。

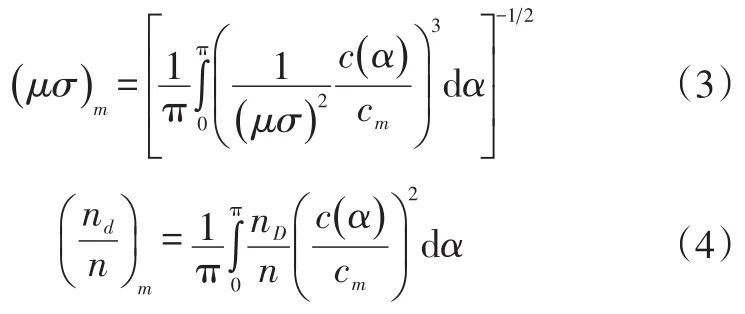

为评价内燃机在整个进气过程中进气道的平均阻力与缸内平均涡流强度,定义了平均流通系数(μσ)m和平均涡流比。假定进气过程在上止点至下止点之间进行,则

式中,α为以弧度计的曲轴转角;c(α)/cm为活塞速度与活塞平均速度之比。

3 进气道结构分析

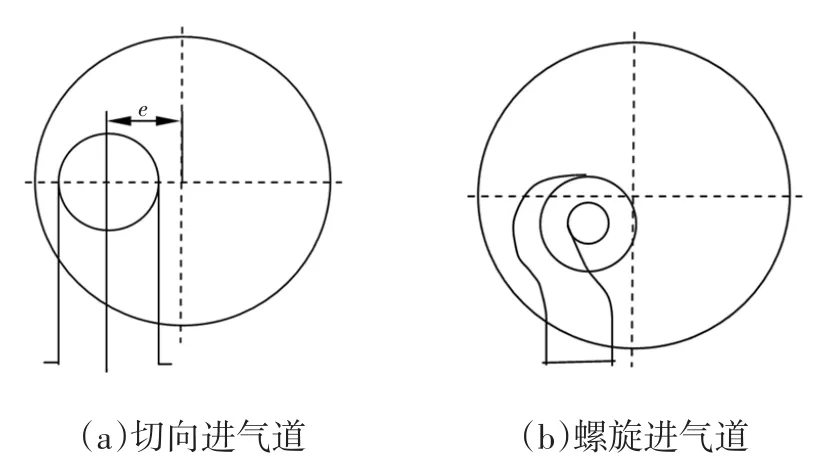

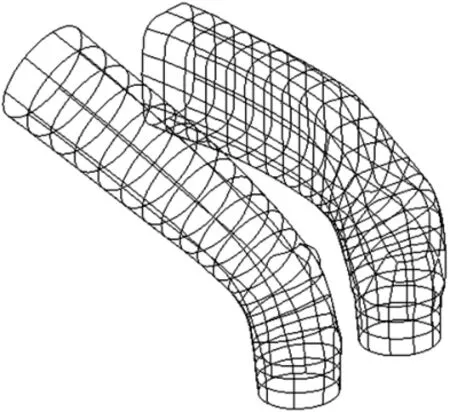

柴油机进气道结构通常有切向进气道和螺旋进气道,如图2所示。切向进气道结构较为简单,气体经过气道切向冲向缸壁形成进气涡流,这种进气道一般能形成较高的流量系数;螺旋进气道结构较为复杂,有一定的螺旋角度形成的螺旋通道,气体在进气道内就能形成螺旋气流,进入气缸内就能形成进气涡流,这种气道通常能形成较高的涡流比,但由于结构复杂导致进气阻力加大,从而影响流量系数提升。

现代柴油机为追求更高的充量系数,往往采用双进气道组合结构形式,如图3所示。图3是两个切向进气道组合在一起的结构形式,但这种组合气道在大气门升程区间与缸筒形成的两股气流有冲撞的趋势,所以不是最佳的组合气道方案。为此对进气道结构形式进行了优化,优化后的进气道为螺旋进气道加切向进气道的组合形式,如图4所示。螺旋进气道组织气体形成涡流,切向进气道能够形成涡流与大的流量系数,并且涡流方向和螺旋进气道一致,所以能产生高的涡流比,同时能提供足够的流量系数。

图2 切向进气道和螺旋进气道结构示意

图3 双切向进气道结构形式

图4 优化后气道结构形式

4 CFD分析

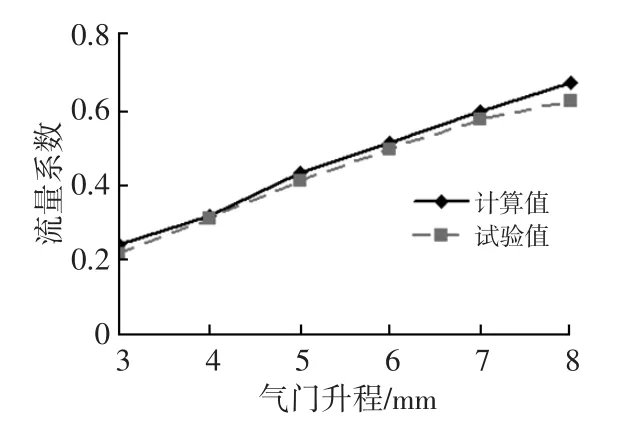

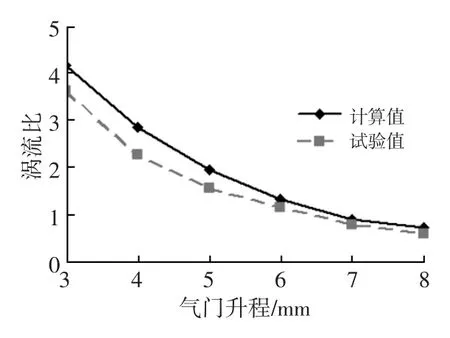

图5、图6为进气道流量系数和涡流比的CFD计算值和试验值对比,由图可看出,CFD计算值与试验值接近。CFD计算值虽然不能准确反映试验值,但可以反映气体运动的趋势。

图5 每气门升程流量系数计算值和试验值对比

采用CFD软件对两种进气道结构进行流场分析,结果如图7所示。由图7a可看出,优化前的进气道均为切向进气道,造成在大气门升程时,在缸孔中部区域两股气流相撞,难以形成稳定的涡流;小气门升程较高的涡流比完全依靠气门倒角引导与较小的流量系数获得,进而造成较低的流量系数。由图7b可看出,进气道优化后,从切向进气道进入的气流在缸内形成绕壁的大涡,从螺旋进气道进入的气流在局部形成小涡,二者旋向一致,形成稳定的涡流并获得较高流量系数。

图6 每气门升程涡流比计算值和试验值对比

图7 优化前、后进气道CFD分析结果

5 进气道稳流试验

在涡流动量计气道稳流试验台上对优化前、后缸盖进气道进行性能测试。试验采用AVL的标准凸轮型线,利用AVL评价方法进行分析,试验结果如图8所示。由图8可看出,优化前、后的气道试验结果与CFD分析结果趋势一致,说明CFD流场分析与实际相符。优化后的进气道平均流量系数提升了26.4%,平均涡流比相对优化前提升了14.2%,说明优化后的进气道在提升流量系数的同时能改善涡流比,使进气道的性能达到最佳,从而使发动机油气混合气能更好地形成,且能保证充分的进气量,有利于缸内燃烧及降低油耗。

6 发动机性能试验

试验用发动机为一款增压柴油机,发动机主要性能参数如表1所列。

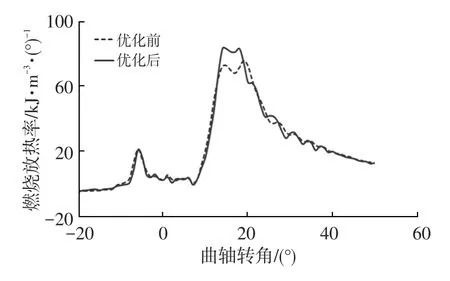

6.1 燃烧放热率对比

分别将进气道优化前、后的缸盖装在发动机上,选择特殊工况点(2 400 r/min、110 N·m)并在相同的燃烧参数下对燃烧放热率进行对比,观察优化后的进气道对燃烧是否有优化作用,试验结果如图9所示。由图9可看出,进气道优化后,发动机燃烧峰值放热率相对优化前在上止点后15°CA左右明显增加,提高了约15%。这主要是因为优化进气道后缸内涡流强度增加,油气混合气更加均匀,提高了发动机燃烧效率,从而提升了燃烧放热率,改善了发动机的经济性及污染物排放。

图8 进气道优化前、后稳流试验结果对比

表1 试验用发动机性能参数

图9 进气道优化前、后燃烧放热率对比

6.2 经济性和污染物排放对比

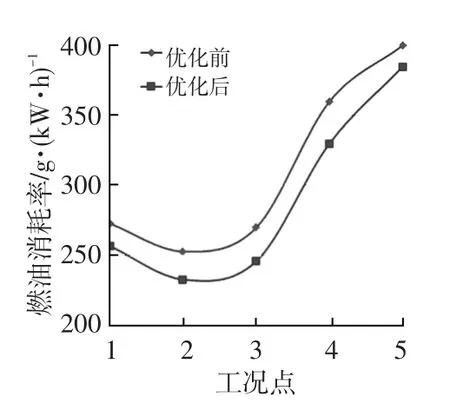

选择NEDC循环下的5个排放工况点进行油耗对比,工况点1~工况点5分别为:2 900 r/min、140 N·m;2 600 r/min、184 N·m;2 200 r/min、143 N·m;1 526 r/min、32 N·m;1 300 r/min、11 N·m,试验结果如图10所示。由图10可看出,进气道优化后,发动机的油耗明显改善,相对于原进气道,比油耗降低了约5%。进气道性能的提升导致燃油效率的提升,放热率提高,燃油消耗率降低,同时污染物排放也有效降低。

图10 5个排放工况点下进气道优化前、后燃油消耗率对比

图11为在2 400 r/min、110 N·m工况点下,通过调整EGR率控制NOx排放,不同NOx排放下的油耗和soot排放对比。由图11可以看出,进气道优化后,油耗始终比优化前低,soot排放也始终处于较低位置,这表明进气道优化后燃烧效率得到提升,即使在不同EGR率的情况下,油耗和soot排放也能得到明显改善。

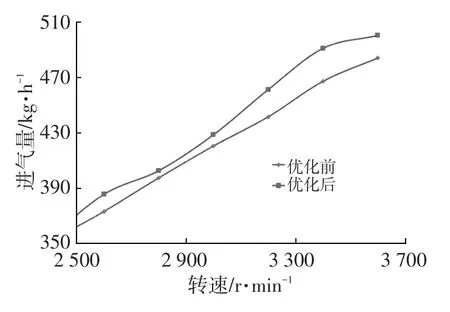

图12为不同发动机转速下进气道优化前、后的进气量对比,由图12可以看出,进气道优化后,在中高转速下进气量明显提升,提高了约3%~5%,表明优化后的进气道流量系数提升对发动机充量系数有明显改善,从而提升发动机的进气量。

图11 不同NOx排放下的燃油消耗率和soot排放对比

图12 不同发动机转速下进气道优化前、后进气量对比

图13为不同发动机转速下进气道优化前、后的排放温度对比,由图13可以看出,优化后的进气道排放温度明显降低,降低了约3%,这表明进气道优化后有利于提升燃烧效率,燃烧效果较佳,放热率较高,因而排气温度有所降低。

图13 不同发动机转速下进气道优化前、后排放温度对比

7 结束语

本文基于降低油耗和提升发动机性能的目的,对一款2.0 L排量柴油机进气道进行优化,并通过CFD模拟分析、发动机台架性能测试得到以下结论:

a.优化后的进气道平均涡流比提升了14.2%,平均流量系数提升了26.4%,使发动机缸内进气量提升了约3%~5%。

b.优化后进气道使发动机放热率在部分区域提高了15%;在5个排放特征点区域,油耗降低了约5%,soot排放对比有明显降低;排气温度也降低了3%。