稻麦变量施肥机控制系统设计与试验

2019-05-27戚武振王金星刘双喜王玉亮赵庚星

戚武振,王金星,b,刘双喜,b, 王玉亮,b,王 震,赵庚星

(山东农业大学 a.山东省园艺机械与装备重点实验室;b.机械与电子工程学院;c.资源与环境学院,山东 泰安 271018)

0 引言

精准施肥是精细农业中的关键环节。传统施肥方式习惯在种植区大面积施用相同类型和剂量的肥料,不仅会造成烧种、烧苗和肥料浪费,还会产生一系列环境污染问题。因此,应根据不同地块、不同土壤和不同作物生长环境的需要,采取变量施肥。变量施肥技术根据小尺度田块之间的地力和作物长势差异,施以不同数量和配比的肥料,从而减少施肥量,提高肥料利用率[1]。

20世纪90年代以来,变量施肥技术在欧美发达国家发展很快,已经商品化的有美国John Deere公司的变量撒肥机、Case公司的Flexi Soil变量施肥播种机等[2-3]。国内于20世纪90年代后期开始对变量施肥技术进行关注和引入。近年来,国内在变量施肥技术的示范研究方面发展速度较快。吉林大学研制了以步进电机为驱动、基于IC卡的手动/自动变量施肥机;上海交通大学研制了基于GPRS的变量施肥机;黑龙江八一农垦大学采用电控机械无级变速器为执行机构研制出大豆精密播种施肥机。然而,国内外研制的变量施肥机大多采用RS232总线,导致系统接线繁杂,各个模块的通用不强、可靠性和兼容性差,且没有形成成熟的肥料施入控制技术体系和商业化的产品[4-7]。为此,针对国内稻麦变量施肥机械存在的问题,围绕施肥变量控制,主要从机械结构、施肥模型建立和上、下位机程序设计开发等方面进行研究,完成了基于CAN总线通讯的稻麦变量施肥机控制系统设计,为我国智能化稻麦变量施肥机的设计、生产提供了技术和数据支撑。

1 控制系统总体设计与工作原理

控制系统采用网络服务器、车载工控机和各下位机节点三级分布式结构,系统总体结构如图1所示。

图1 控制系统总体结构

其中,网络服务器内部包含变量施肥专家决策系统和处方图管理系统,网络服务器通过GPRS模块与车载工控机通讯,为车载工控机提供处方图和施肥决策实时下载服务。车载工控机由一台索奇T1510工业控制机组成,搭载由Visual Studio 2010编写的上位机界面程序和GIS系统。系统工作时,车载工控机从网络服务器下载当前作业地块的变量施肥处方图和变量施肥专家决策,并通过CAN总线通讯模块获取GPS定位、机具行进速度等下位机节点信息,结合处方图和变量施肥模型,计算当前位置施肥量,进而控制步进电机转动,通过改变外槽轮排肥器中外槽轮开度,进行变量施肥作业。

2 系统硬件设计

硬件部分主要包括机械执行机构、外槽轮开度检测系统及排肥轴转速检测系统3个部分。

2.1 机械执行机构设计

机械执行机构以普菲德86BYG250B步进电机作为动力,通过传动机构带动排肥轴做轴向运动,进而改变外槽轮开度。机械执行机构结构如图2所示。其中,关键部件包括传动机构、丝杠—排肥轴连接机构和花键副。丝杠—排肥轴连接机构如图3所示。

1.肥料箱 2.机架 3.位移传感器 4.传动机构 5.步进电机 6.丝杠—排肥轴连接机构 7.外槽轮排肥器 8.霍尔传感器 9.条型磁钢 10.排肥轴 11.花键副

1.外壳 2.垫圈 3.排肥轴端推力轴承 4.排肥轴连接端 5.丝杠端推力轴承 6.端盖 7.丝杠连接端

图3中,通过两个推力轴承将丝杠和排肥轴连接在一起,使得两部分转动互不影响。同时,可以通过丝杠端对排肥轴施加轴向力,达到调节外槽轮开度的目的。排肥轴另一端通过花键副和轴承座固定在机架上,减小了排肥轴轴向运动的阻力,提高整个机构的灵活性[8-11]。

机械执行机构的传动过程为:单片机发出控制指令驱动步进电机转动,经过蜗杆传动和螺旋传动,最终控制丝杠实现轴向移动,进而调节外槽轮开度。本文所用STC89C52RC单片机的晶振频率为11.059 2MHz,则时钟周期为1/11.059 2MHz,约为90ns。每12个时钟周期为1个机器周期,故1个机器周期约为1μs。在步进电机控制程序中,采用以自增语句为主体的延时程序作为脉冲高低电平之间的时间间隔,执行自增语句所用时间为1个机器周期(即1μs),通过调节延时长短即可调节步进电机转速。为使步进电机运行平稳舒适,调整步进电机细分为每转3 600个脉冲,设定延时为30个机器周期,则控制步进电机转动的脉冲周期为60μs,则步进电机转速vf为

(1)

式中T—单片机输出的脉冲周期;

N—步进电机转动1圈所需要的脉冲数。

根据蜗杆传动和螺旋传动的特点,可得丝杠轴向运动速度vs为

vs=vf·I·P

(2)

式中I—蜗杆传动的传动比;

P—丝杠螺距。

本文选用的蜗杆传动比为1:8,丝杠螺距为4mm。带入数据,得外槽轮开度调节速度为2.31mm/s。外槽轮开度的调节范围为0~50mm,为便于控制,将调节行程分为17个挡位,每3mm为1个挡位进行变量调节,调节1个挡位用时1.3s,响应迅速,近似于无极变量调节。

2.2 排肥轴转速检测系统设计

变量作业时只对外槽轮开度进行实时调节,外槽轮转动由地轮带动。外槽轮转速受地轮滑移率等因素影响,地轮滑移率又受到播种施肥机的质量、地轮直径、地轮宽度、农田平整程度和土壤属性等因素影响。由于影响因素较多,外槽轮转速不易通过计算获得,因此本文通过排肥轴转速检测系统实时测得外槽轮转速。

排肥轴转速检测系统采用霍尔传感器,配合条形磁钢作为脉冲发生器,如图4所示。在排肥轴表面,沿径向方向每隔120°设置条形磁钢,排肥轴转动时,条形磁钢经过霍尔传感器探头引发磁场变化,进而产生脉冲;单片机通过外部中断接收脉冲信息配合定时器功能计算出排肥轴转速[12]。因排肥轴在转动过程中会产生轴向运动,将磁钢做成条形,即使排肥轴发生轴向移动,磁钢仍在霍尔传感器检测范围内。

图4 转速传感器安装示意

2.3 外槽轮开度检测系统设计

考虑到田间工作环境下扬尘和振动剧烈等恶劣情况,开度检测系统采用电位器式位移传感器进行检测。相比于红外测距传感器、超声波测距传感器等非接触式传感器,电位器式位移传感器能够减少由灰尘遮挡、机械振动等情况产生的误差,实现精确测量[13]。图2中,电位器式位移传感器固定端固定在肥料箱上,可伸缩的拉杆一端通过连接件固定在传动机构的丝杠上,随丝杠做轴向运动,进而间接检测外槽轮的轴向移动情况。

3 系统软件设计

3.1 排肥量数学模型建立

(3)

式中q—外槽轮转动一周转排肥量(g/r);

vn—外槽轮转速(r/s);

z—外槽轮排肥器个数;

w—机具作业幅宽(m);

v—机具前进速度(m/s)。

根据文献[15],外槽轮转动1周的排肥量为[15]

(4)

式中D—外槽轮直径(mm);

L—外槽轮开度(mm);

γ—肥料容重(g/mm3);

在小学数学教学体系中,计算部分的知识内容是极其关键的,同时亦是小学数学课堂的教学难点所在。在实际教学当中,数学教师在讲授这部分知识内容时往往是大费周章,而学生却会感觉这部分知识内容毫无生趣。这就要求小学数学教师必须注重对教辅工具的开发,以便能够让学生在学习时不会产生厌烦感和抵触情绪。以多媒体计算为代表的信息计算手段恰好可以满足小学数学教师的需要,原因在于多媒体计算有着丰富的音频、视频功能,不但能够更为直观地展示教学内容,同时对小学生的吸引力也是不言而喻的。

α(vn)—肥料对凹槽的充满系数,与转速有关;

f—凹槽端面积(mm2);

t—槽齿间节距(mm);

C(vn)—带动层特性系数,与转速有关。

由公式(4)可以看出:在外槽轮排肥器制作材料、外形尺寸及肥料种类一定的情况下,排肥器的排肥量只与外槽轮开度和转速有关[15]。利用图5所示的试验台,设计试验对排肥器排肥量进行标定,并通过MatLab数据处理,将方程(4)简化为单圈排肥量关于外槽轮开度和转速两个变量的数学模型,应用到方程(3)中。

1.肥料箱 2.支架 3.外槽轮排肥器 4.导肥管 5.集肥箱 6.滑动导轨 7.步进电机底座 8.步进电机

标定试验采用稻麦基肥常用的尿素作为试验肥料,肥料粒径1.0~4.75mm占90%以上,容重0.1~0.35g/cm3。标定时,采用步进电机调节外槽轮转速,通过带有刻度的滑动导轨调节外槽轮开度。分别设置不同的转速和开度,收集20s内排出的肥料,称重并计算外槽轮单圈排肥量。计算公式为

(5)

式中G—20s内排出的肥料(g)。

排肥器单圈排肥量标定数据数据如表1所示。

表1 排肥器单圈排肥量标定数据

以外槽轮开度和转速为自变量、外槽轮单圈排肥量为因变量,利用MatLab对数据进行多形式逼近,拟合方程为

q=2.076+2.02L-1.774vn-0.004333L2-

(6)

拟合方程确定系数达到0.997 3,拟合度较高,能够表示外槽轮单圈排肥量和开度、转速的关系。将方程(6)带入方程(3),并利用MatLab对L求解,得到外槽轮排肥器开度关于转速等其他变量的关系式为

L=f(Q,vn,z,w,v)

(7)

其中,变量w和z都是已知,只需在施肥作业时实时检测外槽轮转速vn、机具行进速度v,并通过GIS和专家决策系统获取排肥器在当前地块区域的需肥量Q,即可求出预期外槽轮开度,进而通过控制步进电机执行相应的动作。

3.2 CAN总线通讯系统设计

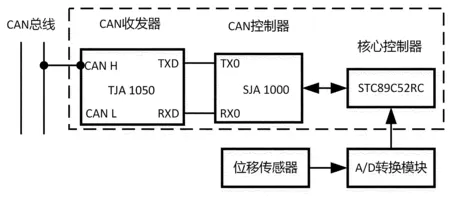

CAN总线通讯系统主要分为一个上位机节点和4个下位机节点。上位机节点为车载工控机节点,下位机节点包括排肥轴转速检测节点、位移传感器节点、GPS定位节点和步进电机控制节点。车载工控机节点通过USB转CAN模块,实现车载工控机USB总线和CAN总线的数据交互。下位机节点采用STC89C52RC单片机作为核心控制单元,配合CAN接口电路,实现与车载工控机实时通信。各下位机节点电路结构大同小异,图6中以位移传感器节点为例进行说明[16]。

图6 CAN总线位移传感器节点

CAN总线通讯协议中采用标准数据帧和标准远程帧两种报文,报文格式如图7所示。仲裁字段中包含11位ID号(也称识别符),用来区别各组成节点并配置各节点优先级。数据帧包含64位数据字段,用来存储需要发送的数据,远程帧用来发送请求命令,不用传输数据,没有数据字段。各节点之间通过标准数据帧传递数据,车载工控机节点通过标准远程帧向各下位机节点请求反馈数据。根据CAN总线通讯的特点,各组成节点不分主从,最先访问总线的节点获得发送权[17]。如果多个节点同时访问总线,则通过仲裁机制,判定报文ID号小的节点优先发送,其他节点暂时退出总线。因此,控制系统将车载工控机节点设置为最高优先级,ID号后8位为0x01。根据控制要求,各下位机节点优先级由高到低依次为排肥轴转速检测节点、位移传感器节点、GPS定位节点和步进电机控制节点。

图7 报文格式

3.3 上位机软件程序设计

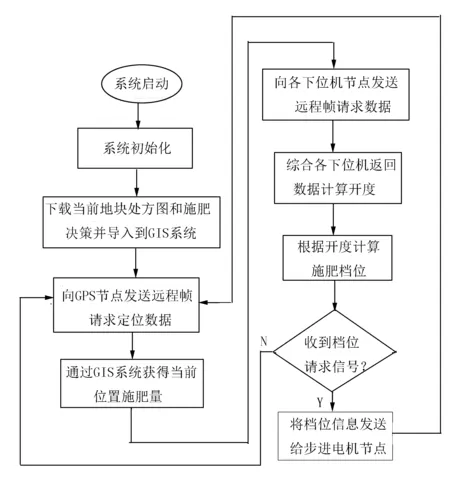

上位机即车载工控机软件程序采用Visual studio 2010编写,主要包含人机交互界面程序和GIS系统。该软件主要负责采集GPS、转速传感器等各下位机节点信息,计算变量施肥需要调节的开度,将调节指令发送给步进电机节点[18-21]。软件界面如图8所示,程序流程如图9所示。

田间作业开启系统后,首先进入地块管理界面,通过GPRS访问网络服务器下载当前地块的施肥处方图和专家施肥决策;其次,系统通过CAN总线,给GPS节点发送远程帧,向GPS节点请求定位信息;收到位置信息后,通过GIS系统获得当前位置施肥量信息;最后,系统向各下位机节点发送远程帧请求外槽轮转速、机具行进速度等信息,收到反馈数据后,带入公式(7)得到外槽轮开度。系统将计算出的外槽轮开度换算成挡位信息,并将挡位信息通过CAN总线传递给步进电机节点。步进电机节点为闭环控制,控制流程如图10所示。首先,进行系统初始化,使外槽轮开度调节到初始位置;步进电机节点核心控制单元通过CAN总线向上位机发送指令,请求下一次挡位数据;步进电机节点每次收到挡位信息,都和前一次挡位信息进行比对,根据对比情况,执行相应动作[22-24]。

图8 上位机软件界面

图9 上位机软件工作流程图

图10 下位机工作流程图

4 试验

为检测上位机软件的运行稳定性和可靠性、各信息采集节点的可靠性、变量施肥机构的响应速度和响应准确度、CAN总线通讯的实时性与可靠性,进行变量施肥田间试验,试验现场如图11所示。

4.1 试验条件

2017年11月6号,试验在山东省淄博市桓台县荆家镇荆四村试验田进行(坐标:北纬N37°03′74.62″,东经E117°99′57.79″)。试验地块长300m,宽100m,地势平坦,前茬作物为玉米,秸秆经过还田机粉碎还田。试验设备主要包括:稻麦免耕播种变量施肥机;东方红—LX1254拖拉机(其上搭载GPS导航设备),动力输出轴转速为720r/min;高精度电子天平,精度为0.01g;采用稻麦基肥常用的尿素作为试验肥料,肥料粒径1.0~4.75mm占90%以上;塑料桶和皮卷尺等。

图11 田间试验

4.2 试验方法

首先进行静态试验,对排肥器排肥精度和各行之间排肥量变异系数进行测定。试验时,农机具不进地,利用液压系统将农机具提升,人力转动地轮。设定施肥挡位为第10挡,转动地轮40圈,分别用塑料桶接取单个导肥管通过的肥料并称量,共进行8组试验并记录数据。

静态试验完成后,进行田间试验。启动变量施肥控制系统,将当前地块施肥处方图导入GIS系统。开始变量施肥作业后,拖拉机以时速6.8kmn/h行进;通过后台运行MySQL数据库服务,每隔1s记录1组变量施肥实时状态数据,实时状态数据包括当前坐标位置、机具行进速度、当前位置需肥量、实时施肥量、实时施肥挡位、排肥轴转速及外槽轮开度等信息。

4.3 试验结果与分析

静态试验数据如表2所示。由表2可知:各行排肥器中,排肥量变异系数最大为1.78%,符合各行排肥量之间变异系数小于5%的设计要求。

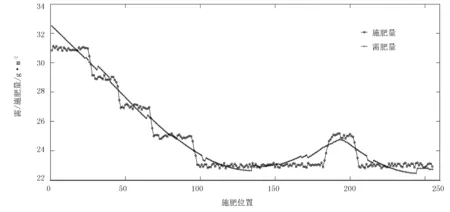

取田间试验时MySQL数据库记录的部分数据进行分析,任取其中255个采样点(即时长为255s)的工作状态实时数据,包括行进速度、排肥轴转速、实际施肥开度等信息,带入公式(7),求出实时施肥量,并和需肥量进行对比,对比结果如图12所示。

表2 各行变异系数

由图12中可知:实时施肥量沿需肥量变化趋势成阶梯状变化,出现这种阶梯变化是施肥挡位换挡导致的;同一施肥挡位施肥过程中施肥量基本稳定。将施肥过程按照不同施肥档位划分施肥阶段,分别对不同施肥阶段内的施肥量进行积分,积分函数为

(8)

式中G积—某施肥挡位阶段内施肥量积分;

n—某施肥挡位持续的施肥点个数;

xi—第i个施肥点;

yi—第i个施肥点的施肥量或需肥量。

积分结果如表3所示。由表3可以看出:施肥相对误差最大为2.57%,变量施肥精准度达到97%以上,符合变量施肥设计要求。田间试验过程中,上位机软件运行稳定可靠,各下位机节点工作稳定,数据采集精确、及时,CAN总线通讯快速、稳定,开度调节机构响应迅速、定位准确。

图12 需肥量和实时施肥量对比Fig.12 Comparison of the amount of fertilizer requirement and the amount of real time fertilizer

表3 各施肥阶段误差情况

5 结论

1)设计了一种稻麦变量施肥机控制系统,通过GPS模块采集位置信息,结合施肥处方图,获得当前位置需肥量。通过标定、推导得出变量施肥模型,控制步进电机实时调节外槽轮开度,实现定点定量、按需施肥。

2)以CAN总线通讯作为现场总线,实现各节点之间的实时通信。各节点都由单独的单片机控制,实现了模块化,便于功能的扩展和完善。机械结构响应迅速,结构简单,成本低,便于生产和推广。

3)田间试验结果表明:该系统工作稳定,作业准确,各行排肥器之间变异系数小于5%,变量施肥精度达97%以上,各项技术指标满足农艺要求。