葡萄采摘4-DOF机械臂设计与虚拟样机仿真

2019-05-27杜金财尹建军余成超

杜金财,尹建军,贺 坤,余成超

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

水果产业已经跃居农作物排行榜的第3位[1],葡萄作为水果产业的一种得到大家的广泛喜爱。但是,葡萄采摘的季节性强、劳动强度大、成本高,成为了农业生产链中最费时费力的环节;再加上人口老龄化问题及农村劳动力流失等问题,使得从事农业生产的劳动力越来越少。因此,自动化采摘作业已经成为设施农业生产发展中的迫切需要[2-4]。

国内外对于水果采摘机器人的设计已投入大量科研力量。早期日本近藤(KONTO)[5]等研制的番茄采摘机器人,采用了7自由度机械臂,成功率为70%左右,采摘速度大约是15s/个。但该机械手无法避开叶茎障碍物,被叶茎遮挡的成熟番茄未被采摘,需要在结构和避障等方面加以改进。荷兰IMAG研究所[6]开发了一种7自由度关节型机械臂,可实现收获与摘叶同时进行,采摘速度为45s/根,采摘成功率为80%。我国开展水果采摘机器人的研究时间较晚,但目前科研力度的投入及成果已步入世界前列。桂林电子科技大学伍锡如、黄国明[7]等进行了新型苹果采摘机器人的设计与试验,采摘成功率为91.31%,平均采摘周期约为29s。中国农业大学李伟[8]等开发的4自由度关节型机械臂平均采摘周期为28s,采摘成功率为86%;但视觉识别中阴影、遮挡、亮斑影响较大,末端执行器对较粗果梗无法剪断或容易造成果实的掉落。对于棚架栽培草莓的采摘,国家农业智能装备工程中心的冯青春[9]等研发了一种6自由度的关节式机械臂与双目视觉系统,平均采摘周期为22.3s,成功采摘周期为31.3s。郭素娜、张丽、刘志刚[10]等基于自主导航设计了一种6自由度葡萄采摘机器人,采用CAN(Controller Area Network)总线对运动进行控制,对葡萄树的准确识别率达到95%以上,对成熟葡萄的识别率达到98%以上。尽管对于采摘机器人的研究取得了重大的进步,但同时也存在着结构与控制复杂、制造成本高及采摘周期长等问题。

针对上述问题,笔者进行了葡萄采摘机器人机械臂各部分的结构设计,通过SolidWorks软件建立了葡萄采摘机器人机械臂的三维整体构造模型,利用Matlab与ADAMS进行运动学与动力学仿真,根据仿真内容进行基于时间的运动及动力分析,为葡萄采摘机器人机械臂的电机选型、调试和实际操作提供了依据。

1 葡萄采摘机械臂的结构设计

1.1 构型与自由度的选择

以篱架整枝的食用葡萄为采摘对象,葡萄植株成行种植,一般位于距地面高1~1.8m之间,行距4~6m;植株行之间的垄道即为作业道,葡萄距AGV(Automated Guided Vehicle)小车位置为0.4~0.5m之间。由于小车可以实现前后移动,规定机械臂可采摘纵向深度为0.4m,则机械臂需要达到的工作空间为(0.5×0.4×0.8)m3。

机械臂的作用是为了通过编程使末端执行器运动到指定位置完成采摘[11]。基于结构简单、易于控制的要求,葡萄采摘机械臂采用4 DOF(Degree of Freedom)关节型。基于中空走线要求、结构的稳定性及制造成本的高低,采用双连杆薄壁结构,一侧驱动,另一侧走线,并对每个关节进行穿线孔设计。

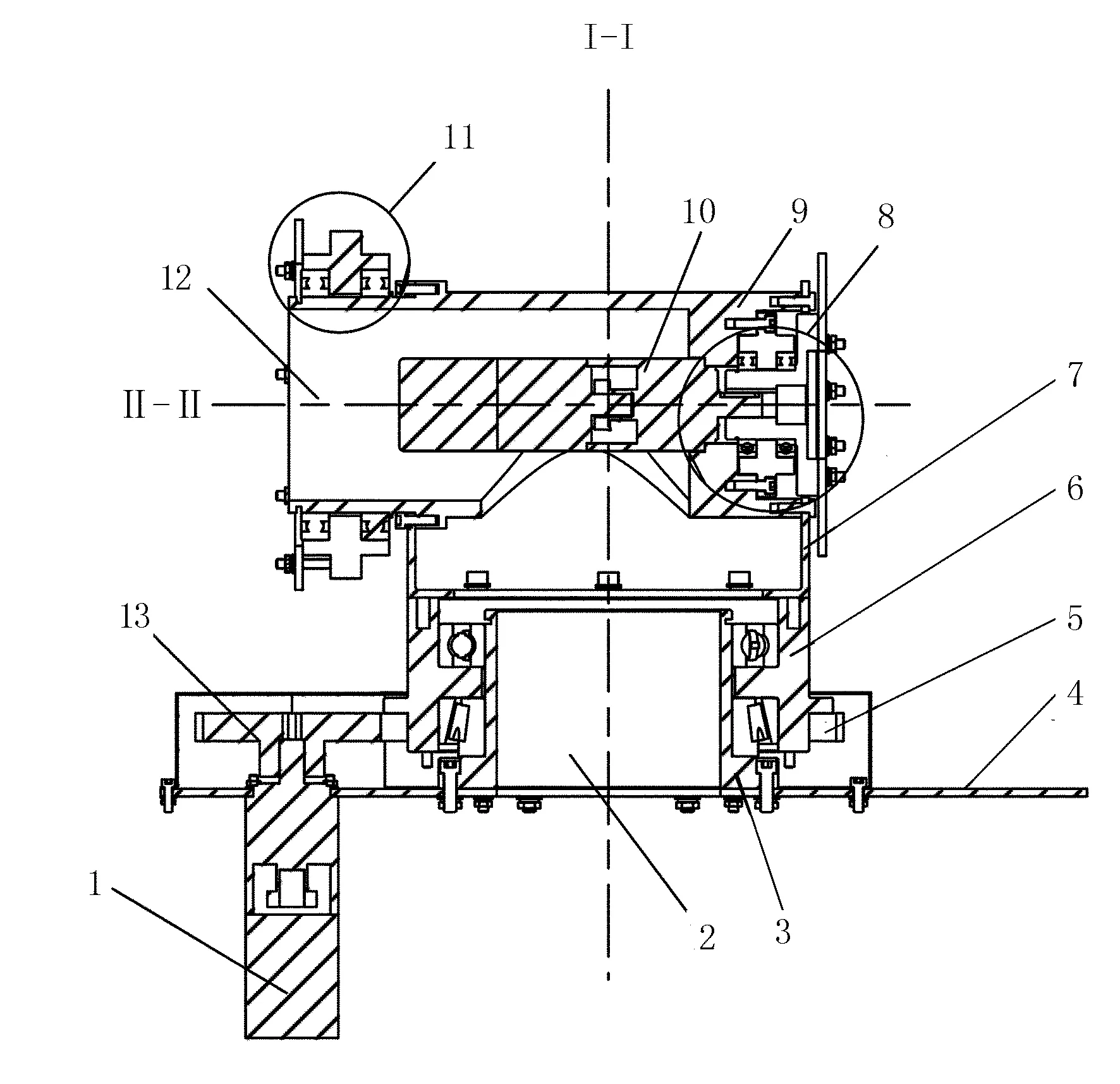

图1为本文设计的具有4自由度的关节型机械臂结构图。该机械臂主要由腰关节、肩关节、肘关节和腕关节4部分组成,其工作原理设计为:腰关节通过底板与AGV小车相连,腕关节通过连接卡盘与末端执行器连接,当AGV小车接收到采摘命令运动到目标位置时,机械臂按规划好的路径通过腰关节、肩关节及肘关节的旋转将末端执行器输送到指定位置,然后通过腕关节的旋转调整末端执行器的姿态,完成采摘要求,最后回到初始位置。

1.腰关节 2.肩关节 3.肘关节 4.腕关节

1.2 基于中空走线要求的关节结构设计

以腰关节与肩关节的结构设计为例,图2为本文机械臂设计中腰关节与肩关节的结构图。其中心基座固定在底板上,与AGV小车固连;腰关节电机通过腰关节小圆柱齿轮将动力传递到大圆柱齿轮,进而带动腰关节动力法兰盘以及U型架的旋转,实现腰关节的回转运动。肩关节主要包括动力模块和从动模块两部分:动力模块为电机通过驱动动力法兰盘进而带动主动臂运动,实现肩关节的仰俯;从动模块为法兰盘借助轴承与从动臂相连,从而使从动臂与主动臂实现同步运动。腰关节、肩关节、肘关节、腕关节均设有中心穿线孔,其电机电源线与数据线及末端执行器电机和传感器的电源线与数据线均从中心穿线孔穿过,接入到AGV小车内部。

1.腰关节电机 2.腰关节穿线孔 3.中心基座 4.底板 5.腰关节大圆柱齿轮 6.腰关节动力法兰盘 7.U型架 8.肩关节动力模块 9.肩关节轴 10.肩关节电机 11.肩关节从动模块 12.肩关节穿线孔 13.腰关节小圆柱齿轮

2 4-DOF关节型采摘机械臂的运动学设计

机械臂运动学研究的是各关节的变量与末端执行器在空间上的位置、姿态之间的关系,并为后期的机械臂轨迹规划提供良好的理论依据和研究方法[12],主要分为正运动学及逆运动学两大类问题。其中,正运动学是解决已知各连杆的几何关系及关节角矢量,求末端执行器相对于基坐标系的位置的姿态问题;逆运动学是解决已知末端执行器相对于基坐标系的位置和姿态,求满足运动到指定位置和姿态时各连杆的几何关系及关节角矢量[13]。

2.1 机械臂连杆坐标系

本文中的4自由度关节型串联机械臂由腰关节、肩关节、肘关节及腕关节组成,且4个关节均为旋转关节。为了完成该机械臂数学模型的建立,利用D-H表示法[14]来对机械臂的各关节添加参考坐标系。同时,为使运算简单,将第1关节坐标系与基坐标系重合,建立机械臂的连杆坐标系,如图3所示。

其中,确定Zi轴的基本原则是Zi轴沿关节i的轴向;确定原点Oi的基本原则是Oi在过Zi和Zi+1轴的公垂线上;确定Xi轴的基本原则是Xi沿过Zi和Zi+1轴的公垂线方向,由Zi指向Zi+1;如果Zi和Zi+1轴相交,Xi轴垂直于Zi和Zi+1轴所在的平面。连杆长度Li定义为:沿Xi轴、从Zi移动到Zi+1的距离;连杆转角αi定义为:沿Xi轴、从Zi旋转到Zi+1的角度;关节偏距di定义为:沿Zi轴由Xi移动到Xi+1的距离;关节转角θi定义为:沿Zi轴由从Xi-1旋转到Xi的角度。

图3 机械臂的连杆坐标系

2.2 采摘机械臂关节参数确定

前面已经对全部连杆规定坐标系,按由两个旋转和两个平移顺序来建立相邻两连杆i-1与i之间的相对关系[15]。这种关系可由表示连杆i对连杆i-1相对位置的4个齐次变换来描述,称作Ai矩阵。此关系式为

Ai=Rot(z,θi)Trans(0,0,di)Trans(αi,0,0)Rot(x,αi)

(1)

机械手的末端装置即为连杆4的坐标系,它与连杆i-1坐标系的关系可由i-1T4表示为

i-1T4=AiAi+1...A4

可得连杆变换通式为

(2)

机械臂末端执行器的坐标系相对于基座标系的变换矩阵为

(3)

其中,c1=cosθ1,s1=sinθ1,c23=cos(θ2+θ3),s23=sin(θ2+θ3),以此类推。

2.3 机械臂关节参数的确定

1)各关节转角范围的确定。腰关节的作用是为了使机械臂实现回转运动来达到采摘要求,理论上可取±180°,但实际装配中考虑到双目摄像头的存在,故取转角范围为±170°;腕关节是为了调整末端执行器的位姿,故其转角范围取±180°;由于葡萄采摘为高空作业,故肩关节转角范围取0°~90°;因要保持末端执行器水平采摘要求,根据几何关系知肘关节转角范围为-90°~0°。

2)各连杆长度的确定。为了满足机械臂工作空间为(500×400×800)mm3的采摘要求,结合机械臂的连杆坐标系以及转角范围可得不等式为

(4)

实际装配时,腕关节长度a3和腰关节的高度d1与安装尺寸要求有关,取a3=310mm,d1=370mm。由式(4)可得:a2的取值范围为a2>255.69mm,可取a2=300mm,通过工作空间进行验证是否满足采摘要求。

2.4 采摘机械臂的工作空间验证

对于求解机器人机械臂工作空间的方法主要有解析法、数值法及图解法。解析法是通过奇异曲面推导出工作空间界限曲面,是通过代数方法求解,但该方法十分繁琐且直观性不强。图解法是通过几何作图原理求出工作空间剖切面,这种方法虽然直观性强,但当机械臂自由度增加时分析就变得复杂了。数值法是以优化方法与极值理论为基础,按一定的规律选取尽可能多的关节变量组合,末端执行器参考点坐标值构成的边界曲面就为机械臂的工作空间[16]。数值法主要包括迭代法、搜索法及蒙特卡洛法。

采用的求解机械臂工作空间的方法为数值法里的蒙特卡洛法[17],是一种基于随机数的计算机模拟法。工作原理为:给它一个数学问题,首先构造一个概率过程,使其某些参数为所求问题的解;然后,根据生成的已知概率分布的随机变量计算所求参数的统计特征;最后,求得所求问题的解,通常求得的解为在规定误差范围内的近似解。

利用数值算法,在MatLab中编写简单的程序进行工作空间的仿真。N值越大,生成的机械臂的工作空间点越多,得到的工作空间越精确,工作空间边界越清晰。考虑到仿真速度的影响,选取样本n=1000,得到机械臂的工作空间三维点云图及工作空间分别在xoy、xoz、yoz平面上的投影图,如图4所示。

图4 机械臂工作空间点云图

由图4可知:机械臂的工作空间近似为一个椭球体,且因为工作范围的约束,该椭球体存在一个扇形的缺口,还有一个靠近z轴的空心区域。此空心区域是由于机械尺寸的限制,对实际的采摘效果没有影响。该工作空间覆盖了机械臂所要求的(0.5×0.4×0.8)m3的任务空间,获得的采摘机械臂D-H参数如表1所示。

3 采摘机械臂末端沿直线轨迹运动的路径规划

3.1 采摘机械臂逆运动学建模

对于机械臂的逆运动学求解,可以考虑依次将位姿矩阵的逆矩阵左乘机器人的运动学方程,使矩阵的左右两端只包含一个或两个待求关节角度变量,通过对应位置相等来求出各关节角度变量。

(5)

展开得

为使表达清楚,记(i,j)L为等式左边矩阵的第i行第j列元素,(i,j)R为等式右边矩阵的第i行第j列元素。根据式(5)的(2,4)L=(2,4)R,可得

c1py-s1px=d2=0

(6)

由式(6)可得

θ1=arctan2(py,px)

(7)

同理,可求出

由表1知,θ2只能取正值,则

(8)

θ3=-arccos(-az)-θ2

(9)

(10)

其中,式(7)~式(10)为机械臂运动学逆解表示。

3.2 采摘机械臂逆运动学仿真

借用Robotics Toolbox中的ikine( )函数,可以对机械臂逆运动学进行求解,调用格式为Qi=ikine(R,T,Q,M)。其中,R为机械臂对象,T为要求的反解变换矩阵,Q为初始点的关节向量,M与机械臂自由度有关。由于本文机械臂自由度小于6,所以M=[1 1 1 1 0 0 ]。为此,定义机械臂的初始位置A的关节向量q=[0 0 0 0],要求的机械臂终点B的坐标变换为

在MatLab中调用Qi=ikine(R,T,Q,M)函数,得到要求的机械臂终点B的关节向量qb=[-0.3491 0.5236 -0.6283 0]。然后,将终点B的齐次变换矩阵T的数值带入到运动学逆解中,求得关节向量相同,表明逆解求解正确。

3.3 采摘机械臂末端的直线路径规划

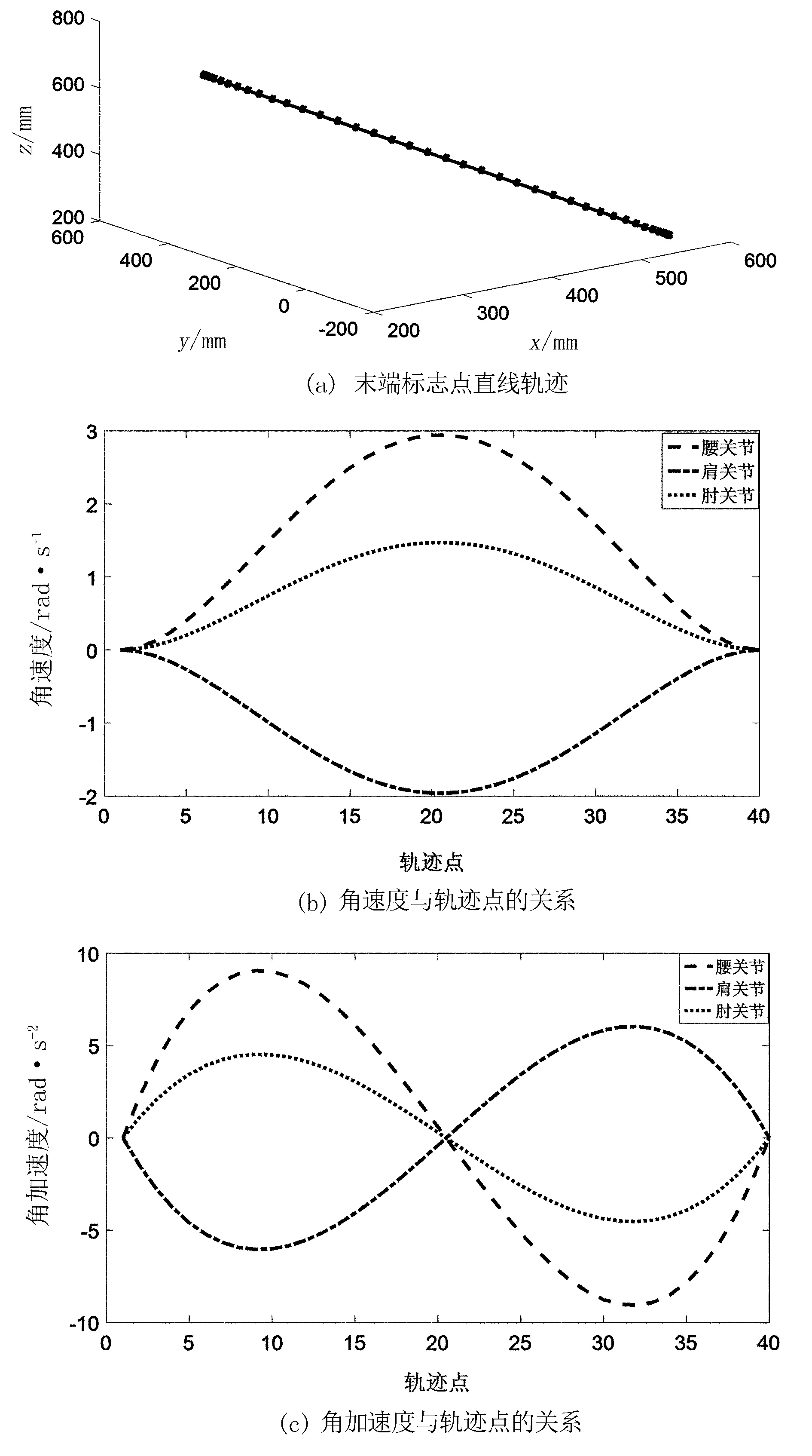

为提高采摘效率,基于路径最短进行如图5(a)所示的末端直线路径规划:①采用插补法选取初始点到终止点之间的40个轨迹点;②为使关节运动平缓,设置腰关节、肩关节、肘关节的角速度如图5(b)所示,角加速度如图5(c)所示;③利用MatLab/Robotics Toolbox中的jtraj函数进行机械臂的空间直线轨迹规划,获得各关节角位移与轨迹点的关系。

jtraj函数调用格式为[q,qd,qdd] =jtraj(init_ang,targ_ang,step),jtraj函数采用的是7次多项式插值算法,且默认初始以及终止的速度为0。其中,q为从初始位置到终点位置的关节空间轨迹,qd为规划轨迹运动的关节角速度,qdd为规划轨迹运动的角加速度,init_ang为初始位置时各关节角度,targ_ang为终点位置时各关节角度,step为轨迹规划点。本文取初始位置A的关节向量init_ang=[pi/3 -pi/4pi/6 0],终点位置B的关节向量targ_ang=[-pi/9pi/6 -pi/5 0]。图6为腰关节、肩关节、肘关节转角与轨迹点数的曲线关系。

图5 轨迹规划条件图

图6 腰关节、肩关节、肘关节转角与轨迹点数的曲线关系

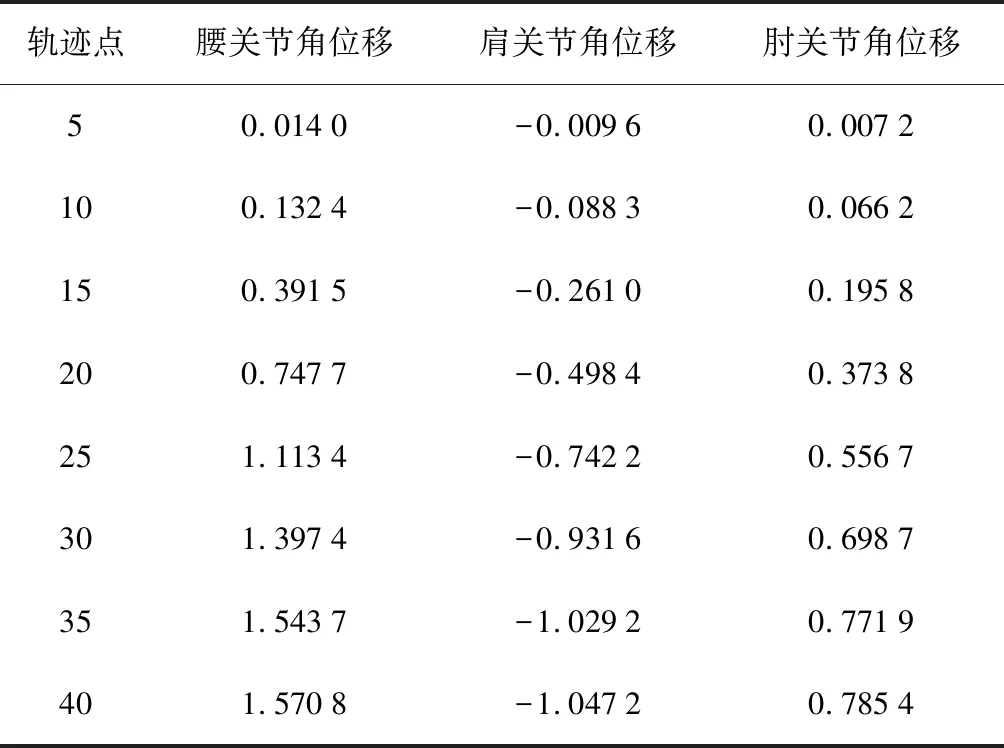

通过轨迹规划仿真,可以得到腰关节、肩关节、肘关节角位移与轨迹点数的曲线关系,为ADAMS虚拟样机技术的机械臂采摘葡萄仿真提供依据。表2为腰关节、肩关节、肘关节部分轨迹点所对应的角位移。

表2 腰关节、肩关节、肘关节部分角位移与轨迹点的关系

Table 2 The relationship between angular displacement and trajectory points of lumbar, shoulder, and elbow joints rad

4 基于虚拟样机技术的机械臂采摘葡萄仿真

4.1 样机的建立

为获得样机在采摘葡萄过程中的受力及运动情况,为物理样机的设计与制造提供各种参数依据(包括电机的选型),借助虚拟样机技术中的ADAMS[18-19]软件来完成动力学的仿真。利用ADAMS进行动力学仿真的一般步骤为:①通过solidwords进行三维建模;②将三维模型导入到adams中;③进行工作环境、零件属性的设置;④添加约束、驱动、负载等,本文选取的负载为重2kg的葡萄;⑤进行动力学仿真分析,得到输出角速度、转矩等曲线图。

4.2 仿真与分析

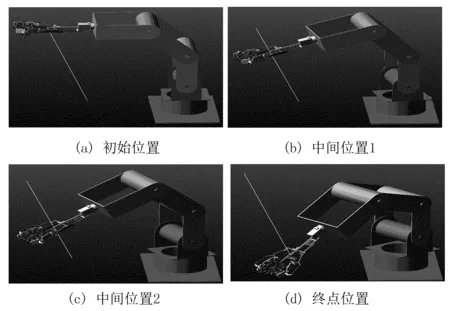

模拟葡萄采摘情况,结合表2中腰关节、肩关节及肘关节轨迹点所对应的角位移,通过添加step驱动函数,进行葡萄采摘的动力学仿真。图7、图8为负载为2kg时末端执行器的直线轨迹及数据。

图7 Adams轨迹仿真实验Fig.7 Adams trajectory simulation experiment

图8 4自由度机械臂模拟葡萄采摘虚拟样机仿真数据

由图8分析可知:①各关节运动较平滑,无运动冲击,末端执行器能够按规定直线路径到达指定位置;②各关节所需驱动力矩腰关节最大,腕关节最小。其中,腰关节所需最小驱动力矩约为95N·m,肩关节所需最小驱动力矩约为52N·m,肘关节所需最小驱动力矩约为48N·m,腕关节所需最小驱动力矩约为12N·m。

4.3 电机与减速器的确定

为使机械臂能够按照规划好的路径进行运动,完成采摘要求,结合仿真所得各关节所需最小驱动力矩,进行电机与减速器的选型。本文选择安川伺服器与伺服电机进行驱动,并配套以行星齿轮减速器。表3为本文所选伺服电机与减速器参数。

表3 伺服电机与减速器参数表

由表3知:腰关节电机输出力矩是所需力矩的1.67倍,肩关节电机输出力矩是所需力矩的2.44倍,肘关节电机输出力矩是所需力矩的1.32倍,腕关节电机输出力矩是所需力矩的2.65倍,满足采摘要求,电机与减速器选型合理。

5 结论

1)基于中空走线要求设计了关节型4自由度葡萄采摘机械臂,应用D-H法确定了满足葡萄采摘空间要求的各关节参数。

2)应用MatLab/Robotics Toolbox获得机械臂末端走直线轨迹的各关节转角,联合ADAMS虚拟样机技术仿真了机械臂末端夹持葡萄的采摘运动过程,获得夹持2kg葡萄时腰关节、肩关节及肘关节所需驱动力矩分别为95、52、48、12N·m,可指导关节驱动电机与减速器选型,为采摘机械臂的物理样机制造与采摘试验提供技术参考。