模块化设计的智能物模采集平台研发与应用

2019-05-27

(中石化西北油田分公司 石油工程技术研究院,乌鲁木齐 830011)

0 引言

油藏岩石和流体的物性参数是采油工程、油藏工程等研究的重要数据,而获取这些岩石、流体以及岩石与流体之间的共同作用物性参数主要来源于物理模拟实验[1- 2]。为了更好的获得这些岩石、流体的物性参数,分析测试和模拟实验也逐步向油藏实际条件方向发展。在石油领域内,石油工程或油藏工程的物理模拟设备就是具备在室内条件下模拟油藏条件的温度、压力及流体流动规律来获得物性参数、工艺评价等功能的装置[3-6]。在《GB/T 29172-2012 岩心分析方法(API RP 40:1998)》、《SY/T 6576-2003用于提高石油采收率的聚合物评价的推荐作法》、《SY /T6424-2014复合驱油体系性能测试方法》、《SY/T 6315-2006稠油油藏高温相对渗透率及驱油效率测定方法》、《SY/T5345-2007岩石中两相相对渗透率测定方法》等国家标准、行业标准中均有提到使用物理模拟仪器或装置开展岩心渗透率、提高采收率、驱油效率等参数测定的实验方法[7-8]。

早在20世纪80年代,国内石油行业的科研院所就使用过美国岩心公司(Core Lab)、海安县石油科研仪器有限公司等生产的物理模拟仪器或装置开展岩心、渗透率、流动性等实验分析。近50年来,工程实验技术及仪器得到了不断的发展、完善,随着计算机技术的普及和发展,新的仪器或装置也在不断融入计算机技术,物理模拟仪器的自动化程度、测试速度以及测试精度也越来越高,仪器的设计趋势也逐步趋向标准化、系列化、自动化、模块化发展。

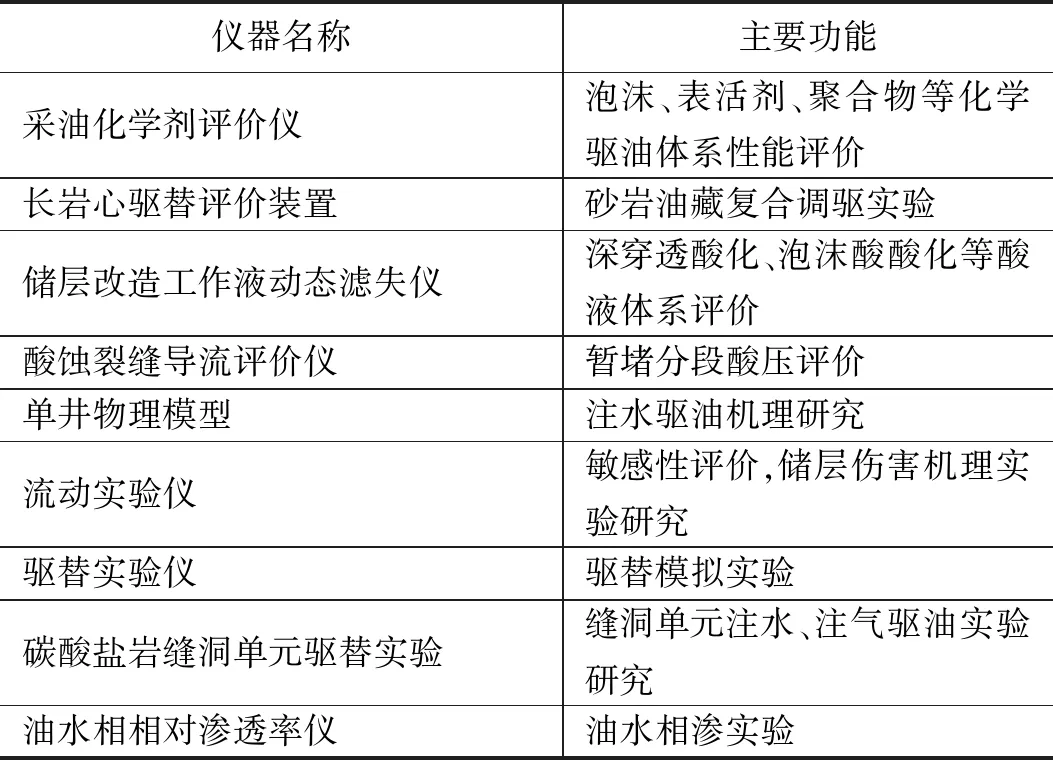

中石化西北油田实验室自2008年以来,根据科研生产需要,共引进过多台针对不同油藏条件的物理模拟仪器[9],见下表1。用以满足碎屑岩油藏、碳酸盐岩油藏、凝析油藏及稠油开发、提高采收率等科研实验需求。

表1 实验室引进物理模拟仪器或装置

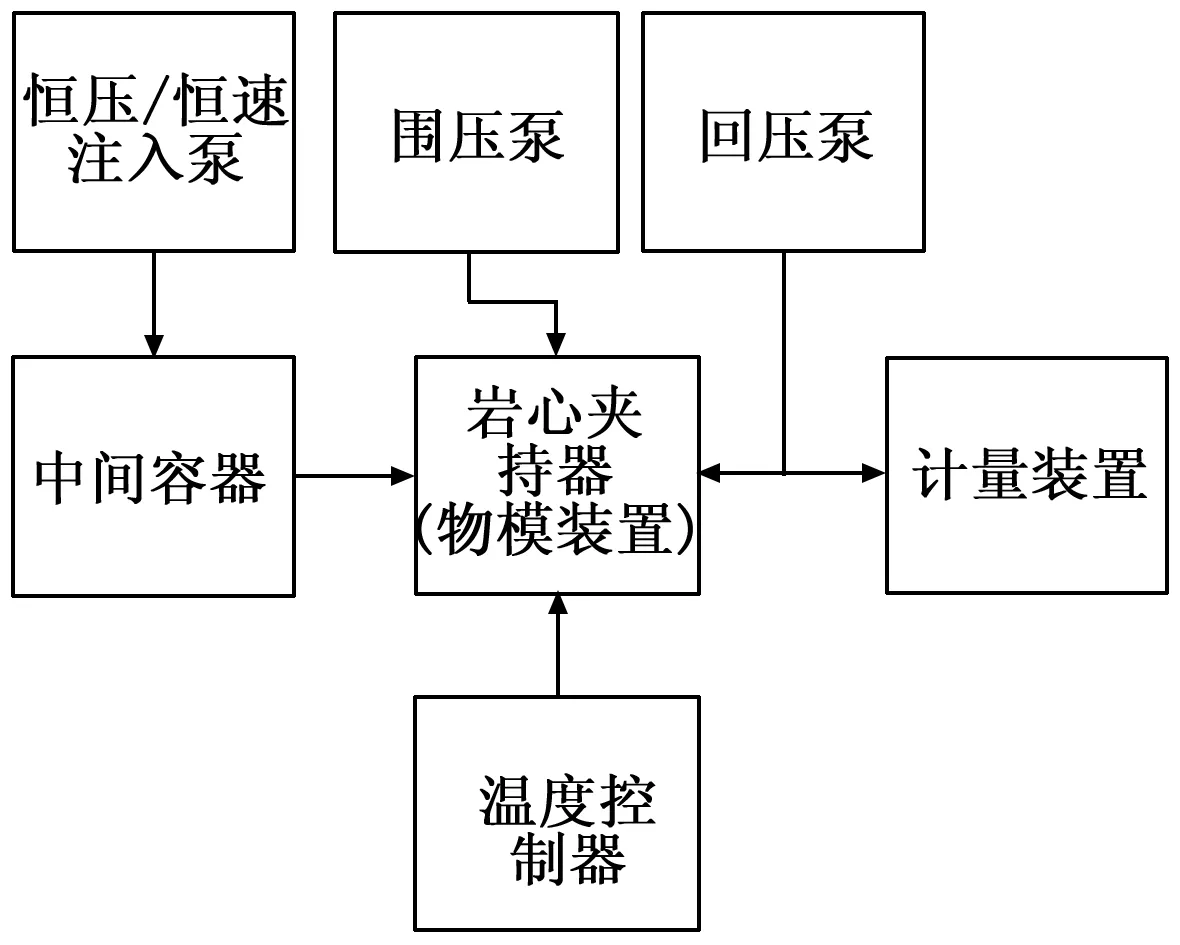

由于实验条件中压力、温度、样品类型、驱替模型不同,根据参数设计成多台独立的物理模拟仪器或装置。但在仪器的结构原理方面,又不尽相似。基本包括流体注入系统、温度控制系统、压力控制系统、出口计量系统、岩心或物模单元等,结构示意图见图1。

图1 常见物理模拟仪器结构示意图

通过长时间使用与摸索,发现现有物模仪器有三个方面困扰:

1)物模数据采集的差异化设计限制仪器进一步升级。随着数据采集卡的升级迭代速度加快,对现有仪器上采集仪表及数据卡升级后,软硬件之间需要重新测试、匹配,不同仪器之间品牌、型号差异比较大,难以对采集软件整体升级。

2)功能单一的实验流程设计制约物模仪器功能的深度开发。每台物理模拟仪器或装置的功能相对单一、完整,比如渗透率测定等单项实验具有标准化流程优势,但难以满足不同油藏条件下的个性化流程设计需求。

3)仪器成本影响物模仪器硬件的换代升级。在物理模拟仪器中,根据现场定制的物理模型仅占仪器总价值的三分之一,注入泵、加温加压等模块占比高,不同物模导致仪器的重复投入。不同仪器之间的接口、配件类型也不相同,仪器的后期维修维护成本高。

这三项困扰将影响下步油田开发过程中的科研生产需求满足以及实验室下步设备的持续投入和规划。因此自主研发设计一套功能通用性强、智能化采集程度高、模块化设计的智能物理模拟采集平台。

1 系统总体设计思路

模块化设计主要是指具有独立功能和输入、输出的标准部件,模块化设计的原理主要是,在对一定范围内的不同功能或相同功能、不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合,来完成不同需求,是一种实现标准化与多样化的有机结合的有效统一的标准化方法。

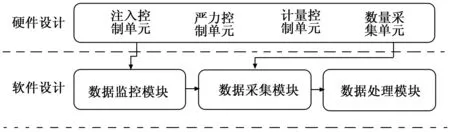

将模块化设计思路引入到物理模拟仪器设计中,用以对物理模拟部分的注入流量、围压、回压、温度、出口处电子天平数据等数据采集并控制,分别由硬件和软件两部分组成[10]。

硬件上,将注入系统、计量系统、加压加温系统等主体模块设计成独立运行的可移动式模块单元,配备标准接口,可根据实验需求来连接流程设计,实现实验方案的个性化设计,不同物模装置之间的串并联组合需求。软件上,设计独立的采集模块、数据处理模块、数据分析模块,不同模块之间组合,满足不同流程条件下的数据处理需求。设计思路[11-12]见图2。

图2 物模设备的模块化设计思路

2 硬件模块设计

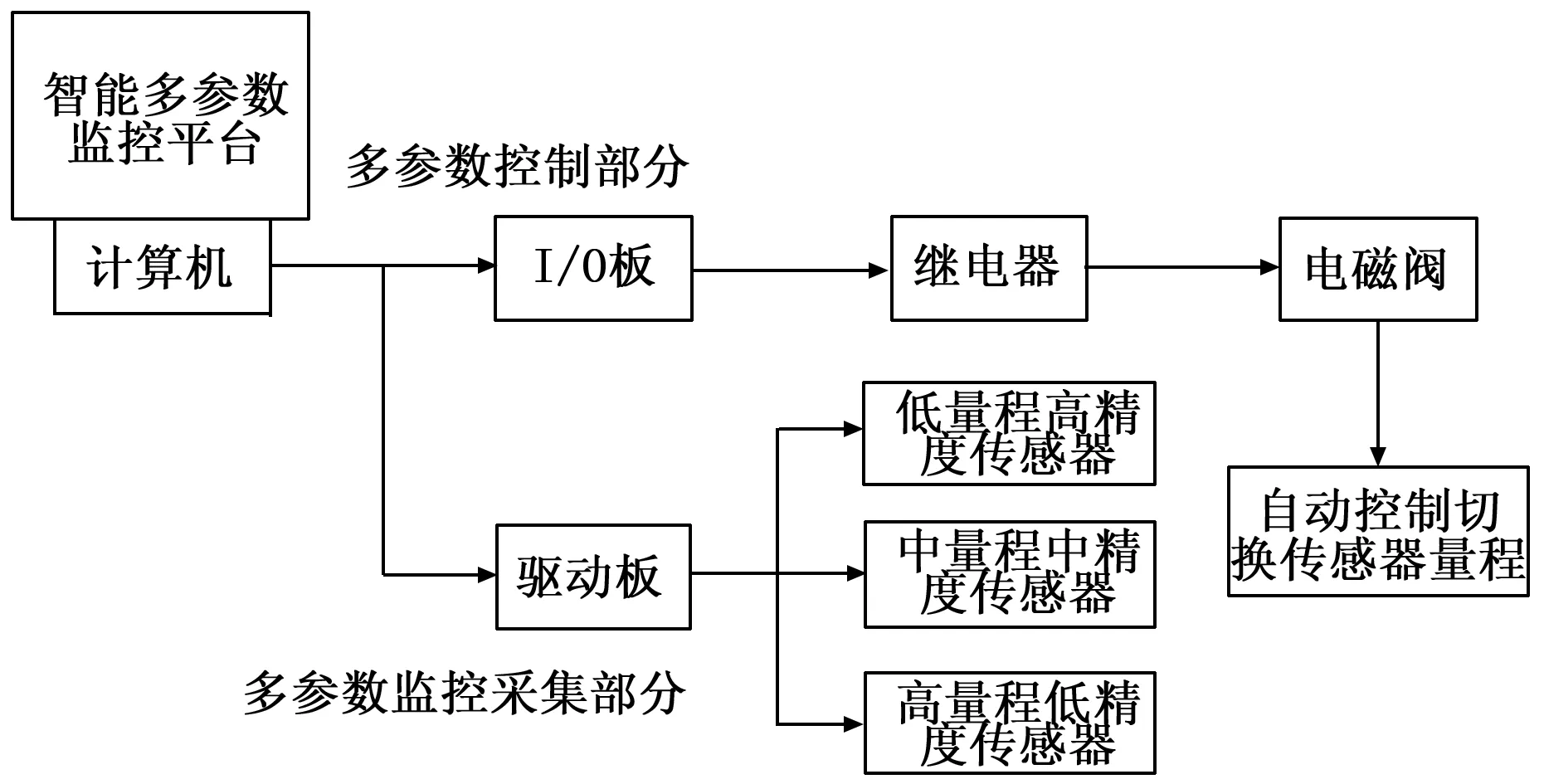

系统的硬件包括工业控制器、采集单元和控制单元组成,如图3所示。控制单元由电磁气动阀、I/O板组成,能够实现压力变送器的测量范围自动切换。采集单元由数据采集器、温度传感器、压力传感器组成。温度传感器采用丹佛斯热电偶,测量精度为0.1℃;压力传感器由虹润精密仪器有限公司的高、中、低3种量程的压力传感器组成,量程分别为(0~0.7 MPa、0~7 MPa、0~70 MPa)测量精度为0.25级;数据采集器采用国内虹润数显式控制仪表[13]。

图3 智能采集平台硬件示意图

2.1 温度、压力模块化单元设计

硬件设计上采用了8个“快速拆装抽屉式模块单元”。每个单元分别内置压力传感器或温度传感器,压力单元量程分别为0.7 MPa、7 MPa、70 MPa,可以根据压力测压点的压力变化自动切换,防止压力传感器超量程损坏。当采集平台上某一个采集单元受损时,可通过快速接头拆卸更换新的模块单元;也可根据实验需求增加、减少、调整不同功能模块化单元的配置。

2.2 接口设计

每个模块化单元设计成可移动、标准化接口式独立单元。每个独立单元之间采用标准化的快速接头,实现快速建立流程。其中低压气路管线由小型静音空气压缩机提供,使用Φ6 mm管线连接;高压液路系统由柱塞泵提供动力,并由中间容器传递,使用Φ3 mm的316不锈钢管线连接。全部接头采用快速接头式,实现不同独立模块单元之间快速、高效连接。

2.3 模块化设计优势

经过模块化设计后的物模采集平台具备以下三点优势:

1)满足科研实验需求,加速实验技术的创新发展。模块功能的独立性和接口的一致性,使各个模块可以相对独立的设计和研发,并且不同组合满足不同条件下的实验需求,实现功能丰富,推进技术创新。

2)互换性强,维护简单,成本降低。经过重新设计的物模仪器是由一些具备互换特性的标准化模块组成,可直接更换模块,党开展不同模拟条件下实验时,只需重新购置新模型单元,大大降低成本,简化流程设计,同时降低仪器维修维护成本,提高效率。

3)推进标准化操作。标准规范的模块接口有利于形成产品的供应商规范,并进行单独模块的并行开发。

3 软件设计

软件由数据采集与自动控制部分、数据处理两部分组成。

3.1 数据采集与自动控制部分

数据采集与自动控制软件具备可视化的界面,以图形拖动的形式建立实验流程。见图4.具有建立实验项目、设计实验流程、压力采集[14]、温度采集[15]、压力控制[16]、温度控制[17-18]、数据采集设置等功能,可同时采集2个注入泵、5个压力点、2个温度场、8个岩心夹持器、2台电子天平数据的采集。根据岩心夹持器的串并联组合,可满足488种的实验流程。

图4 实验流程设计界面

数据采集与自动控制软件还集成国外及国内常用的仪器仪表接口,新设备可直连。如注入系统可直接连接平流泵、ISCO型号的柱塞泵、温度采集模块可直接连接虹润、OMRON等型号传感器;压力采集模块可直接连接压力切换模块、虹润传感器等。

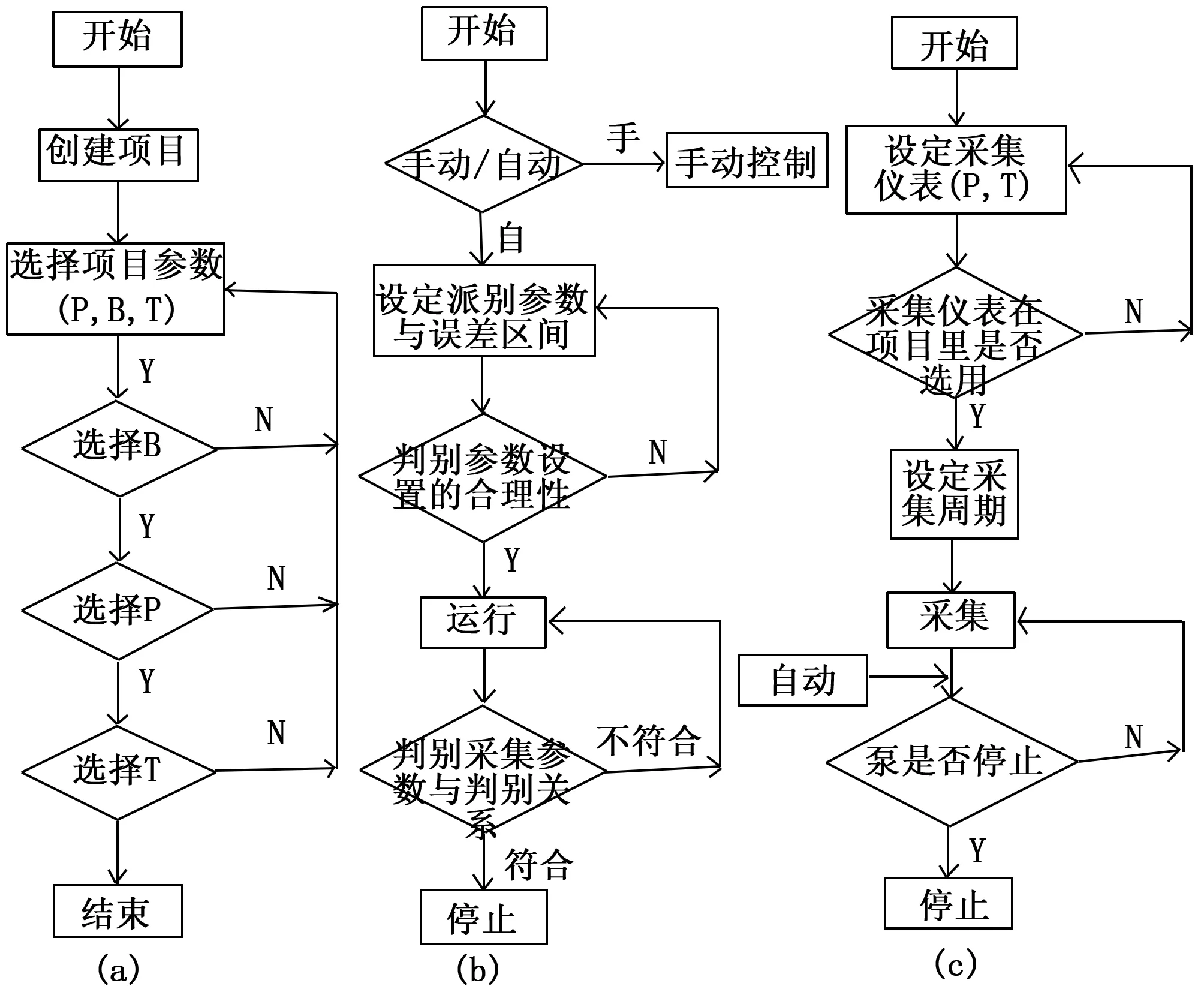

软件设计数据采集和自动控制部分主要包含三个逻辑单元,如图5分别是项目创建单元,自动控制单元,和数据采集单元。

图5 程序流程控制图

项目创建单元的设计主要考虑的因素是在创建项目的同时确定所使用的工作单元,其中包含泵(B),压力表(P),和温度表(T)。先确定使用的工作单元,在确定使用的具体仪器仪表,如B1,P3,T2等等。在选择每一个仪器仪表的同时,程序会自动判别相应的仪器仪表是否选择,如果没有选择则会让重新选择,同时程序会通过对比程序来判别这个仪器仪表在其他项目里面是否被占用,如果在其他程序中被占用,这提示“此仪器仪表已被占用”。

自控控制部分的设计可以分为手动和自动,选择自动控制并合理设置控制参数才能实现自控控制,判别参数的选择可以使泵的压力,当泵的压力高于某一压力值的时候停止。还可以是渗透率,驱替压力,温度,等等。

自动采集部分主要是采集需要的实验数据,并为前面自动控制提供控制数值和后期实验数据处理提供数据来源。自动采集模块中必须选取采集的目标对象,如B1,P2,T2等等,如果控制部分采用自动控制,采集部分也会随之自动控制的停止而停止,从而避免了多余的无用数据。

3.2 数据处理部分

数据处理部分集成了石油物理模拟的参数计算公式,如液测渗透率、封堵率、突破压力、原油采收率等公式,可根据参数选择直接计算出结果。同时也可直接导出原始数据进行计算或作图。

渗透率的计算公式依据达西定律,达西定律可以下式来描述:

(1)

式中,Q为在压差 下,通过岩心的流量,cm3/s;A为岩心截面积,cm2;L为岩心长度,cm;μ为通过岩心的流体粘度,mPa·s;ΔP为流体通过岩心前后的压力差,MPa;K为比例系数,又称为砂子或岩心的渗透系数或渗透率,D(法定计量单位为2)。

程序中嵌入的达西公式通过采集来的原始数据进行时时的计算,在实验前输入相应的实验条件,比如岩心的截面积A,岩心的长度L和通过岩心流体的粘度μ。在实验的过程中,软件进行时时的数据采集,并对采集过来的泵的流量Q,流体通过岩心前后的压力差ΔP,自动带入公式(1)进行计算,并通过绘图程序绘制出渗透率K随驱替过程的关系。

封堵率也是岩心驱替试验的主要参数,因此在程序中嵌入了封堵率的计算公式,见计算公式(2)。

(2)

式中,Ew封堵率,%;K0封堵前渗透率,mD;K1封堵后渗透率,mD。

封堵率的计算是通过前后两次记录的渗透率变化来计算封堵率的,是评价入井药剂的一个主要参数。

突破压力的采集,采集突破压力主要是通过程序的逻辑对比来进行采集的,在驱替过程中,压力随着驱替的进行而慢慢升高,程序自动对比本次采集的压力数据(Pn)和出口质量的变化,当出口质量开始增加的时刻记录采集压力数据(Pn),则此时刻的(Pn)就是突破压力P突。

原油采收率的计算,采收率的计算配合油水自动计量仪使用,通过油水自己计量仪记录驱替过程中的出水量和出油量的关系,并通过最终出油量计算采收率,采收率计算公式见公式(3)。

(3)

式中,η为采收率,%;Nb为采出油量,mL;N为岩心饱和油量,mL。

4 实验结果与分析

4.1 实验原理

采用圆筒自制填砂模型,模型直径比原有填砂管和岩心夹持器大,模拟条件更接近油藏条件。采用物理模拟智能采集平台可以连接夹持器建立一个完整的驱替过程,采集清水和不同粘度聚合物下数据,计算采收率结果。

4.2 实验方案

本次实验模型填砂采用极差相近的方式填砂。分层填砂,下层为水层,80目石英砂,上层为油层,120目石英砂。分别设计实验方案,用清水驱替,驱替至出口不出油,计算采收率,分别注入粘度为21 mpa·s、42 mpa·s的聚合物0.4 pv,然后使用清水驱替至出口不出油,计算采收率,最后计算注入高粘聚合物后,采收率的提高量。

4.3 数据分析

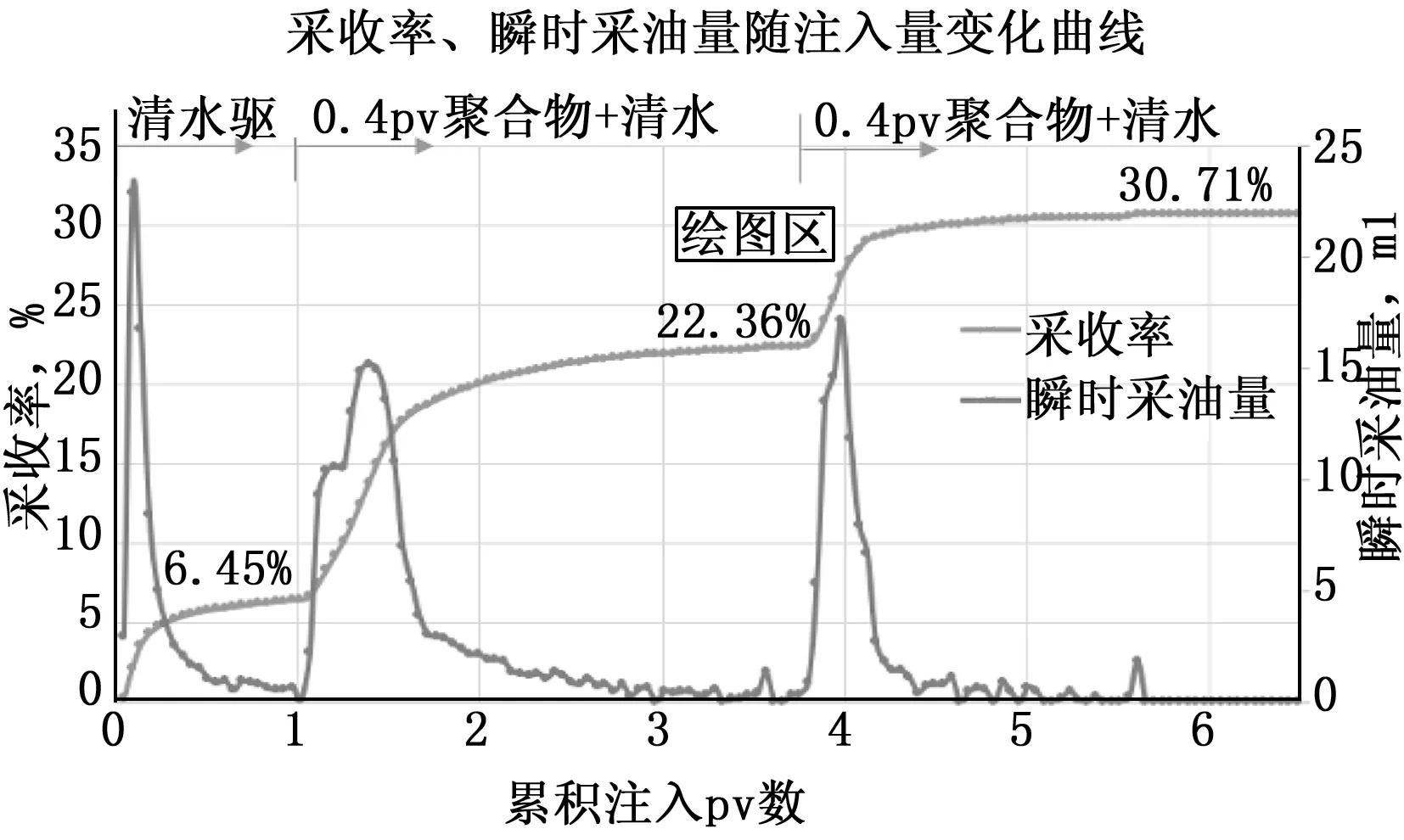

驱替过程中,智能物模采集平台根据数据,计算出采收率。将整个驱替过程进行还原。见图6。

图6 由智能物模采集平台得到的数据曲线

由图中可以看出,在清水驱替时的采收率只有6.45%,采用0.4 pv粘度为21 mpa·s的聚合物+清水驱替,采收率提高到了22.36%,采收率增加3倍多,继续采用0.4 pv粘度为42 mpa·s的聚合物+清水驱替,采收率提高到了30.71%,比之前清水驱替时的采收率提高了5倍,具有很好的效果。实验表明,高粘聚合物具有提高的采收率的作用,粘度越高效果越好。

5 结束语

基于模块化设计的物理模拟智能采集平台,在硬件上将每一个功能单元独立模块化设计,将注入系统、压力控制、温度控制、计量系统等功能单元进行模块化设计,软件上将数据采集过程、数据处理过程进行模块化处理,这样的模块化设计满足了更多油藏条件下石油工程的实验流程设计。同时,模块化的智能物模采集平台设计,一方面利用这种模块化设计,将流程标准化、通用化,进一步拓宽实验功能,降低产品的成本。另一方面满足自主灵活的实验方案的模块化采集平台,可以加速技术人员对物模实验的进一步探索,推动科学研究与技术创新。