装配生产线的视觉AGV跟踪检测算法研究*

2019-05-24吴黎明赵亚男

陈 琦,吴黎明,赵亚男

(广东工业大学 机电工程学院,广州 510006)

0 引言

自动引导车(Automated Guided Vehicle, AGV)是一种自动引导的无人驾驶自动化车辆。它是移动机器人下的一个分支,通常用于工业环境中,能够在计算机的监控下,按路径规划和作业要求,完成一系列任务[1]。随着机器人控制与传感器检测技术的发展,自动引导车从一开始简单地在预定路径上搬运货物到现在能够自主决策替代人的工作,其功能逐渐变得多样化与智能化。跟随型智能AGV是近年来研究的一个热点,其中一个重要的应用就是对移动的生产线进行同步跟踪,达到小车与生产线相对静止的效果,从而帮助工人在不停止生产线的情况下对零件进行在线装配,在避免对场地大幅改造的同时大大提高了生产效率。跟踪检测算法作为系统的反馈环节,在同步跟踪过程中起着至关重要的作用。

常见的小车跟踪检测方法有:超声波无线定位法、光电测距法和计算机视觉反馈法。超声波无线定位法是指利用多个超声波传感器或者无线射频模块进行定位,通过在目标物体上挂载信号发生器,根据每个传感器接收到的信号强度估算出目标物体的位置[2-3],这种方法的缺点是信号强度容易受到周围环境的干扰。光电测距法指的是使用PSD传感器对运动物体进行跟踪[4],目前被广泛使用,具有较高的精度与稳定性,然而由于传感器维度的局限性,在使用过程中对安装精度与测量范围都有一定的限制,且外围电路复杂。视觉反馈法则是使用相机传感器对跟踪物体进行拍摄,通过图像处理与相机多视图几何原理检测出跟踪物体的实际位置,具有精度高、实时性强,性价比好等优点。

本文提出了一种基于机器视觉的跟踪检测方法,设计一种标识物挂载于装配生产线上,使用RGB-D相机获取深度信息与彩色信息,利用图像处理方法求出标识物中心坐标,然后结合生产线控制信号与观测坐标转换模型,使用信息滤波对定位结果进行更新。在实验室环境下对跟踪检测算法进行实验验证,结果表明,算法具有较好的实时性与定位精度。

1 AGV视觉测量模型

AGV视觉测量坐标模型如图1所示。

图1 AGV视觉测量坐标模型

采用差速转向式驱动方法,由两个固定驱动力和一个自由转向轮组成,通过控制左右轮子速度差来实现运动方向的调整,具有驱动系统结构简单,运动灵活,维护方便,能量转换效率高等优点[5-6]。用于视觉同步跟踪的相机安装在AGV顶部,镜头平面与地面保持平行。

为了将测量结果精确转换成实际移动的距离,需要建立AGV视觉测量坐标系与世界坐标系之间的变换模型[7]。由于相机固定在AGV上,因此可将相机坐标系同时作为小车坐标系,以摄像机镜头几何中心为原点建立相机坐标系Oc-XcYcZc,其中X轴正方向为小车前进的方向,OcO为相机光轴。在相机针孔模型中,规定与相机光轴垂直且距离相机坐标系原点f的平面为成像平面,其中f为相机焦距。在成像平面上定义了两个坐标系:图像坐标与像素坐标,其中图像坐标是以相机光心为坐标原点,单位为mm所建立的坐标系,像素坐标是以所获得图像左上角为原点,像素为单位建立的坐标系。则在相机坐标系下点[Xk,Yk,Zk]T与该点对应的像素坐标[uk,vk]T之间的关系为:

(1)

等式右边中间的矩阵称为相机标定内参矩阵,矩阵中4个未知参数通过张正友相机标定法标定得出,其中:

①fx,fy为实际物理焦距长度与成像仪在x,y轴上像素当量的乘积;

②cx,cy为相机光轴与成像平面的实际交点。

为了将小车位置与生产线位置对应起来,还需要建立相机坐标系到世界坐标系之间的转换,将相机坐标系延X轴方向平移至同步跟踪起点,建立世界坐标系Ow-XwYwZw,AGV在移动的过程中,可根据编码器获取小车在X方向的移动距离xt,则相机坐标系与世界坐标系之间的关系为:

(2)

通过式(1)、式(2),可以实现像素坐标→图像坐标→相机坐标→世界坐标的转换,为后续精确定位标识物提供了可能。

2 图像标识物定位

2.1 标识物的选取

小车行驶过程中相机朝向天花板与装配生产线,所拍摄到的背景颜色一般以黑-白-灰色调为主,图像中高频信号较少,为了使小车能够快速准确地定位自身与生产线的相对位置,结合特定颜色与特定形状设计了一种能够明显区别于背景的标识物。标识物为蓝色矩形,如图2所示,内含一红色圆,通过过滤图片中的H和S分量可以较好地检测到蓝色与红色的物体,同时,选用圆形作为标识物具有圆心不受标识尺度、旋转等影响的好处。

图2 标识物形状

2.2 定位标识图像检测

小车到达跟踪区域后,将切换至跟踪状态停止等待,检测到挂载在生产线上的标识物后,系统启用图像跟踪算法。

图3 标识物搜索流程

2.3 标识物轮廓提取

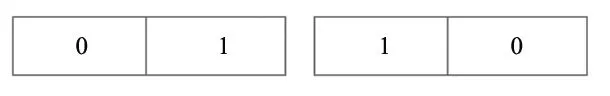

在HSV颜色模型中,使用H分量能够很好地将蓝色与红色分隔开来,对图像采用二次阈值分割与滤波得到一副由1像素组成的带孔矩形和0像素组成背景的图片。为了对标识物精确定位,需要确定图像的孔边缘。轮廓跟踪模板如图4所示。

图4 轮廓跟踪模板

传统的边缘检测算法需要对像素点的导数进行计算,而采用八邻域边缘跟踪算法具有运算量小,速度快的特点[8]。对于二值化带孔矩形图像,使用光栅扫描法对图像进行扫描,首先使用0~1模板进行扫描,定义扫描到的第一个点符合模板的像素点为带孔矩形外边缘的起点,使用连通区域边界跟踪算法将矩形框外边界搜索出来。然后,使用1~0模板以同样的方式进行扫描,将搜索到的第一个符合模板的非矩形框边界点像素定义为孔边缘起点寻找孔边界。

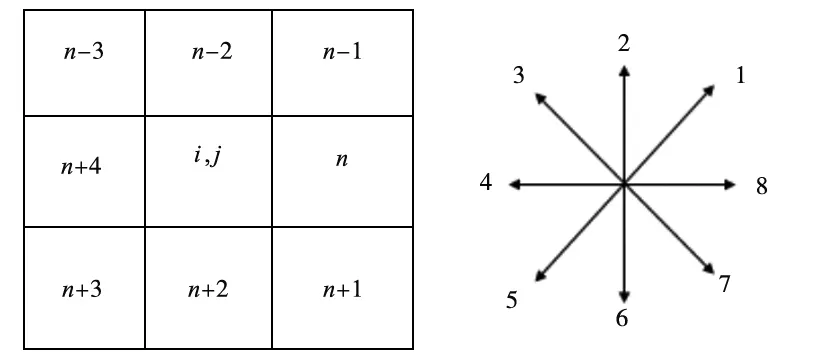

由矩形边界与孔边界的特性可知,边界像素点在方向上极少出现突变的情况,因此,本文提出一种优先搜索方向的连通区域边界跟踪算法,定义如图5、图6所示,(i,j)为当前像素,n为当前像素优先搜索的方向。算法流程如下:①对于边缘的起始点(i1,j1),通常存在于边缘的上边界,选取n=8作为起始优先搜索方向按一定的规则进行搜索,并将搜索到的下一个边缘像素的方向记作nl;②对于搜索到的新的边缘像素,令n=nl继续搜索新的边缘像素;③重复步骤②,直至搜索到新的边缘像素为起始点(i1,j1)为止。

搜索规则为:

对于当前边缘像素点(i,j),从其优先搜索方向n开始,记当前搜索的方向为nk,令nk依次等于n、n-1、n+1、n+2、n-2、n-3、n+3、n+4进行搜索,对于外边缘(孔边缘),将首个搜索到的像素值等于1(0)且符合nk+1与nk-1两点像素均不为1(0)的像素点标记为新的边缘像素,并记录方向nl=nk。若没有满足要求的点,则将该点标记为孤立点剔除,并返回上一个像素点重新搜索。

图5 搜索方向 图6 方向链码

2.4 标识物精确定位

为了精确定位标识物的位置,选取标识物中圆心作为跟踪目标,利用检测出的轮廓像素点,可以拟合出圆。常见的圆拟合方法有最小二乘法、Hough变换、边缘像素均值法等。最小二乘法选取所有轮廓点计算圆的参数,使得最终每一个点与拟合圆的误差的平方合最小,由于是从全局的角度考虑每一个像素点的误差,因此容易受到噪点像素的影响。Hough变换需要对提取到的边缘点进行空间维度的转换,计算复杂难以达到实时性要求。边缘像素均值法则是直接将边缘点坐标相加求平均,容易受到噪声点影响,并且由于像素点在边缘上分布密度不均匀,导致所求圆心有所偏移。

为了减少噪点的影响同时满足检测实时性的要求,本文采用RANSAC随机采样一致性算法对圆心进行拟合。首先记录图像上每一个点到距离最近的圆形边缘点的欧式距离dmin(i,j),随机抽取三个圆形边缘点计算出圆心坐标与半径,遍历圆形边缘上的每一个像素点,若dmin(i,j)小于设定阈值dmax,则令满足该圆的边缘点数量加1。重复上述过程M次后,选取满足圆边缘点数量最多的圆的中心坐标作为标识物中心。

2.5 IF滤波位置估计

在视觉测量系统中,采集到的图像往往会受到相机传感器性能、现场环境和运动过程中抖动的干扰,从而存在大量的噪声,导致定位过程中存在不确定性。为了减少图像噪声的干扰、提升系统鲁棒性、有效预测运动目标位置[9-10],本文结合生产线的运动控制信号,使用信息滤波(IF)对测量结果进行优化。

定义系统状态向量Xk、观测向量Zk与控制输入μk:

(3)

Zk=[xwk]

(4)

μk=[0 0a]T

(5)

系统预测方程与观测方程为:

Xk=FkXk-1+Bkμk+δk

(6)

Zk=CkXk+σk

(7)

其中,δk与σk为在系统预测与观测时的噪声,假设它们服从均值为0,协方差为Nk与Mk的高斯分布。Ft是3×3的传递矩阵,Bt是控制矩阵,Ct是测量矩阵。

(8)

Ck=[1 0 0]T

(9)

假设状态向量Xk~(μ,Σ),令

(10)

(11)

则对于k时刻的状态向量,使用信息滤波对测量结果进行优化,滤波分为预测式(12)~式(13)与更新式(14)~式(15)两步进行:

(12)

(13)

(14)

(15)

3 实验与仿真分析

差速转向式自动引导车在平面行走过程中自由度为3,而生产线同步跟踪的过程中仅仅在生产线移动的方向上对标识物进行跟踪,其他方向上的移动受到约束。因此,在实验室的环境下,可以用两台一轴数控设备上下摆放模拟小车对生产线的跟踪,使用凌阳SPCE061A单片机作为运动控制器,算法部分由主频2.40GHz,内存12GB的计算机运行,二者通过RS232接口连接通信。相机传感器使用微软公司Kinect2.0 RGB-D相机,其中RGB相机分辨率为1920×1080,深度相机分辨率为512×424,标识物尺寸为210mm×297mm。

3.1 图像处理实验

令标识物位于相机正上方1m的位置,由深度搜索得到图像ROI区域大小约为380×270,像素当量为0.78mm/pixel。图7为图像处理结果,搜索到的圆心边缘像素点为782个。为使系统达到实时性的要求,对RANSAC的迭代次数进行限制,选取迭代次数M=边缘像素点数/10。

(a) 色彩空间转换 (b)H、S分量滤波

(c) 阈值分割 (d) 边缘搜索 图7 图像处理结果

图8 RANSAC拟合圆心

圆心定位结果如图8所示,从结果可以看出,当标识物存在于相机正上方时,圆的圆度较高,RANSAC算法可准确定位标识物圆心坐标,所得圆心坐标落于标识物中心黑点处。

表1给出了各个步骤平均需要的时间,实验结果表明,本文提出的跟踪检测算法速度可达20~25帧/秒,满足同步跟踪的实时性要求。

表1 图像处理各步骤耗时

3.2 偏移误差实验

标识圆随着小车与标识物二者之间的距离的逐渐扩大,会从原本的正圆形逐渐变成椭圆,需要设计实验验证算法在不同偏移距离下圆心定位精度稳定性。

令标识物以3cm/s的速度前行,每移动1cm对圆心的坐标进行记录,并将实验数据绘制成曲线,如图9所示。从实验结果可以看出,当偏移的位置小于40cm时,圆的变形较小,由相机观测所求的圆心坐标趋近于稳定,误差范围约为±1个像素,而当偏移的位置大于40cm时,圆度开始明显下降,由RANSAC方法所估计的圆心坐标稳定性下降,拟合出来的圆偏向于椭圆长轴的两端,误差约为±4个像素。因此在使用信息滤波中,观测方程中的协方差矩阵Mk需要根据标识物在图像中的位置进行调整,当偏移位置较小时,观测数据的协方差小,滤波结果与观测结果大致相同,当偏移位置较大时,所观测数据有较大的波动,更新过程中预测起到主要作用,曲线相对于滤波前更加平缓,误差保持在2个像素以内,精度提高50%左右。

图9 偏移位置与误差关系

4 结论

跟踪检测算法作为AGV跟踪系统的反馈环节,在同步跟踪过程中起着至关重要的作用。本文提出了基于机器视觉的AGV装配生产线跟踪检测算法,设计了一种红色圆形前景蓝色矩形背景的标识物挂载于装配生产线上,首先利用RGB-D相机进行深度搜索判断标识物是否存在于画面中;然后,通过分析HSV色彩空间上的向量特征对标识物进行初步定位,并根据标识物的形状特点使用优先搜索方向的连通区域边界跟踪算法与RANSAC算法拟合出圆心坐标;最后,结合生产线控制信号与坐标转换模型,使用信息滤波对圆心坐标位置进行更新。

实验结果表明,跟踪检测算法对标识物中心的定位精度达到±1.5mm,该算法运行时间约为50ms,可到达20~25帧/秒,满足跟踪检测实时性与精度的要求,实际使用过程中再结合运动控制算法,可对生产线进行高精度实时跟踪。