车间多机床热误差补偿技术研究*

2019-05-24李波,鲁壮,张文,姜涛

李 波,鲁 壮,张 文,姜 涛

(1.湖北文理学院 机械工程学院,湖北 襄阳 441053;2.武汉科技大学 汽车与交通工程学院,武汉 430081;3.北京星航机电装备有限公司 技术中心,北京 100071)

0 引言

随着制动化程度的提高,对机床加工精度要求越来越高,数控机床作为制造业中重要工具,其加工精度影响加工质量的重要因素[1]。研究表明,数控机床热误差约占总误差的40%~70%[2]。目前数控机床热误差补偿技术已经成为精密加工的主要技术支持,并针对不同品牌数控系统的机床提出了应用方案。KIM[3]运用有限元建立了机床滚珠丝杆的实时温度场。H Pahk等[4]研究了热主轴误差和进给轴误差,通过在PMC程序中修改CNC控制器坐标,将机床精度提升4~5倍。Wang等[5]通过修改G代码的方式实现了机床的误差补偿。陈卓等[6]开展基于SOM神经网络聚类以及支持向量机的数控机床热误差补偿研究,其以冬季两季的数据为基础,实现了季节性聚类,保证了冬夏两季建模精度和鲁棒性。上海交通大学肖慧孝等[7]采用补偿器通过以太网口与西门子840D、发那科数控系统实现数据交换,验证了嵌入式装置与不同品牌数控系统通讯的可行性。

目前,大部分研究的嵌入式补偿方案是将补偿模式存储于嵌入式系统当中。再通过嵌入式设备计算补偿值反馈到数控系统中。但是,嵌入式设备性能的限制,补偿模型较为单一,修订模型参数变动需重新烧写补偿模型,造成工作繁琐。并且,目前在集中补偿这一块的应用缺乏,无法实时监控机床热误差补偿信息。

本文采集热误差补偿终端与上位机服务器相结合的方式,误差补偿终端完成信息采集及数控系统系统通讯等功能,上位机服务器进行车间多机床热误差建模及实时计算等功能。当进行热误差补偿时,热误差补偿终端发送机床信息给服务器,服务器通过模型计算返回补偿值。上位机服务器与热误差补偿终端间通过无线网络实现机床采集信息、补偿值等的传送。

1 系统设计总方案

热误差补偿控制终端以STM32F1系列芯片为核心,构建热误差补偿采集的硬件平台。制造车间无线网络采用无线路由器搭建,通信基于MODBUS TCP通讯协议实现总线控制。监控系统部署在上位机服务器端,实时监测热误差补偿终端发送的机床数据信息。热误差补偿模型在上位机服务器监控系统中,利用粒子群(PSO)优化BP神经网络,粒子群具有全局搜索能力能够避免BP神经网络陷入局部最优。再通过训练得到模型初始阈值和权重。监控系统功能模块动态调整模型参数,计算误差补偿值,并反馈补偿值到热误差补偿终端,补偿终端将补偿值发送给数控系统,实现热误差补偿。车间多机床热误差补偿系统框架如图1所示。

图1 热误差补偿框图

在热误差补偿过程中,热误差补偿终端通过温度传感器采集布置在机床敏感点温度,上位机服务器基于敏感点温度和热误差补偿模型计算出补偿值,热误差补偿终端通过接口将补偿值发送到数控系统,数控系统基于补偿值反向叠加到补偿轴,实现热误差补偿的闭环控制。

2 系统整体硬件平台设计

本系统选用STM32F1系列开发板作为数据采集终端的主控模块[8],扩展温度采集、无线通讯模块,并移植UCOSII操作系统,实现温度采集及滤波处理、上位机通讯、数控系统通讯等功能。

2.1 温度采集设计

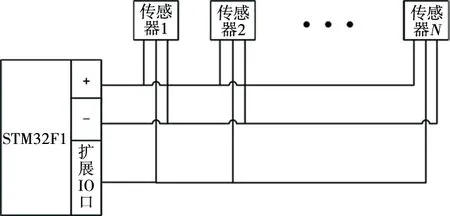

温度测点越多,建立热误差模型越准确,但成本也大大增加,同时变量之间往往存在耦合作用,可能降低误差模型精度[9]。因此温度测点的选取相当重要。测试实验总以加工中心某一轴作为对象,设置环境温度、轴承座、丝杆螺母和电机等4个温度测点,采集框图如图2所示。

图2 数字温度传感器单总线连接方式

温度传感器采用DS18B20数字温度传感器,测量范围为:-55℃~+125℃,测温分辨率可达到0.0625℃,通过软件调校误差可达到0.1℃[10]。同时为减低采集误差,采用中值滤波处理各点测量的温度值。

2.2 系统通讯设计

系统通讯包括热误差补偿终端与数控机床、热误差补偿终端与上位机服务器等两部分通讯。

数控系统通讯部分采用以太网络接口,为实现在热误差补偿终端上使用TCP/IP协议,STM32F1移植了LWIP开源协议栈,保证了温度补偿控制控端与数控机床通讯的稳定性。温度补偿控制终端与数控系统数据交互流程图如图3所示。

图3 温度补偿终端通讯流程图

制造车间空间较大,考虑到一个无线路由器可能无法覆盖整个空间,采用多个路由器通过WDS无线桥接组网。该方法将所有终端放在同一局域网,终端IP地址在同一网段,可相互访问。热误差补偿控制终端采用将ESP8266模块连接无线局域网,实现终端与上位机监控系统的数据交互。

3 系统软件平台设计

系统软件设计包括温度采集控制终端的C语言程序设计和采用.NET平台开发的上位机服务器监控系统。

温度采集控制终端作为下位机主要实现温度采集、数控系统通讯功能、无线网络通讯等功能。上位机通过.NET平台的AForge框架实现BP神经网络构建和训练,并建立热误差补偿模型,实现补偿值的预测。系统数据交换方式如下:

(1)温度采集终端接受数控系统发送过来的机床信息,采集机床敏感点温度;

(2)热误差补偿控制终端作为客户端,上位机监控系统作为服务器,上位机通过MODBUS TCP通讯方式发送获取机床信息请求,热误差补偿终端接受到对应机床ID信息时,返回采集信息到上位机监控系统;

(3)上位机通过热误差补偿模型实时计算补偿值并返回到终端,数控系统接收到补偿差值经过处理后完成热误差补偿。

3.1 下位机系统移植

基于STM32官方标准库函数编写通信驱动,实现与数控系统通讯,移植ESP8266无线WIFI驱动实现车间无线局域网的接入。ESP8266“AT”指令是通过串行方式进行数据交换[11],可在串口中断服务函数中添加MODBUS数据格式的软件处理方法,解析上位机MODBUS报文信息,经过判断处理后发送采集信息到上位机服务器。为保证该系统稳定性,该串口中断等级高于接受机床信息的中断等级。

3.2 上位机软件开发

采用C#语言开发机床热误差补偿系统,包括机床维护、状态监控、热误差补偿和系统管理等模块,其中热误差补偿模块通过神经网络建模预测热误差补偿值,将补偿值发送到下位机控制终端。

4 实验平台搭建与仿真结果分析

4.1 热误差测试平台搭建及测量

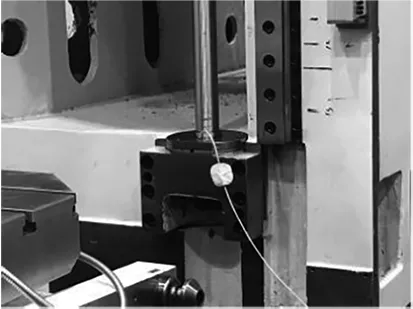

温度温度敏感点选择远电机端轴承座,布置方案如图4所示。

(a)Z轴温度传感器布置 (b)X轴温度传感器布置

(c)Y轴温度传感器布置图4 温度传感器的布置方案

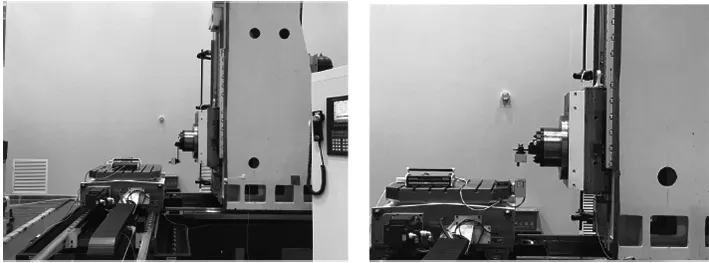

搭建激光干涉仪测试平台,通过激光干涉仪测试机床因温度变化造成的热误差,如图5所示。

(a) 测量X轴误差 (b) 测量Y轴误差

(c) 测量Z轴误差

轴热误差测量步骤如下:

(1) 热机,读取当前温度值;

(2) 温度升高1℃,开始测量该轴热误差,并尽量保证温度在测量过程中变化不超过0.5℃。测量时,被测轴坐标从0位置开始以100mm为单位递增,直到达到最大限位值,该值为100mm的整数倍;

(3) 循环步骤(1)、(2),直到热机半小时,温度不再升高,或温度变化小于0.1℃;

(4) 更换激光干涉仪位置,测量其它轴。

4.2 补偿模型构建

粒子群(PSO)具有较强的全局搜索能力,为防止BP神经网络陷入局部最优,构建粒子群优化BP神经网络模型。

机床运行温度、位置作为BP神经网络的输入,热误差值作为模型输出。BP神经网络的输入层、隐藏层和输出层个数分别为2,7,1,对数S形转移函数作为激活函数,学习率为0.01,迭代次数为500次。

粒子个数为200,个体最优学习率C1=0.8,种群最优学习率C2=0.8。速度权重W=0.5,速度范围设置为-1~+1。粒子维度设置方式:输入层*隐含层+隐含层*输出层+隐含层+输出层,结果为29。将维度划分方式为前14个为输入到隐含层权重,15~21为隐含层阈值,22~28为隐含层到输出层权重,29为输出层阈值。

模型中通过计算最优个体和最优种群位置来确定下一个粒子的运动方向和速度。最优判别方式为误差矩阵平方和最小的位置。迭代完成后将误差最小的种群作为神经网络的阈值和权重的初始值,并进行训练求解最终阈值和权重。

4.3 仿真结果分析

以Z轴数据为例,采集27.6℃温度下误差数据用来训练模型,BP神经网络各阈值和权重如表1所示。

表1 BP神经网络权值和阈值

机床温度、位置作为特征参数输入模型中,测量值、预计值和残差折线图如图6所示,热误差测试见表2。

图6 热误差补偿Z轴效果对比图

机床目标位置(mm)机床往实际位置(mm)机床回实际位置(mm)测试温度(℃)模型求解补偿值(μm)补偿后误差(μm)00-3.00E-0427.6-0.1566774210.006677421-100.0-100.0011-100.001827.6-1.5128828020.062882802-200.0-200.003-200.003727.6-3.3914034410.041403441-300.0-300.0048-300.005127.6-4.786947455-0.163052545-400.0-400.0063-400.006327.6-6.297982344-0.002017656-500.0-500.0092-500.009227.6-8.950496677-0.249503323-600.0-600.0103-600.010227.6-10.464356990.214356991-700.0-700.0123-700.012327.6-11.95944551-0.34055449-800.0-800.0133-800.013227.6-13.365543770.115543766-900.0-900.0142-900.014427.6-14.2078353-0.092164701

由上图可知,粒子群优化BP神经网络模型较好地拟合了机床热误差曲线,其直接将预测值发送到数控系统,通过数控系统补偿值的修正,降低机床误差,提升机床精度。

5 结束语

针对车间多机床热误差补偿问题,提出了一种车间多机床热误差补偿方法,分析了系统的软件和硬件平台。热误差补偿终端实现了异构数控机床通讯,采集机床敏感点信息,发送到上位机服务器;开发了下位机采集系统及上位机监控系统,采用粒子群优化BP神经网络进行热误差仿真分析。测试结果表明:系统在机床温度信息采集和热误差补偿方面具有良好灵活性与扩展性,达到了预期效果。