加重剂对抗高温超高密度柴油基钻井液性能的影响

2019-05-24朱金智徐同台吴晓花胡日苏罗威任玲玲

朱金智,徐同台,吴晓花,胡日苏,罗威,任玲玲

(1.塔里木油田分公司油气工程研究院,新疆库尔勒841000;2北京石大胡杨石油科技发展有限公司,北京 102200)

在塔里木盆地库车山前钻遇库姆格列木群盐膏地层时,遇到压力系数高达2.4~2.6g/cm3的高压盐水层与易漏地层,2者同处于一个裸眼,前者孔隙压力与后者漏失压力十分接近[1-2]。采用柴油基钻井液钻遇高压盐水层发生溢流时,需采用超高密度(2.5~2.8g/cm3)钻井液压井,为了防止压井过程中发生井漏,要求超高密度油基钻井液抗温160℃,具有流变性好、高温高压滤失量低和良好的封堵性与动、静沉降稳定性[3-5]。超高密度钻井液中加重剂已占其体积50%以上,该钻井液在流动时,加重剂颗粒间紧密接触的摩擦力随之急剧增加,因而超高密度钻井液的表观黏度不再由“结构黏度”和“非结构黏度”两部分构成,增加了颗粒紧密接触摩擦而引起的黏度,因而加重剂特性对超高密度钻井液性能起到极其重要的作用,本文主要研究加重剂对抗高温超高密度柴油基钻井液性能的影响[6-11]。

1 实验用处理剂及实验方法

处理剂:柴油,主乳化剂,辅乳化剂,润湿剂,有机土,降滤失剂,增黏剂,提切剂,CaO与25%CaCl2水。

配浆方法:用高速搅拌器常温配浆,在160℃下热滚16 h,冷却后测性能,在65℃下测量流变性能与破乳电压,160℃下测高温高压滤失量。

常规性能测量方法:按照国标GB/T 1678.2—2012进行测定。

动沉降稳定性:用改进的The Viscometer Sag Shoe Test(Vsst)沉降测试方法在65℃下进行测定。

颗粒度:使用欧美克Top Sizer激光粒度分析仪进行测定。

2 单一加重剂对抗高温超高密度柴油基钻井液性能的影响

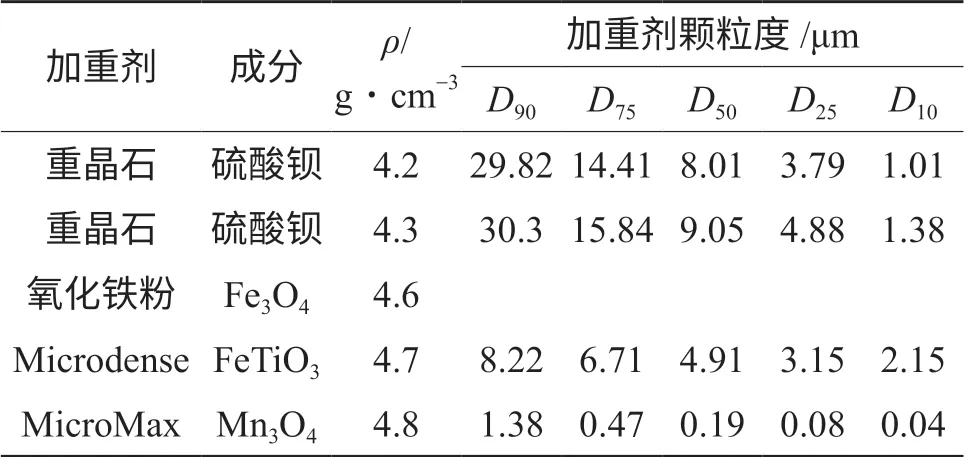

采用不同密度、不同粒径的重晶石以及氧化铁粉、Microdense、MicroMax等5种加重剂配制超高密度柴油基钻井液,研究其对超高密度柴油基钻井液性能的影响。所采用的加重剂性能见表1。

表1 5种加重剂性能

2.1 加重剂种类对流变性能的影响

加重剂种类对油水比为90∶10柴油基钻井液流变性能的影响见表2。

表2 加重剂种类对油水比90∶10柴油基钻井液性能的影响

从表2可以看出,采用重晶石(ρ=4.2g/cm3)加重柴油基钻井液,钻井液密度达2.4g/cm3时仍具有较好流变性能,钻井液密度超过2.4g/cm3,表观黏度增高,无法满足要求;使用重晶石(ρ=4.3g/cm3),氧化铁粉或Microdense加重柴油基钻井液密度至2.5g/cm3时,钻井液流变性能稍有改善,但仍然偏高,无法满足要求;只有采用颗粒度D90为1.38 μm的球形MicroMax加重的密度为2.8g/cm3超高密度油基钻井液,具有较好的流变性能;采用重晶石加重,钻井液具有较低的高温高压滤失量,钻井液密度从2.4 提高至2.8g/cm3,高温高压滤失量保持稳定;采用氧化铁粉与Microdense加重,高温高压滤失量稍高,分别为4.2~5.0mL与4.5~8.6mL ;而采用超细的MicroMax加重钻井液的滤失量高达82~100mL。

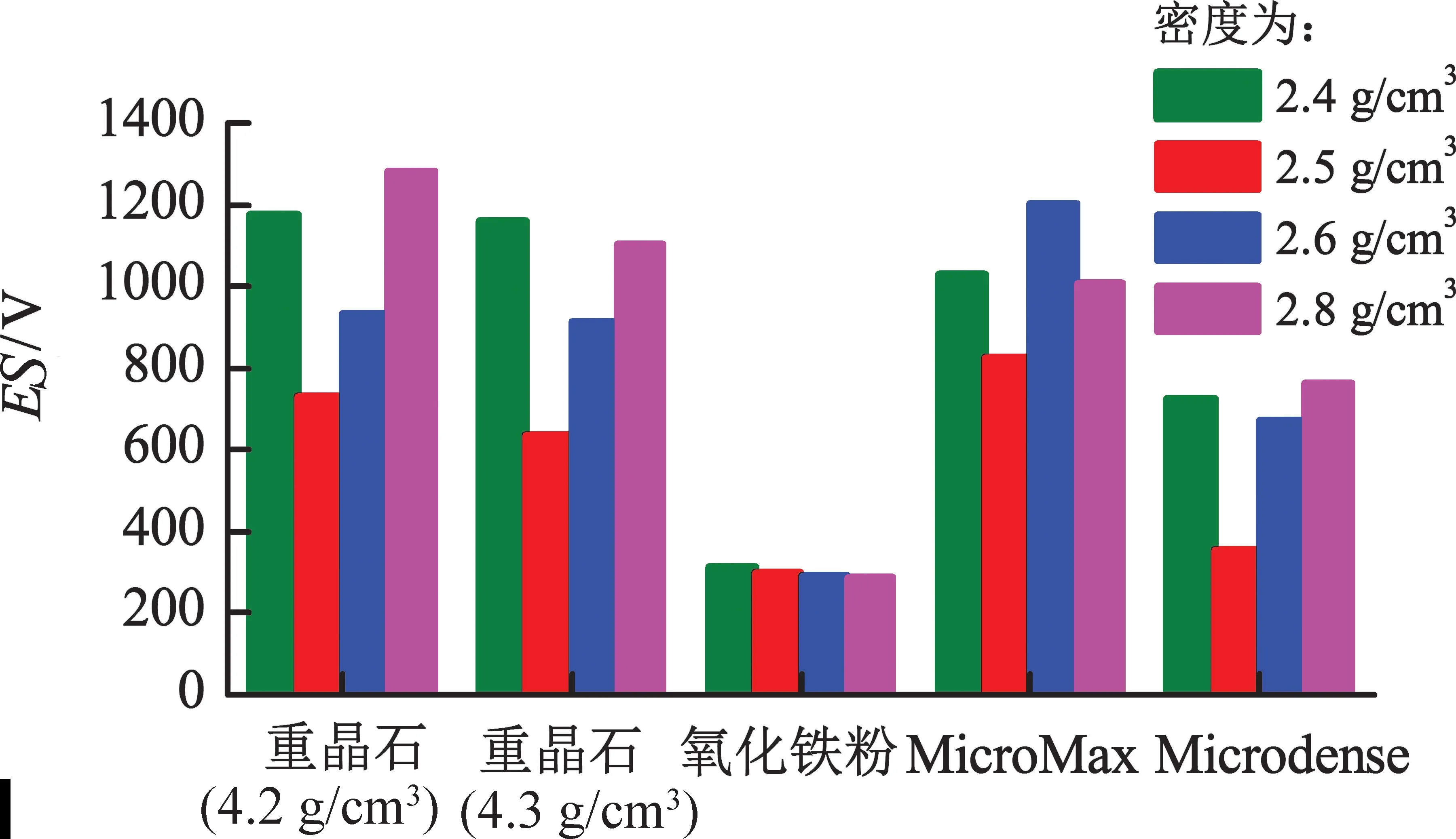

2.2 对破乳电压的影响

加重剂种类对柴油基钻井液破乳电压的影响见图1。从图1可知:采用重晶石、MicroMax加重柴油基钻井液,钻井液具有较高的破乳电压;采用Microdense加重,油基钻井液乳化性能一般,破乳电压基本能达到要求;采用氧化铁粉加重,油基钻井液乳化性能不好,破乳电压不足400 V;各类加重剂加重时,钻井液密度从2.4g/cm3增至2.5g/cm3,破乳电压均下降,钻井液密度继续增高,破乳电压增高。

图1 加重剂种类对油水比90∶10油基钻井液破乳电压的影响

2.3 对动态沉降稳定性的影响

采用Microdense与MicroMax加重油基钻井液,钻井液密度从2.4提高到2.8g/cm3,由于其颗粒度小,钻井液均具有良好的动态沉降稳定性,详见图2。

图2 加重剂种类对油基钻井液动态沉降的影响

由图2可知,MicroMax在低塑性黏度条件下可以与Microdense保持相当的稳定性,而采用重晶石与氧化铁粉加重的密度为2.4g/cm3的油基钻井液,虽然其塑性黏度非常高,但是其沉降稳定性还是不如2种超微加重剂好。

3 加重剂复配对超高密度柴油基钻井液性能的影响

通过以上实验,单独使用各种类型加重剂加重超高密度柴油基钻井液,其性能均无法全面满足钻井作业的需求。

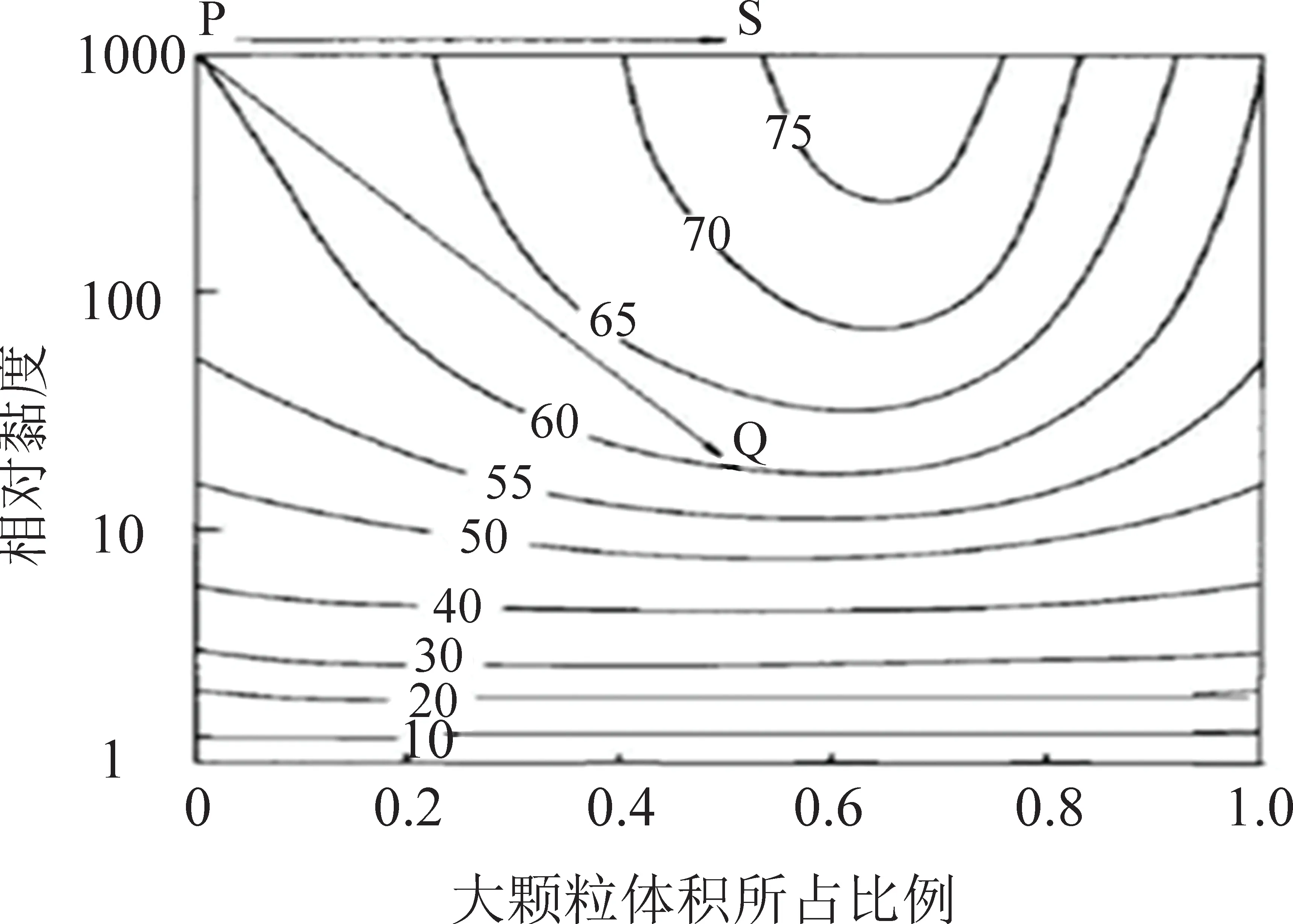

根据Farris效应[5],采用粒径不同颗粒进行复配。在不同粒径固相体系中,小粒径颗粒可以填充在大颗粒间空隙中。对双组分体系,黏度与两组分浓度比和体系总浓度间存在一定关系,如图3所 示[5-6]。从图3可知,当向大颗粒体系中逐渐加入小颗粒时,体系黏度随之降低,小颗粒浓度达到0.4左右时,体系黏度最低,此现像称为Farris效应。

图3 双组分体系相对黏度随两组分(粒径比 1∶5)浓度比、体系总浓度的关系

由上述实验可知,MicroMax在超高密度油基钻井液中有着独特的优势,因此选择MicroMax与重晶石进行复配。

3.1 重晶石与MicroMax复配对颗粒度的影响

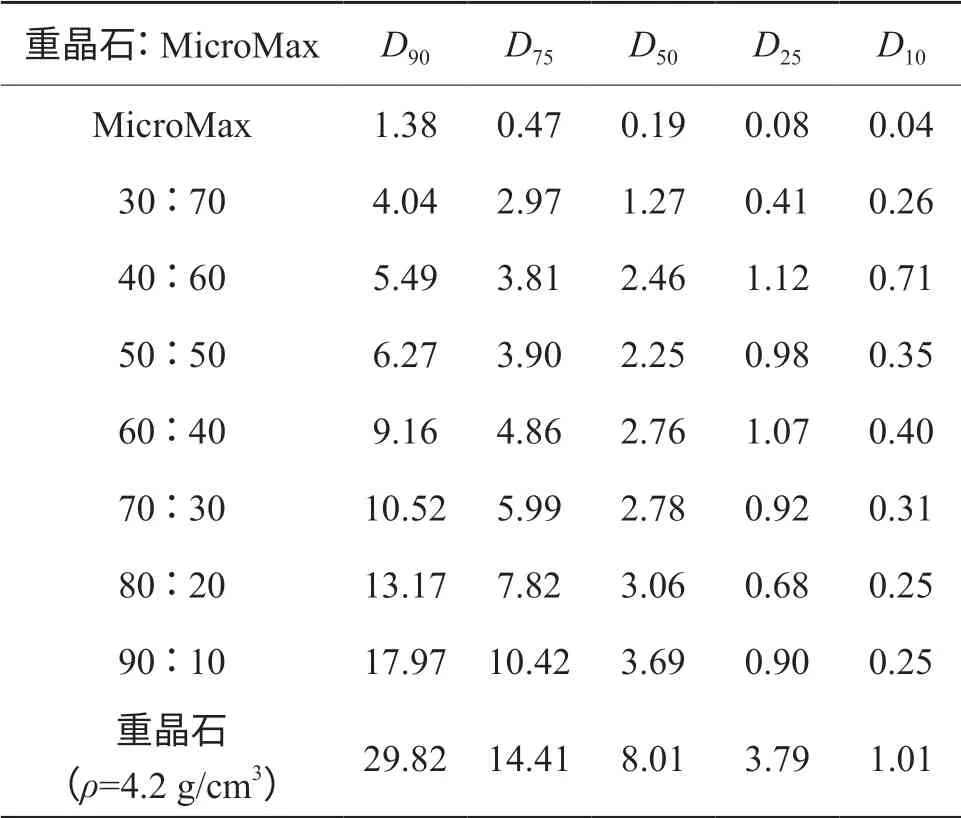

采用重晶石与MicroMax复配产物的颗粒度见表3。从表3可以看出,随着MicroMax加量增加,D90、D50均逐渐减小,重晶石∶MicroMax为50∶50时颗粒度变化明显。

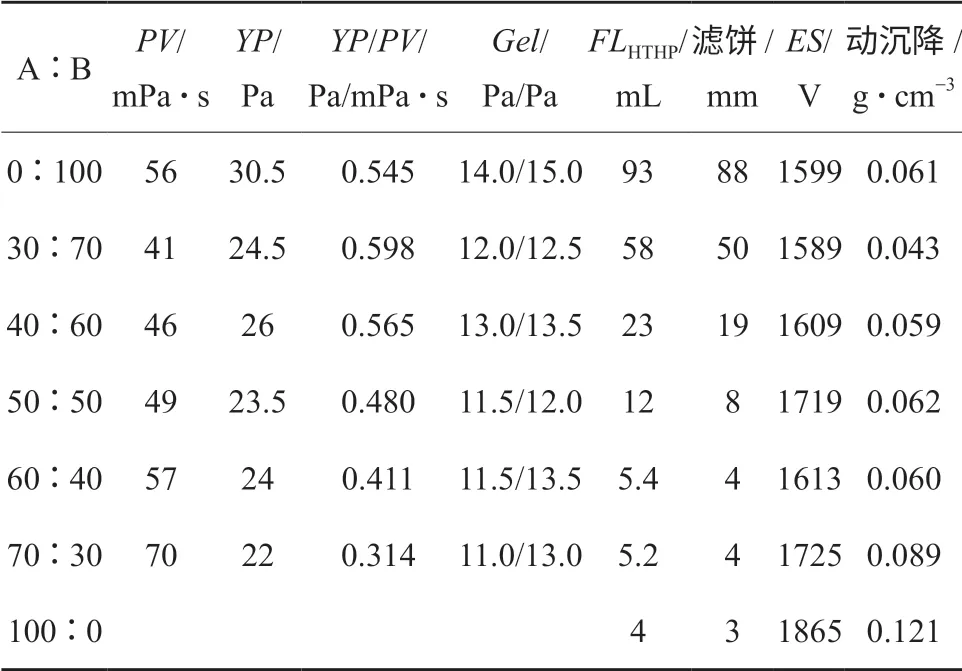

3.2 复配比例对超高密度柴油基钻井液性能的影响

重晶石与MicroMax复配对超高密度柴油基钻井液性能的影响实验结果见表4。从表4可以看出,随着加重剂中MicroMax的增加,钻井液黏度、动切力、静切力均下降,重晶石与MicroMax比例为30∶70,继续增加MicroMax,钻井液黏度、动切力、静切力增大;高温高压滤失量随着加重剂中MicroMax的增加变化不大,当重晶石与MicroMax比例超过50∶50时,高温高压滤失量随着加重剂中MicroMax的增加而急剧增大;随MicroMax增加动沉降稳定性而得到改善,破乳电压稍有下降。上述实验表明,重晶石与MicroMax复配比例为60∶40,超高密度钻井液获得良好性能。此复配比例符合Farris效应。

表3 重晶石与MicroMax复配产物颗粒度 (μm)

表4 重晶石与MicroMax复配对2.8g/cm3油基钻井液性能的影响

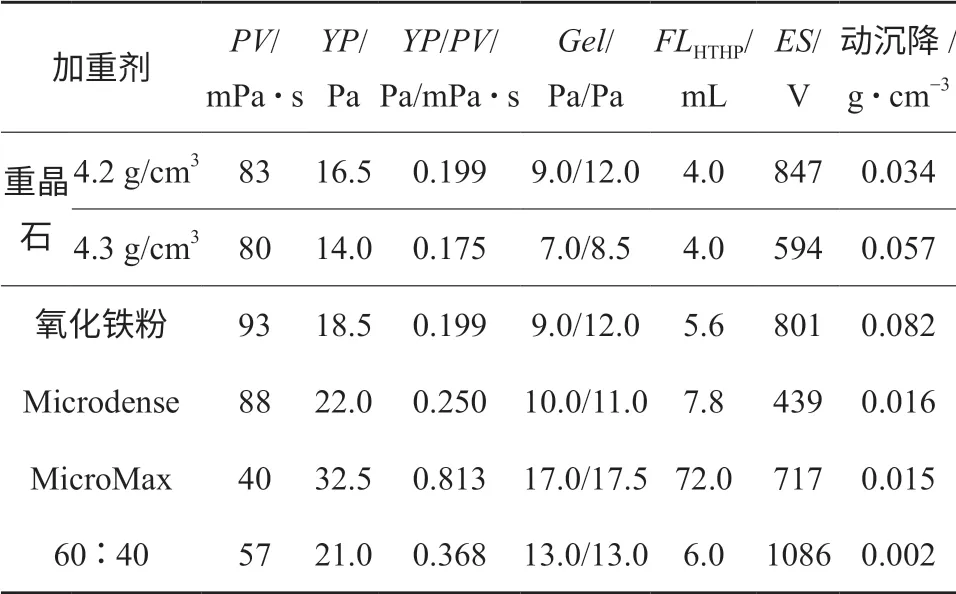

3.3 复配与单一加重剂加重柴油基钻井液性能对比

从表5可以得出,采用重晶石与MicroMax复配加重密度为2.4g/cm、油水比为80∶20的油基钻井液,其流变性、破乳电压均优于各类别单一加重剂加重的超高密度油基钻井液,并具有较低的高温高压滤失量。从表2、表4、表5数据亦可得出采用重晶石与MicroMax按6∶4复配,加重密度为2.6、2.8g/cm3、油水比为90∶10的柴油基钻井液,其流变性能与滤失性能均优于单一类型加重剂所配制的超高密度柴油基钻井液。

表5 重晶石与MicroMax复配与其它加重剂 加重钻井液(油水比80∶20)性能对比

4 结论

1.超高密度柴油基钻井液中固相含量相当高,该钻井液的表观黏度不再由“结构黏度”和“非结构黏度”两部分构成 ,而增加了颗粒紧密接触摩擦而引起的黏度,因而优选加重剂是确保配制超高密度柴油基钻井液良好性能的主要因素之一。

2.采用重晶石(4.2g/cm3)、重晶石(4.3g/cm3)、氧化铁粉、Microdense、MicroMax等单一加重剂配制超高密度柴油基钻井液,其性能无法全面满足钻井工程的需要。采用具有超微细、高密度、球形等特点的MicroMax加重超高密度柴油基钻井液,拥有非常好的流变性能和良好的沉降稳定性,但是由于颗粒度小,颗粒度分布窄,单独使用时,无法控制钻井液滤失量。

3.使用比例为60∶40的重晶石和MicroMax加重超高密度柴油基钻井液,可以获得全面满足钻井工程需求的超高密度柴油基钻井液,该钻井液具有良好的流变性能、低的高温高压滤失量与和良好的动沉降稳定性,可以控制因为超细颗粒导致的滤失量增大的问题,能满足库车山前钻进高压盐水层与易漏地层的需求。