基于最大横截面积的马铃薯分级及切割策略研究

2019-05-24林泽鸿

林泽鸿

(1.哈尔滨学院 工学院,哈尔滨 150086;2.哈尔滨工程大学 机电学院,哈尔滨 150001)

0 引言

近几年,中国的马铃薯种植面积一直居于世界领先地位。据农业部相关数据,“十三五”期间,马铃薯种植面积扩大到0.07亿hm2以上,平均产量提高到19 500kg/hm2,总产达到1.3亿t左右;优质脱毒种薯普及率达到45%,适宜主食加工的品种种植比例达到30%。中国食品工业协会马铃薯食品专业委员会组织编制的《马铃薯加工业“十三五”发展规划(2016-2020)》中指出:我国马铃薯种植业相对落后,广泛采用效率低、成本高的人力种薯切种方法,需加强装备制造创新,同时重点发展与马铃薯加工业相关的育、耕、种等主要生产过程使用的先进装备,提高信息收集、智能决策和精准农田作业及精深加工能力。可见,对马铃薯自动化切割策略研究将为马铃薯自动化种植打下良好的基础。

1 研究现状

机器视觉因其无损、快速等特点在农产品检测中得到了广泛应用[1-2]。在马铃薯分级与切种方面,田海韬等[3]提出一种基于机器视觉技术的芽眼识别方法,分别从彩色空间和灰度空间进行阈值分割,结合两个空间的分割结果后利用数学形态学处理方法标记出芽眼,获得了较高识别准确率。李锦卫等[4]提出了快速亮度截留与快速G截留两种图像分割方法,可以用马铃薯表面特征将马铃薯表面疑似缺陷一次性分离出来。郑冠楠等[5]根据马铃薯大小、外形、颜色和边界等特性进行马铃薯在线综合检测分级。郁志宏等[6]提出一种基于欧氏距离的算法对发芽马铃薯进行检测,结合形态学中的孔洞填充和移除小目标实现对发芽区域的准确分割,得到较高的发芽马铃薯识别率。许伟栋等[7]提出了一种基于高通滤波的马铃薯机械损伤检测方法,能够准确识别马铃薯的机械损伤缺陷。

可见,现阶段机器视觉技术在马铃薯品质检测方面已经取得了较为丰硕的研究成果,但针对马铃薯自动切种的相关研究不多。已有研究主要由芽眼识别研究、三维重建研究和品质分级研究组成,其中芽眼识别主要基于机器视觉技术在灰度空间或彩色空间进行识别,需要进行摆拍且马铃薯完全清洗干净;三维重建技术主要应用于农作物生物学特性和机器人的研究,对于切割种薯重建意义不大;品质分级研究针对马铃薯的大小、形状、出芽、绿皮、损伤和腐烂等情况,主要应用于品质鉴别,而种薯相当一部分在播种时已薯芽萌出且表皮皱缩,现有的分级策略并不适用。为此,本文提出的分级方法和切割策略主要基于ZMP理论进行马铃薯稳定姿态研究,适用于自主达到稳定姿态的马铃薯分析;并通过顶部和侧面摄像的方法,在二维层面上解决了最大横截面积确定问题,进而进行分级和切割策略分析与研究。

2 基于ZMP的马铃薯分级切割算法

2.1 基于ZMP理论的马铃薯稳态研究

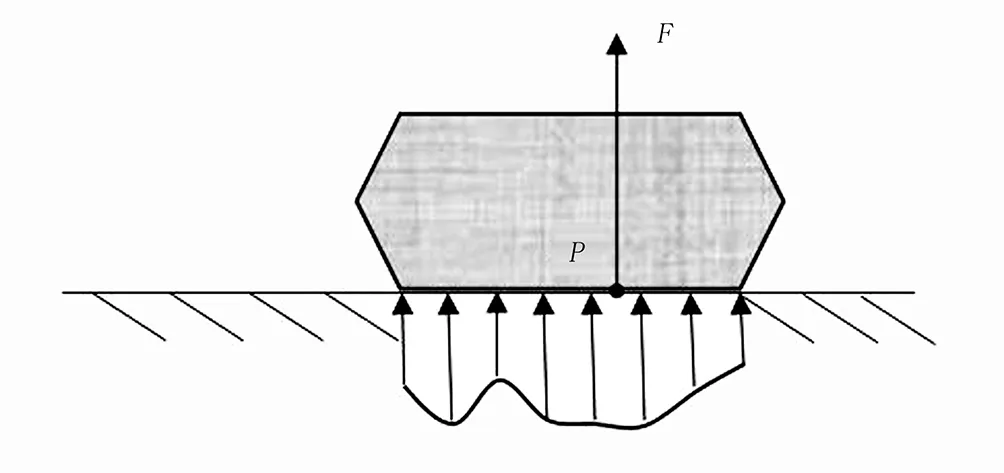

零力矩点 ZMP(Zero Moment Point)主要应用于判定机器人在运动过程中运动姿态及稳定性等问题[8-9],本文将改进的ZMP理论应用于马铃薯姿态分析。马铃薯随意扔放在地面上会受到地面向上的作用力F,作用点为P,对应的零力矩点ZMP的定义为合力F的作用点P,具体如图1所示。

图1 零力矩点(ZMP)定义Fig.1 Zero moment point definition

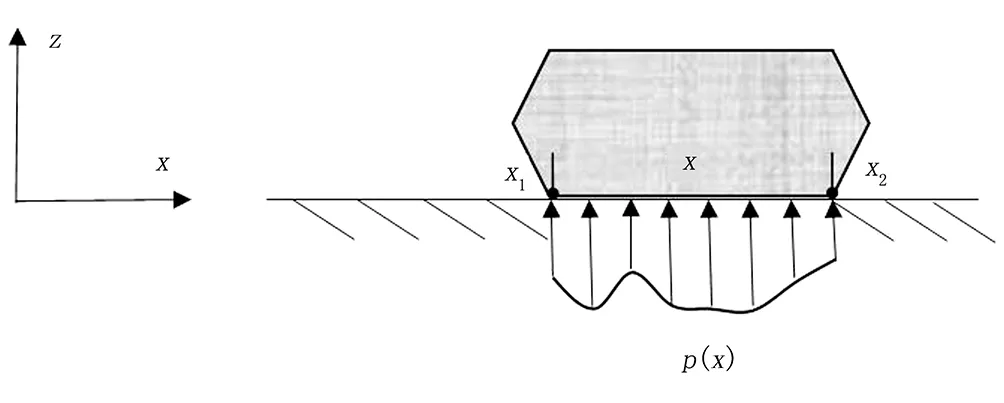

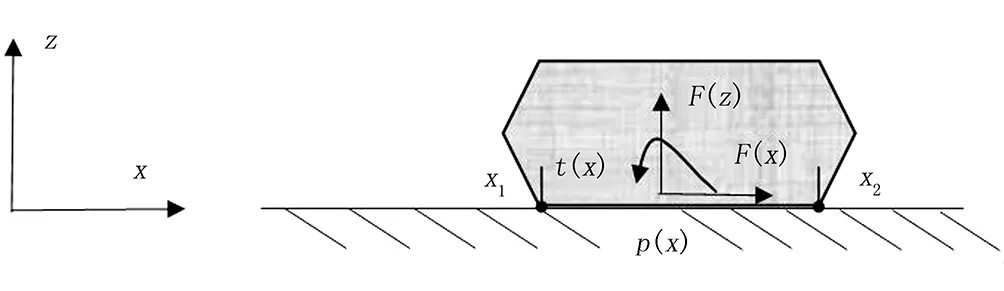

在二维平面内,除了F以外,接触面还受水平摩擦力,该力的方向与扔置方向或运动方向相反。其中,垂直和水平方向单位长度的作用力大小分别用p(x)和q(x)表示,如图2和图3所示。垂直和水平的受力可以通过等效力和等效力矩代替,进而简化结果如图4所示。

图2 垂直方向力分布Fig.2 The vertical force distribution

图3 水平方向力分布Fig.3 The horizontal force distribution

图4 等效力和等效力矩Fig.4 The equivalent force and equivalent moment

其中,F(x)和F(z)分别为水平方向和垂直方向的合力,t(px)为绕点px的等效力矩,可得

(1)

(2)

(3)

考虑px为合力矩为0的点(ZMP),则有t(px)=0,将其带入式(3)可得

(4)

由上文可知,p(x)为垂直方向单位长度的受力大小,点px为中心点。在马铃薯与地面接触的过程中,只有当中心点px落在马铃薯最大横截面积内时,马铃薯才能相对稳定并最终静止,否则受力不平衡会继续翻滚。通俗地讲,马铃薯不受外力的情况下不可能“立”或“倒立”在地面上,“趴”(姿态1)和“侧卧”(姿态2)为稳定姿态。实验中,姿态1和姿态2以概率87%和13%存在,因此从顶部和侧面分别进行拍摄完全能鉴别马铃薯整体大小和形状。

2.2 灰度阈值截留分割

大量实验表明:马铃薯出芽部位的颜色比正常薯皮及泥土的颜色要浅要亮,但在灰度直方图上仅占有极小的比例,且不呈现凸显的波峰,即常规的多阈值方法很难直接识别芽体。因此,对于芽体萌出且表皮皱缩的马铃薯种薯而言,只保留感兴趣的深色区域可以在去除芽体对马铃薯整体轮廓识别效果的影响。选取亮度(Intensity,I)作为灰度空间参数,即

(5)

其中,R对应红色分量,G对应绿色分量,B对应蓝色分量,R、G、B及I∈[0,255]。将其等分为黑色部分[0,127),白色部分[127,255],实验中只保留其中的黑色部分,灰度阈值截留分割将用于芽体剔除以精准识别马铃薯轮廓。

2.3 最大横切面积获取及分级策略

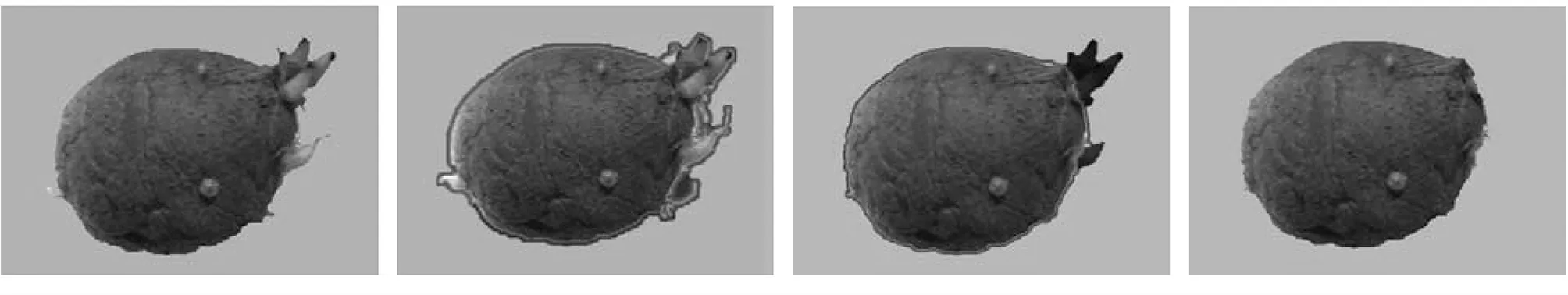

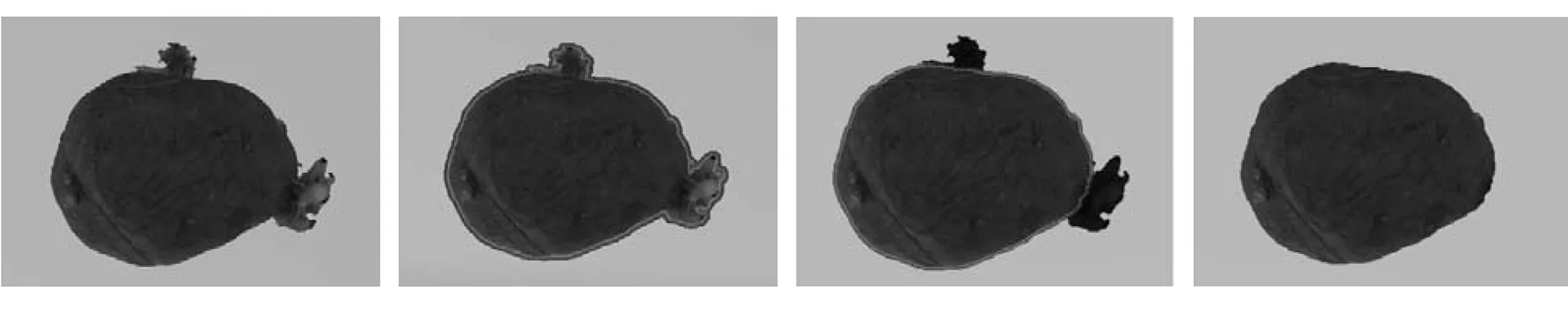

本文算法要得到马铃薯的最大横切面积,需要从马铃薯侧面和顶部分别拍摄照片。具体而言,图像获取采用CCD彩色数码相机,三基色日光型环形灯管为照明设备,为使图片拥有相同的漫反射光照条件,在两个相机对侧用白色A4纸为背景。马铃薯的形状大多是球形和椭球形,在实验中马铃薯的姿态是随意的,这有利于算法向传送带等生产实践应用。获得马铃薯原始图像为24位真彩色JPG格式,分辨率均为640×480。图5给出了近球型马铃薯和椭球形马铃薯的采集和处理过程。算法目标为切割,马铃薯为类球形还是椭球形对切块影响不大。具体按以下几个步骤完成:

1)将同一马铃薯姿态1和姿态2的图5(a)应用Sobel算子进行边缘提取得到图5(b);

2)因图5(b)突出的顶芽将影响分级的准确性,通过灰度阈值截留分割进行边缘平滑得到图5(c);

3)根据边缘平滑结果得到图5(d);

4)判断姿态1和姿态2两者的有效投影面积较大者,并以此为分级标准;具体而言,分别在有效投影上取最长直径D1和D2,取D=max(D1,D2)所对应的照片保留;

5)将D与分级大小的阈值相比, 将马铃薯分为一级马铃薯、二级马铃薯、三级马铃薯和等级外马铃薯等 4 个等级,完成马铃薯的大小分级;

6)按照分级结果完成切割,根据分级阈值设定,一级马铃薯切成4块,二级切成3块,三级切成2块,等级外马铃薯可以不分割。

马铃薯A 姿态1(a)原图 (b)边缘提取 (c)边缘平滑 (d)有效投影

马铃薯A 姿态2(a)原图 (b)边缘提取 (c)边缘平滑 (d)有效投影

马铃薯B姿态1(a)原图 (b)边缘提取 (c)边缘平滑 (d)有效投影

马铃薯B姿态2(a)原图 (b)边缘提取 (c)边缘平滑 (d)有效投影图5 马铃薯图像处理过程Fig.5 The potato image processing

3 测试与分析

3.1 稳定性测试

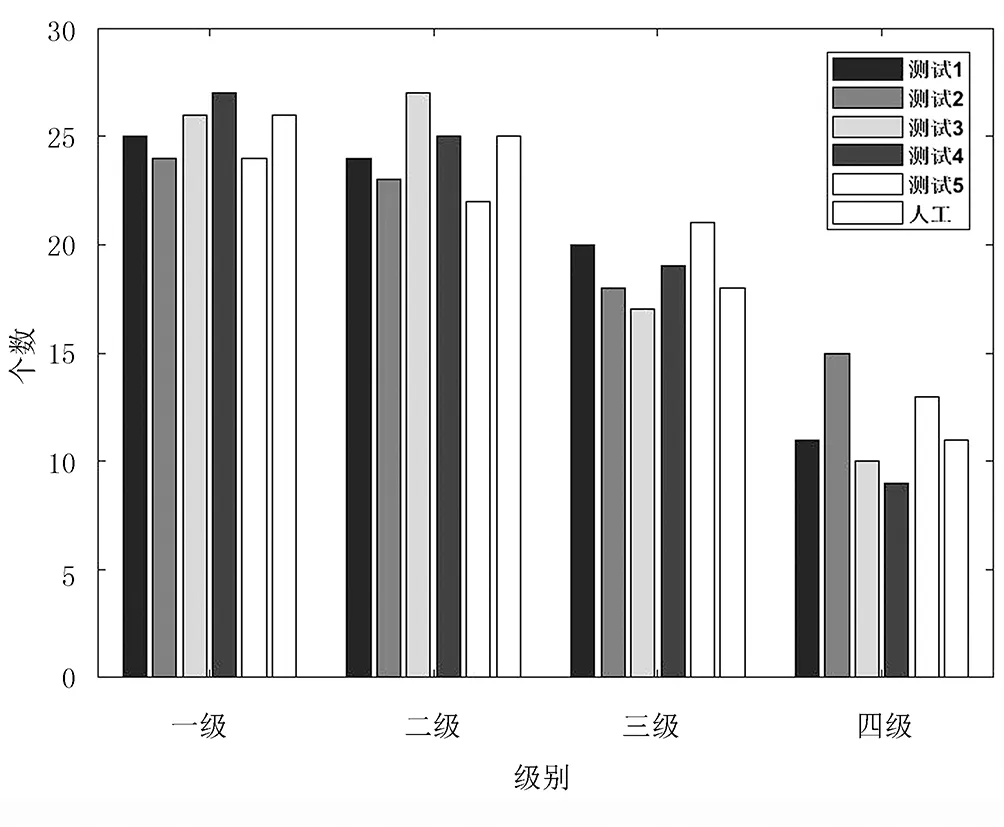

为了验证本文提出的分级及切割马铃薯策略,对80个马铃薯进行了5次分级实验,并进行人工分级对比,分级测试效果如图6所示。

图6 分级测试效果对比Fig.6 Grading test result contrast

由图6可知:分级效果相对于人工数据偏差不大,为了系统地对分级效果进行测试,具体误差分析如表1所示。

表1 马铃薯分级结果分析Table 1 Potato grading result analysis

在实验中,分错数为x=30,马铃薯总数为y=400,则马铃薯分析错误率p=x/y为7.5%,可见机器识别的准确率区q=(y-x)/y可以达到92.5%。

3.2 切割效果分析

为了保证种植效果,切割要达到的标准为切块质量不应小于20~25g,且每个切块上至少要带1~2个芽眼。基本方案为一级马铃薯可以纵切为4块,这样有利于增加带顶芽的块数。 对于大薯块来说,可以从种薯的尾部开始,按芽眼排列顺序螺旋形向顶部斜切,最后将顶部一分为二;二级马铃薯切成3块,方法是先从基部切下带2个芽眼的1块,剩余部分纵切为2块;三级马铃薯可从顶部到尾部纵切成2块;等级外马铃薯不用切割。

实验数据集按人工校验结果可得226个切块,机器识别并进行切割得到的预计种块数如表1所示。由表1可知:总偏差为29块,最大偏差为10块,均在容错范围之内。

4 结论

提出了基于最大横截面积的马铃薯分级及切割策略。研究发现:通过零力矩点分析得出马铃薯两种常见稳定姿态分别占比为87%和13%,因此可以采取顶部和侧面摄像机进行采集,并在二维维度进行边缘提取和边缘平滑处理,进而得到马铃薯的最大有效投影面积,并以此为依据进行分级和切割策略分析。实验表明:本方法分级准确性达到92.5%,对应的切块策略误差较小,对表皮皱缩且薯芽萌出的种薯识别效果良好,可为后续自动化切割及种植提供借鉴。