“华龙一号”装卸料机研制

2019-05-24孙明波

李 军,孙明波,甘 林,张 平

(西安核设备有限公司,陕西 西安 710021)

2017年9月14日,由中核集团自主设计的“华龙一号”核电装卸料机,成功通过了出厂验收。这标志着中核集团已具备完全自主知识产权的第三代 “华龙一号”核电装卸料机自主设计、自主制造能力,实现了核电装备全球首台 “华龙一号”装卸料机零的突破,使我国核电装备能力又迈上一个新台阶。

装卸料机是核电站反应堆核燃料操作与贮存(RFH)系统的核心设备,工作于反应堆水池上方,其主要功能是在停堆换料期间,在水下装卸具有高放射性的核燃料组件,并能在堆芯和燃料转运装置或堆内燃料暂存架之间输送和装卸燃料组件,也可在设备上用各种手动工具进行与换料有关的水下远距离操作,最终安全可靠地完成堆芯燃料组件更换和倒换作业。首台 “华龙一号”核电装卸料机全景结构图如图1所示。

装卸料机在反应堆中直接操作具有高放射性的核燃料组件,其对运行的平稳性、对燃料组件定位的准确性以及抓取动作的可靠性要求十分严格,因此装卸料机在运行、定位、抓取动作等关键环节的精度要求很高。影响其精度的因素较多,抓住影响设备精度的关键点,既可以在加工制造过程中对关键零部件精度进行把控,也可以通过积累安装调试经验,在安装调试过程消除累计误差,以达到设备精度要求。

图1 首台 “华龙一号”核电装卸料机全景结构图Fig.1 The panoramic structure of first HPR1000 nuclear power refueling machine

“华龙一号”核电装卸料机整体设计结构延续了以往二代加改进型 (M310)装卸料机的设计,只是在主起升机构及内外套筒等部件进行了结构上大的改动。因此,“华龙一号”核电装卸料机研制,在基于以往项目中已掌握的成熟技术之上,吸收了核电现场设备安装调试及运行期间的经验反馈,针对其关键零部件结构制造技术和调试技术进行了深入剖析、研究,对各关键控制要点、难点提出了更为有效的改进措施和优化方案。

1 关键零部件的工艺分析与改进

1.1 大车主梁的工艺改进

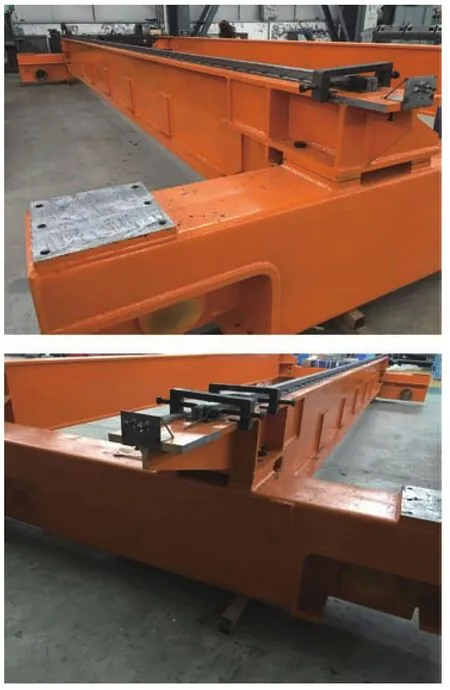

大车主梁为板焊的偏轨梁结构,作为承载的主要部件,小车的运行轨道安装在大车主梁的上翼缘板上,之前在安装小车轨道时,是以上翼缘板宽度分出中心线同时兼顾主腹板的中心来确定小车轨道安装中心的。在某核电现场的调试过程中,发现小车在堆芯标定后,运行到堆芯末端时,在X轴方向会有2 mm的偏差,导致小车轨道和和大车车轮端面不垂直、有夹角。在后来的原因分析中,发现小车轨道的安装基准是导致此问题发生的关键。

改进措施:在主梁整体加工与端梁的安装面、安装孔的同时,分别在安装小车导向轨的主梁上翼缘板的两端部侧面加工200 mm长、0.5 mm深的两段小平面,且要保证两端的小平面在同一平面上,该平面作为安装小车运行轨道的基准面,这样彻底解决了小车运行轨道和大车车轮端面有夹角的问题,为后面的堆芯定位调试消除了隐患。大车主梁安装小车轨道基准面效果图如图2所示。

图2 大车主梁安装小车轨道基准面效果图Fig.2 Picture of reference plane for trolley track installation oncrane girder

1.2 塔架和钢架结构的工艺改进

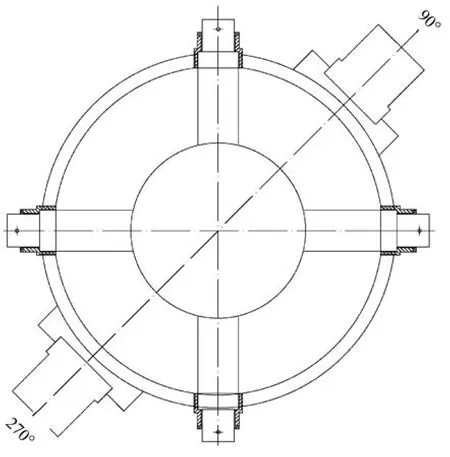

塔架是上方下圆的焊接构件,钢架结构是由型钢组焊而成的框式焊接结构件;钢架结构、塔架分别通过各自的四个角支承安装板用螺栓连接组装成一体。钢架结构上面安装有主起升电机减速机、钢丝绳卷筒、吊点支架等。伸缩套筒通过两根钢丝绳,竖直悬挂于钢丝绳卷筒上。之前安装板是单件直接加工螺栓孔后焊于两个构件,导致塔架与钢架结构组装孔组与回转中心不同心(主起升机构吊点偏斜),伸缩套筒的吊点不在固定套筒中心,直接影响装卸料机抓取燃料组件的精度。

改进措施:塔架 (上方下圆)法兰、安装板及各安装孔采用焊后一次装夹整体加工,保证加工基准一致性,确保 “上方”与 “下圆”同心(见图3);钢架结构也采取焊后整体加工,增加四块工艺垫板,装夹后先对各垫板进行加工,并以此为基准加工各孔组及安装板平面,保证加工基准统一、孔组间尺寸关系正确。安装后能够确保伸缩套筒吊点与固定套筒同心 (见图4)。

图3 塔架整体加工完成效果图Fig.3 Picture of tower after machining

图4 钢架结构整体结构图Fig.4 Picture of steel frame structure

1.3 小车架的工艺改进

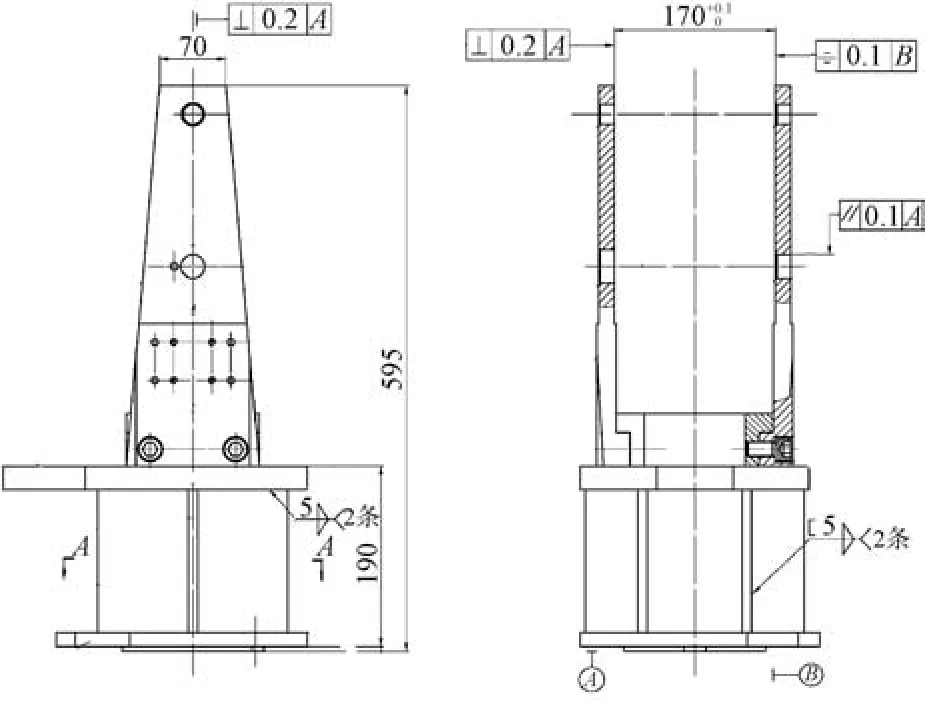

小车架法兰是安装齿轮回转机构、固定套筒和主起升塔架的基础,其加工精度将直接影响齿轮回转机构、固定套筒和主起升塔架安装精度。

小车架整体加工时是以法兰面与车轮轴承孔为基准加工,而组装完成后测量小车法兰平面度,是以小车架4个车轮最低点为测量基准 (车轮组装存在的微小偏差在图纸公差范围内可忽略不计),加工和安装基准不一致是产生小车法兰平面度达不到要求的根本原因。

改进措施:小车架整体一次加工时,法兰台阶面按上偏差加工 (工艺性留量1 mm),在焊接完小车台面板踢脚板,以及小车车轮、车轴等传动机构安装完成后,以4个车轮最低点为基准找正,去高点进行二次加工,保证水平度 (≤0.05 mm)要求。这样将小车在安装过程中的累积误差在一点上消除,为后续安装调试消除了隐患。

1.4 固定套筒的工艺改进

固定套筒通过齿轮旋转机构安装在小车上,为伸缩套筒提供导向和支承,并保持伸缩套筒处于铅垂状态。在固定套筒的下端安装燃料组件导向装置,以限制燃料组件的侧向摆动,并防止燃料组件与导向轮接触,避免燃料组件损伤。因此,固定套筒是装卸料机最为关键、最为重要的部件,它的加工精度对伸缩套筒的运行状况直接影响,直接决定装卸料机的性能。

改进措施:为了保证后续整体加工精度和使用要求,筒身首次采用不锈钢无缝钢管 (规格φ459mm×8,如图5所示),属于大直径薄壁管件,全长10 000 mm,直线度≤2.5 mm;为了避免多次周转、找正带来的误差累计,确保基准统一性,法兰上各孔与卡箍、筒身一起在大型数控龙门镗铣床上加工;设计了角度分度工装、尾部夹持工装等,用于工件翻转角度并作为翻转后找正加工基准,确保孔、型面的对称度及角度位置的正确;加工法兰两端面时,给两面均留一定余量,待整体加工完毕后,以两侧导向轮安装面为基准修整法兰两端面,保证垂直度 (≤0.2 mm)要求,这样把所有的累计误差集中在一点予以消除,彻底解决法兰端面与套筒卡箍安装面的垂直度超差问题,保证设计要求。

图5 不锈钢无缝钢管图Fig.5 Stainless steel seamless tube

1.5 支承套管的工艺改进

伸缩套筒各零部件加工精度高,装配精度也高,它直接影响抓具抓爪抓取组件的精度。支承套管长度6 768 mm(规格φ108 mm×4),属于细长柔性件,在没有支撑的情况下,自身重量将使其弯曲变形。因运输时采用卧式包装运输,支承套管安装于伸缩套筒内通过两端法兰连接后,中间没有有效支撑,会因自身重量使其弯曲变形,在核电现场调试期间发现抓爪抓取组件有偏斜的问题。

改进措施:在安装支承套管的长度最中间位置的伸缩套筒管壁上开4个螺纹孔 (此开孔过程在伸缩套筒整体机加工阶段完成),另外加工4个尼龙棒 (一端部加工成弧形)和螺纹套,按图6所示安装后用开口销锁紧,在运至核电现场后,安装期间给予拆除。

图6 支承套管运输支撑图Fig.6 Supporting sleeve diagram

1.6 悬吊头结构的优化改进

伸缩套筒悬吊头上部通过两个对称的滑轮与主起升卷筒钢丝绳连接,下部与伸缩套筒上法兰连接,是整个伸缩套筒升降运行承上启下的一个关键部件。

悬吊头整体为焊接结构形式,在焊后整体机加工时,由于左、右支板内侧面与理论中心有对称度和垂直度要求,且左、右支板上半段没有支承 (空间结构所限),导致在加工过程中,由于加工应力释放,左、右支板整体向内侧倾斜,加工无法继续进行,只能对其进行校形后,再采取小切削量、多道加工的工艺,勉强保证了图纸尺寸和精度要求。

改进措施:将左、右支板焊接结构形式优化改成图7的螺钉连接结构形式,左、右支板单件按图数控精密加工成品 (下端改成凸台结构),将上、下支板按工艺要求单件留量后组焊成一体进行数控精密机加工 (上支板两侧面改成凹槽止口结构),保证各位置精度和相关尺寸 (形位)公差要求,最后将左、右支板与上、下支板一体件组装成悬吊头部件,保证最终的设计图纸要求。

2 系统化安装与调试

图7 悬吊头结构优化图Fig.7 Structural optimization of the suspension head

机械设备的安装、调试和试验是最终决定设备性能的重要过程。在安装、调试、试验前,首先针对设备的设计图纸、规格书及检验技术条件,编制有相应的安装调试规范、试验细则等指导性文件,并以此规范反向指导设备的加工制造,对每一个安装、调试环节进行控制。操作人员严格按步骤执行安装、调试,检验人员给予配合并对每一重要控制点进行严格测量、记录,操作人员在每步测量合格后方可进行下一步骤,确保安装调试的规范化、系统化,做到有据可依,有据可查。

2.1 试验台架的改造

试验台架作为装卸料机研制的重要保障设施,装卸料机在制造完成后必须在试验台架上进行整机安装、调试及模拟试验,对装卸料机的整体性能进行验证,确保各功能的可靠、安全。

“华龙一号”装卸料机的大车轨道跨距及堆芯等各工位点的标高均大于曾为方家山装卸料机(M310堆型)建设的原有试验台架,本着经济性和适用性原则,在原有试验水池内部结构及预埋板不能破坏的前提下,为了满足 “华龙一号”装卸料机调试、试验的需求,故对其试验台架进行了相应的改造:在水池两旁架设两根箱型梁,将大车跨距拉大、起升高度提高,在箱型梁上安装大车运行轨道及其他附件,箱型梁外侧设置钢结构平台,用于安置大车拖链,并作为设备安装操作平台,平台设有上下楼梯、外侧护栏等。改造后的效果图如图8所示。

2.2 小车轨道的安装及直线度、水平度的调试

图8 试验台架改造效果图Fig.8 The test platform after reconstruction

小车轨道安装于大车两根主梁的上盖板上,小车运行于轨道之上,轨道直线度直接影响小车是否延正Y方向运行,小车轨道水平度影响固定套筒在小车运行区域内是否一直保持铅垂状态(即Y方向)。

小车轨道全长9 070 mm,直线度要求≤0.2 mm/m,总长≤0.5 mm,要求非常严格,为确保精度,安装过程中设计了专用调整工装,分段进行调整 (见图9)。使用传统拉钼丝检测直线度的同时,申请采购了10 m平尺,与之相结合准确测量小车轨道直线度。

图9 小车轨道安装调整图Fig.9 Adjustment for trolley track installation

装卸料机原设计文件要求小车轨道上拱度3 mm,在调试过程中,当组件在堆芯底板处于不同位置时,抓具对中精度总是产生偏差,直接影响装卸料机精度。

为保证小车在运行时,固定套筒在任何位置都能保持铅垂状态,确保抓具对中精度的要求,小车轨道的轨顶基本调整在同一水平面上,水平标高偏差≤0.2 mm,并申请采购精度更高的莱卡精准仪 (精度0.01 mm),以确保测量精度。

2.3 燃料组件导向装置的安装调试

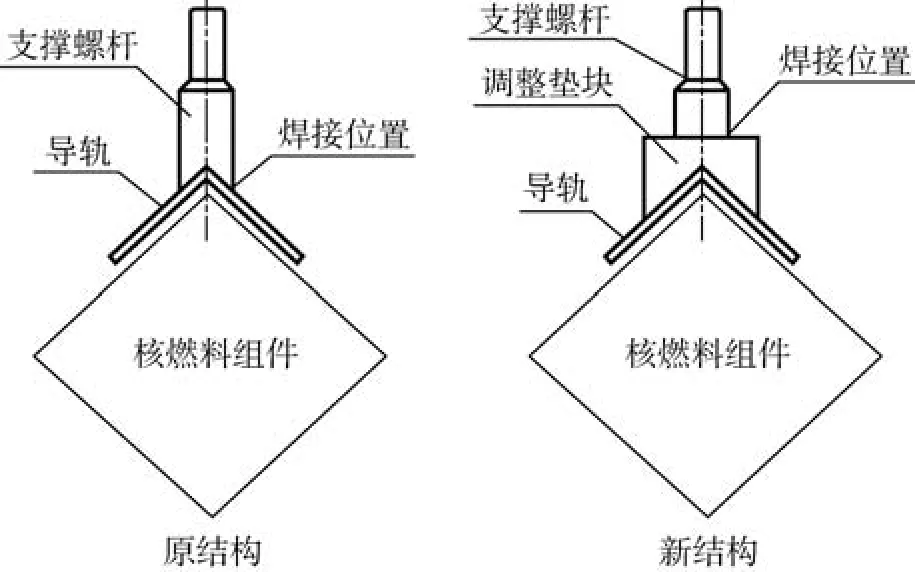

燃料组件导向板安装于固定套筒内,导向板与燃料组件之间的间隙参考值为1.5~3.5 mm,在抓具抓起燃料组件进行升降运动时,对组件起导向作用,并在大、小车运动时防止燃料组件在固定套筒内产生较大晃动;因原燃料组件导向装置的设计结构在安装时几乎无法调整,加上导轨本身为角钢形式,长度长 (3 695 mm)、刚性差,在加工、焊接后极易变形,导轨本身存有偏差,且伸缩套筒姿态处于实时变化状态,使燃料组件与燃料导向板容易产生刮蹭。

改进措施:对原结构形式进行了优化 (见图10),增加圆柱形调整垫块,调整垫块与导轨按图位置焊牢,支撑螺杆仅与垫块点焊固定。安装调整时,根据抓具装导向销的那块板和燃料导向板的两个面之间的距离差进行调整,当差值超过2 mm时应把燃料导向板拆下来,通过调整支撑螺杆与垫块的位置,可调节导轨各个方向的位置,位置调整完成后焊牢,彻底避免了燃料组件与导向板的刮蹭磕碰问题,保证设计要求。

图10 燃料组件导向装置新旧结构比对图Fig.10 Comparison between new and old structure of the guiding system in the fuel assembly

2.4 伸缩套筒的安装调试

伸缩套筒在固定套筒内进行上下运动,抓具安装于其下部位置,伸缩套筒是否在铅垂方向运动直接影响抓具对中精度。

伸缩套筒在调试过程中应先将平衡梁调平使之没有出现倾斜状态。在调试前应预先测固定套筒的铅垂度 (固定套筒处于0°位置和旋转后的铅垂度),铅垂度始终应保证在1.5 mm内。套筒没有旋转之前的精度和固定套筒的加工精度有关,可通过固定套筒和齿轮面加垫片实现。旋转过程中的铅垂度和齿轮面的水平度有关。而影响齿轮面精度与大小车轨道和齿轮自身安装基面有关,因此在安装过程中大小车轨道及齿轮安装基准面一定要满足设计图纸的精度要求。

为了测试抓具的对中精度试验和回转精度试验,针对原有技术缺陷,专门设计制作了一套实用新型的装卸料机扎针试验装置,该装置设计简单合理紧凑且易安装,通过多次试验验证,此扎针试验装置功能性试验满足设计要求。

2.5 控制系统的优化改进

在电控系统方面,在原有 (M310堆型)基础上新开发了一套全自动数字化控制系统,提高了装卸料的安全和效率,减轻了操作强度。

1)采用双PLC控制结构,实现了运行功能和安全功能的隔离,提高了系统的安全性和可靠性;

2)采用具有集成运动控制功能的PLC与伺服驱动相结合的控制方式,通过系统集成和软件开发运动控制一体化,运行速度快、定位精度高。

3)开发了运行路径和速度分区、大小车协调运动与自动定位算法、大车纠偏以及偏移法换料操作等算法,提高了系统的稳定性和可靠性。

4)电控设备间的连接采用快速连接器、预制电缆的安装方式,避免因线缆端接错误而损坏设备,大大提高现场安装效率。同时便于元器件和电缆的更换,节省了后期设备维护时间。

3 试验验证

为了验证 “华龙一号”核电装卸料机能安全可靠和准确地完成对燃料组件的操作,并检测设备各项技术参数达到设计的要求,对其进行了共计50项严格的功能性测试试验 (包括模拟正常运行工况及部分事故工况),这些试验涵盖了各个方面,并在工艺操作上采用了不同的方法真实模拟了整个装卸燃料组件的过程。

3.1 装卸料机的工艺性能

1)能够稳定、可靠和安全地在堆芯区与转运区之间进行燃料组件的转运;

2)抓具对燃料组件的抓取和释放安全可靠;

3)大小车定位系统能准确地与各轴线位置匹配,显示精度很高;

4)主提升与大、小车运行联锁有效,大、小车自动定位准确;

5)伸缩套筒在带载和空载情况下的提升限定标高可以自动识别,控制系统能自动判定并给出在堆芯内装卸燃料组件的方法选择。

3.2 装卸料机的安全性能

1)对于抓取和释放燃料组件的功能,在安全方面不仅设有冗余度,而且还有相应的手动功能。例如:抓具在抓取或释放燃料组件时,必须先解除60 mm的机械自锁,控制系统操作才能起作用;当抓具本身导向失败时 (即抓具的导向销未插入燃料组件的导向孔内),控制系统会因标高不满足要求,即使发出操作抓具动作指令,抓具也不会动作。

2)控制系统可通过对提升位置坐标的读取,计算并自动判别那些位置不允许下降,从而有效减少误操作带来的潜在风险。

3.3 完整模拟装换料工艺操作

真实地模拟了水下装换料操作,操作过程稳定、可靠,定位准确,具备在水下操作、转运和更换燃料组件的能力。

4 结束语

装卸料机作为核燃料操作的关键设备之一,其安全、高效直接关系到核安全和机组大修周期,重要性不言而喻。通过本次 “华龙一号”核电装卸料机的研制,全面掌握了装卸料机关键零部件加工制造技术、调试技术,固化了制造工艺以及各类专用工装设计,归纳出制造、检测、安装、调试和试验的关键点,理顺各环节之间相互关系,形成了具有一定通用性的工艺规范和安装调试试验程序。