不同防霉剂对颗粒饲料储藏品质的影响

2019-05-20马青松王卫国

■马青松 王卫国

(河南工业大学生物工程学院,河南郑州450001)

我国是饲料生产和使用大国,饲料在储藏过程中,会受天气、温度、湿度、微生物活动、害虫等因素影响,储藏不当时会发生不同程度的劣变。霉菌生长与繁殖需要的环境包括营养物质、合适的温度、氧气及可利用的游离水等,当这些条件满足时,饲料的霉变就会发生[1],饲料霉变产生的霉菌毒素对饲料安全构成极大的威胁[2]。饲料安全不仅关系到饲料生产企业、养殖企业的经济效益,也直接关系到国民舌尖上的安全。

在饲料中正确使用防霉剂,可有效抑制饲料的霉变,为饲料的安全储藏与使用提供保障。目前饲料生产中大多添加固体防霉剂,随着液体防霉剂的研发及添加技术的升级,越来越多的企业将液体防霉剂应用于饲料生产[3-4]。到目前为止,有关液体防霉剂对饲料储藏及饲料品质影响的研究报道较少。本试验将添加不同防霉剂的颗粒饲料存放在带内膜编织袋里进行储藏模拟试验,考察不同防霉剂对储藏期间饲料品质的影响,以期获得有价值的数据,为防霉剂的合理选择和使用提供参考。

1 材料与方法

1.1 试验材料

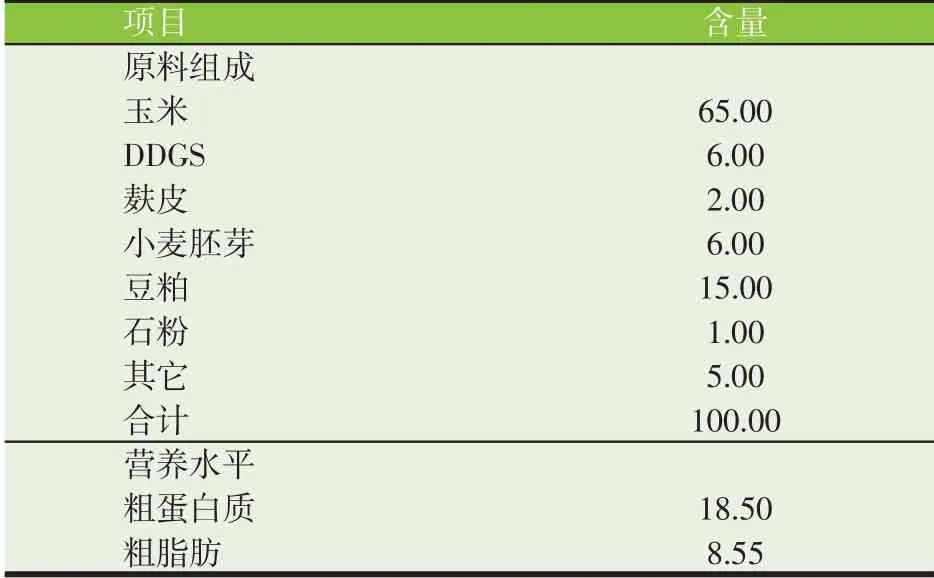

试验选用的育肥猪配合饲料的基础日粮组成及营养水平见表1,选用三种不同品牌的液体防霉剂A(成分为丙酸等)、B(成分为表面活性剂、丙酸、丙酸铵等)、C(成分为丙酸、丙酸铵、表面活性剂等)及一种固体防霉剂。

1.2 主要仪器

智能型生化培养箱SPX-250B:上海琅玕实验设备有限公司;ZXMP 系列曲线控制十段编程恒温恒湿箱:上海智城分析仪器制造有限公司生产;电热鼓风干燥箱:上海市实验总厂生产。

表1 基础日粮组成及营养水平(风干基础,%)

1.3 试验方法

1.3.1 试验分组

本试验分为5个试验组,每组3个重复,即对照组(不添加防霉剂)、液体防霉剂A组、液体防霉剂B组、液体防霉剂C组、固体防霉剂组。将三种液体防霉剂及固体防霉剂根据推荐的添加量及添加方法分别添加入饲料并混合均匀,得到粉状饲料样品,然后在蒸汽压力0.2 MPa、环模孔径3 mm条件下制成颗粒饲料,并进行干燥冷却,干燥冷却后颗粒产品的水分含量见表2。

表2 试验样品水分含量

1.3.2 储藏试验方法

试验设定3 种储藏条件,分别为低温低湿条件(温度15 ℃、相对湿度50%)、中温中湿条件(温度28 ℃、相对湿度75%)及高温高湿条件(温度35 ℃、相对湿度85%)。每个试验组的饲料样品同一种条件下储藏12 袋,储藏期为60 d,储藏期自0 d 开始以后每隔10 d 采样1 次,采样时每种储存条件的每个试验组样品取出两袋,指标测定时先将取出的两袋样品混合均匀后按各试验指标测定方法进行测定,其中储藏期为0 d 的指标测定是在封装前取出每个试验组代表性样品进行测定。试验测定的指标分别为:水分含量、脂肪酸值、霉菌总数及细菌总数。

1.4 指标测定方法

水分含量:采用GB/T 6435—2014的方法测定;

脂肪酸值:采用GB/T 5510—2011的方法测定;

霉菌总数:采用GB/T 13092—2006的方法测定;

细菌总数:采用GB/T 13093—2006的方法测定。

1.5 数据处理

采用Excel2013、SPSS 18.0进行试验数据分析,并绘制图表,以P<0.05作为差异显著性判断标准。

2 试验结果与分析

2.1 添加不同防霉剂的颗粒饲料在不同储藏条件下水分含量变化

2.1.1 低温低湿储藏条件下饲料水分含量的变化(见表3)

表3 低温低湿储藏条件下水分含量的变化(%)

由表3 可知,在0~60 d 的储藏期内,随着储存时间延长,液体防霉剂A组、液体防霉剂B组、液体防霉剂C组、固体防霉剂组及对照组水分含量变化趋势总体相同,均呈下降趋势。温度15 ℃、相对湿度50%储存环境属于较低的温湿度条件,饲料在储藏过程中受到环境的影响自身水分会有一定的散失,导致自身水分含量下降。

2.1.2 中温中湿储藏条件下饲料水分含量变化(见表4)

表4 中温中湿储藏条件下水分含量的变化(%)

由表4 可知,在温度28 ℃、相对湿度75%储藏环境中,储藏期的0~60 d 内液体防霉剂A 组、液体防霉剂B 组、液体防霉剂C 组的水分含量有一定的波动,但变化不大,且到60 d的储存期结束时三个添加液体防霉剂的试验组样品的水分含量均低于0 d的水分含量。固体防霉剂组与对照组的水分含量整体呈上升的趋势,到了储存期60 d 时,两个试验组的水分含量均高于0 d 时的水分含量,虽然试验期开始时二者水分含量无显著差异(P>0.05),但到储存期的50~60 d时,对照组的水分含量高于固体防霉剂组(P<0.05)。0 d时液体防霉剂C组的水分含量高于对照组和固体防霉剂组,但是随着储存期的延长,到60 d 储存期结束时液体防霉剂C 组的水分含量下降且低于对照组和固体防霉剂组的水分含量(P<0.05)。

2.1.3 高温高湿储藏条件下饲料水分含量变化(见表5)

表5 高温高湿储藏条件下水分含量的变化(%)

由表5可知,在温度35 ℃、相对湿度85%高温高湿储藏环境中,储藏期的0~60 d内,四个添加不同防霉剂的试验组与对照组的水分含量总体上呈上升的趋势,60 d储存期结束时的水分含量均高于储存期开始时0 d的水分含量,对照组、固体防霉剂水分含量上升的幅度高于其它三个添加液体防霉剂的试验组,且与初始水分含量相比对照组与固体防霉剂的水分含量上升了约3%左右。虽然0 d时液体防霉剂C组的水分含量高于对照组和固体防霉剂组(P<0.05),但到储藏期60 d时,对照组和固体防霉剂组的水分含量均高于液体防霉剂C组的水分含量(P<0.05)。而液体防霉剂A组和B组则表现出更好的抑制饲料在储藏中吸收水分增加的能力。

2.2 添加不同防霉剂对颗粒饲料在不同储藏条件下脂肪酸值的影响

2.2.1 低温低湿储藏条件下饲料脂肪酸值的变化(见表6)

表6 低温低湿储藏条件下脂肪酸值的变化(mg/100 g)

由表6可知,储藏初期各试验组之间脂肪酸值差异不显著(P>0.05),储藏期为20 d 时,对照组及固体防霉剂组脂肪酸值显著高于液体防霉剂B、C 组(P<0.05)。在储藏期40 d 时,对照组的脂肪酸值明显高于其他添加防霉剂的试验组(P<0.05)。在整个60 d的储藏周期内,各个试验组脂肪酸值随着储藏时间的延长均呈升高的趋势,而液体防霉剂A组表现出最好的抑制脂肪酸值增加的能力。

2.2.2 中温中湿储藏条件下饲料脂肪酸值的变化(见表7)

表7 中温中湿储藏条件下脂肪酸值测定结果(mg/100 g)

由表7可知,储藏初期各试验组之间脂肪酸值差异不显著(P>0.05),而在储藏20 d 时,对照组的脂肪酸值明显高于其他4 个添加防霉剂的试验组(P<0.05),并且在20~60 d对照组的脂肪酸值开始降低,而固体防霉剂组储藏期为30 d开始降低,这说明对照组在储藏20 d、固体防霉剂组在40 d之后开始发生了逐渐加强的二次氧化。而三个液体防霉剂组在整个储藏期内呈升高的趋势。

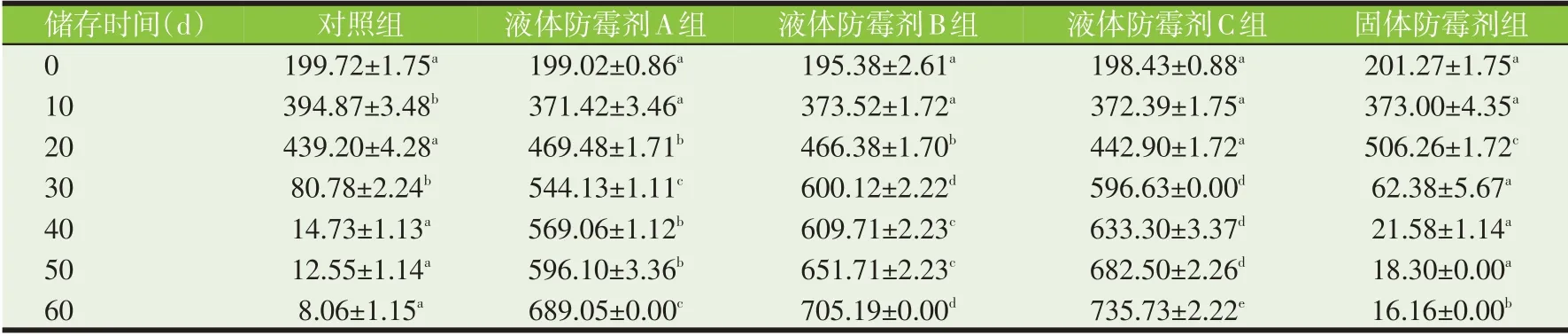

2.2.3 高温高湿储藏条件下饲料脂肪酸值的变化(见表8)。

表8 高温高湿储藏条件下脂肪酸值的变化(mg/100 g)

由表8 可知,在高温高湿储藏环境下,0~60 d 内各试验组和对照组脂肪酸值的变化趋势与中温中湿储藏条件下的变化趋势相同。而对照组和固体防霉剂组的脂肪酸值由峰值开始下降的起始天数更早,对照组和固体防霉剂组都是20 d之后,且下降速度非常快,表明二次氧化的非常剧烈,因而饲料品质会有显著的劣变。而三个液体防霉剂试验组在0~60 d 的储藏期内,脂肪酸值随着储藏时间的延长而逐渐升高,表明一次氧化还在进行。三种液体防霉剂的抑制氧化能力都较好。而液体防霉剂A 则表现出最好的抑制脂肪氧化能力。

2.3 添加不同防霉剂对不同储藏条件下饲料霉菌总数的影响

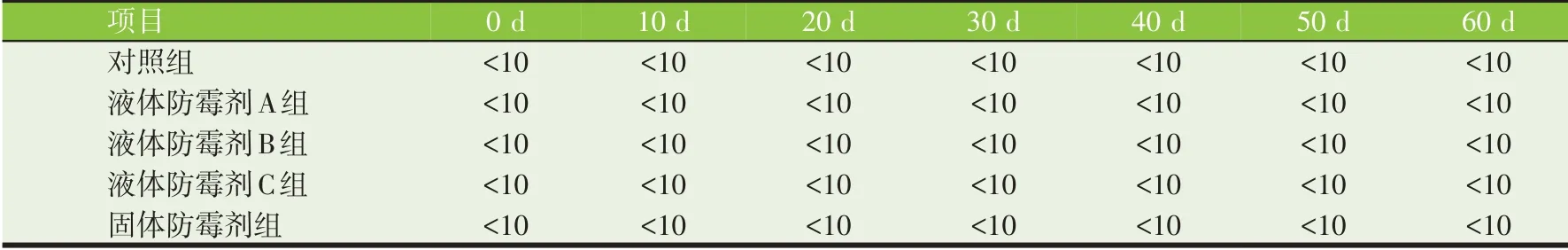

2.3.1 低温低湿储藏条件下饲料霉菌总数变化(见表9)

表9 低温低湿储藏条件下霉菌总数的变化(CFU/g)

由表9 可知,在该种储藏条件下,因环境温度及湿度均处于较低水平,不利于霉菌的生长繁殖,5个试验组饲料样品在整个60 d的储藏期内均未出现霉变。

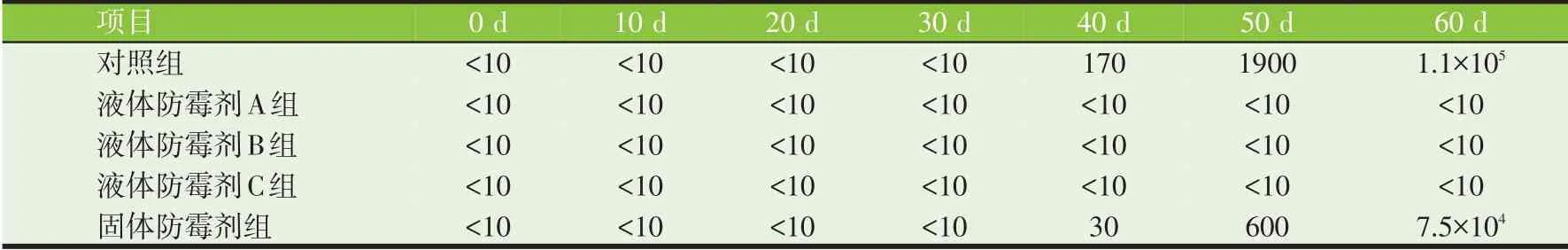

2.3.2 中温中湿储藏条件下霉菌总数变化(见表10)

表10 中温中湿储藏条件下霉菌总数的变化(CFU/g)

由表10 可知,在储藏期的0~30 d,5 个试验组饲料样品均未检测到霉菌。在储藏期40~60 d,对照组和固体防霉剂组霉菌开始大量增长,到60 d 时对照组、固体防霉剂组的霉菌总数均超过GB 13078—2017中对饲料原料的最高允许量4×104CFU/g。而三个液体防霉剂组在储藏期的0~60 d 内均未检测到霉菌。

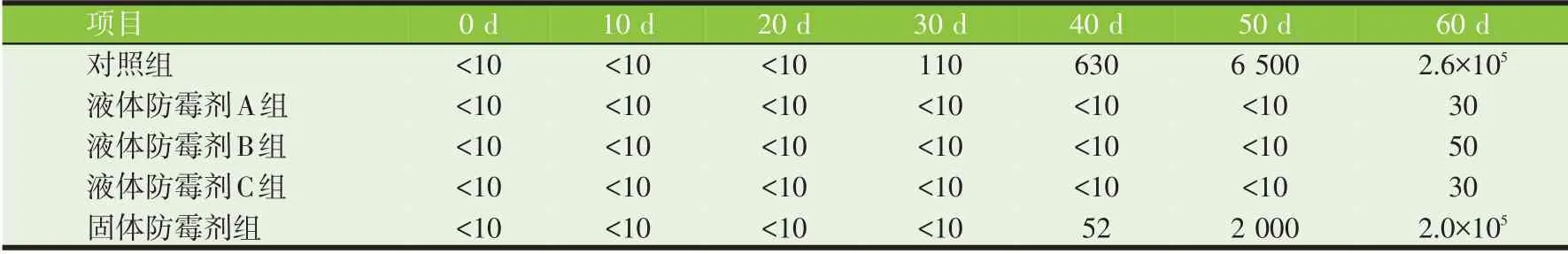

2.3.3 高温高湿储藏条件下霉菌总数变化(见表11)

由表11可知,该储藏环境的温、湿度均处于较高水平,饲料更容易发生霉变。在储藏期的前20 d,五个试验组饲料样品均没有检测到霉菌。储藏期的30~50 d,对照组霉菌加速生长,发生霉变,50~60 d内霉菌数量急剧增长,达到2.6×105CFU/g,固体防霉剂组的霉菌总数也达到2.0×105CFU/g,均超过GB 13078—2017中对饲料原料的最高允许量。而三个液体防霉剂试验组在0~50 d 内未检查到霉菌,在60 d 时,开始检测到少量霉菌。上述结果表明,三种液体防霉剂对霉菌生长的抑制作用显著,且在三者之间防霉效果无显著差异。

2.4 添加不同防霉剂饲料在不同储藏条件下细菌总数变化规律

2.4.1 低温低湿储藏条件下细菌总数变化(见表12)

表11 高温高湿储藏条件下霉菌总数的变化(CFU/g)

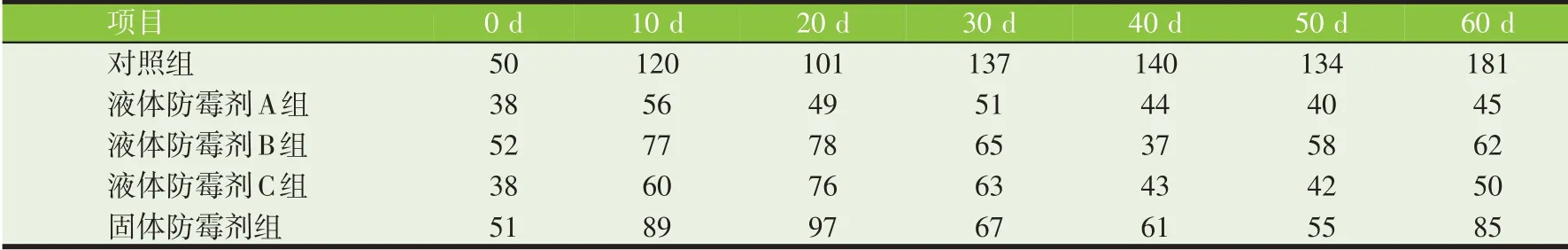

由表12可知,在温度15 ℃、相对湿度50%的储藏条件下,在0~60 d内对照组及固体防霉剂组细菌总数的增长速度较小,而三个液体防霉剂试验组在0~60 d内的细菌总数无显著增加。

2.4.2 中温中湿储藏条件下细菌总数变化(见表13)

由表13可知,在温度28 ℃、相对湿度75%的储藏环境中,在0~60 d内对照组及固体防霉剂组细菌总数的增长速度较小,而三个液体防霉剂试验组在0~60 d内的细菌总数无显著增加。

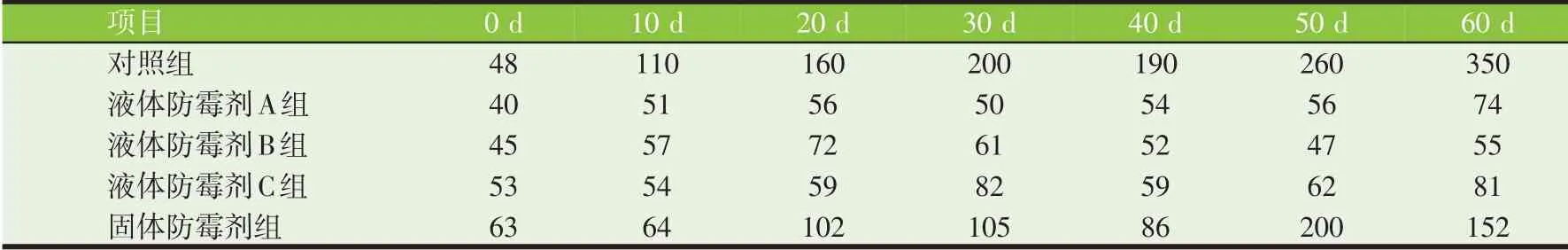

2.4.3 高温高湿储藏条件下细菌总数变化(见表14)

表13 中温中湿储藏条件下细菌总数的变化(×103 CFU/g)

表14 高温高湿储藏条件下细菌总数的变化(×103 CFU/g)

由表14 可知,在温度35 ℃、相对湿度85%的储藏环境中的饲料样品,在0~60 d 内对照组及固体防霉剂组细菌总数的增长速度较小,而三个液体防霉剂试验组在0~60 d 内的细菌总数无显著增加。以上结果表明,上述储藏条件下饲料中细菌的生长不明显。

3 讨论

3.1 不同防霉剂对颗粒饲料水分含量的影响

饲料水分含量会受储存环境温、湿度的直接影响,这是因为储存环境的温、湿度会影响饲料的平衡水分。本研究中的低温低湿储存环境(温度15 ℃、相对湿度50%)饲料样品的水分含量均有不同程度的降低,高温高湿储存环境(温度35 ℃、相对湿度85%)饲料样品水分含量均有不同的升高,该变化规律和石华乐[5]的研究结果较为相似。对于本研究的中温中湿储存环境(温度28 ℃、相对湿度75%),添加液体防霉剂的三个试验组储存结束时的水分含量和其初始水分含量虽然有一定变化但是变化幅度较小,这是因为饲料的初始水分和该环境条件下的平衡水分比较接近且微生物活动较少,故水分含量能保持相对稳定。中温中湿条件下,虽然液体防霉剂C 组储藏期0 d 时水分含量高于对照组和固体防霉剂组,但储藏期60 d 水分含量有所下降且比后两者都低,这是因为液体防霉剂能够有效的防止霉菌的生长繁殖使水分含量不易受到微生物影响。固体防霉剂和对照组的饲料样品水分含量在储存结束时高于初始水分且检测到大量霉菌,此原因是霉菌的生长过程会消耗饲料的养分产生大量水分,该结果和魏金涛[6]的研究结果类似。

3.2 不同防霉剂对饲料脂肪酸值的影响

在储藏不当的条件下,饲料所含脂肪易受到温度、水分、微生物活动等的影响,发生氧化酸败,品质劣变。本试验的结果表明,低温低湿环境下,试验组的颗粒饲料样品脂肪酸值在储存期内呈上升的趋势,该结果与魏金涛[6]、何健等[7]的研究一致。在中温中湿和高温高湿储藏条件下,三个液体防霉剂组脂肪酸值在整个储存期内呈升高趋势,而对照组和固体防霉剂组的脂肪酸值则先升高后下降,并且结合霉菌、细菌等微生物的检测结果发现,脂肪酸值出现下降时,均伴随着微生物开始繁殖,脂肪二次氧化加重。而液体防霉剂组在整个储存期内均未出现脂肪酸值下降的现象,这与石华乐等[8]的研究一致,且与王明洁等[9]对脂肪酸值曲线出现“先升后降”现象可能与微生物有关的推测较为相符。

3.3 不同防霉剂对微生物的影响

饲料中霉菌的生长繁殖除了受饲料本身的水分含量影响外,不当储存条件会导致霉菌的大量生长繁殖甚至产生霉菌毒素,而添加防霉剂可有效控制饲料中霉菌的发生[10]。杜莉等[11]研究发现液体防霉剂与空白对照组、阳性对照组相比能够延缓饲料的霉变,使饲料的保存期得到延长。韩康印等[12]研究发现,液体防霉剂可以破坏霉菌的生存环境进而防止饲料霉变。

本试验研究发现,低温低湿条件下霉菌、细菌均难以大量生长繁殖。而在中温中湿、高温高湿环境下,不添加防霉剂组和添加固态防霉剂组,霉菌、细菌在储存后期生长增强,储存60 d时霉菌总数均超过饲料卫生标准中规定的饲料原料霉菌总数限量值(4 ×104CFU/g)。但添加三种液体防霉剂的试验组在整个储存期的不同储存条件下,霉菌均无显著增长。表明三种液体防霉剂均能有效防止饲料霉变。对于细菌而言,在整个储存期内,参与试验的各组样品在不同储藏条件下,细菌总数未出现显著增长。其中仅对照组及固体防霉剂组的细菌含量高于三个液体防霉剂试验组。

4 结论

本试验中使用的三种液体防霉剂在试验期内能够有效抑制饲料中水分的增加,延缓饲料中脂肪的氧化,抑制饲料中霉菌、细菌生长繁殖,保持饲料的质量稳定。其中以液体防霉剂A的效果最佳。