收获期马铃薯茎秧切割及杀秧刀片设计与试验

2019-05-17李晓军王虎存张旦主

李晓军,孙 伟,张 涛,王虎存,张旦主

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070; 2.甘肃畜牧工程职业技术学院,甘肃 武威 733006;3.甘肃农业大学农学院,甘肃 兰州 730070)

近年来马铃薯作为重要的粮菜兼用作物,在我国的种植面积逐年增加,实现马铃薯种植和收获全程机械化越来越受到重视[1]。马铃薯收获前的机械化杀秧作业能有效促进薯皮老化,降低收获过程中升运链分离器对块茎的机械损伤,提升收获质量;同时,杀秧作业能防止茎秧缠绕收获机分离器,提高薯秧分离效率,减小机具前进阻力,降低杀秧机故障率;此外,采用机械化杀秧还可以避免因使用化学杀秧剂造成的环境污染[2]。杀秧刀片是杀秧机的核心工作部件,对整机性能和杀秧效果有显著影响。目前应用于马铃薯杀秧机上的刀片大多是铰接在刀轴上的锤片式甩刀,机具工作时利用高速旋转锤片的离心力将马铃薯茎秧砍断、切碎的方式进行杀秧[3]。锤片式马铃薯杀秧机田间作业时主要存在粉碎长度合格率低、留茬高度不均匀、带薯率和漏打率高等缺点[4-5]。吕金庆等[2]以杀秧机打碎长度合格率和带薯率等为试验指标,研究了甩刀排列方式对马铃薯杀秧机工作性能的影响;冯斌等[1]以马铃薯杀秧机功耗和漏打率为试验指标进行了正交试验,得出甩刀转速、刀片类型和机具前进速度的最佳参数;杜宏伟等[4]针对当前杀秧机存在粉碎率低、伤薯率高等问题研制了仿垄型马铃薯杀秧机;单因素试验结果表明:锯齿形刀的切割力比光刀的切割力要小;切割方式以滑切最省力[6]。 从上述文献研究发现,根据马铃薯茎秧切割及粉碎力学特性,设计杀秧机切割及粉碎刀片的相关研究尚不多见。

近年来针对农作物秸秆切割力学特性及切割刀片进行了大量研究。在玉米秸秆切割粉碎力学试验中,研究了直径、切割方式、刀片刀端线速度对切割力和切割功耗的影响,设计出动定刀支撑滑切式秸秆粉碎装置[7-8];在苎麻切割试验中,采用往复式双动刀切割器,切割速度为1.092 m·s-1时,单位长度割幅切割功率为318.814W[9];在麦秸秆切割试验中,定刀形式对麦秸秆的切断速度影响特别显著,双定刀在较小刀片间隙时,切断速度较低;麦秸秆根部切断速度比中部和顶部低[10];在超级稻单茎秆切割力学性能试验中,切割力随切割部位不同发生变化,切割部位越高切割力越小;茎秆截面积增大时峰值切割力和切割功耗呈线性增加趋势,切割速度越大切割力和切割功耗逐渐减小[11]。

从目前的研究现状来看,对作物秸秆的切割及粉碎试验研究主要集中在玉米、稻麦、油菜等农作物秸秆上,对马铃薯茎秧的切割及粉碎研究结果偏少;此外,传统的马铃薯杀秧机切割刀片多数采用锤片式甩刀,杀秧过程中存在杀秧阻力大、杀秧效果差、功耗高等问题,严重制约了马铃薯顺利收获,亟需开展马铃薯杀秧机新型切割及粉碎刀片的研制。

针对以上问题,结合目前中国马铃薯杀秧机的研究现状,依据马铃薯生长特性及马铃薯茎秧的切割力学特性,以最大切割强度为指标,研究了锯齿刀在不同切割方式、切割速度和切割高度下对切割强度的影响,优化出一种新型马铃薯杀秧机刀片,旨在提高杀秧效果和作业效率。

1 材料与方法

1.1 材料的采集

试验材料采用陇中黄土高原旱农区兰州市西固区西柳沟街道柴家台试验田种植的青薯9号马铃薯,于2017年9月15日采集。采集时马铃薯处于成熟期,选取80株生长良好、茎秧粗壮、没有病虫害损伤和缺陷的地表以上茎秧作为试验样本,将茎秧沿土壤慢慢取出,保持根系完整,取同一株茎秧上(距根部10~15 cm)、中(距根部5~10 cm)、下(距根部3~5 cm)三部分作为试验对象,对茎秧各部分参数进行统计,结果如表1所示。

1.2 试验设备及刀具

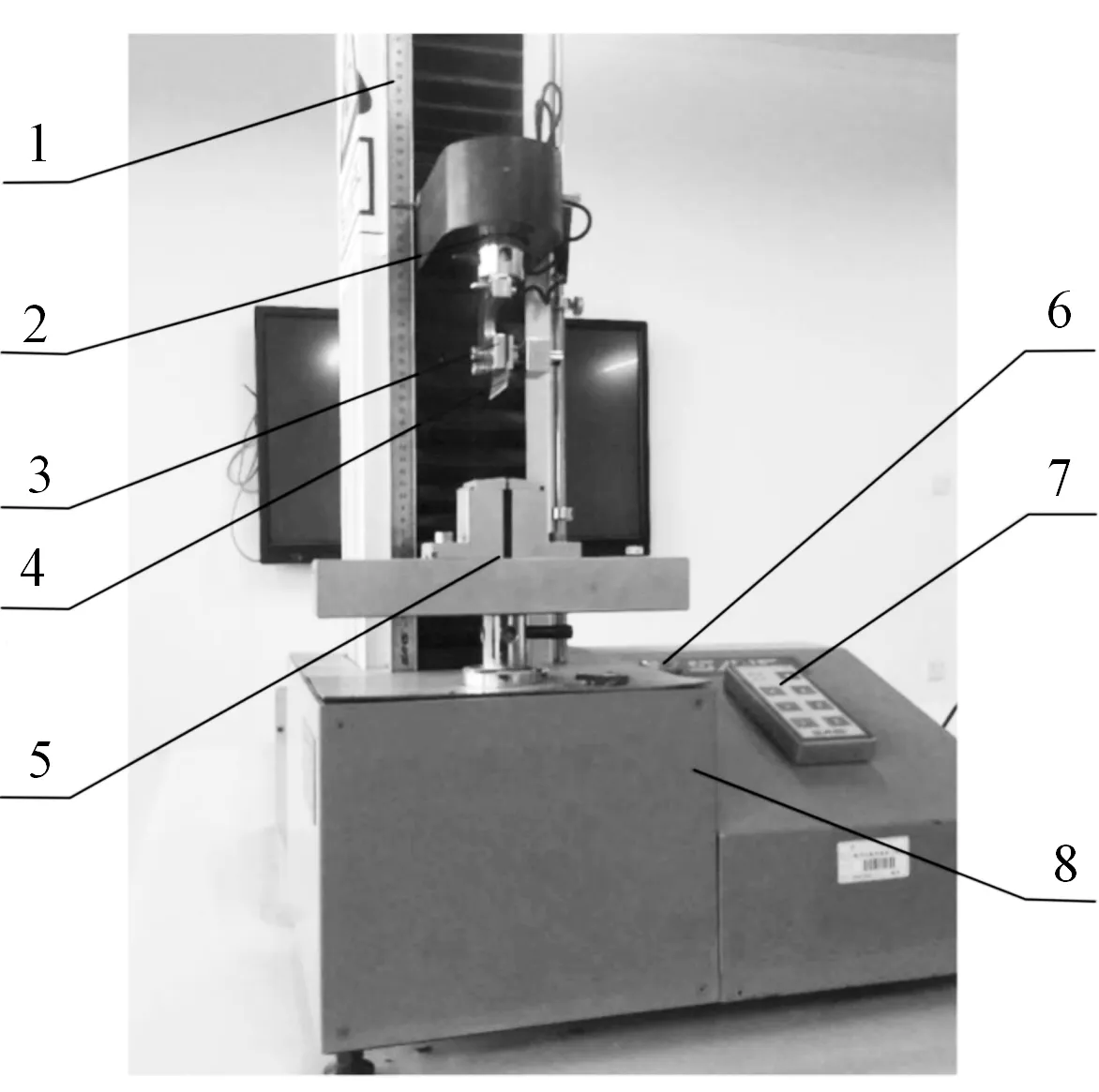

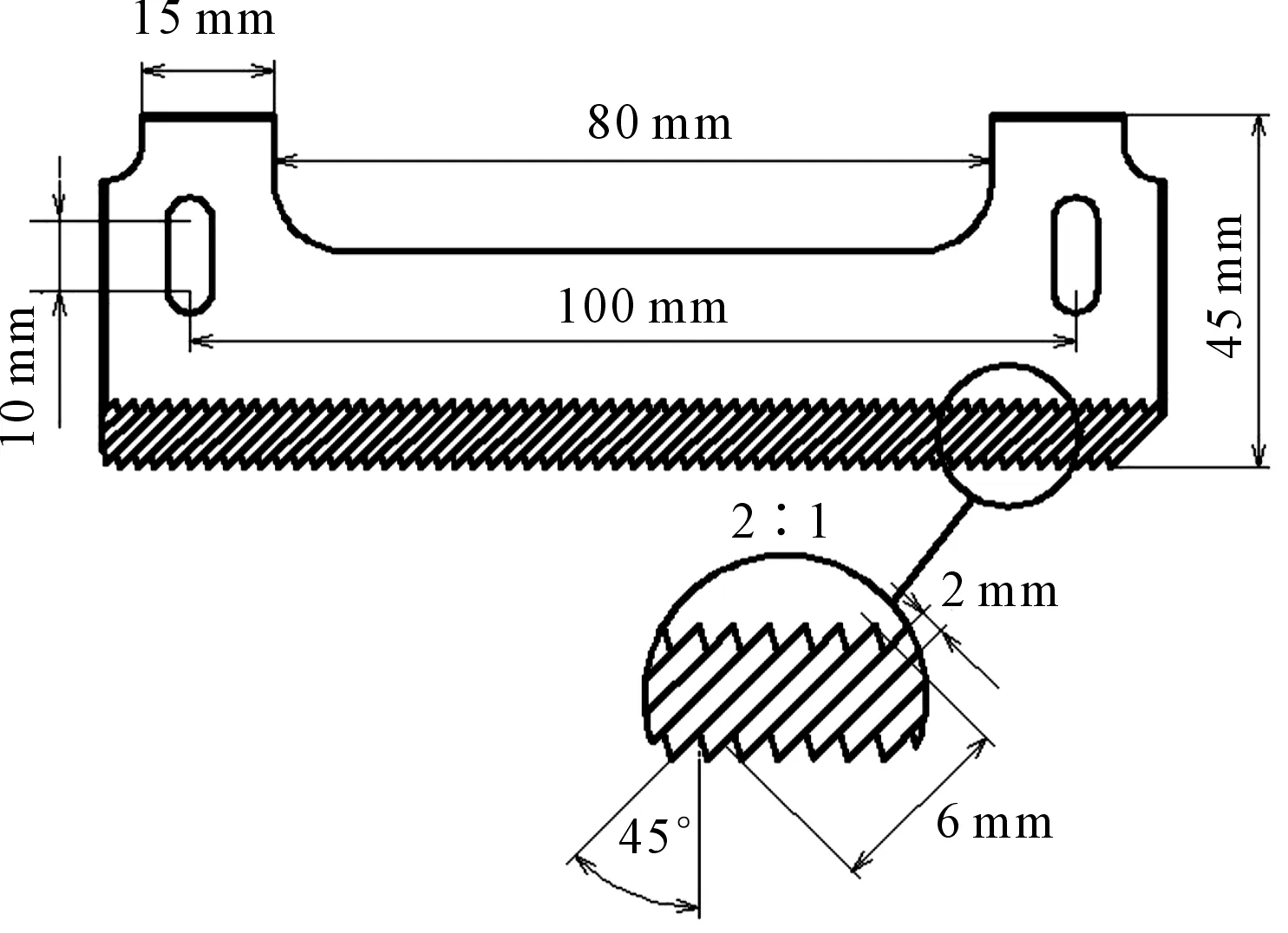

试验在深圳SANS公司制造的CMT2502型微机控制电子万能力学试验机上进行,其结构如图1所示。试验机能完成金属、非金属材料的拉伸、压缩、剪切、弯曲试验。试验机的测力范围为1~500 N,加载速度可在1~500 mm·min-1范围内任意选取。试验前预先设定切割速度,切割力由力传感器测定,并对试验数据和试验曲线进行记录,试验结束后对数据进行整理并分析试验结果[12]。切割刀片采用锯齿形刀,刀片厚度2 mm,材料为65Mn钢,如图2所示。

表1 马铃薯茎秧基本参数

1.直线导轨;2.测力传感器;3.刀具夹具;4.切割刀片 5.夹具;6.急停按钮;7.控制按钮;8.底座1. Linear guide;2. Force sensor;3. Tool jig;4. Cutting blade; 5. Jig;6. Scram button;7. Control button;8. Base图1 CMT2502型力学试验机Fig.1 CMT2502 mechanics testing machine

正切和滑切试验中,先松开刀片夹紧装置螺钉,调整切割刀片装夹角度到所需角度后拧紧螺钉,一般取滑切角为20°~55°[13-14]。本次试验中取滑切角为30°,切割过程中始终保持刀片所在平面与茎秧轴线所在平面(水平面)垂直。滑切时,改变茎秧轴线在水平面内的角度,使之与刀具平面之间的夹角处于0°~90°,可实现斜切,切割过程中刀片刃口与马铃薯茎秧轴线倾斜,经过多次试验结果分析,取斜切角为45°[15]。

1.3 试验方法及试验设计

1.3.1 试验方法 每次试验所取马铃薯茎秧形状和粗细基本一致,用游标卡尺多次测量取其最大和最小外径平均值作为试验材料直径,预先设置好3种不同的加载速度(见表2)。试验时,将马铃薯茎秧一端用橡胶软管包裹夹持于试验台夹具上,另一端采用光滑球面支撑形成光滑面约束,两支撑之间的距离为8~15 mm,然后将切割刀具快速向下移动到测试对象的上方附近位置,再通过程序选择相应的切割速度进行切割试验。切割完成后快速上移切割刀具到适当位置,为下次切割做好准备。每次试验均采用新鲜的马铃薯茎秧试样。

本研究对马铃薯茎秧切割强度的测定采用剪切强度理论,其计算方程为

(1)

图2 切割刀片示意图Fig.2 Diagram of cutting blade

式中,P为切割强度(MPa);Fmax为力传感器记录的切割力最大值(N);S为马铃薯茎秧切割位置横截面面积(mm2),通过计算可以得到切割强度。

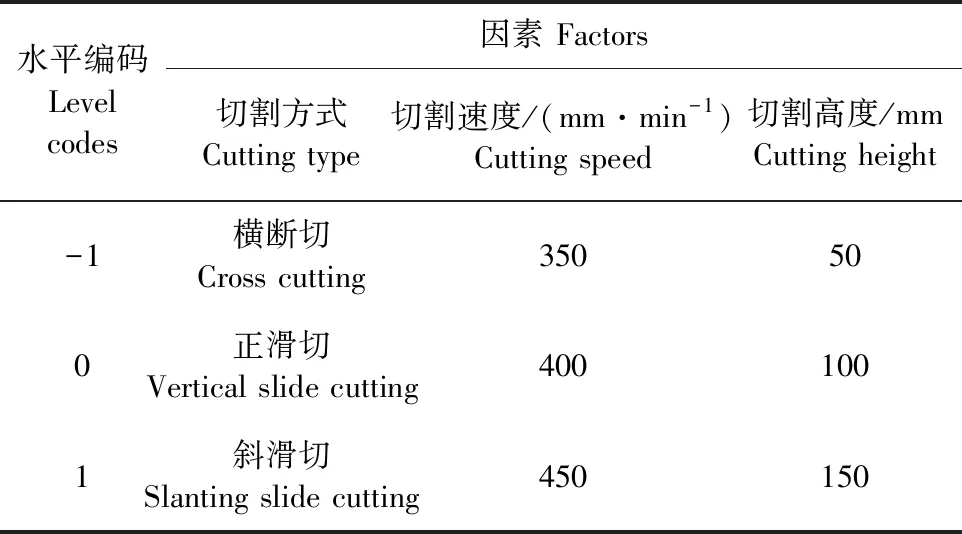

1.3.2 多因素试验设计 综合马铃薯杀秧机的结构和工作原理,影响其作业效果的因素主要有切割方式(横断切、正滑切、斜滑切)、切割速度(350~450 mm·min-1)、切割高度(50、100、150 mm)。因此根据Box-Behnken试验设计原理,以切割方式(X1)、切割速度(X2)、切割高度(X3)作为试验因素,以切割强度(Y)作为评价指标,采用三因素三水平试验。各试验因素水平编码如表2所示。

共实施17组响应面分析试验(表3),每组试验重复5次,取5次试验结果的平均值。试验时,首先根据因素参数对CMT2502型微机控制电子万能力学试验机进行工作参数调整,然后对马铃薯茎秧进行切割,观察试验效果并对切割力曲线和试验数据进行记录,最后利用Design-Expert 8.06软件对试验数据处理分析[16]。

1.4 数据处理

本文采用Microsoft Excel 2013进行数据处理并制作图表,利用SPSS 19.0对切割强度进行方差分析和显著性检验(P=0.05),图中数据均为5次重复的平均值。

2 结果与分析

2.1 回归模型及检验

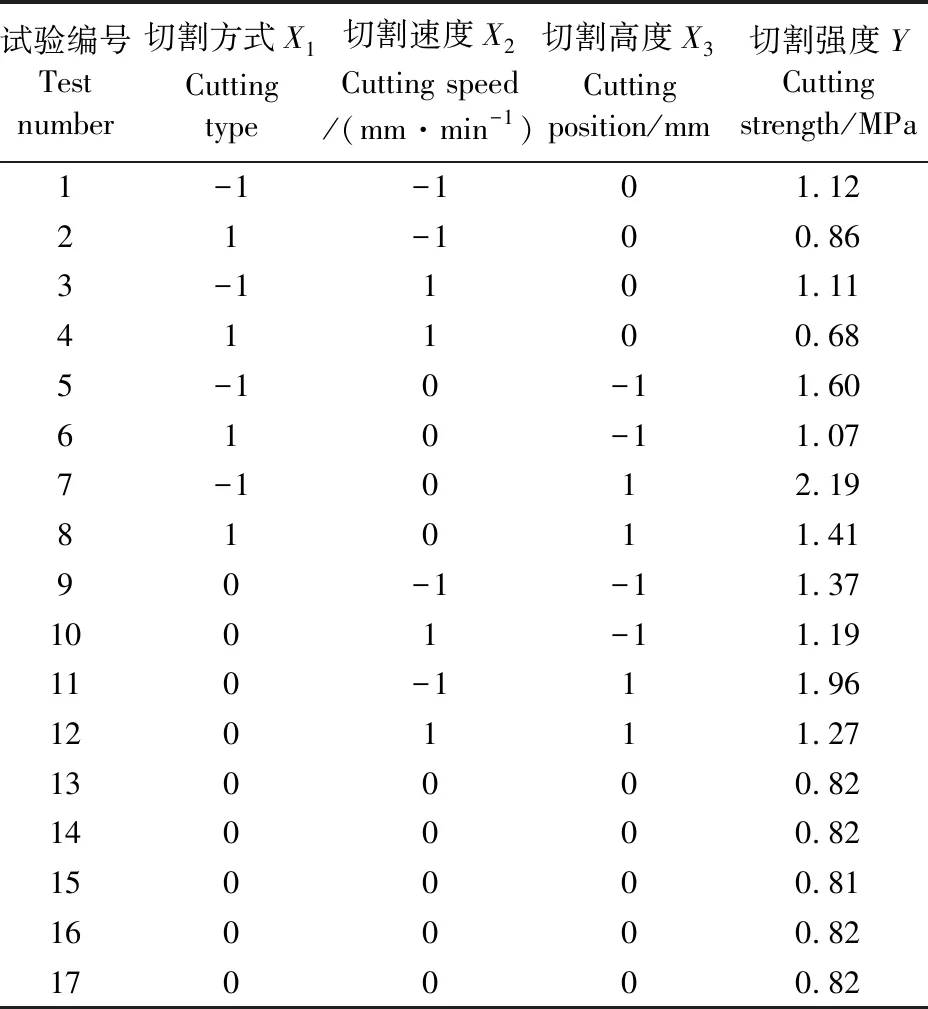

因素水平试验设计与结果如表3所示。

借助Design-Expert 8.06对测得的试验结果进行分析,获得各因素编码值表示的切割强度值Y的二次回归模型:

Y=0.82-0.25X1-0.13X2+0.20X3-0.042X1X2

-0.062X1X3-0.13X2X3+0.12X12+0.00225X22

+0.63X32

(2)

表2 试验因素水平编码

对式(2)进行方差分析和回归系数显著性检验,结果见表4。回归模型的P<0.001,表明回归模型是极其显著的。其中模型的一次项X1(切割方式)、X3(切割高度)对切割强度影响极显著,X2(切割速度)对切割强度影响显著;二次项X12、X22对切割强度的影响不显著,X32的影响极其显著(P<0.001);交互项X1X2、X1X3、X2X3对切割强度影响均不显著。根据模型各因素回归系数和P值大小,可得到影响切割强度的各因素主次顺序为X1、X3、X2,即切割方式、切割高度、切割速度。

表3 响应面试验设计与结果

2.2 模型交互项的解析

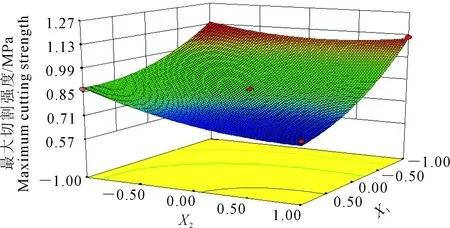

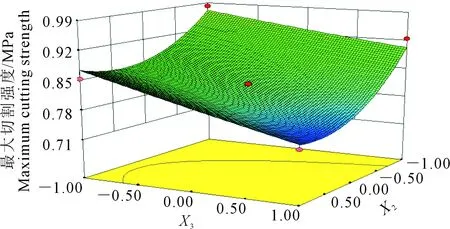

根据二次回归模型(2)作出各因素之间关系的响应曲面图,如图3,图4,图5所示。

由图3可知,切割方式对切割强度的影响明显大于切割速度,这与方差分析的结果一致。而且随着切割方式的变化,切割强度也在发生变化,横断切时的切割强度最大,斜滑切时的切割强度最小;切割速度增大时,切割强度逐渐减小。

由图4可知,切割速度越大,切割强度越小。随着切割高度的不同,切割强度变化显著,切割高度越低,切割强度越大。这是因为马铃薯茎秧离地面越近的部位,其木质素含量越高,木质化程度越明显,抵抗破坏的能力越强。

由图5可知,当切割高度一定时,随着切割方式的变化,切割力的大小也随之变化。当切割方式一定时,切割力随切割高度的增加而减小,但是切割高度对切割强度大小影响变化趋势较小,说明切割方式是影响切割强度大小的最主要因素,这与方差分析结果相一致。

3 等滑切角锯齿型切割及杀秧刀片的设计

根据传统秸秆切割理论,基于马铃薯茎秧的力学特性,应用对数螺线方程设计一种等滑切角锯齿型切割及杀秧刀片,旨在解决马铃薯杀秧机作业过程中刀片受力不均、滑切角变化幅度较大、切割功耗高、切割及杀秧效率低等问题。

表4 回归方程方差分析

图3 不同切割方式与切割速度对切割强度的影响Fig.3 Impact of different cutting types and cutting speeds on cutting strength

图4 不同切割高度与切割速度对切割强度的影响Fig.4 Impact of different cutting heights and cutting speeds on cutting strength

图5 不同切割高度与切割方式对切割强度的影响Fig.5 Impact of different cutting heights and cutting types on cutting strength

3.1 对数螺线方程

对数螺线的极坐标方程为[17]:

ρ=aemφ

(3)

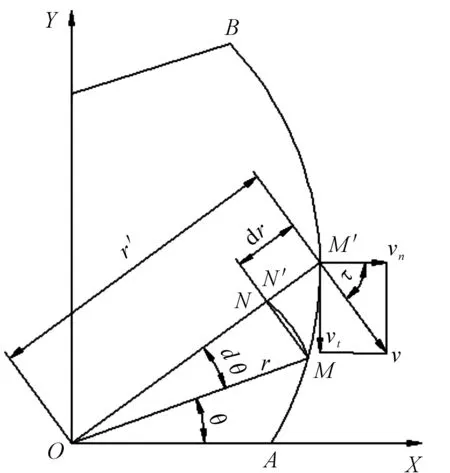

3.2 等滑切角(对数螺线)锯齿型刀片刃线方程的建立

建立刀具直角坐标系,取刀具一条边线与坐标轴OX重合,刀片绕极点O旋转时进行切割,如图6所示。

注:OX与OY分别为坐标轴;r为矢径(mm);r′为转动角度dθ后的矢径(mm);v为M′点速度(m·s-1),vn为M′点法向速度(m·s-1),vt为M′点切向速度(m·s-1)。Note:OXandOYare the coordinate axis;ris the radius vector(mm);r′ is the radius of the vector after being rearranged at dθ(mm);vis the velocity at pointM′(m·s-1),vnis the normal velocity at pointM′(m·s-1),vtis the tangent velocity at pointM′(m·s-1).图6 等滑切角锯齿型刀刃曲线Fig.6 Equal slide cutting angle curve of saw-tooth blade

(4)

若切割曲线上滑切角τ为给定常数,且令tanτ=k(k为常数),对(4)式变形后得:

(5)

式(5)所表示的极坐标方程为对数螺线方程(等滑切角曲线方程),其几何特性是经过极点O的各条射线与曲线交点的切线间夹角均相等,均等于刀片刃线的给定滑切角,即为对数螺线(等滑切角)刀片设计理论依据[19]。

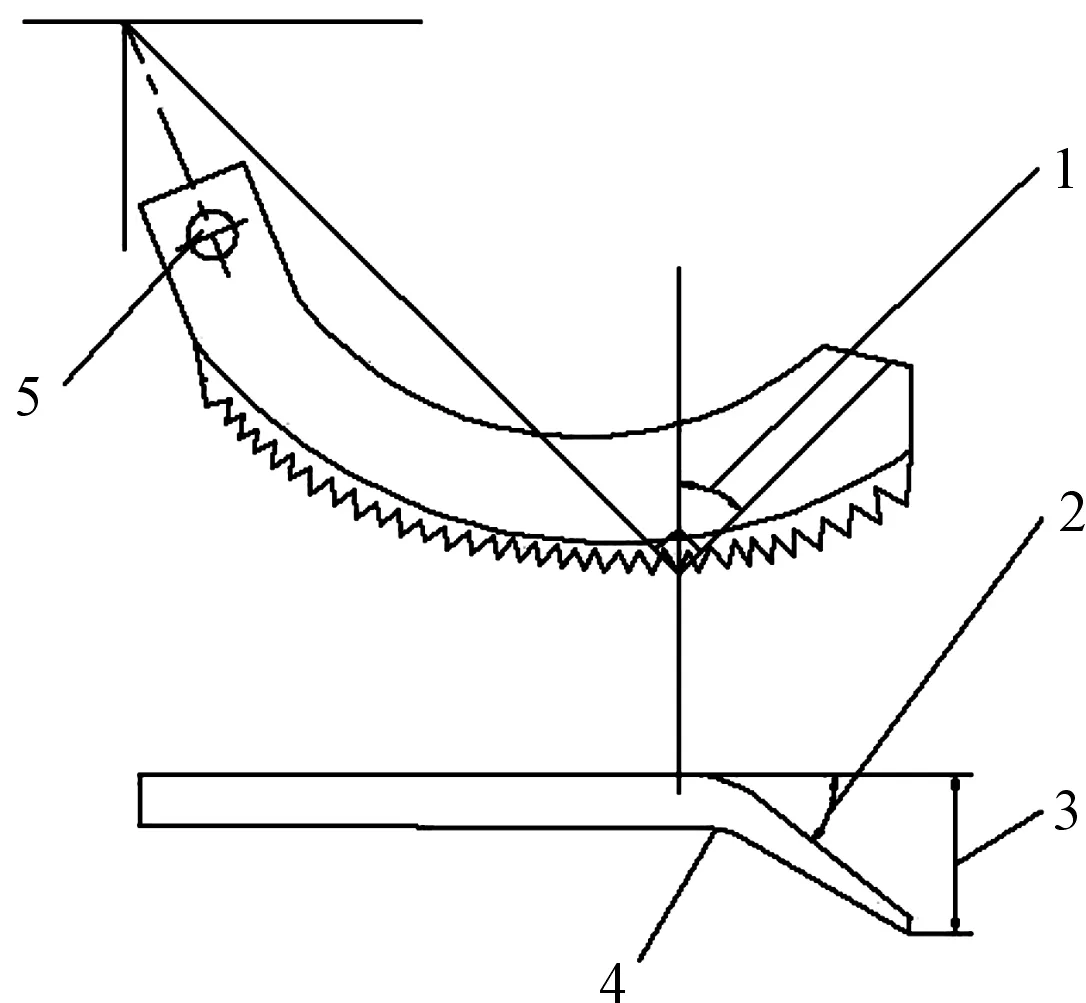

3.3 等滑切角锯齿型切割及粉碎刀片的设计

藤茎类秸秆由薄壁组织、维管束、纤维组织、表皮组成,其微观结构呈多孔形态并形成发达的纤维组织[20]。马铃薯茎秧的根部表皮较厚,有较多的维管束,韧性较好,具有很强的抵抗外载荷的能力,杀秧时不易切断。因此,在等滑切角切割刀片的刀刃上设计成锯齿型,当切割刀具刃口沿材料切向滑移时,这些锯齿的齿端在被切割的茎秧上做向前的切割运动的同时又做向下的切割运动,在二者联合作用下,使茎秧更容易被切断[21]。

根据自磨刃犁铧的工作原理和设计参数,切割刀片设计中材料选用65Mn钢,刀片的刃口角度取30°,滑切角τ取40°。为防止切割粉碎刀片在杀秧过程中产生变形、磨损而影响杀秧效果,初步确定刀片厚度为6 mm,并进行中频淬火,刀片热处理后其表面和芯部具有较高强度和刚度,并获得足够的耐磨性[22],其结构如图7所示。

1.折弯半径;2. 折弯角;3.锯齿;4. 滑切角;5. 铰接孔1. Bending radius;2. Bending angel;3. Saw-tooth; 4.Slide-cutting angel;5. Articulated hole图7 等滑切角锯齿型切割刀片Fig.7 Saw-tooth type blade of equal slide-cutting angle

4 验证试验

4.1 试验条件

试验地点在甘肃省定西市安定区香泉镇关门口村试验基地。旱地大垄双行垄播,试验区垄长大于150 m,垄距为1 200 mm,垄高200 mm,垄播株距约为250 mm,结薯深度为100~200 mm,茎秧高度为300~400 mm,田间伴有少量杂草。马铃薯杀秧机配套动力为东方红404型拖拉机,功率为29.4 kW。以杀秧机作业质量指标为依据[23],将安装了等滑切角锯齿型切割及杀秧刀片的马铃薯杀秧机田间杀秧质量指标与之相对照,验证其杀秧性能。

4.2 试验结果分析

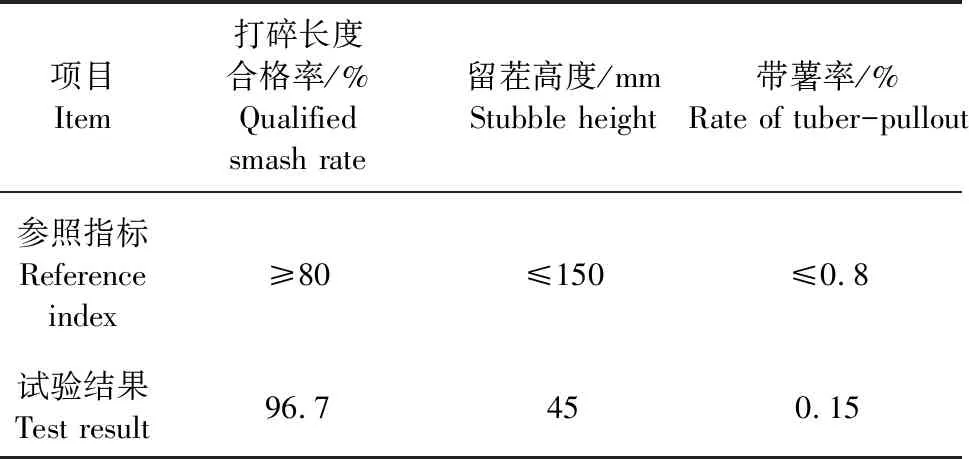

安装了等滑切角锯齿型切割及杀秧刀片的马铃薯杀秧机田间杀秧性能指标与相关参照指标进行对比,结果如表5所示。

由表5可知,安装等滑切角锯齿型切割及杀秧刀片的马铃薯杀秧机杀秧性能试验指标均优于作为参照的马铃薯相关指标。其中带薯率较低,由于等滑切角锯齿型切割及杀秧刀片设计合理,增加了刀片切割时的滑切作用,可以更好地切割及粉碎马铃薯茎秧;打碎长度合格率比相关的参照指标提高16.7%,主要原因在于马铃薯茎秧能被等螺旋锯齿型切割刀片顺利切割,抛带进入护罩内的茎秧被进一步打碎;留茬高度比相关参照指标最大值低105 mm,主要原因是等滑切角锯齿型切割刀片在切割过程中滑切作用增强,切割时间减小,切割及粉碎能力增强,切割效率提高,有效降低了留茬高度。验证试验结果表明等滑切角锯齿型切割及杀秧刀片马铃薯杀秧机的杀秧性能可以满足马铃薯杀秧作业要求。

表5 试验结果与参照指标对照表

5 结 论

1)通过Design-Expert 8.06软件进行三因素三水平响应面分析,得出各因素对马铃薯茎秧切割强度影响的显著性顺序从大到小依次均为:切割方式、切割高度、切割速度。

2)基于滑切原理设计了等滑切角锯齿型切割刀片,杀秧过程中滑切作用明显增强,马铃薯茎秧更容易被切断。

3)对安装等滑切角锯齿型切割及杀秧刀片的马铃薯杀秧机作业效果进行了田间试验,结果表明,打碎长度合格率为96.7%,留茬高度为45 mm,带薯率为0.15%,各项指标均优于参照指标数值,满足马铃薯杀秧机的杀秧作业要求。