DN25型单座调节阀空化特性数值模拟研究

2019-05-15李传君陆益顺施卫东高强2王志强3徐文娴2吕冬明3谷玉宽2孟宇江

李传君*,陆益顺,施卫东,高强2,王志强3,徐文娴2,吕冬明3,谷玉宽2,孟宇江

(1.江苏大学能源与动力工程学院, 江苏镇江212013 ;2.江苏亿阀集团有限公司, 江苏扬中212221; 3.机械工业教育发展中心, 北京100823)

0 引言

调节阀广泛应用于工业自动化系统中,主要用来调节并控制管路中介质的流量、压力、温度、液位等[1]。空化是调节阀内无法避免的一种水动力学现象,尤其是在调节阀开度较小的工况条件下因调节阀阀芯与阀座之间的节流面积很小而导致介质流速加快且压强急剧降低,当压强降低至该介质的饱和蒸汽压以下时产生汽化,从而产生汽泡。当汽泡随介质流动到压强较高的地方便开始收缩、回弹直至溃灭[2]。溃灭时,在不到1 ms的时间内流体局部压强可达数百兆帕,局部温度高达几千摄氏度[3]。这将对材料表面产生巨大破坏。

由于调节阀内部流动复杂且完全封闭,采取实验的方式很难观察其内部流动结构以及空化发生位置,且空化的结构、强度是很难测量观察的,而数值模拟能将复杂流动可视化,其成本低且效率高。针对这一问题,Sumio等[4]研究了某型调节阀的空化状况,分析了两种不同结构形式的调节阀流道的空化状况,并比较了二者的空化特性。An等[5]采用混合网格分析了某调节阀原始模型的空化状况,随后对其阀笼结构进行了改进,计算结果表明,改进后的模型空化状况明显改善。王鹏飞[6]采用RNGk-ε模型、Mixture多相流模型、Zwart-Gerber-Belamri空化模型模拟了不同的阀芯结构、阀门开度、阀座倒角、阀芯锥角以及阀座的倒角长度下的空化状况。干瑞彬[3]分析了高压差黑水调节阀(一种应用于煤直接液化装置的调节阀,其工况恶劣)内汽液固三相流动状况,并对分析结果与试验结果进行比较,使用3种方法强化了流道内部表面材料的性能,结果表明能延长其使用寿命。王黎等[7]采用RNGk-ε模型并结合近壁面函数模拟了不同的入口压强及操作温度下的空化状况。

本文根据调节阀流道形状及边界条件选择Mixture多相流模型、Realizablek-ε湍流模型和Schnerr-Sauer空化模型对调节阀原始模型进行计算,并分析其内部流动状况,尤其是压力及空化分布状况。随后对阀芯密封面上下两侧拐角处倒圆角,并多次改变阀芯密封面与垂直方向夹角α和阀芯密封面长度L,采用相同物理模型分别计算并比较各组参数下空化状况,旨在寻找一组空化抑制效果较好的阀芯参数。

1 模型前处理

1.1 网格无关性检验

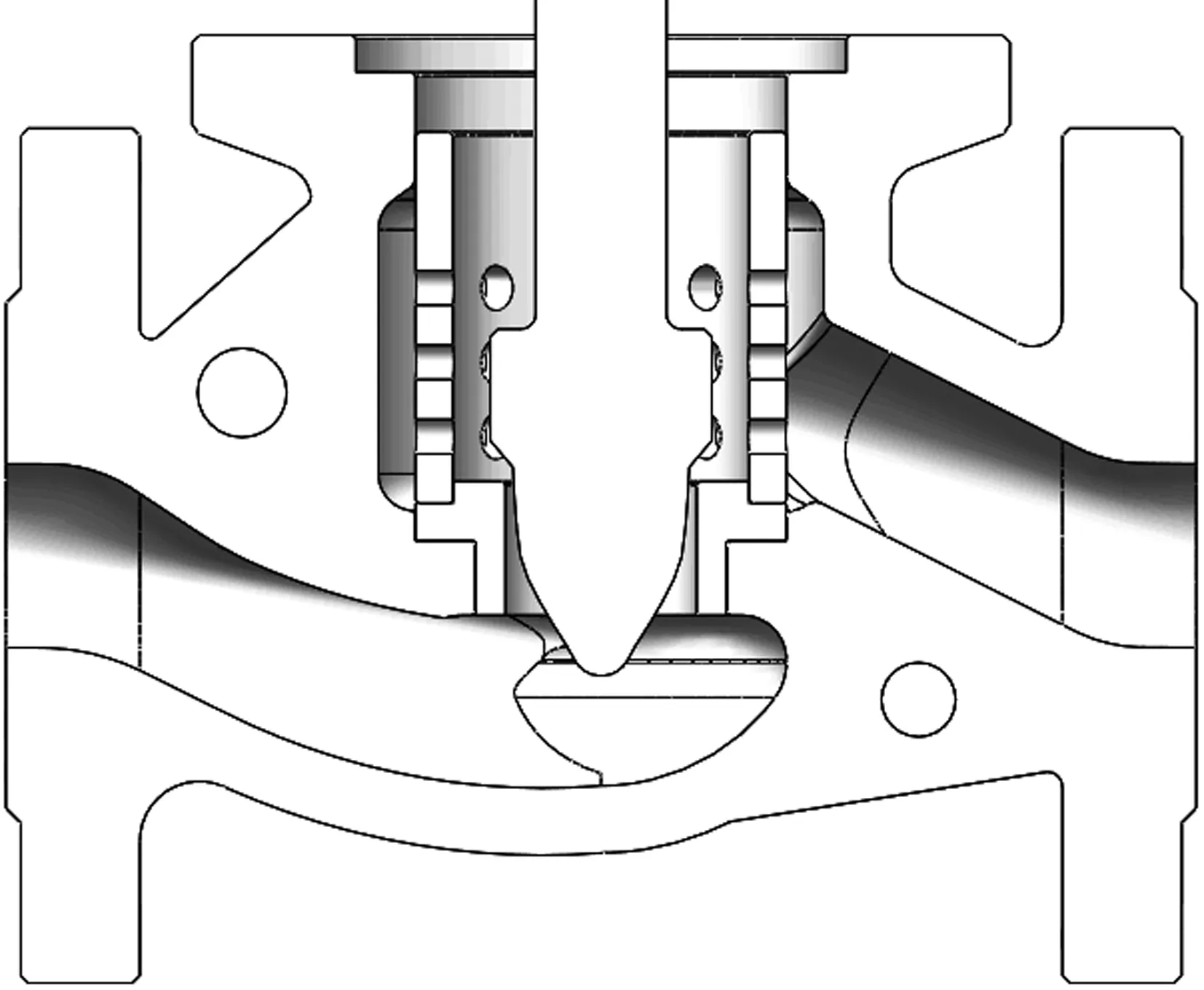

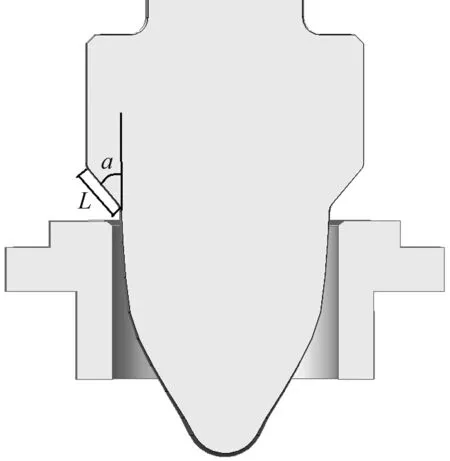

该型调节阀原始结构如图 1 所示,阀门口径为DN25。主要零件包括阀体、阀座、阀笼及阀芯。流体从左侧流入, 右侧流出。其中,阀芯阀座二者配合起节流作用,阀笼起整流作用。阀座阀芯结构如图2所示。其中,阀芯密封面长度L以及阀芯密封面与垂直方向的夹角α两个结构参数与调节阀的空化状况密切相关。

将模型导入前处理软件ANSYS ICEM CFD中进行前处理。将模型入口端延长口径的3倍距离,这样阀门内部的流动才能与真实流动相契合。

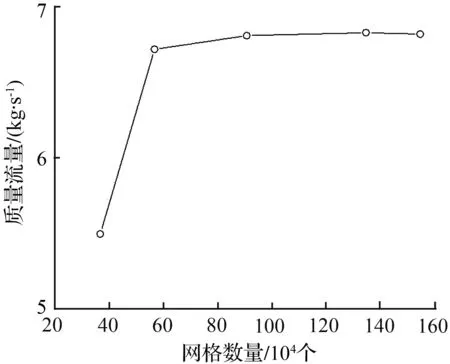

一般来说,在数值计算中,网格越密则数值解的精度越高,但计算资源是有限的,故需要找到网格独立的解(所谓网格独立解就是当网格达到一定数量后再进一步增加网格数量对计算结果的影响很小)。寻找网格独立解的过程被称为网格的无关性验证。本文通过划分不同数量的网格并用同一种物理模型(Realizablek-ε湍流模型)计算其质量流量并比较其偏差大小,计算结果如图3所示。

由图3可知,当网格数量大于5.8×105个时,质量流量的大小误差小于2 %,故获得网格独立解的网格数只需大于5.8×105即可,但考虑到网格数量太少难以保证网格质量,故综合考虑选取的网格数量为1.31×106个。

图1 DN25型调节阀结构

Fig.1 Structure of the regulating valve

图2 阀芯和阀座结构

Fig.2 Structure of spool and valve seat

1.2 网格划分

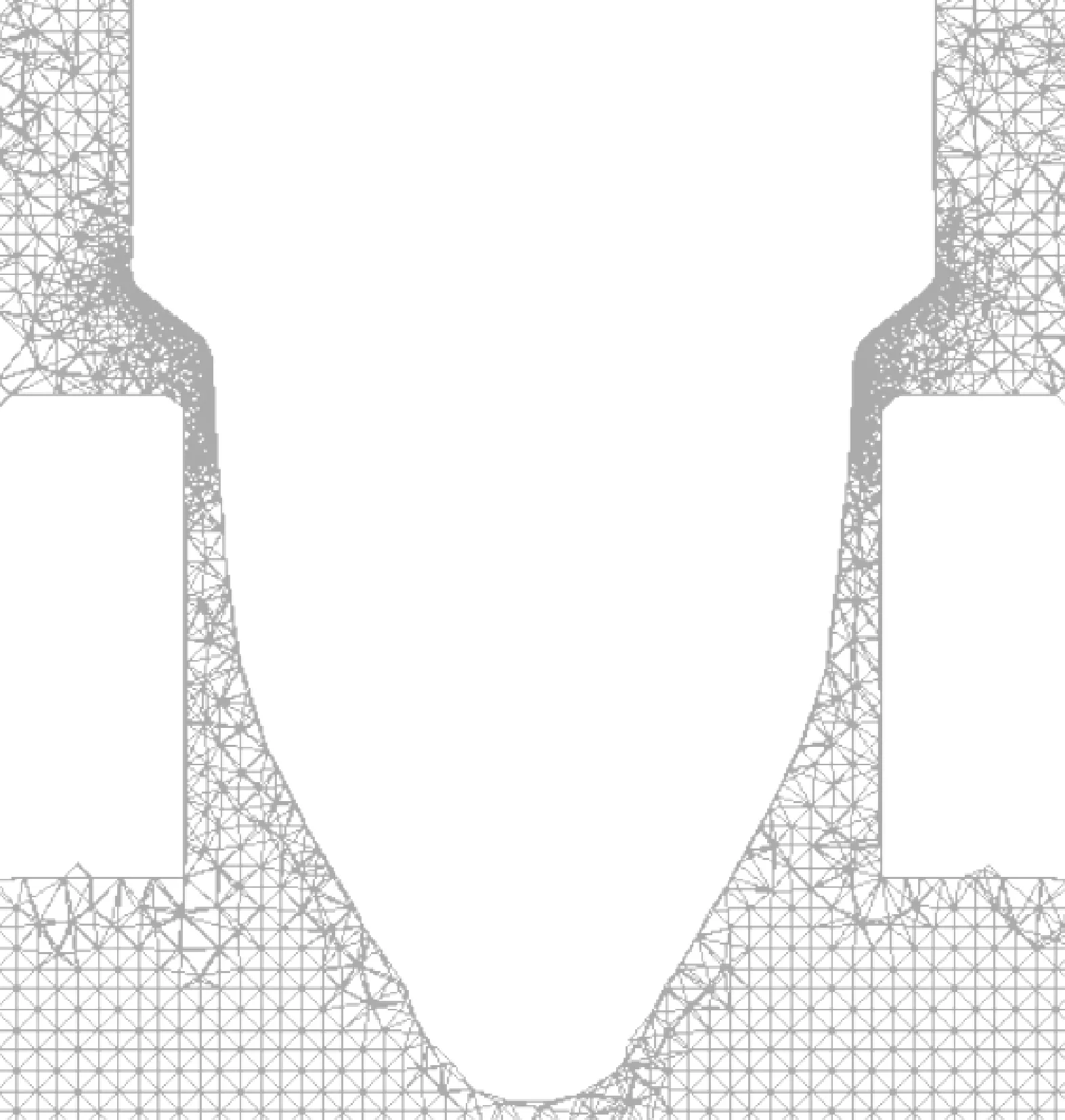

网格数量确定为1.31×106个,对关键流动区域进行网格加密,加密部分如图4所示。然后,对所有网格进行光顺操作,以提升质量。网格质量大于0.3,可满足计算要求。

图3 网格的无关性验证

Fig.3 Grid independence verification

图4 关键部分网格加密图

Fig.4 Grid structure and quality for key parts

2 计算模型选择

2.1 多相流模型

空化属于多相流,综合考量计算时间和精度要求,选择Mixture多相流模型。该模型在处理高温、高压以及可压缩性气、汽、液多相流动复杂题上具备较好的能力,其方程组[8-9]如(1)~(3)所示,即:

,(1)

(2)

(3)

其中,式 (1) 为混合相的连续方程,式 (2) 为混合相的动量方程,式 (3) 为第二相体积分数方程。式中,ρm为混合相密度,vm为质量平均速度,F为质量力,μm为混合相粘度,vdr,k为第二相的漂移速度,vdr,p为相对速度。

2.2 湍流模型

由于在调节阀节流部分压力梯度较大且考虑到由于流道不规则会产生一些漩涡,故选择Realizable k-ε湍流模型。该模型能较好的求解各种不同类型的流动[10~11]。k-ε湍流模型包含了k和epsilon两个输运方程,分别描述了k(湍流脉动动能)和ε(湍流耗散率)的输运过程(也就是随时间和空间的变化),方程如(4)和(5)所示:

(4)

(5)

式 (4)~(5) 中,ρ为密度,k为湍流脉动动能,ε为湍流耗散率,μ为动力粘度,μt为涡流粘度,σk和σε分别为k和ε的湍流普朗特数,一般分别取1和1.2。uj和xj为速度和方向张量,Gk表示由平均速度梯度而产生的湍动能,Gb表示由浮力产生的湍动能,Ym表示可压缩湍流脉动膨胀对总耗散率的贡献,Sk和Sε为自定义源项,v为运动粘度,S为平均应变张量模量C1、C2、C1ε以及C3ε都为常数。

2.3 空化模型

软件FLUENT中包含了3种空化模型,分别为全空化模型、Zwart-Gerber-Belamri空化模型和Schnerr-Sauer空化模型。3种空化模型都包含相同的空化输运方程和气泡动力学方程,主要的区别在于方程后面的两个自由项表达式不同,这两个自由项是经过大量实验总结的经验公式,分别描述了蒸汽产生和凝结。考虑到空化与湍流同时发生并产生相互作用,而且还要考虑是否与先前的多相流模型兼容,故选择Schnerr-Sauer空化模型[12-13]。该模型表达式如(6)和(7)所示,即:

(6)

(7)

式中,下标V表示气相,α为气相体积分数,ρV为气相密度,VV为气相速度,Re为与气体生成质量相关的源项,RC为与气体凝结质量有关的源项,RB为汽泡半径,ρ1为液体密度,PB为汽泡表面压力,P为局部压力。

当PV≥P时,有:

(8)

当PV≤P时,有:

(9)

该模型的优点在于与所有湍流模型都能够较好地兼容搭配,也适用于Mixture多相流模型,而且收敛速度快,鲁棒性良好。

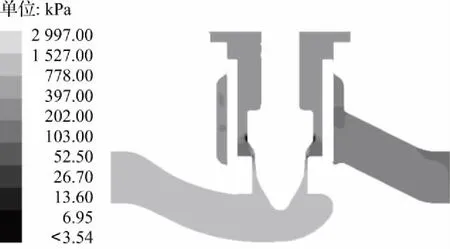

3 原始模型计算结果分析

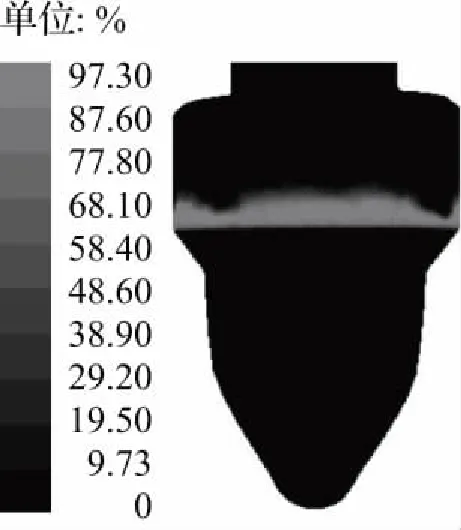

原始调节阀模型的阀芯密封面与垂直方向的夹角α=35°,L=6 mm,调节阀开度为10 %,也即阀芯阀座密封面之间的垂直距离为2.5 mm,这是该型调节阀的一种常用工况。模型的入口边界条件设为压力入口,压力大小3 MPa。出口边界条件设为压力出口,大小为0.2 MPa。采用SIMPLE算法,二阶迎风格式,经过2 000步的计算达到收敛。阀芯处压力体积云图如图5(a)所示,阀芯表面气相体积云图如图5(b)所示。

由图5 (a) 可知,压力最低点在阀座与阀芯的拐角处,大小为3 540 Pa,低于常温水的饱和蒸汽压,故而会产生空化。由图5(b)可知,空化发生在阀芯上侧拐角处并向上侧发展,该部分与图5(a)的压力最低处吻合。空化泡湮灭于阀芯拐角上侧压力增高处[见图5(b)]。空泡的溃灭所产生的高温高压会对阀芯表面造成巨大破坏,从而降低其使用寿命[14]。

根据上述分析可知,该组原始阀芯参数(α=35°,L=6 mm)会造成大量空泡。因此,调整这两个参数是下一步进行优化的重点。

(a) 原始压力云图

(b) 原始阀芯表面气相体积云图

图5 初始压力及气相体积云图

Fig.5 Initial pressure and gas phase volume cloud chart

4 模型优化及其结果分析

4.1 阀芯及阀座结构优化

参考各类文献中的优化思路并对阀芯参数经过多次改进[5-6],试算之后找到了一组优化结果较好的参数。优化后的阀芯结构为α=50°,L=5.5 mm,并将阀芯密封面上下两侧拐角处进行倒圆角,上侧拐角处圆角半径r1=1 mm,下侧拐角处圆角半径r2=1.5 mm。然后将改进后的零件重新装配并导入前处理软件ICEM中再次作前处理,方法与前述相同。

4.2 优化后模型的计算结果分析

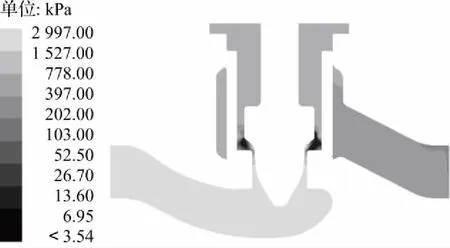

由于优化前后的工况和边界条件均相同,故计算模型也不变。经过2 500步计算达到收敛。优化后压力及气相体积云图如图6所示。

(a) 优化后压力云图

(b) 优化后气相体积云图

图6 优化后的压力及气相体积云图

Fig.6 Pressure and gas phase volume cloud chart after optimization

由图6(a)可知,最低压力数值并未改变,但低压区域位置产生了变化,低压区域离阀芯表面仍有一定的间隙。由图6(b)可知,优化后空化发生的起始处仍处于阀芯密封面上侧拐角处并向上侧发展,但空化区域的气相体积相较于原始模型大大减少。这正是由于低压区域位置发生改变所致。

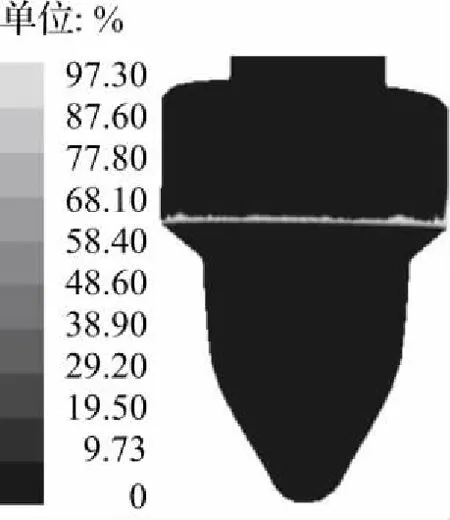

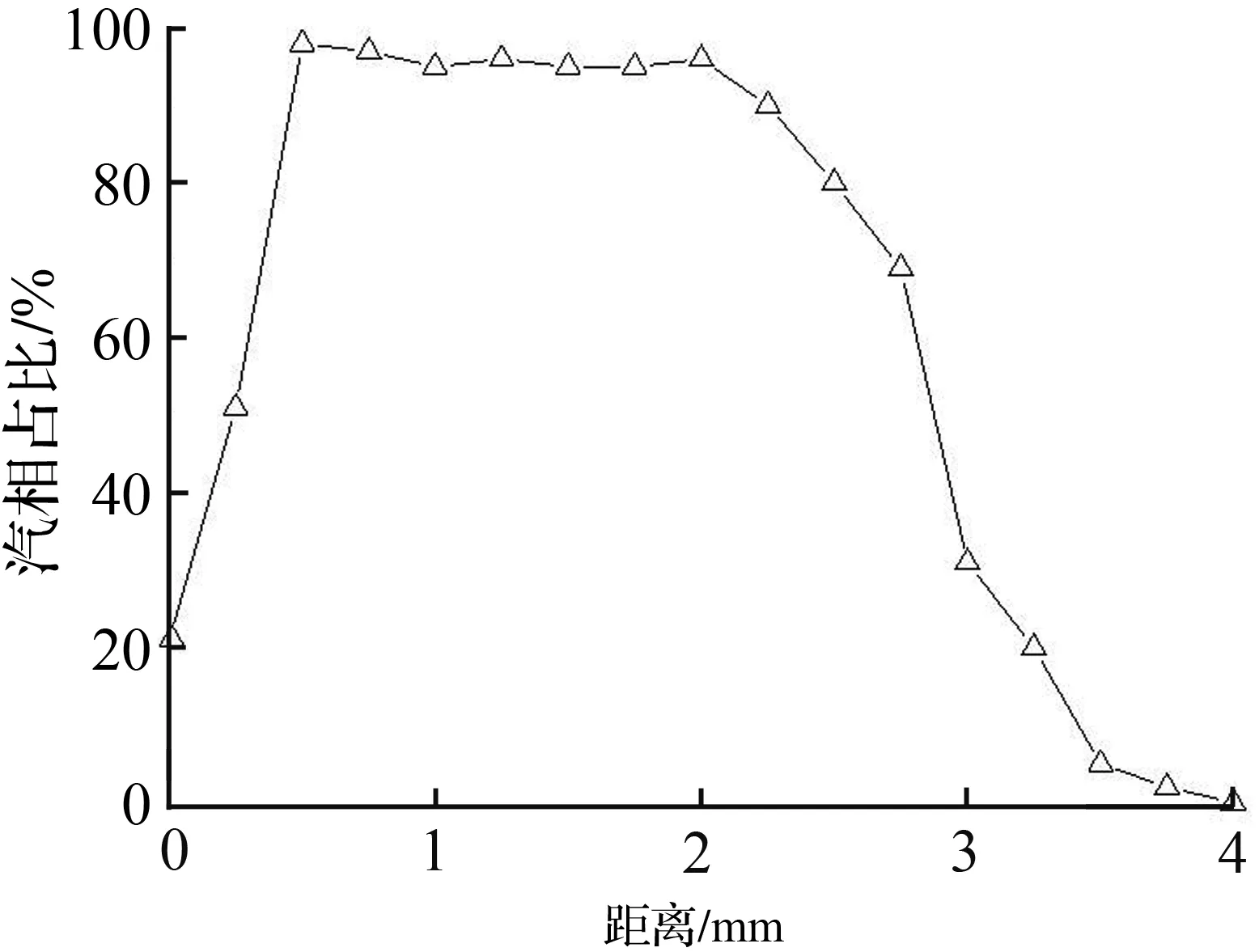

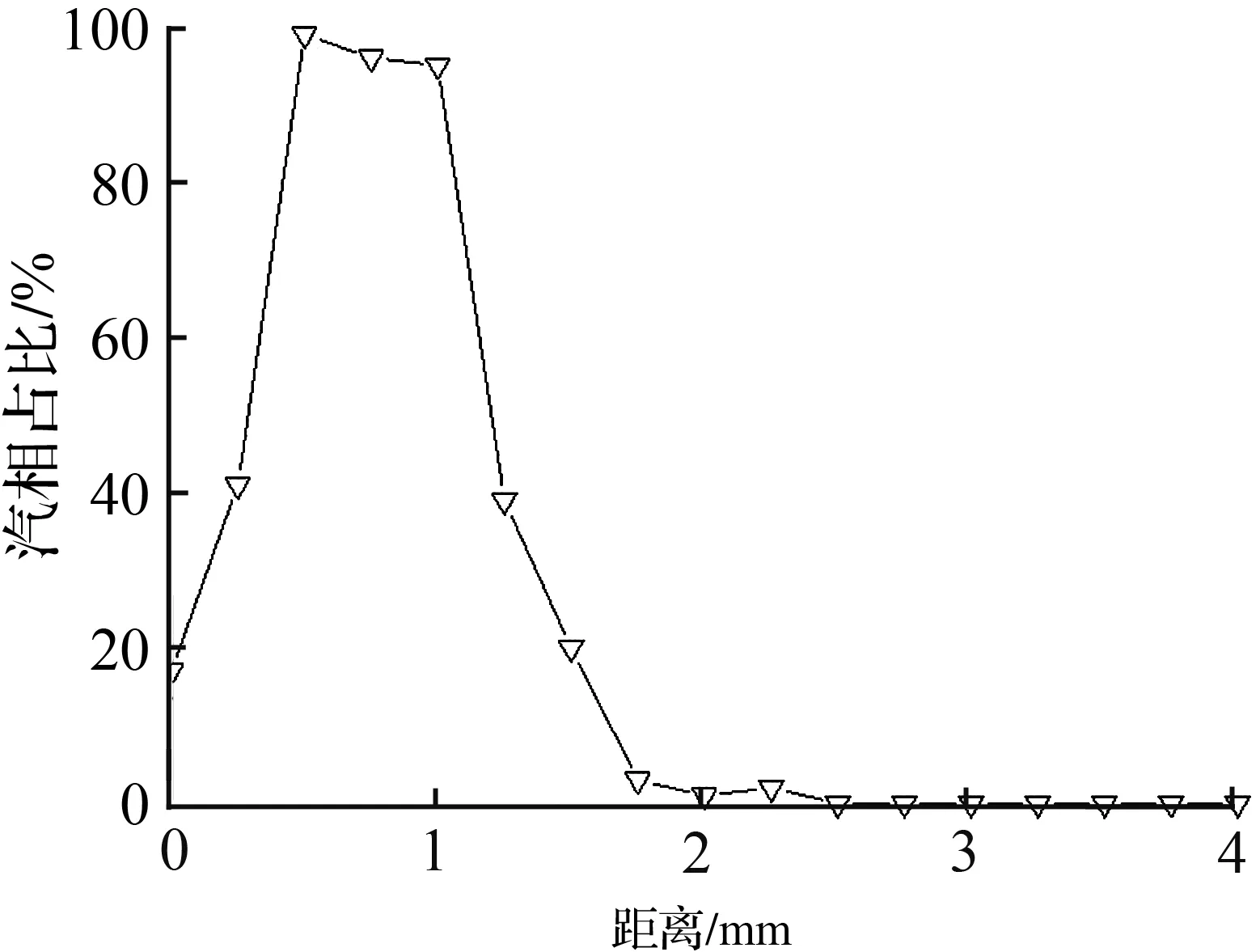

图7所示为优化前后垂直方向截面上阀芯表面的气相体积占比状况。将阀芯密封面上侧拐角处设定为起始位置,垂直方向的距离间隔为0.25 mm。优化前的气相体积占比如图7(a)所示。由图可知,由于空化所产生的大量汽泡附着于阀芯表面,当距离达到3 mm时明显减弱。优化后的气相体积占比如图7(b)所示,距离间隔为0.5 mm时达到峰值,且距离间隔大于1.75 mm时汽泡基本消失,空化区占据的距离明显收窄。图7中曲线与横坐标之间的面积大小是空化泡的总量。对比图7(a)(b)可以发现,优化后阀芯表面的空化泡总量相较于优化前减少60 %以上,优化效果十分明显。

(a) 优化前阀芯表面气相体积分数

(b) 优化后阀芯表面气相体积分数

图7 优化前后阀芯表面气相体积分数

Fig.7 Gas volume fraction on the surface of spool before and after optimization

为了弄清阀芯结构的改变是否会对该型调节阀的流量特性造成影响,分别计算原始模型及优化后模型的质量流量。经过计算得到原始模型的质量流量为6.83 kg/s,改进后的模型质量流量为6.75 kg/s,二者相差很小,故阀芯阀座结构参数的改进对调节阀的流量特性影响很小。

4.3 优化模型的验证

根据王鹏飞[6]对液压锥阀的仿真结果,适当增大阀芯密封面与垂直方向的夹角α对阀芯表面的空化状况确有抑制效果。另外,可通过如下实验方法验证模拟结果:在调节阀阀体上开一个透明玻璃窗口,将该模型放在阀门试验台上,在给定工况下,利用PIV技术将高速摄像机固定在透明窗口处测量阀芯密封面处示踪粒子的瞬态流速,以此为依据计算出阀芯密封面不同位置的空化数,并比较不同阀芯参数下空化数的大小即可验证仿真结果。

5 结论

①利用CFD软件FLUENT对某型调节阀进行流场分析,采用Mixture多相流模型、Realizablek-ε湍流模型和Schnerr-Sauer空化模型计算结果可以发现原始模型阀芯表面空化状况较严重。

②对阀芯和阀座参数进行优化,数次增加阀芯密封面与垂直方向夹角α并改变阀芯密封面的长度L。多次试算后发现,当r1=1 mm,r2=1.5 mm,α=50°且L=5.5 mm时优化效果较好。这种优化思路为该型调节阀设计提供一定的借鉴意义。

③优化后的模型计算结果表明,阀芯表面低压区域明显减小,相应的空化域面积减小,阀芯表面空化泡总量较优化前减少60 %以上,优化取得了预期效果。空化状况的改善将会延长该型调节阀的使用寿命并抑制其振动噪声状况。