新型炼钢添加剂成型过程中的影响因素研究及其工业化制备

2019-05-15田苗苗周江峰杨双平周新文卜春阳

何 凯,田苗苗,周江峰,陈 强,杨双平,周新文,卜春阳,安 耿

(1.金堆城钼业股份有限公司,陕西 西安 710077) (2.陕西省建筑职工大学,陕西 西安 710068) (3.陕西盛华冶化有限公司技术中心,陕西 汉中 723300) (4.西安建筑科技大学,陕西 西安 710055)

0 引 言

金属钼广泛应用于宇航及火箭的耐高温部件[1]、核工业的抗冲蚀包壳材料、电子行业的电极和栅极、石油化工行业的催化剂[2-4]、颜料及粘结剂、机械减摩领域中的固体润滑剂以及应用于蓝宝石行业中的钼坩埚等,而其大量应用却是在钢铁冶炼行业,约占80%[5]。复合氧化钼块作为钢铁冶炼行业中一种新型的添加剂,其大规模化应用前景广阔[6]。

现行的复合氧化钼块成型加工是在机械式压块机、液压式压块机或对辊压球机上完成的。机械式压块机的成型工艺是在制备复合氧化钼块成型工艺中,由于凸模是瞬时冲击物料,模具型腔内的物料成型块没有保压时间,成型复合氧化钼块的内应力较大,容易开裂,降低了成型复合氧化钼块的成品率。液压式压块机在制备复合氧化钼块成型工艺中,由于凸模速度可控,消除了物料压制过程中粉料的喷溅,减少了物料浪费,控制系统可对压制成型的物料块设置保压时间,提高了压块的成型率。对辊压球机的成型原理是将搅拌混合好的氧化钼粉料挤压入一对相对旋转的辊轮中间,依靠两个辊轮表面模具相接触的线压力作用下成型,辊轮继续滚动,成型氧化钼块在自身重力作用下掉入输送带,完成卸料。对辊压球机压球成型效率高,速度快,适合于工业化大规模生产。

1 物料基本性质

三氧化钼为白色或苍黄色、透明斜方晶体,密度4.692 g/cm3,熔点795 ℃,沸点1 155 ℃(升华),加热时变黄色,冷时即复原,即使在低于熔点情况下,600 ℃也有明显的升华现象,不溶于水,能溶于氨水和强碱[7]。而氧化钙为白色或带灰色块状或颗粒,相对密度3.32~3.35 g/cm3,熔点2 572 ℃,沸点2 850 ℃,易从空气中吸收二氧化碳及水分,与水反应生成氢氧化钙(Ca(OH)2)并产生大量热,有腐蚀性,溶于酸类、甘油和蔗糖溶液。

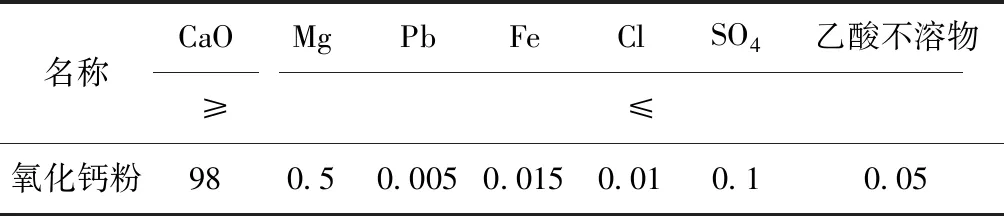

复合氧化钼块成型试验所用MoO3、CaO均为粉末状,MoO3为多膛炉生产的高纯三氧化钼,批号为2015-703B,CaO为AR级分析纯,各原料的粒度和纯度如表1所示,各原料的化学成分如表2、表3所示。

表1 试验所用物料的粒度和纯度

表2 原料三氧化钼化学成分

表3 辅料氧化钙化学成分

2 成型工艺试验研究

2.1 试验设备

试验所用设备包括混料设备、压块设备及烘干设备。混料设备为SWH-10型三维运动混合机。该混合机由机座、调速电机、运动轴、回转连杆及筒体组成,装料的筒体在主动轴的带动下做平移及摇滚等复合运动,促使物料沿着筒体作环向、径向和轴向的三向复合运动,从而实现混合物料的相互流动扩散,以达到高均匀度混合的目的,具有混合时间短、效率高的优点。该设备料筒容积为10 L,最大装料质量为7 kg,主轴转速0~22 r/min,电机功率0.18 kW。所选用的压块设备为YJ32-160B型液压装置,其具有独立的动力机构和控制系统,改造后的控制系统可实现手动、半自动及自动3种操作方式,公称压力为1 600 kN,横梁行程为560 mm,电机功率为15 kW。图1为其改造后的控制系统面板。烘干设备为101-2型电热鼓风干燥箱。

图1 压块机控制系统面板

2.2 试验方法

将原料MoO3粉末、辅料CaO以及粘结剂H2O按不同组分和比例混合均匀,经混料工艺、压制成型工艺及烘干工艺,来探索复合氧化钼块产品技术指标是否满足炼钢用氧化钼块产品标准要求。

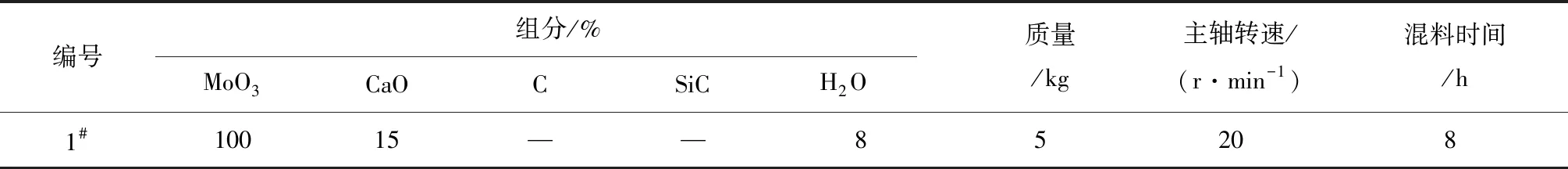

首先将原料MoO3及辅料CaO按比例置于SWH-10型三维运动混合机装料筒体内,旋转主轴转速调节至20 r/min,混料8 h,再将混合好的物料放入搅拌盆中,一边喷入粘结剂水一边搅拌,直至混合物料和水分混合均匀。不同组分的混合物料和粘结剂配比及试验参数见表4。

然后设定YJ32-160B型液压式压块机压制参数,将混合均匀的复合氧化钼原料通过漏斗进料装置加入到多孔粉末挤压成型模具的料槽中,保持混合物料与料槽上平面平齐,凸模在上压力的作用下向下运动,当凸模上的压制柱体下表面与混合物料刚接触时,开始复合氧化钼块的成型加工,设计好压制柱体的下行高度,其中下行高度由混合原料的松装密度、复合氧化钼块的压实密度及料槽尺寸综合确定,当压制柱体压缩混合物料的下行距离达到设计好的下行高度时,保压1~30 s后泄压,然后再从凹模的退料槽中抽出滑动垫块,压制柱体继续向下移动,直到复合氧化钼块从料槽中完全推出,垂直掉入退料槽内,然后凸模在上升力的作用下从料槽中退出,恢复到模具原点,取出加工成型的复合氧化钼块。

最后将压制成型的复合氧化钼块产品,置于北京科伟永兴仪器有限公司生产的101-2型电热鼓风干燥箱内,设定升温速率10 ℃/min,干燥温度为220 ℃,保温时间2 h,完成氧化钼块产品的烘干。

2.3 试验结果及分析

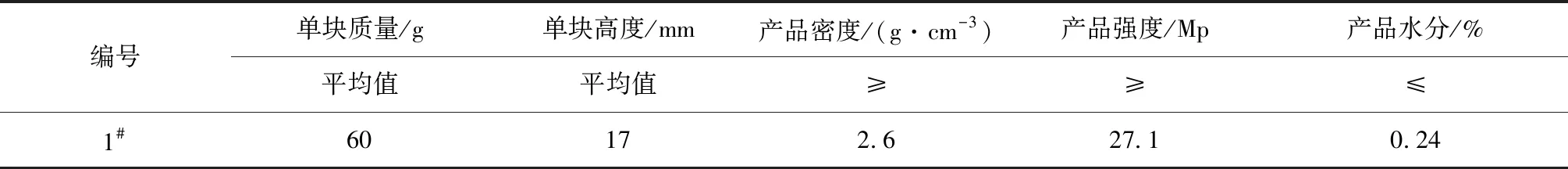

对经混料、压制成型及烘干制备出的复合氧化钼块产品分别进行密度测试、强度测试及水分检测,结果如表5所示。

表4 不同组分混合物料配比及试验参数

表5 不同组分复合氧化钼块产品技术指标

由表5可知,采用液压式压块机制备出的复合氧化钼块产品,其单块质量在30~100 g之间,产品密度均大于2.6 g/ cm3,产品抗压强度均大于3.3 Mp,距离硬质地面1 m自由落体掉落地面不破碎,产品水分含量均不高于0.5%,按照现有的氧化钼块产品标准YB/T5129-2012的要求,产品比重需大于2.5 g/ cm3,水分含量不高于0.5%,产品各项技术指标满足炼钢用氧化钼块标准要求。

2.3.1 压制力、密度与强度

选取1#复合氧化钼粉末作为研究对象,分别在100 kN、400 kN以及700 kN压制力作用下,按照上述的压块成型及烘干工艺制备压块产品,其压制力、密度和强度的参数如图2、图3所示。由图可知,复合氧化钼块产品的密度随压制力的增大而呈曲线形式上升并逐渐趋于缓和,其强度随压制力的增加先呈缓慢上升趋势后急速下降,强度上升的原因是由于压制力的增加提高了粉末之间粘合力,从而提高了压块的破碎强度,而强度下降的原因是由于压制力过大,导致压块内部内应力增加,从而出现开裂现象,降低自身强度。

图2 压制力与密度关系图

图3 压制力与强度关系图

2.3.2 保压时间、密度与强度

选取1#复合氧化钼粉末作为研究对象,分别在1 s和30 s的保压时间下,在压制力为100 kN的恒力下,按照液压压块成型及烘干工艺制备压块产品,其保压时间、密度和强度的参数如图4、图5所示。由图可知,复合氧化钼块在压制成型制备过程中,其保压时间对单块的密度影响不大。从图4中可知,在复合氧化钼块制备工艺条件相同的情况下, 1 s保压时间和30 s保压时间制备出的单块平均密度只相差0.03 g/cm3,不同保压时间下,单块保压密度在同一数值范围内波动;其保压时间对单块的强度有影响。从图5可知,在复合氧化钼块制备工艺条件相同的情况下,1 s保压时间和30 s保压时间制备出的单块平均强度相差接近2 Mp,而单块保压强度曲线30 s的数值在1 s的数值之上,也可以说保压时间长的强度大于保压时间短的强度,保压时间越长越有助于复合氧化钼块的成型。

2.4 试验结论

液压式压块机制备复合氧化钼块产品,其单块质量在30~100 g之间,产品密度大于2.6 g/cm3,产品抗压强度大于3.3 Mp,距离硬质地面2 m自由落体掉落地面不破碎,产品水分含量低于0.24%,完全满足氧化钼块产品标准YB/T5129-2102要求,符合钢厂炼钢添加剂产品规范。制备复合氧化钼块产品,压制力在100 kN时,压块各项指标可以满足标准YB/T5129-2012要求,随着压制力的增加,压块密度变大,压块强度先增加后降低,保压时间和压块密度关系不大,但随着保压时间的延长,压块强度明显增加。

图4 保压时间与密度关系

图5 保压时间与强度关系

3 工业化成型试验

3.1 工业化成型方法

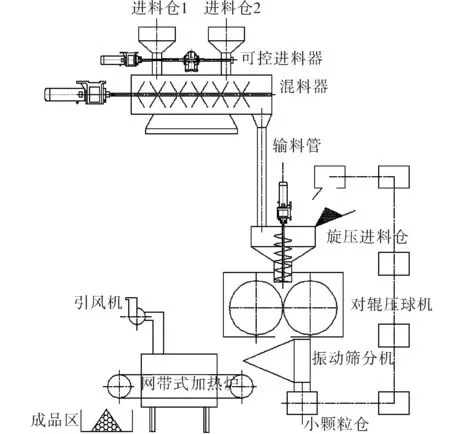

图6为复合氧化钼压块产品工业化生产示意图。其工艺过程为分别将原料氧化钼粉末和辅助物料氧化钙抑制剂从不同的进料仓加入到高速混料器中,原料和辅料的加料量可通过星型卸料器控制,同时喷入雾状粘结剂,待物料和粘结剂完全混合均匀后,通过输料管道进入旋压进料仓,在螺旋进料装置的挤压作用下混合物料经过高压对辊压球机的压制成型和振动筛分机的过滤,将成型的复合氧化钼块送入网带式加热炉中烘干以去除水分,碎小的物料颗粒再次加入到旋压进料仓内二次挤压成型,以提高金属钼的回收率,完成复合氧化钼压块产品的生产。

按照复合氧化钼块工业化生产工艺流程,确定其工艺技术路线如下。(1)混料工艺:原料氧化钼粉末和辅料消石灰粉末、碳化硅粉、碳粉、硅铁粉等采用固-固混合,在三维运动混料机、V型混料机或者卧式自动化强力混料机等设备上实施。(2)压球成型工艺:根据不同混合物料的特点,加入2%~8%的粘结剂,搅拌均匀。将混合好的物料置于15~30 Mp的高压对辊压球机进行压制。(3)脱水烘干工艺:烘干温度设定在150~200 ℃,烘干时间根据复合氧化钼块的大小和厚度设定,烘干装置选择网带式加热炉或热风干燥炉以脱除压球中的水分。

图6 复合氧化钼压块产品工业化生产示意图

3.2 工业化成型设备

3.2.1 工业化混料

复合氧化钼块在规模化生产过程中,混料工艺阶段选择的设备是洛阳中原矿山机械制造有限公司研发加工出的卧式强力混合机,该设备由电机、减速装置、进料孔、出料孔、筒体、旋转支架及混料刀具组成,其工作原理是电机带动旋转支架上的双螺旋混料刀具旋转,将混合物料在筒体范围内进行翻动,内螺旋刀具将物料由中间推向两侧,外螺旋刀具将物料由两侧推向中心,来回翻混的物料又在双螺旋刀具的转动下,沿径向移动变化,从而形成了对流混合,因此物料在很短时间内就能混合均匀。

3.2.2 工业化压块成型

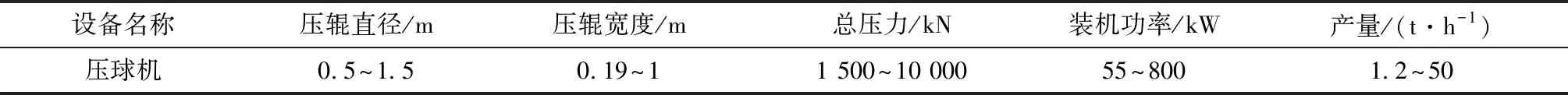

复合氧化钼块规模化压块成型工艺阶段选择的设备是洛阳中原矿山机械制造有限公司研发的高压对辊压球机。该设备由电机、传动减速装置、旋压进料装置、辊坯模具、圆柱挤压辊及液压系统组成,其工作原理是电机带动两个相向且同步转动的挤压辊,一个为固定辊,一个为转动辊,混合物料由上方的预压螺旋进料装置压入,再被压辊连续地代入辊间模具型槽,受高压作用后,混合物料自粘结成密实的椭球形从机下输送带排出。

3.2.3 工业化烘干除水

复合氧化钼块规模化烘干除水工艺阶段选择的设备是网带式烘干炉。该设备由电机、传动减速装置、网带送料机构、加热炉体、抽风系统组成,其工作原理是将欲烘干物料块放置在网带进料口上,在送料机构运动下,使得物料块传送至加热炉体内,物料中的水分在高温下蒸发出来,由抽风系统带走,当水分干燥后,网带恰好将物料从入口输送到出口,落入物料回收区。

复合氧化钼块工业化烘干除水工艺过程:将经高压压球机压制成型的1#复合氧化钼块,放入网带式烘干炉的入口,待加热区温度稳定在180 ℃时,设定网带移动速度20 mm/min,启动电机,1#氧化钼压块经过加热区域的干燥去水处理,落入物料回收区,其烘干后产品技术参数如表9所示,满足炼钢用复合氧化钼块产品标准要求。

表6 混合机技术参数

表7 压球机技术参数

表8 烘干炉技术参数

表9 工业化生产复合氧化钼块技术指标

4 结 论

(1)通过对液压式压块机制备小批量复合氧化钼块产品的工艺探索,验证了该种产品按照原料混合、压制成型及脱水烘干生产工艺制备的可行性,经过对产品各项指标检测,制备出了此生产工艺下满足标准YB/T5129-2012的复合氧化钼块产品。

(2)在混合物料粒度、粘结剂等条件不变的情况下,对复合氧化钼块产品的强度和密度指标分别与成型过程中压制力、保压时间进行详细的研究和分析可知,压块密度随压制力的增加而提高,强度随压制力的增加呈先升后降的趋势,压块强度随保压时间的延长而增加,而对密度影响不大,同时给工业化生产提供了准确的技术参数。

(3)借鉴小批量化生产的工艺和技术参数,对复合氧化钼块产品进行了工业化生产试验,能够制备出每小时在吨位级以上的产量,并对工业化生产的产品作了抽样检测,得出产品的密度不小于2.6 g/cm3,冷压破碎强度不小于493 N,水分含量不高于0.16%,压块产品从2 m高度自由落体掉在硬质地面不破碎,满足氧化钼块产品标准要求。