美欧军事强国大力发展超大型金属零件先进成形装备

2019-05-14李晓红徐可付迎春

李晓红 徐可 付迎春

(1 中国兵器工业集团第二一○研究所,北京,100089)

(2 北京北机机电工业有限责任公司,北京,103109)

高端制造装备是军工制造的核心载体,是武器装备性能实现的重要手段,是提升国防科技工业总体水平的重要基础,是维护国家安全的重要保障。金属零件先进成形装备作为军工制造业中最基础、应用最为广泛的制造装备之一,是军工高端制造装备中的重要组成部分,对于保障武器装备复杂构件整体化、轻量化、长寿命、高可靠、低成本发挥重要作用。近两年,美欧等军事强国围绕新一代武器装备发展需求,在精密铸造、旋压成形、精密锻造等领域推出多款超大型新设备,引领相关制造装备发展的最高水平。

图1 谢菲尔德大学先进制造中心铸造分部最新铸造生产线

1 难熔金属熔模铸造生产线

熔模铸造技术既可生产小型零件也可生产大型零件,与快速成形技术结合大大缩短铸造周期,且相应设备自动化程度越来越高,使得熔模铸造在诸多铸造工艺中脱颖而出,成为国外军工领域应用较多的一种铸造技术。熔模铸造包括制模、制壳、熔化浇注、清理等主要工序,当前各个工序国外都已经开发出相应的自动化

为满足英国航空航天领域对大型钛合金铸件的高效低成本制造需求,谢菲尔德大学先进制造中心铸造分部于2017年3月建成一条欧洲最大的钛合金熔模铸造生产线(如图1所示),浇注能力可达1000kg,铸件重量可达500kg、尺寸可达直径2m、长度2.5m,能够满足当前最大的航空发动机机匣制造需求。该铸造生产线中有几台关键设备:①英国Vatech公司设计开发的名为MegaShell的制壳设施,空间尺寸达27×18×14m,总重量可达2.5T,是全球最大的自动化制壳系统,并配有一台发那科机器人;②美国Retech公司开发的真空电弧重熔炉,包含三个可互换坩埚,分别可熔化重量为250kg、500kg、1000kg的金属,生产铸件的最小重量为60kg,制造500kg的铸件需要熔化1000kg的金属,是全球少数几台可近净成形大尺寸航空航天零部件的设备之一;③其他辅助设备:立体光刻3D打印机,可以使用光敏环氧树脂制作模样(pattern),尺寸可达650×750×550mm;定制化CMS Poseidon五轴数控机床,可制作单件尺寸高达2.6×4.0×2.0m的聚苯乙烯模样。该生产线既是欧洲最大的熔模铸造生产线,也代表了熔模铸造的全球最高发展水平,世界上还有其他四家公司(三家在美国,一家在比利时)拥有同等级别的铸造能力。

图2 美国水星铸造公司的压铸生产线

美国铝业公司是全球最大的铝合金熔模铸件供应商之一,其在薄壁、复杂浇注流道、复杂铸件外形及内部特征、大型铸件等方面均具有独特优势,为“阿帕奇”直升机、F-35 Ⅱ、战斧巡航导弹、军用悍马车辆等武器装备以及波音787、达索航空猎鹰900EX等民用飞机生产了铝合金熔模铸件,对于这些装备减轻重量、提高可靠性等方面发挥了重要作用。2015年,美国铝业公司历时5年研发出新型等轴晶熔模铸造技术,其核心是将陶瓷铸型预热到低于金属凝固点的一个温度值,当铸型注满时金属固化速度可以得到控制。基于该技术的成功突破,美国铝业公司投资2500万美元,在其位于弗吉尼亚州汉普顿市的电力和推进设备工厂建立一条新的等轴晶熔模铸造生产线,旨在实现等轴晶熔模铸造技术的规模化应用。采用该生产线主要用于生产镍基高温合金喷气发动机叶片,重量较原有工艺减轻20%、并能显著提高空气动力学性能,这些发动机叶片可用于现役发动机改造或新一代飞机发动机研制。

2 锁模力高达4500吨的压力铸造设备

压力铸造简称压铸,是将液态或半液态金属在高压作用下高速压入金属型中,在压力下凝固而获得铸件的方法。高压和高速是压力铸造的主要特征,其特点是可获得形状复杂的薄壁铸件,压铸件尺寸公差等级高,表面光洁,一般可不经过机械加工直接使用。当前,压铸机在大型化、自动化、柔性化方面的发展非常迅速。其中:瑞士布勒集团、德国富来公司、日本宇部兴业机械株式会社的压铸机发展最为快速,均有锁模力超过3000T的压铸机。

2017年,瑞士布勒集团美国公司布勒普林斯(BuhlerPrinc e)为美国水星铸造(Merc ury Castings)公司定制了一条4575CCA型高压压铸系统,成为北美运行的最大高压压铸系统(如图2所示)。该系统约有两层车库高,带有辅助工具模具及润滑油等辅料的系统总重超过454T,金属液浇注能力为90.72kg(200lb),锁模力可达到4500T。系统导柱之间有1.905m(75英寸)的自由间距,用以根据需求调整铸件尺寸。该系统是一条高度集成的自动化单元,主要包含如下特征:①有三台ABB机器人系统单元,主要进行浇注、模具喷涂和取件。负责浇注的机器人从熔炉中舀出金属液后几分之一秒内就可将其倒入模具中;模具喷涂机器人负责在浇注之前对模具喷洒润滑剂;负责取件的机器人有效长度超过4.27m(14ft),提升力达181.11kg(400lb)。②带有高压热水(温度可达149℃)和高压喷射冷却(流量达500PSI),有超过100条水道用以保持压铸工装模具在操作时处于热平衡。③包含浇注自动溢出检测,以防止损坏工具。④采用Datanet集成控制系统,对压铸过程进行精确控制;⑤带有二维条形码的集成零件标记,可在整个生命周期内实现零件可追溯性。⑥包含一个集成的排放捕捉系统从压铸过程中吸收蒸汽,过滤排放物后,引入新鲜空气到车间,保证压铸车间的洁净环境。采用该系统为水星海事公司制造的4.6L V-8四冲程弦外发动机缸体铸件在2018年北美压铸协会举行的压铸比赛中获得大奖。

图3 采用MJC旋压设备(左)制造波音777X和737MAX引擎外壳的前缘蒙皮(右)

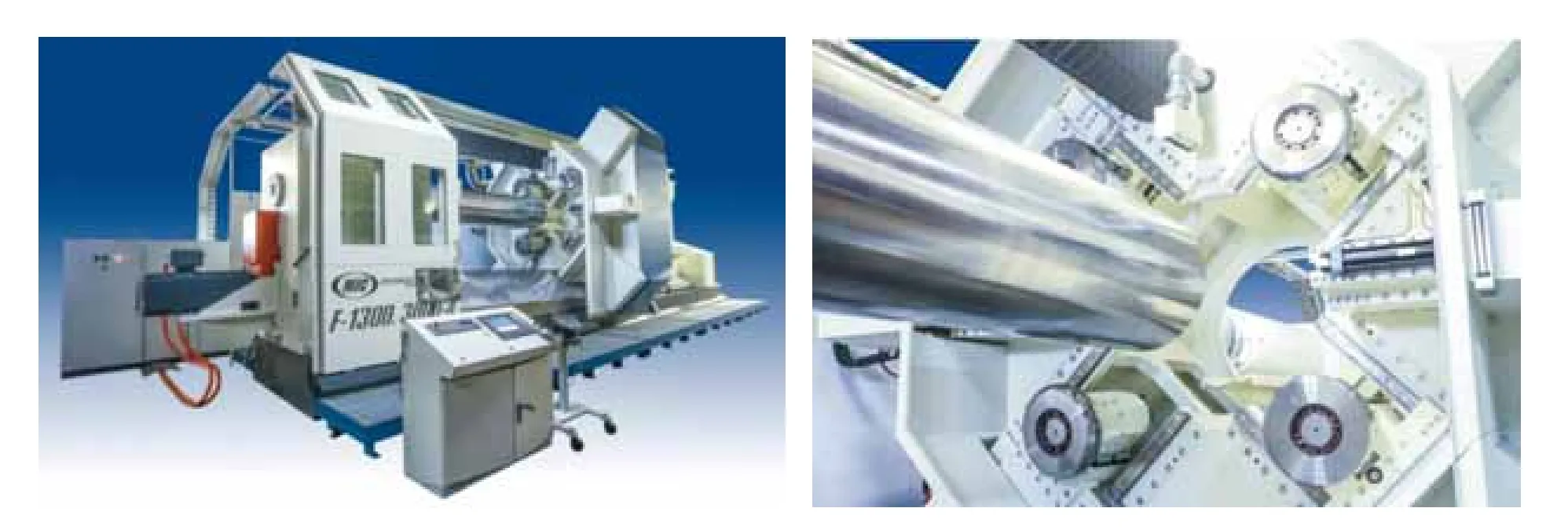

图4 美国MJC公司F1300.3000.4型四旋轮数控旋压机外观

3 超大型金属旋压成形设备

金属旋压成形技术是通过旋转使工件受力点由点到线,再由线到面,同时在某个方向施加一定的压力,使金属材料沿着这一方向变形和流动,从而成形加工出某一形状零件的技术。旋压设备是伴随着旋压技术的成熟而逐渐发展起来的一种成形加工设备。旋压技术的水平高低主要反映在旋压成形设备上。在旋压工艺和设备的研究发展方面,美国、德国处于领先地位,旋压成套设备已经实现数控化、专业化、系列化,在飞机、导弹、火箭弹以及大型航天固体发动机壳体等零件制造中获得广泛应用。

美国MJC工程技术公司是世界发展和制造数控金属旋压设备的领导者,是美国最大的旋压设备研发制造公司,推出多个系列的极具市场竞争力的数控旋压设备,如SP系列、SPT系列、OSC系列等,相关产品已经为美国海军造船厂、霍尼韦尔、GKN航空等军工生产企业所使用。2016年,该公司为GKN航空公司定制的SPC-270-150型数控旋压机开始投入运行,用于生产波音777X和737MAX引擎外壳的前缘蒙皮,该蒙皮为不圆零件(不圆度为216~229mm),如图3所示。该设备可生产直径最高达6.858m、厚度为15.9mm的铝合金坯料,旋压成形零件可为不圆零件,并且保证严格的公差要求,所涉及的关键技术包括:采用西门子Sinumeric 840D sl数控系统、机器人加热系统、MJC公司专有的伺服泵控制的GreenPower液压动力单元、热成像摄像机。机器人加热系统与旋压成形过程通过西门子数控系统进行控制,热成像机对成形质量进行实时检测,采用GreenPower液压动力单元可节能40%以上(与传统液压泵电机相比)。GKN公司已经验证采用该设备可以显著缩短制造周期、降低工具成本,同时可提高零件质量一致性。

美国MJC工程技术公司还开发出全新一代的四旋轮数控旋压设备,代表了旋压成形技术的最高水平。筒形件强力旋压成形在零件重量优化、减少加工步骤、控制壁厚精度等方面具有很大潜力。新一代四旋轮数控旋压设备的特点包括:①四个旋轮的压力对称均衡;②带有线性轴承的超长滑块;③使用双螺丝杆驱动水平滑块/Z轴;径向滑块用液压驱动/X轴;④高强度的径向滑板/X轴;⑤模具快速更换;⑥快速故障诊断;⑦采用西门子Sinumerik控制系统;⑧采用MJC公司独有的工艺编程软件。图4为该公司目前最为先进的四旋轮数控旋压机,可旋压工件直径200~1300mm,长度3000~6000mm。

图5 旋压成形的“猎户座”飞船乘员舱前进压力舱样件

Spincraft公司是当前美国唯一一家致力于航天领域旋压技术的公司,拥有强大的旋压技术能力,其大型旋压成形设备采用数控系统控制,可以保持旋压件的尺寸精度,最大可成形板材的直径可达5.309m、厚度可达127mm。美国NASA与Spinc raft公司展开合作,采用旋压成形装备制造了“猎户座”飞船乘员舱前压力舱舱壁(FPVBH)样件(如图5所示)、“太空发射系统”芯级燃料贮箱盖以及J-2X发动机燃烧室衬套等诸多航天装备用零部件。

莱菲尔德公司是德国甚至世界的旋压设备老牌生产企业,实力非常强劲,拥有多个系列的高质量全自动数控旋压设备,如AFPM系列、EN系列、FFC系列、SC系列、ST系列等。其中,该公司开发的ST系列重型数控旋压机采用三旋轮设计,具有如下特点:①可以减少能源和材料成本;②减少工艺步骤;③可以提高旋压零件性能;④快速工具更换;⑤高生产率。该系列机床尤其适合成形大型回转体、对称、中空的等壁厚或变壁厚零件(包括筒形件、锥形件、压花卡盘等形状),适于加工的材料包括硬质合金钢、铝合金等材质,可用于航空、航天、车辆等领域燃料贮箱、传动轴、管件、火箭壳体等零件的加工。其中,ST 650 H 9100-4RS型,具有可变的成形加工长度,正向旋压成形长度可达9m、反向旋压成形长度可达13m以上,其最大轴向行程达9100mm,可承载质量达4t的工件,旋压管件的直径范围为60mm~650mm。

4 5万吨级以上重型闭模锻造设备

大型整体模锻件是彰显国家综合实力的重要标志之一,重型闭模锻液压机是生产航空大型整体模锻件、发展大型军民用飞机的基础设备。相比开模锻造和自由锻造,闭模锻造所获得锻件几何形状更复杂、尺寸精度更高、表面质量更好、力学性能更优异,最大限度接近于成品件。目前,除中国2013年建成投产8万吨模锻液压机外,世界上拥有5万吨级以上闭模锻液压机的国家还有美、俄、法3国。

图6 美国韦伯金属公司6万吨超重型锻压机

美国韦伯金属公司是德国奥脱福奇公司的全资子公司,是全球顶尖的航天航空锻件生产企业,于2018年10月在位于洛杉矶东南部的新工厂内展示了一台全新的、投资额为1.8亿美元的6万吨锻压设备(如图6所示),由西马克(SMS)集团梅尔(Meer)公司制造。此设备是由私营机构投资建造的全球最大下沉式锻压设备,用于成形超大型铝合金、钛合金锻件。该设备近10层楼高,只有近三分之一位于地面以上,可以进行冷锻与热锻,其最大冲压行程为2m,最大冲压速度为16mm/s,所用模具尺寸可达6m×3m,工作行程2m,所生产的铸件重量可达386T。该设备还配套两台加热炉:一台是直径为10.06m(33ft)的环形加热炉,用于预热钛合金坯料;一台是传送带式炉,用于铝合金坯料。韦伯金属公司将使用该设备首先生产波音737MAX飞机的主起落架梁锻件。新设备将为包括空车、波音公司在内的航空航天客户对更大、更复杂的整体钛合金、铝合金锻件的需求和期望,在降低零部件重量和复杂性的同时,还有助于飞机和航空航天公司改善其环保工作,将为未来飞机、航天器等航空航天领域超大型锻件制造奠定基础。

美国铝业公司于2012年对5万吨闭模锻压设备进行现代化改造,采用最新的液压和电子控制系统,实现了重型闭模锻压成套设备及其配套设施的完整性和系统性,另外还解决了超大型铝合金锻件闭模锻造的工艺控制和模具设计制造等诸多技术难题,包括材料塑性变形、应力消除、模具结构设计和模具材料制造等,可以锻造铝合金、钛合金、镍合金、高强钢等多种材料,为闭模锻造在航空、航天、兵器、核电等超大尺寸整体结构件上的应用奠定了基础。2014年,美国铝业公司采用该设备闭模锻造出两件世界上最大的战车整锻铝合金车体底部(简称“车底”)样件,尺寸为6.1×2.1m(如图7所示),也是全球首次实现战车车底的整体锻造成形,整体锻造车体的抗弹性能是传统焊接铝合金车底的2倍,整体锻造车体未来有望取代目前使用的焊接车体,显著提升大型战车的生存能力、促进轻量化,对战车研制产生深刻影响。F-35A机身的5个、F-35B机身的6个和F-35C机身的4个精密复杂整体铝制隔框,以及A380后翼梁模锻件都使用美国铝业公司5万吨锻压机制造。此外,美国精密铸件公司下属Wyman-Gordon业务部也有一台5万吨闭模锻压机,主要用于F/A-18、F-15、C-17、V-22、H-60、F-22等军用飞机以及 A320、A330、A340、A350、737、777、787等名用飞机中大型整体承力件的制造。

俄罗斯VSMPO-AVISMA公司是一家大型的航空钛制造公司,拥有7.5万吨、3万吨、2万吨、4000吨、2000吨等多个型号的锻压设备,主要为俄罗斯本土以及欧洲、美国航空制造商生产不同形状和应用的锻件。该公司拥有的1台7.5万吨闭模锻压设备,可自动控制锻造速度和锻造压力来确保锻件质量,主要为俄罗斯、欧洲、美国航空制造商生产超大型锻件,如波音787、空客A380等型号飞机的钛合金主起落架梁都采用该设备制造。此外,该公司已经掌握了波音777、空客A380用Ti-10V-2Fe-3Al转向架梁锻造技术,最大锻件重量可达3240kg(7142lb),最大外形尺寸为4.2m(165.35in)。

图7 美国铝业公司5万吨锻压机(左)制造的整体锻造铝合金车体样件(右)

法国奥柏杜瓦(Aubert &Duval)特钢公司是世界顶级合金生产商埃赫曼(Eramet)冶金矿业集团的子公司之一,是设计、开发并商业化高性能钢、高温合金、铝或钛零件的全球领导者。该公司拥有2.2万吨、4万吨、6.5万吨等多个级别的闭模锻压设备。其中6.5万吨设备重量约为埃菲尔铁塔的2倍,由乌克兰新克拉马托重型机器厂制造,用于生产钛合金模锻件和航空铝合金模锻件。

5 万吨级等温锻造设备

等温锻造技术是指模具与坯料处于大致相同的恒定温度下,以较低变形速率进行锻造的方法,其优点是材料变形抗力较低,以较低吨位的设备即可生产较大尺寸的精密锻件,组织性能均匀,近无余量等;缺点是模具及加热装置成本较高,生产效率较低,主要用于质量要求高、难成形材料和贵重材料的成形,如钛合金、粉末高温合金、陶瓷、金属间化合物及金属基复合材料等,被认为是制造未来新一代飞机发动机的关键技术。

美国第三代F100和F110系列推比7-8涡扇发动机以及第四代F119系列推比10一级涡扇发动机的风扇叶片、压气机叶盘和涡轮盘都是采用等温锻造设备生产的。美国ATI公司、精密铸件公司、美国铝业公司等都拥有强大的等温锻造能力。其中,美国ATI公司在2011年收购拉迪斯锻造公司后成为等温锻造能力最强的公司,包括1台4500吨、1台1万吨、1台1.25万吨的真空等温锻造设备。其中1.25万吨设备是目前全球范围内吨位最大的等温锻造设备,设备总量超1200T,采用下沉式结构设计(地面以上部分为 10.06m(33ft),地面以下部分为8.23m(27ft)),采用四个重量超45.36T(100,000lb)的拉杆作为支撑结构,该设备配备了先进的液压和电气控制装置,液压机的最大输入功率不超过275马力,锻造速度可调,最大压力可达12500T,并集成了真空室、多工位炉、零件后处理系统等。从2018年开始ATI公司投资9500万美元在1.25万吨设备基础上开始研制第4代等温锻造设备,以满足航空航天喷气发动机市场不断增长的需求。

6 结束语

美欧等军事强国围绕新一代武器装备发展需求以及新工业革命发展浪潮,积极引入信息技术、数字化技术、智能化技术等新技术,推动先进成形装备向吨位极端化、操控自动化智能化等方向发展,力求在该领域抢占战略制高点,使其成为维护国家安全、推动制造业整体跃升和抢占竞争优势的重要手段。