活性炭吸附塔传热模拟及设计优化

2019-05-14郭天宇肖荣晖严大洲

姚 心, 郭天宇,2, 肖荣晖, 严大洲, 刘 诚

(1.中国恩菲工程技术有限公司, 北京 100038; 2.中国科学院过程工程研究所, 北京 100190)

0 引言

目前,多晶硅生产主要采用改良西门子法[1]。在改良西门子法生产多晶硅的过程中,三氯氢硅与氢气在高温环境下发生反应,沉积生成多晶硅。原料三氯氢硅和氢气的纯度直接决定产品多晶硅的品质[2-4]。国内外多晶硅厂主要是利用活性炭在低温高压的条件下去吸附回收氢气中的杂质,待吸附饱和后,通过高温低压的方式使活性炭再生[5]。活性炭再生的彻底性直接关系到了回收氢气中的硼、磷、碳、氧、氮及其它金属杂质的去除率,关系到氢气的纯度。

影响吸附剂再生的重要因素是活性炭吸附塔内部结构形式,吸附器内部结构形式直接影响到内部的温度场及热传导效率,进而影响活性炭吸附效果[6-10]。本文利用CFD模拟计算方法,对某活性炭吸附塔进行传热模拟计算,完成吸附、脱吸、再生三个不同工作阶段下整个塔器的温度场分析及升降温变化曲线,根据仿真结果,对吸附塔内套管及外伴管的设计及工艺条件进行理论验证和优化。通过分析底部封头氢气进口的气体分布效果,及后续塔内气体扩散情况,对入口设计的合理性进行了验证。

1 计算模型

1.1 几何模型

活性炭吸附塔内的传热主要是通过高温、低温介质实现的,介质液体通过外夹管和内套管对吸附器进行传热。活性炭吸附器的吸附(降温)、脱吸(升温)过程是一个随时间变化的过程,而活性炭吸附器内部结构比较复杂,进行瞬态模拟计算量非常大,对此有必要对活性炭吸附器进行合理简化,以减少计算网格数,缩短计算时间。

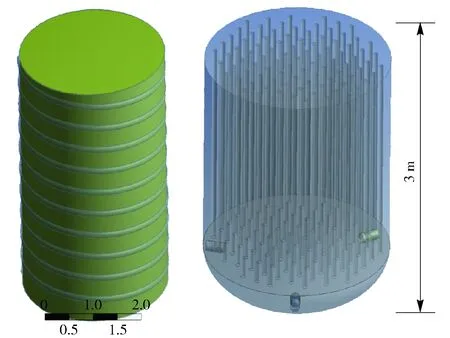

相对于内套管内介质对吸附器内的传热,外夹管内介质对吸附器的传热在较短时间内即可达到稳定(10 min左右)。因此,外夹管内介质对吸附器外筒的传热可通过稳态计算得到;在此基础之上,以吸附器外筒内壁面温度为边界条件,对内套管内介质对吸附器的传热过程进行非稳态(瞬时)模拟计算,得到吸附器内温度随时间变化情况。活性炭吸附器计算模型及吸附塔氢气进口结构模型如图1、图2所示。

图1 活性炭吸附塔模型

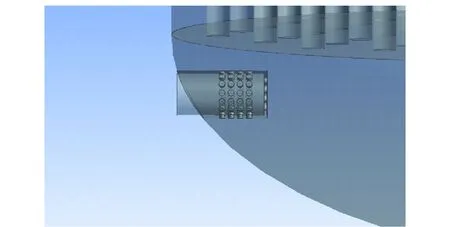

图2 进气口流体域模型

活性炭吸附器计算网格划分是在网格划分软件Meshing下进行的,非稳态模型划分网格总数量为205 065,网格质量skewness为0.608 9,Aspect Ration为15.95;三进口模型网格总数量1 484 040,网格质量skewness小于0.9,Aspect Ration数小于20。

图3 活性炭吸附塔模型网格划分

1.2 数学模型

1.2.1 CFD控制方程

模拟计算的质量守恒方程的表达式为:

(1)

对应的动量守恒方程为:

(2)

1.2.2 标准k-ε方程(Standardk-εModel)

在Standardk-εModel模型中,关于k-ε的输送方程如下:

(3)

(4)

上式中,Yk和Yw分别代表湍动生成的k和w,Sk和Sw为自定义源项。Gk代表的是由于平均速度产生湍流动能;计算如一般k-ε方程湍动生成一样。Gb是由湍动形成的湍流动能。σk与σε分别是k和ε的湍动普朗特数。

1.2.3 多孔介质模型

多孔介质的动量方程具有附加的动量源项。源项由两部分组成,一部分是粘性损失项(Darcy),另一个是内部损失项:

(5)

其中Si是i向(x,y,orz)动量源项,D和C是规定的矩阵。在多孔介质单元中,动量损失对于压力梯度有贡献,压降和流体速度(或速度方阵)成比例。

1.2.4 阻力系数的计算

活性炭吸附塔模拟计算的难点是缺少运行工况下活性炭的阻力系数数据。对此解决的办法是根据活性炭的压降数据图,理论计算得吸附器内活性炭的阻力系数。根据不同进气条件下的压降值,最后得惯性阻力系数C2为8.29×105,速度阻力系数1/a为4.04×108。

2 结果与讨论

2.1 整塔升温过程非稳态仿真计算

2.1.1 纵向中心剖面温度分布图

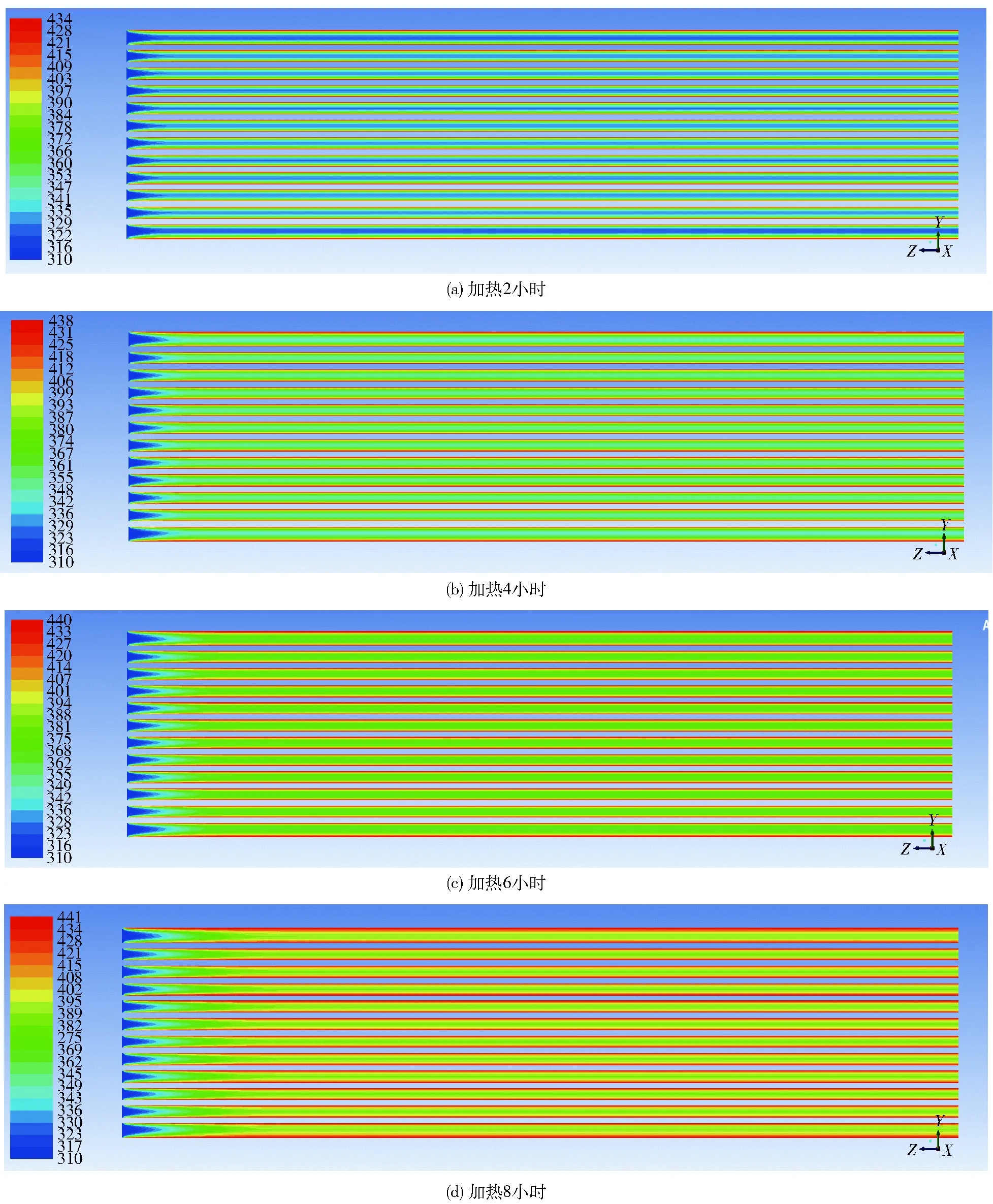

在稳态计算结果的前提下,模拟计算了12 m高吸附塔整塔内的气体流动及温度分布情况。图4所示为活性炭吸附塔在不同加热时间下纵向中心剖面温度分布图,吸附塔内部不断吸收外夹管和内套管的热量。温度分布图显示随加热时间的增长,吸附塔内温度不断升高。不同加热时间结果表明,塔内剖面温度在进口处不断发展,经过一段距离后发展稳定。

图4 纵向中心剖面温度分布图

2.1.2 不同高度剖面温度分布对比

图5为加热8 h后塔内不同高度处的剖面温度分布(仅流体域显示,中间空隙为热水内套管)。温度分布图显示,除局部外各高度剖面温度分布较均匀。不同高度剖面分布结果显示,距进口1 m处剖面温度低于距进口2 m后剖面, 2 m以后各处剖面温度分布一致。这表明塔内温度流场在进口处不断发展,经过2 m左右后发展稳定。通过吸附塔内部温度流场的模拟计算,验证了吸附塔内结构设计的合理性。

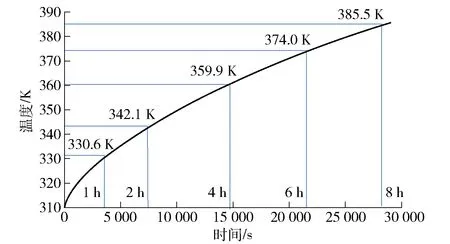

2.1.3 活性炭吸附塔升温变化曲线

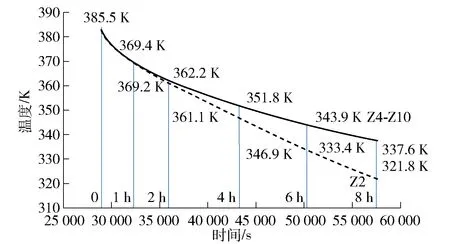

通过监控不同加热时间下吸附塔内各处剖面的平均温度数值,得到了吸附塔加热8 h内的温度变化曲线。在加热开始时,吸附塔内温度迅速升高。随加热时间的增长,升温速率不断减小。在加热8 h后,吸附器流体域剖面平均温度达到385.5 K,满足了工艺对活性炭吸附塔内温度的要求。为提高加热后活性炭吸附塔温度,后续可适当调整进气温度等工艺条件。

图6 距进口2 m后(2~10 m)剖面平均温度随时间变化

2.2 吸附塔整塔降温过程非稳态仿真计算

在上一阶段活性炭吸附塔加热8 h,温度达到385.5 K基础上继续进行降温过程模拟,模拟计算了12 m高吸附塔内的气体流动,温度分布情况。图7为吸附塔内不同高度处剖面的平均温度随时间的变化曲线,降温8 h后,距进口4 m后剖面(流体域)平均温度达到337.6 K。相对于升温过程8 h后温度升高75.5 ℃,降温过程进行8 h后温度下降47.9 ℃,建议适当调整工艺条件。

图7 降温变化曲线(Z2:距进口2 m处剖面;Z4-10:距进口4、6、8、10 m处剖面)

2.3 三进口分布器设计对塔内温度分布的影响

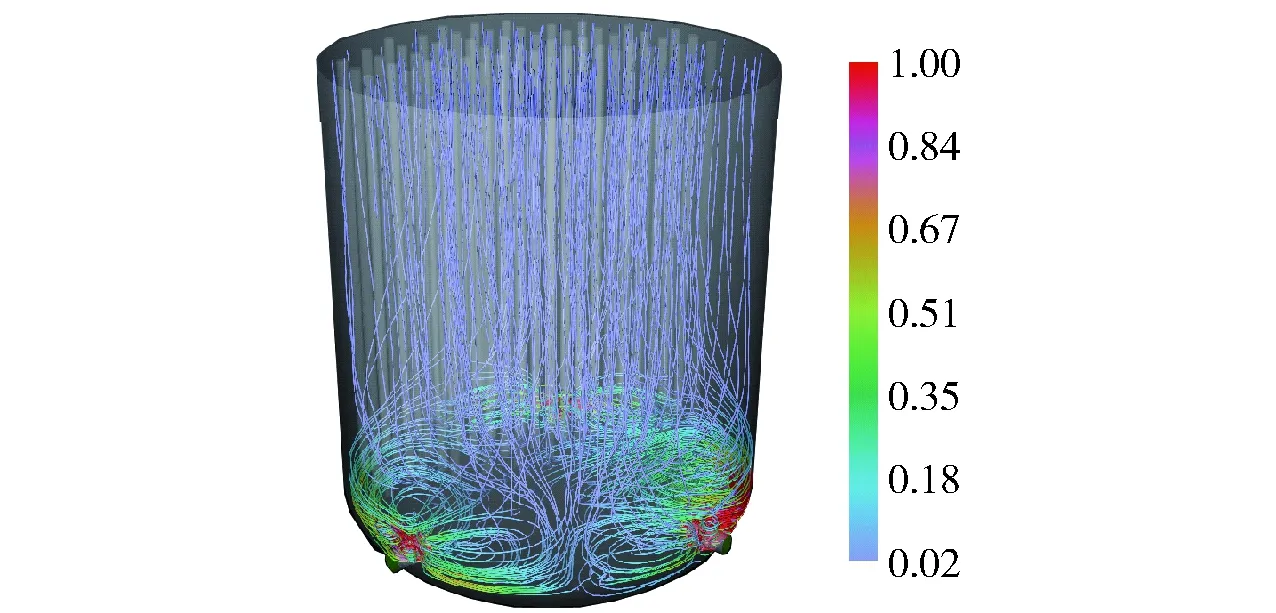

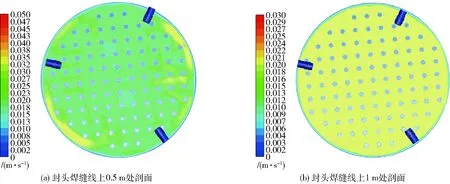

气体速度流线图仿真结果表明,气体自进口喷出后向两端分散,形成涡流,后较均匀的分散进入整个吸附塔内。气体喷头上方速度较高,在经过进入塔内一段距离后达到一致。气体速度云图仿真结果表明封头焊缝线上方高速气体逐渐减弱,焊缝线0.5 m以上剖面速度几乎达到均匀分布。这验证了三进口分布器设计的合理性。

图8 气体速度流线图

3 结论

本文通过CFD模拟方法,计算并分析某项目多晶硅活性炭吸附塔吸附、脱吸全工况下的温度场分布以及升温、降温速率曲线,对活性炭吸附器的结构设计和工艺条件进行验证和优化,最终强化了换热管换热效率。

图9 三进口分布器下塔内的气体速度云图