基于CPFD的流化床反应器的数值模拟

2019-05-14王淑婵张升学杜国山张立栋

姚 心, 王淑婵, 吕 东, 张升学, 杜国山, 张立栋

(1.中国恩菲工程技术有限公司, 北京 100038; 2.东北电力大学, 吉林 吉林 132012)

流化床作为一种高效反应器,因其具有较高的传质传热、操作简单可靠等特点,目前已被广泛应用于冶金领域,几乎所有的矿石处理都涉及到各种气- 固和液- 固流动过程,包括输送、混合、分级、干燥、吸附等物理过程以及燃烧、煅烧和许多催化反应过程[1]。因此,流化床反应器的结构设计与放大至关重要。

由于工程实际中很难直接观察流化床内颗粒的运动状态,现场实际运行中只能根据经验操作,不能使流化床设备工作在最优化条件下。而数值模拟可以全面展现出流化床内流体- 固体颗粒的动力学特性,为实际应用提供科学的理论指导[2-3]。

本文以两种典型的流化床反应器- 多晶硅氢化流化床反应器和四氯化钛氯化流化床反应器为例,采用一款比较成熟的、专门针对工业领域气固流动的计算软件Barracuda模拟研究颗粒的流态化过程,其与传统CFD软件的不同之处是基于CPFD的计算方法来求解颗粒- 流体耦合的流动问题[4]。

1 CPFD数学模型

目前流化床模拟大多采用计算流体力学(CFD)方法,但CFD在处理大量颗粒两相流体系时候尚有欠缺,包括欧拉拟流体模型、DEM离散元模型和DPM 离散相模型在内的数学模型都存在各自的局限性,欧拉拟流体模型在颗粒拟流体化后丢失了大量颗粒信息,DEM 离散元模型因两个求解器互相耦合从而严重影响计算速度,难以满足真实问题所需颗粒总量的模拟,DPM 离散相模型则忽略了颗粒间的相互作用,仅限于低颗粒浓度体系[5]。

而所谓CPFD方法是基于CPFD(computational particle fluid dynamics)方式的数值计算方法,流体相采用Eulerian方法,颗粒相采用Lagrangian方法,动量方程用Navier- Stokes方程表示,其中流体通过曳力影响颗粒,颗粒通过位移影响流体,从而达到流体和大量颗粒在三维空间内的耦合求解[6]。本方法将采用“计算颗粒”来“打包”一定数量在特定位置具有相同性质的颗粒,通过相间插值算子将颗粒信息映射到欧拉体系,运用颗粒应力方程在Eulerian体系下计算曳力并映射回Lagrangian体系,最后在Lagrangian体系下求解计算颗粒的运动[7-9]。

基于CPFD技术开发的Barracuda是一款致力于工业级流态化及化学反应模拟的商业软件包,以其快速的仿真建模方法、高效稳定的多相流耦合求解器、便捷的化学反应建模方法、工业级的颗粒模拟数量等优点在工业级流化床反应器仿真模拟中处于领先地位[10]。

2 多晶硅氢化流化床反应器的数值模拟

2.1 模型参数

氢化方法是多晶硅生产中处理四氯化硅的一种极其有效的方法,以四氯化硅、硅粉、氢气为原料辅以氯化氢,以氯化亚铜或镍为催化剂,在流化床反应器中进行气固相反应。在反应器内固体颗粒被充分流态化,未反应完全的颗粒被配套的旋风分离器捕捉、收集,并重新回到流化床参与反应[11-13]。氢化流化床反应器是多晶硅生产中氢化工序的核心设备,其生产效率直接决定氢化工艺的先进性,一般为普通固定床或流化床,颗粒的流动特性还有很大的提升空间,其气固接触、混合与传热传质效率有待改进和提高[8]。

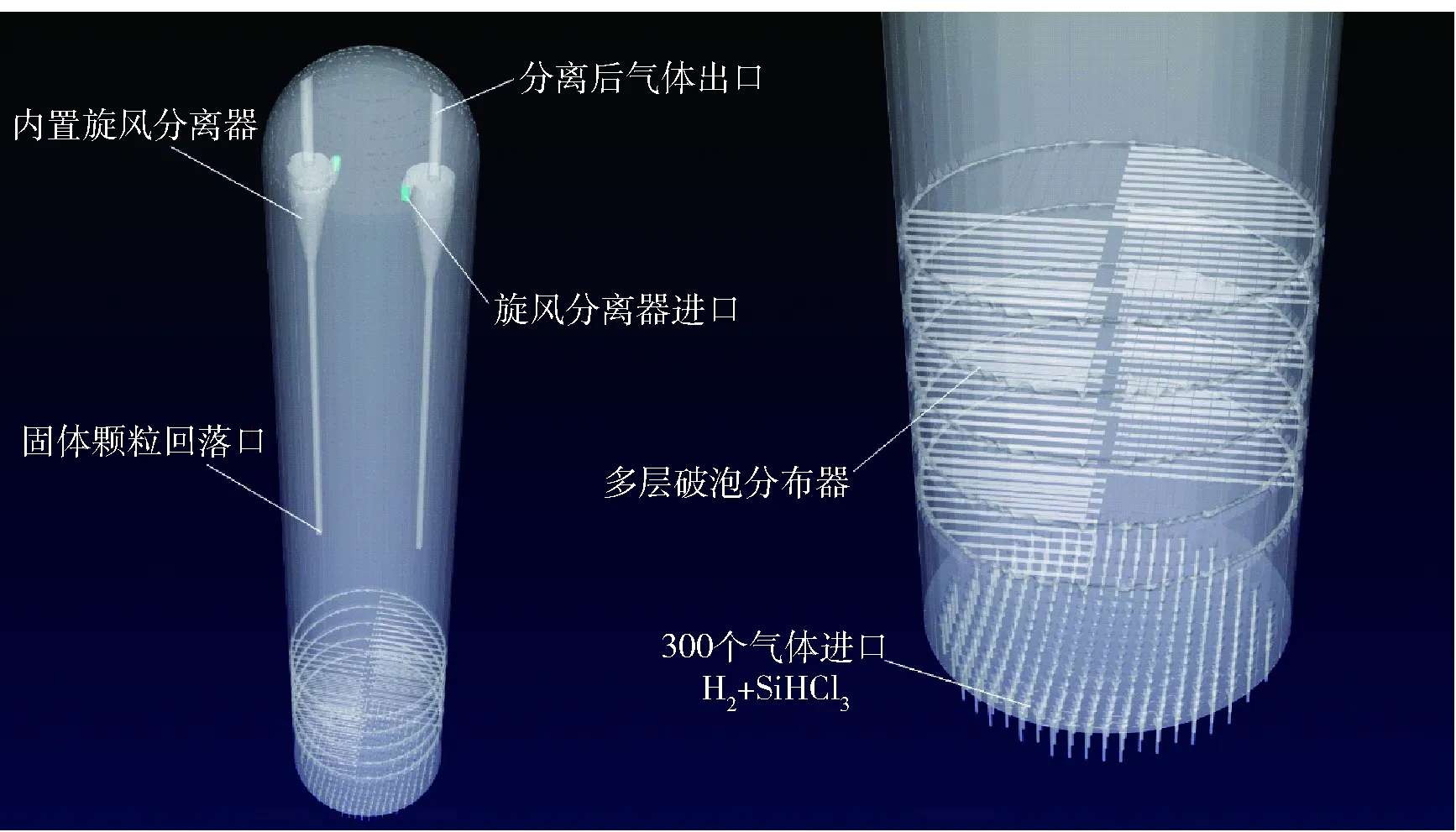

氢化流化床反应器按功能基本可分为下部气体分布器,中部流化反应段,上部除尘净化段。洛阳某厂氢化流化床反应器尺寸为Φ2 000×20 000 mm,下部设有300个进气口,半径为15 mm。上部设置2个旋风分离器,因是标准结构,内部流动状态不予考虑,仅采用连接器将进出口相连[14-16]。采用solidworks建模,并使用Barrucuda自带的笛卡尔网格划分方法生成中等精度结构化网格,具体多晶硅氢化流化床反应器模型见图1。

图1 多晶硅氢化流化床反应器模型

2.2 模拟结果

以静止床层作为模拟的初始态,t=0 s底部气流开始进入,后续进料是根据反应的硅粉间断进料,即根据压差进行控制,低于压差时,打开硅粉阀,下料,达到压差时,停止进料。

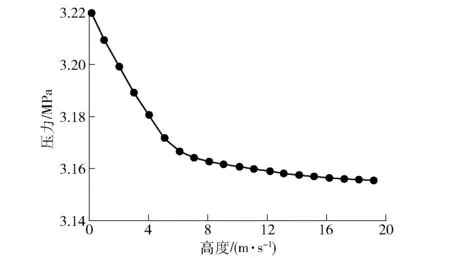

为了验证模拟的可信度,对氢化流化床轴线各高度的压力进行了定点监测,见图2。由图可知,8 m内的压降基本为0.6 MPa,与实际运行结果基本一致,证明模拟结果真实可信。

图2 压力/压力梯度- 高度曲线

同时,监测压力有助于流化床的状态控制,压差突然变大,说明流化床内有堵塞现象;压差突然变小,流化床内颗粒完全反应,进料不足,系统不稳定。

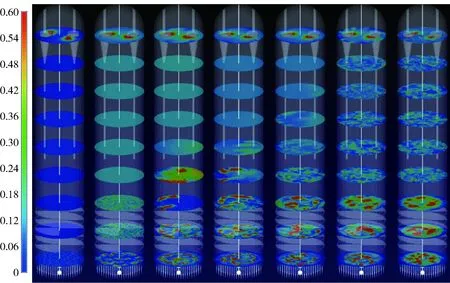

模拟时分别监控运行过程的气相速度、床层压降和颗粒分布等参数,作为生产中的重要控制点。图3为0~150 s时硅粉的体积分数云图,气体经破泡分布器进入床体带动颗粒向上运动。

由图3可知,颗粒在混合气体的作用下迅速上升,当颗粒上升至反应器中段时,气体速度降低,部分颗粒因密度和粒径较大回落到下部再开始新的循环;而小颗粒在中段保持悬浮,维持不变,形成了浓度很小的分离空间,没有死区出现。可通过对氢化流化床的CPFD数值模拟观测硅粉的运动轨迹,防止堵塞。

图3 Si的体积分数云图

图4 气体速度云图

分布器的结构设计对炉内介质的流化状态和氢化转化率有着重要影响。之前已通过数值模拟对破泡分布器分布方案进行了比选,改进的破泡分布器使得相同转化率的情况下,抑制并破碎气泡、延长停留时间、强化气固两相接触、减轻返混、改善气体在流化床内部的分布,增加气体流量和流速。

由图4气体速度分布云图可知,气体进入流化床反应器后,在下部进气口附近的速度分布较差,随后气体上升,气体分布的均匀性也逐渐提高,产生稳定的流化状态,反应充分进行。

图5 硅粉的粒径分布云图

氢化流化床上部除尘净化段的关键是内置旋风分离器的选型、设计与控制。由图5硅粉的粒径分布云图可知,氢化流化床下部粒径大的颗粒在底部堆积,与气体不能充分接触,反应较差,在生产实践中可将200 μm以上的颗粒筛除,提高生产效率。上部颗粒粒径过小,反应速率不高,可通过旋风分离器除尘净化排出,而较大的颗粒于旋风分离器下料脚处回落继续参与反应。旋风分离器的分离效果必须适宜,可根据模拟的粒径范围确定旋风分离器的选型和内置定位。

通过对氢化流化床反应器的CPFD数值模拟,还可进一步对内置旋风分离器进行改进,设计允许更高的流化床液面高度,比如说缩短了旋风分离器下料脚的长度、改进浸入式阀门设计等,指导生产实际。

3 四氯化钛氯化流化床反应器的数值模拟

3.1 模型参数

洛阳某厂从国外引进的四氯化钛氯化流化床反应器尺寸为Φ3 850×9 000 mm氯气使由原矿、金红石、焦炭等颗粒组成的混合料流态化,在高温下反应生成TiCl4。而当固体颗粒有非常大的密度和粒径分布时,分离易出现流化不足。可应用Barracuda找到流化不足的原因,并且确定氯气上升位置以及冲蚀现象,指导生产实际[17-18]。

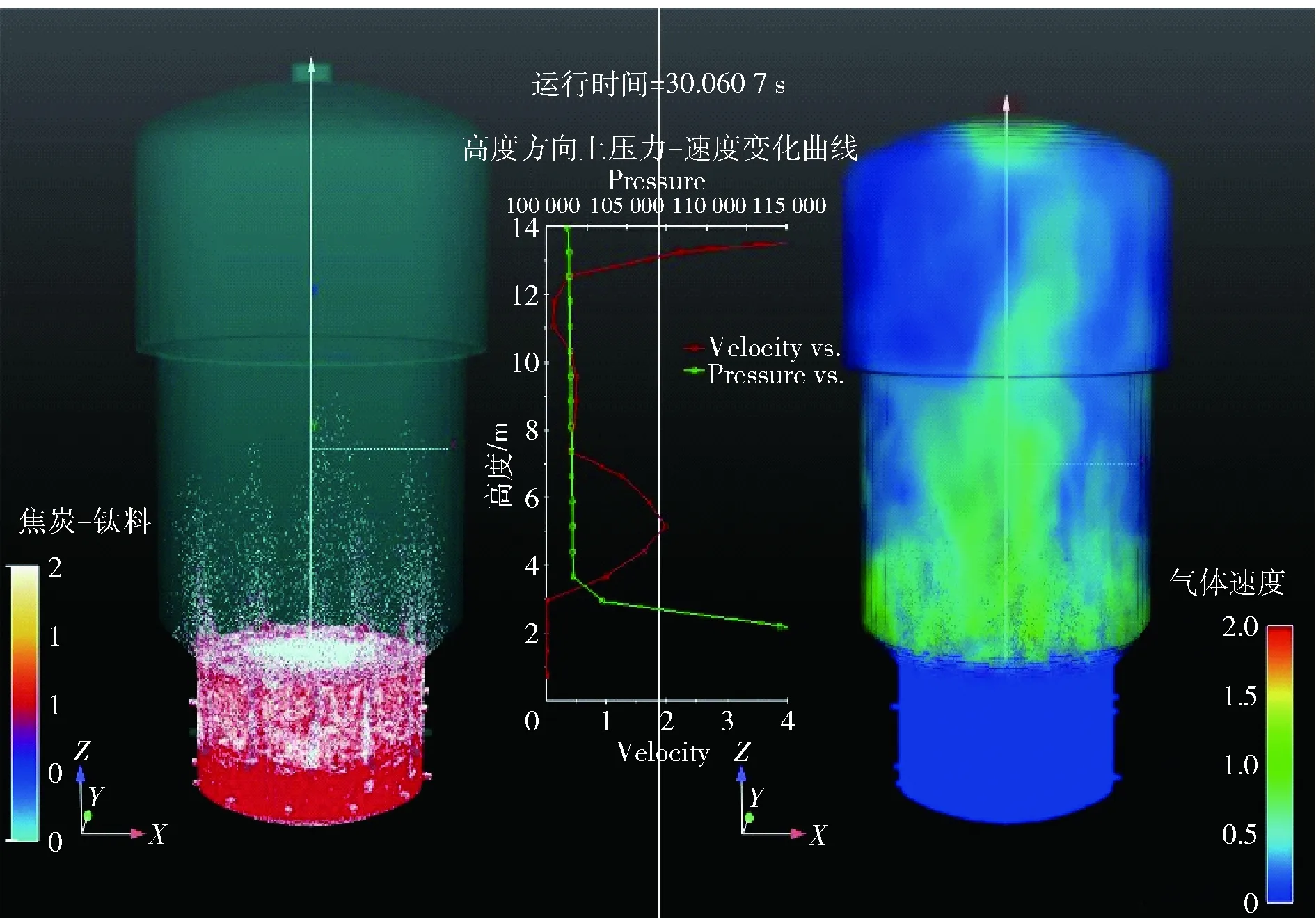

采用solidworks建模,并使用Barrucuda自带的笛卡尔网格划分方法生成中等精度结构化网格,具体流化床反应器模型见图6。

图6 四氯化钛氯化流化床反应器模型

3.2 模拟结果

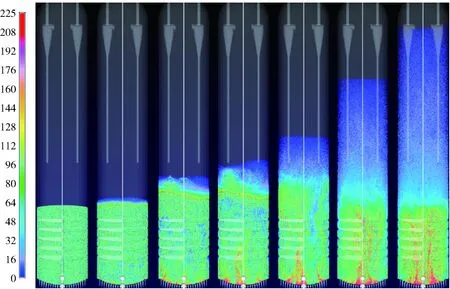

四氯化钛氯化流化床反应器内颗粒/气相模拟结果见图7所示,气体流经固体颗粒构成的床料层,当气体流速比较低时,固体没有相对运动,气体经颗粒之间的间隙流过床层。在此基础上进一步提高气体流速,气体对颗粒的曳力(及气体流进颗粒表面的摩擦力)和浮力之和超过了颗粒的重力,颗粒被悬浮起来,颗粒之间不再有作用力,气固体系具备了流体的性质,固体被流化,反应充分进行。

通过绘制中心位置的压降- 气流速度曲线,确定曲线上的压降转折点,进而可求得流化床反应器的最小流化速度。

4 结论

本文运用计算颗粒流体力学(CPFD)商业软件Barrucuda对两种典型的流化床反应器- 多晶硅氢化流化床反应器和四氯化钛氯化流化床反应器进行了数值模拟,结果表明该方法能够较准确的预测颗粒/气相的流动状态,在流化床工业设计放大、运行和工艺优化等方面发挥指导作用,为设计人员和使用人员的设计、选型、控制和操作提供相应的理论依据。

图7 流化床反应器内颗粒/气相模拟结果

[1] 王天宇.鼓泡流化床气固两相流颗粒行为数值模拟研究[D].哈尔滨:哈尔滨工业大学,2013.

[2] 张锴,Brandani Stefano.流化床内颗粒流体两相流的CFD模拟[J].化工学报,2010,61(9):2192-2207.

[3] 贾文广,程爱平,孔祥鑫,等.基于计算颗粒流体动力学的流化床气固两相流场特性分析[J],机械制造,2018,(4):29-32.

[4] 张向阳.工业级流体颗粒系统分析软件Barracuda[J].CAD/CAM与制造业信息化,2011,(11):29-32.

[5] 吴锋,钟真武.基于CPFD的流化床数值模拟[J].当代化工,2014,43(10):2166-2168.

[6] 张建军,冯自平,朱德明.水平内循环流化床气化特性数值模拟研究[J].工程热物理学报,2018,39(2):366-372.

[7] 张贤,葛荣存,蔡润夏.连续进出料CFB密相区中颗粒横向运动行为模拟研究[J].中国电机工程学报,2018,38(02):413-420+672.

[8] 张瑞卿,杨海瑞,吕俊复.应用于循环流化床锅炉气固流动和燃烧的CPFD数值模拟[J].中国电机工程学报,2013,33(23):75-83.

[9] 张立栋,王子嘉,李少华,等.导向管直径对喷动床流动特性影响的计算颗粒流体力学数值模拟[J].化工进展,2018,37(1):14-22.

[10] 李红.中速磨煤机静态分离器中煤粉分离特性研究[D].北京:中国矿业大学,2017.

[11] 王荣跃,马军.内置并联式旋风分离器在多晶硅氯氢化反应器中的应用[J].化工装备技术,2016,37(1):22-25.

[12] 李晋,李丹.喷动流化床在四氯化硅氯氢化工艺的应用研究[J].广东化工,2016,43(17):141-143.

[13] 何志华,陈文吉.多晶硅冷氢化FBR反应器生产概述[J].石油和化工设备,2011,14(12):26-29.

[14] 汪绍芬,姚心.氢化反应器分布板结构形式探讨[J].设备管理,2015,(09):126-129.

[15] 石涛,姚心,汪绍芬,等.氢化流化床反应器及具有其的多晶硅生产系统:CN105502411A[P].2016.

[16] 姚心,汪绍芬,严大洲.基于Fluent对多晶硅还原炉的三维数值模拟及其优化[J].有色冶金节能,2011,(4):48-52+56.

[17] 刘晓东.TiCl4流化床氯化新工艺开发[D].天津:天津大学,2013.

[18] 马慧娟,汪珂.高钙镁含钛物料沸腾氯化制取四氯化钛工艺的研究[J].稀有金属,1981,(3):21-26.