特种车辆用电源变换与保护装置设计

2019-05-14宋克岭党寻诣

苏 勰, 宋克岭, 韩 永, 党寻诣

(1.中国北方车辆研究所,北京 100072;2.陆军装备部航空军事代表局,北京 100036)

未来混合动力特种车辆均采用高压供电体制,取消传统28V发电机,因此需要一种将高压动力电源转换为28V直流控制电源的电源转换装置.动力电网采用330V高压直流供电体制,出于安全考虑,电源变换与保护装置将采用高频变压器进行高低压隔离,以保护人员及设备安全.

1 电源变换与保护装置设计

选择移相全桥拓扑作为电源变换与保护装置的主结构,主要拓扑结构如图1所示.

图1 移相全桥拓扑示意图

移相全桥拓扑可实现超前臂、滞后臂的ZVS,28 V输出的纹波更低,滤波电容电流应力低,同时开关管承受相同电流电压条件下的传输功率为半桥的两倍.全桥变换通过调整超前臂与滞后臂的相位,调整LC输出滤波器输入占空比,使输出电压稳定在28 V.

2 参数匹配设计

根据典型用电需求分析,假定额定功率9 kW,最大功率11 kW,为保证方案合理性,利用极限工况即11 kW进行方案计算[1].

2.1 变压器设计

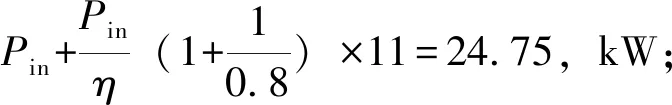

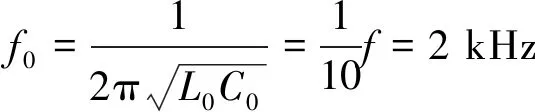

采用面积AP法设计变压器,选取磁芯材料,取Bm=0.4 T,效率η=0.8,

变压器视在功率,

对于全桥电路有

(1)

式中:J为电流密度,通常取395A/cm2;fs为开关频率,20 kHz;Ku为铜窗有效系数,一般取0.2~0.4.

代入公式(1),经计算有AP=194 cm4.

选择磁芯T60004-L2130-W352,Ae=2.85 cm2.

2.2 原副边电感量及匝数设计

最小输出连续电流IoB为30 A.全桥Dmax为0.8.

副边峰值(纹波)电流按式(2)计算.

IsB=(2×IoB)/Dmax.

(2)

经计算,IsB=75 A.

考虑占空比丢失,取Dmax=0.5.VO为输出电压,VD为二极管导通压降.电池电压最低270 V,滤波电感压降4 V,在输入电压和负载一定的情况下,为了满足输出电压的要求,必须减小串联谐振电感Lr或变压器原副边匝比n.

原副边匝比按式(3)计算.副边电感按式(4)计算.原边电感按式(5)计算.

(3)

(4)

LP=(NP/NS)2×LS.

(5)

经计算,n=4,Ls=4 μH,Lp=64 μH.

法拉第定律

E=(N×Ae×dB×10-8)/dt.

(6)

式中:E为有磁芯的电感或变压器绕组的感应电压,V;N为绕组匝数;Ae为磁芯截面积;dB为磁芯磁密度变化(高斯);dt为磁通变化时间,s.

变压器原边匝数和副边匝数按式(7)计算.

(7)

将Ae=2.85×2 cm2,dB=3 200 G,Vdc(max)=270 V,n=4代入式(7)进行计算,得原边匝数Np=30 T,Ns≈8 T.

2.3 开关管选择

考虑到全桥电路IGBT关断期间,由于激磁电感参与谐振,IGBT承受高于电源电压的电压应力,故采用1 200 V的IGBT.

全桥变换综合效率η为80%,最大占空比δmax为0.8,输入电压为400 V时,IGBT的峰值工作电流Icp(max)按式(8)计算.

(8)

经计算,Icp(max)=60.8 A.考虑两倍余量,IGBT峰值电流为200 A,全桥电路IGBT选用较大容量的225 A的IGBT.

2.4 谐振电感参数选择

2.4.1 超前臂实现ZVS

要实现超前臂的 ZVS,要满足式(9)条件.

(9)

因为n2×Lf很大,在超前臂开关过程中,其电流IP近似不变,相当于恒流源,所以在一定的负载电流下,很容易实现超前臂并联电容的迅速充放电,这样在很宽负载电流下能实现ZVS.

2.4.2 滞后臂实现ZVS

要实现滞后臂的零电压开通,必须满足以下两个条件:

1)谐振电感抽走将要开通的开关管并联电容上的电荷,给同一桥臂关断的开关管并联电容充电;

2)滞后臂开关的死区时间应小于或等于四分之一的谐振周期.

考虑IGBT特性,死区时间不宜过短,否则需采用MOSFET,则将死区时间取为1.5 us,可得到

(10)

经计算,Lr≥35 μH.

2.5 隔直电容参数选择

由于器件差异,对角开关管导通秒伏数会存在不一致,变压器会沿磁滞回曲线持续上升或下降,从而在多个周期后磁芯饱和,进而损坏开关管,因此需要设置隔直电容改善这一工况.

Cb=(Ipft×0.4T)/dV.

(11)

经计算,Cb=29.57 μF.

考虑变压器漏感等实际因素,谐振电感取35 μH,隔直电容取30 μF,考虑IGBT特性,死区时间取1.5 μs.

2.6 输出滤波电感电容参数选择

把电感设计在电流连续模式(CCM)下工作,也就是说要使电感电流在一个要求的最小输出电流I0(min)情况下仍然可以保证电感电流不出现断续情况.假设车辆行驶工况最小电流为额定负载输出电流的10%,即39.2 A,则有

(12)

经计算,Lf=5.86 μH.

由于铝电解电容,R0×C0为常数,取值范围为50×10-6~80×10-6,因此有

C0=(80×10-6×dI)/Vr.

(13)

经计算,Co=586 μF.

3 移相全桥拓扑控制策略仿真验证及台架试验

考虑到低压负载的突变对低压直流母线电压的影响,对电压采用外环PI调节.另一方面,蓄电池输出电压也会随能量的释放而逐渐降低,高压侧电网电压也在一定范围内波动,为实现以可控的方式对蓄电池进行快速充电,对用电设备供电,限制输出电流,采用电流内环.系统采用双闭环控制方式,工作频率20 kHz.

仿真拓扑图如图2所示.

图2 移相全桥仿真拓扑图

3.1 仿真验证

3.1.1 满载、轻载工况

全桥变换输入参数为:满载工况,最大电流392 A;轻载工况,最大电流30 A. 谐振电感为30 μH.隔直电容为30 μF.

仿真结果如图3和图4所示.由图可知,在满载及轻载条件下,该拓扑结构都能够稳定输出电压及电流.

图3 全桥变换仿真满载输出波形

图4 全桥变换仿真轻载输出波形

3.1.2 突加突卸工况

1)突卸工况.

工况描述:在0.1 s时,负载电流由满载350 A突卸至100 A左右.仿真结果如图5和图6所示,由图可知, 当负载电流由满载350 A突卸至100 A左右时,经过0.1 s时间,输出电压能够达到稳定.

图5 突卸工况负载端电压源波形示意图

图6 突卸工况负载端电压电流波形示意图

2)突加突卸工况.

工况描述:在0.1s时,负载电流由满载350 A突卸至100 A左右,0.3 s时电流突加至原满载电流.仿真结果如图7和图8所示,由图可知,当负载电流由满载350 A突卸至100 A左右时, 经过0.1 s时间,输出电压能够达到稳定.输出电流纹波为±1 A,电压纹波为±0.1 V,满足要求.

图7 突加突卸工况负载端电压源波形示意图

图8 突卸工况负载端电压电流波形示意图

3.2 台架试验

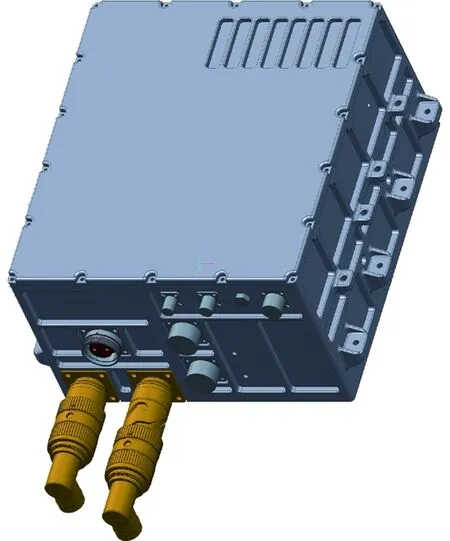

图9 电源变换与 保护装置外形图

该电源变换与保护装置样机见图9.

经样机台架试验,输出电流与电压能够与仿真结果相近,输出电压、电流纹波均能满足设计要求,响应时间小于150 ms,同时效率大于85%,均能够达到设计要求.

4 结束语

通过参数匹配设计、仿真验证及台架试验,利用移相全桥拓扑结构设计的电源变换与保护装置能够满足整车电气设备对电能的使用需求,同时实现低压电网、高压电网的有效隔离.该拓扑结构能够很好地实现从电网到负载的能量流动需求,满足车辆稳态、瞬态功率需求,稳定电网电压,并尽可能多地回收整车制动能量,高效、稳定地为各类用电设备供电,达到减少整车油耗、提高整车能源利用率的目的.