机舱风管型式选择

2019-05-09

(上海外高桥造船有限公司,上海 200137)

船舶建造中的机舱通风一般采用矩形风管和圆形风管(螺旋风管)两种方式。矩形风管形式灵活,在保证截面积的情况下容易调整,尤其在一些位置复杂的区域具有优势;螺旋风管则有着质量轻,安装方便,价格便宜的特点。目前国内船舶机舱通风基本采用矩形风管,而国外船厂已经普遍采用螺旋风管。机舱风管量占全船通风管系统比重非常大[1],从降低制作成本,减轻空船质量,减少振动噪声,提升通风性能的角度考虑,有必要对机舱采用的钢制风管和螺旋风管的制作工艺、材质质量、安装施工、通风性能、振动噪声等方面进行对比分析,为合理选择机舱风管型式提供相关依据。

1 风管选材及制作工艺

1.1 矩形风管

材质按适用区域进行选取,厚度按管径大小选取,将矩形风管截面长边L作为板材厚度选取依据,参照国家标准,实船建造时取值见表1[2]。

表1 矩形风管壁厚取值标准

机舱区域矩形风管通常选用普通钢板,厚度在2.5 mm以上。

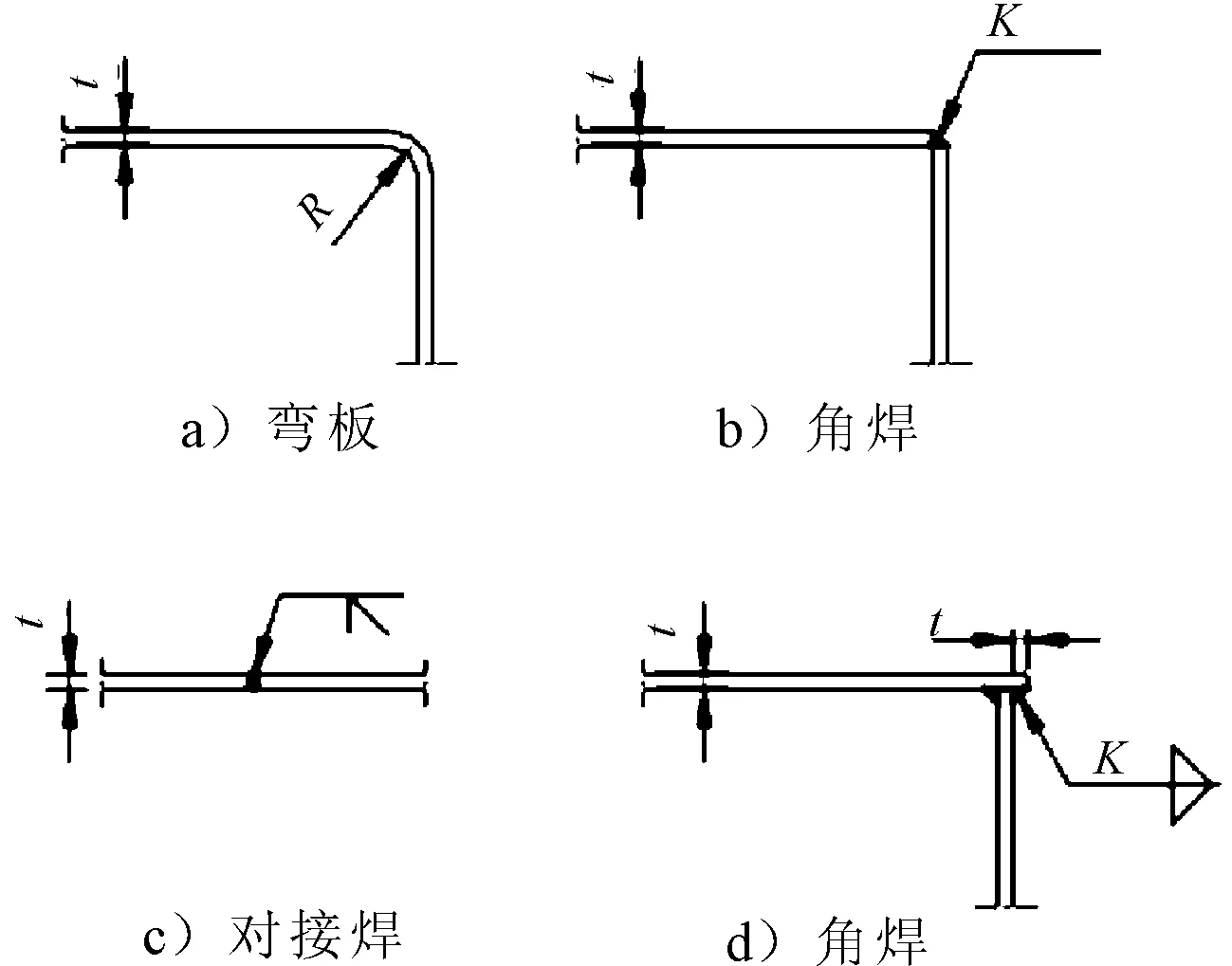

选用普通钢板进行通风管路制作时,可采用弯板、角焊、对接焊等形式,对于压力等级较高的管路可以采用双面角焊的形式[3],见图1。

图1 矩形风管管段焊接形式

选用普通钢板风管法兰装配时,需要对法兰和风管进行焊接,焊接形式见图2。

图2 矩形风管法兰焊接形式

经过焊接成型后再经表面油漆处理,作为成品管段。

1.2 螺旋风管

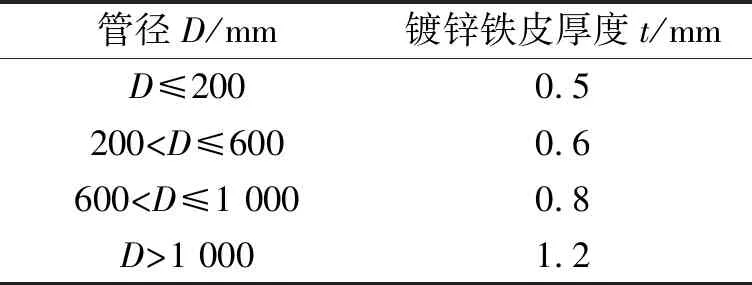

螺旋风管主要是在风管铁皮上镀锌,对铁皮起到保护作用。螺旋风管制作采用镀锌铁带,根据螺旋风管机的型号选择铁带宽度(通常选用125 mm铁带)。材料厚度参照国家标准[3],实船建造取值见表2。

表2 螺旋风管壁厚选用标准

镀锌白铁皮经过风管机进行机械加工,卷制成螺旋形薄壁管。外形无缝连接,制作过程完全机械化,无需焊接,无需手工敲打,见图3。

图3 螺旋风管成品

为提高机舱区域风管抗腐蚀性和装饰性,成型后的螺旋风管通常会进行表面油漆处理。

1.3 对比分析

机舱钢制风管在制作时存在大量焊接打磨工作,制作能耗较高,自动化程度低,制作钢制风管原材料钢板需求量较大。

机舱螺旋圆风管的生产已高度自动化、系统化,并具有工业化的质量控制。机械制作螺旋风管快速且美观,精巧的螺旋压制楞筋工艺使螺旋风管具有承受压力的最佳强度,增加螺旋型楞筋后,咬口潜缝厚度是管体的4倍,管道的刚性非常大,显示出坚固的优越性,能承受最大的压力负荷而无损变形,用材厚度可减小15%,降低成本。相同截面积时,长宽比为1∶3的矩形风管周长比螺旋风管的周长长40%,用材省。

选用螺旋风管制作简单且供货周期更短。

表3中包含从船厂建造的208KBC系列船抽取的机舱矩形风管数据,以及转换为对应螺旋风管的相关数据。

由表3可见,改用相应螺旋风管后,总质量减轻至少12 t;在价格方面,至少节省10万元。由此可见,选用螺旋风管代替矩形风管,有助于降低造船企业的成本,另一方面也有利于减轻船舶整体质量。

表3 质量及价格对比表

2 安装施工对比

在不增加任何压降的情况下,安装空间内直径为200 mm的圆形管道可取代250 mm×150 mm的矩形管道。在不增加额外安装空间的前提下,数条平行的圆形管道可取代扁平矩形管道。考虑了所有的因素,在绝大多数情况下,圆形管道所占用的空间都要少于矩形管道。对同样的压力特性,数条圆形管道的安装空间常常与1条矩形管道的的安装空间相同或更少。许多矩形管道系统安装时需要4螺栓系统,因而在管道的各个方向增加40~80 mm。

由于钢制风管相对螺旋风管质量大很多,从风管的运输到现场安装,钢制风管都需要借助机械设备吊装图片。而螺旋风管管段基本可以人工搬运,施工难度低,安全系数高。除此之外,螺旋风管具有一定的韧性,在一定程度上消除了因施工误差导致无法安装的问题。据83K VLGC实际建造采用螺旋风管统计,圆形风管的安装时间只有相类似的矩形管道的1/2,很大程度提升船舶建造效率。

3 通风性能对比

3.1 阻力损失计算

3.1.1 沿程摩擦阻力损失

1)摩擦损失△pf[1]。

(1)

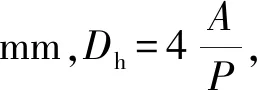

其中:A为风管截面积,mm2;P为截面周长,mm。

2)当量直径De[2]。

(2)

式中:De为与等流量、等阻力和等长度矩形风管相当的圆管的直径,mm;a为风管高度,mm;b为风管宽度,mm。

3.1.2 局部阻力损失

空气流经管路附件产生的局部阻力损失Δpj[1]为

(3)

式中:ξ为局部阻力系数,查表[1];ω为风速,m/s;ρ为空气密度,m3/h。

3.1.3 总阻力损失

管道总阻力损失Δp为

Δp=Δpf+Δpj

(4)

3.2 算例

3.2.1 原矩形风管管段

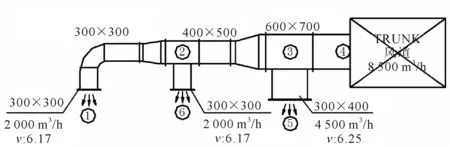

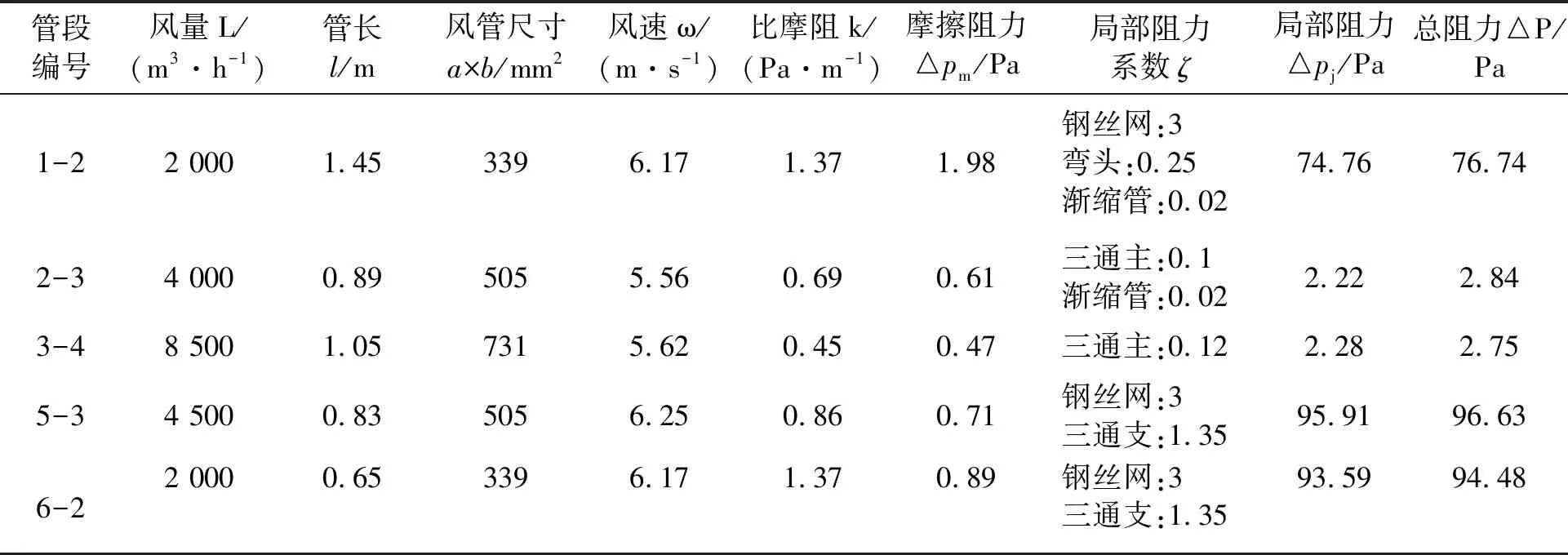

180KBC散货船机舱发电机位置的部分矩形风管,见图4。相关阻力计算数值见表4。

图4 原矩形风管管段布置示意

表4 原矩形风管阻力计算表

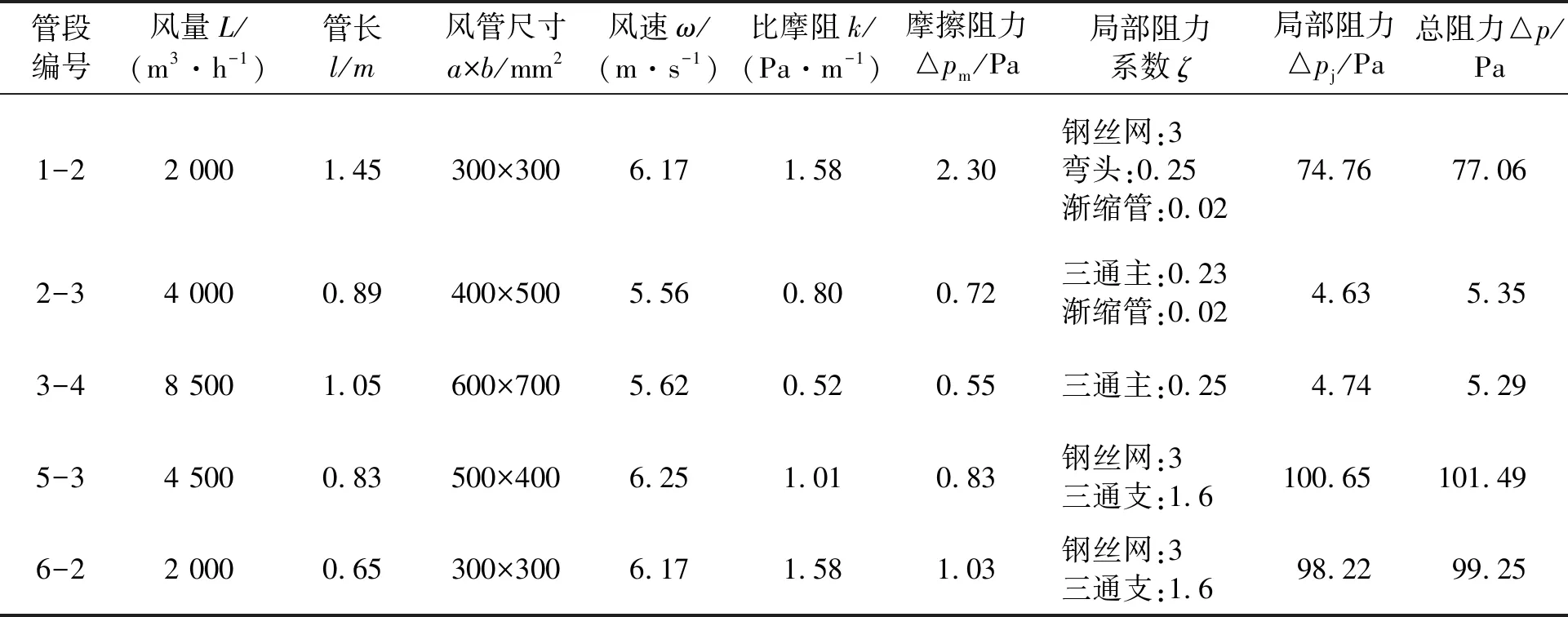

3.2.2 理论等效螺旋风管管段

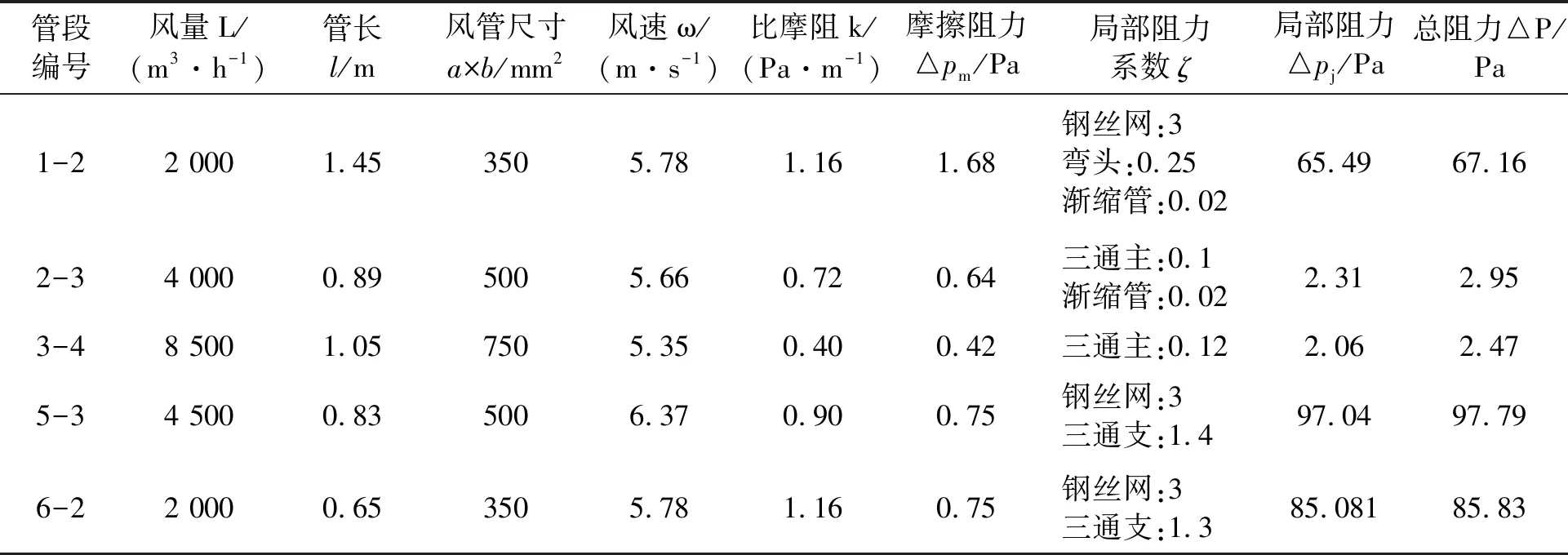

图5是根据图4以相同风量及风速选取的圆形螺旋风管,相关阻力计算值见表5。

图5 理论等效螺旋风管管段布置示意

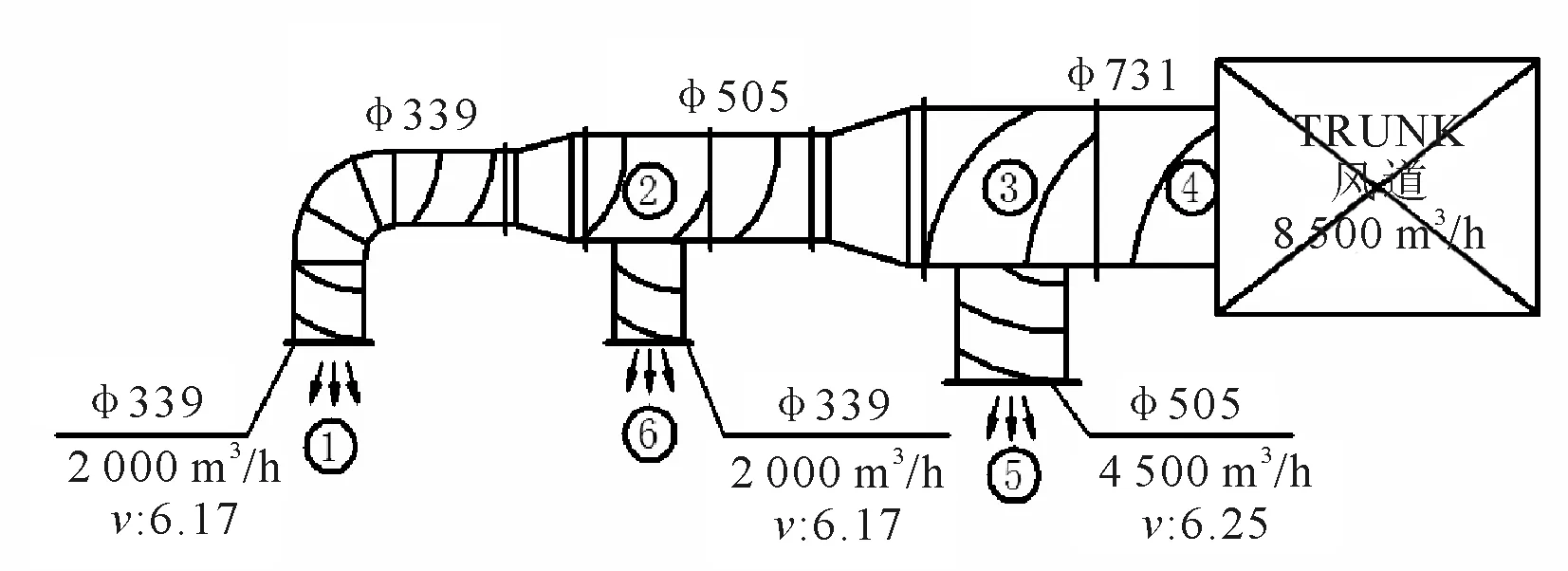

3.2.3 实际选型螺旋风管管段

图6是参考图5通过厂家资料选取的相应规格螺旋风管,相关阻力计算值见表6。

图6 实际选型螺旋风管管段布置示意

表5 理论等效螺旋风管阻力计算表

表6 实际选型螺旋风管阻力计算表

从以上表格对比分析可见,当机舱选用螺旋风管时,阻力损失减小,使机舱的通风效果更好,整体的通风性能有很大提升;与此同时,在风机的选型上如果使用螺旋风管系统,可以适当的降低风机的静压[4-5],一方面可以减小风机噪音,另一方面可以达到降低成本的目的。

显然,螺旋风管通风性能优于矩形风管。

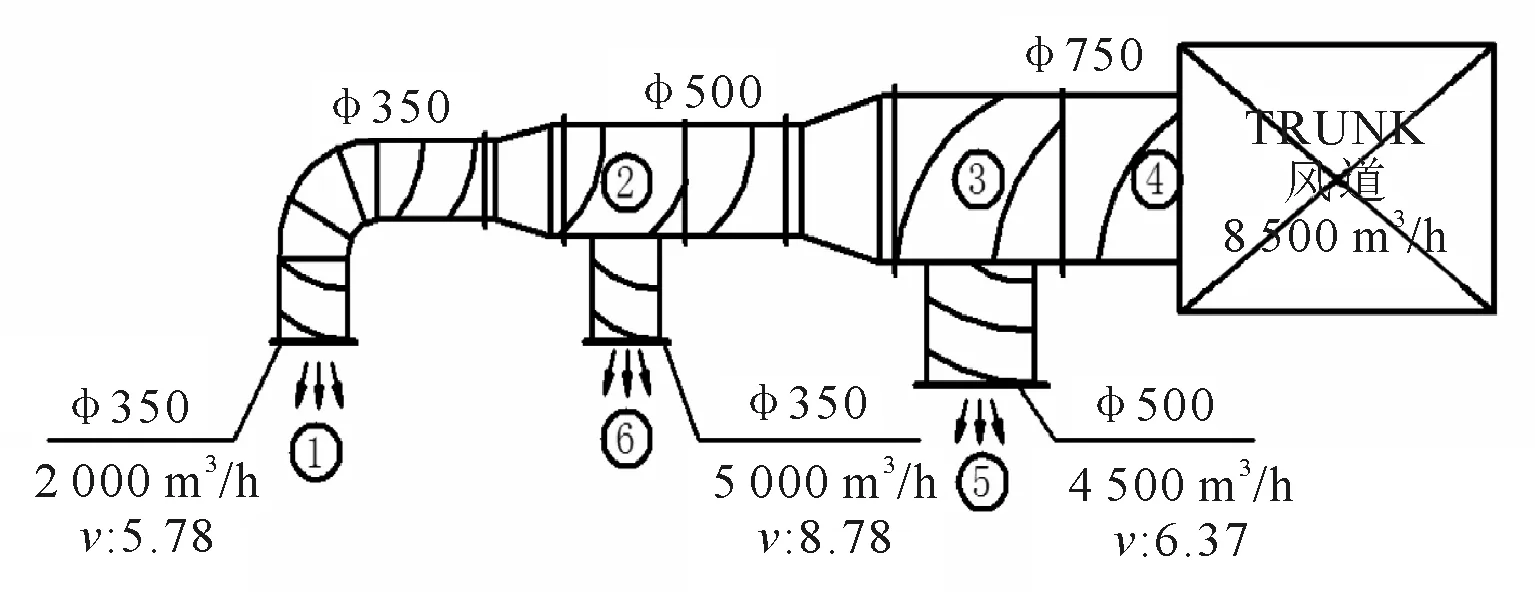

4 噪声对比

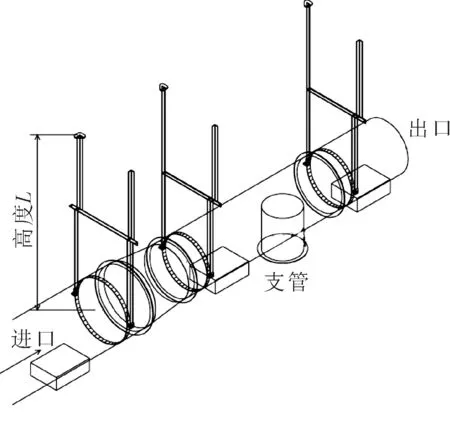

船舶主要噪声源:通风系统、机器噪声、推进系统三部分。机械设备和推进装置自身降噪技术难,成本高。如能对船舶通风系统噪音优化设计,能起到事半功倍的效果。机舱通风管路系统噪音通常选用能力法和波动方法计算,模拟通风系统噪音模型[6],见图7。

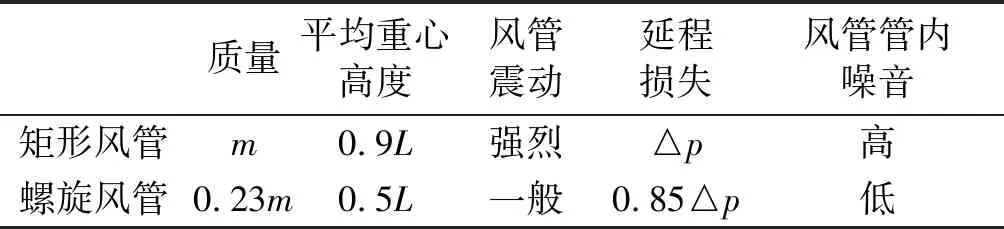

在变量因数方面分壳体振动、管壁振动、管内噪声三部分。通过控制变量法,假定风管安装高度相同,选用当量的矩形风管和螺旋风管并对比相关属性(系数计算根据实船模型取样),见表7。

图7 通风系统风管布置模型

质量平均重心高度风管震动延程损失风管管内噪音矩形风管m0.9L强烈△p高螺旋风管0.23m0.5L一般0.85△p低

噪声是由于振动产生的,而船舶噪声按传播途径分为结构噪声和空气噪声。螺旋风管自身结构振动小,一定程度上降低结构噪声;依据压降损失计算,矩形风管摩擦阻力所产生的沿程损失能量大于螺旋风管,通风系统空气湍流明显高于螺旋风管,风管内空气动力噪音亦高于螺旋风管[7]。

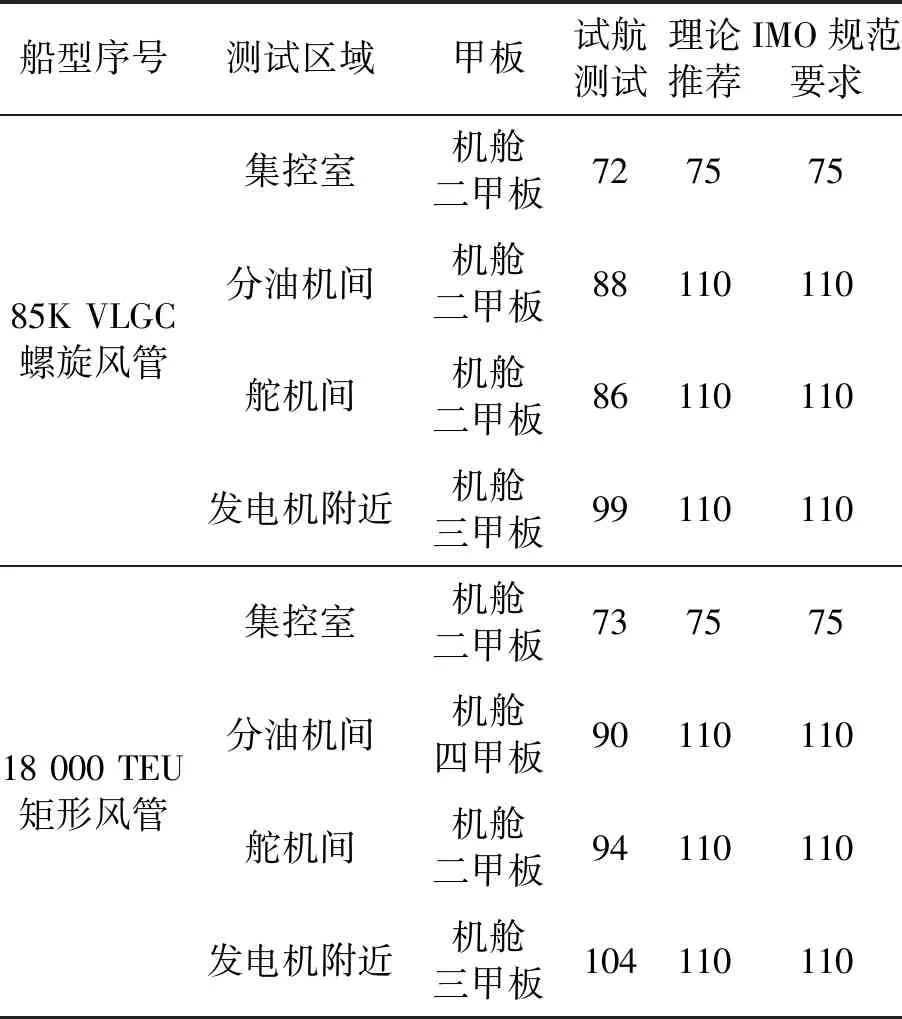

结合实际建造船舶噪声测量数据(见表8),机舱内一些典型区域,选用螺旋风管的噪音值明显低于选用矩形风管船型。进一步佐证了选用螺旋风管可以起到降低噪音的效果。

表8 实船试航测试数据 dB(A)

结合当下民船市场,在能满足布置和使用要求的前提下,在机舱区域通风设计中应大力选用螺旋风管。

5 结论

相比矩形风管,螺旋风管在制作工艺、质量成本、安装施工、通风性能、振动噪音等方面有突出的优势。但也不应该忽视矩形风管在一些特殊船型和复杂的场合具有布置方便的优势,同时尺寸规格也能做到灵活多变,而螺旋风管只有一些特定的规格。螺旋风管壁厚较薄,受材料性能所限,不能做到很大的尺寸,因此,在大口径风管上,矩形风管依然无法被替代。