大直径铝合金双曲率薄壁件拉深成形技术

2019-05-08冯苏乐李林才罗益民沈宏华徐爱杰杨学勤

冯苏乐,李林才,罗益民,沈宏华,徐爱杰,杨学勤

(1. 上海航天精密机械研究所,上海 201600; 2. 湖南航天环宇通信科技股份有限公司,湖南 长沙 412000)

0 引言

作为贮存推进剂的大型压力容器,贮箱承受着运载火箭的气动力、发动机的推力和其他各种载荷的压力,是运载火箭箭体结构的重要组成部分,与涡轮泵、气液导管、活门附件等构成了推进剂的输送系统。因此,贮箱制造质量直接影响运载火箭产品的射程、运载能力等使用性能。

拉深成形是板材立体冲压成形中重要的塑性加工方法[1]。该方法借助于设备的动力和模具、材料间的相互作用,使金属平板坯料外凸缘部分缩小,形成带底的零件。本文研究对象为某新型运载火箭的贮箱瓜瓣零件,瓜瓣零件是椭球箱底的一部分。目前,瓜瓣常用的加工方法主要有压弯成形、拉形成形、拉深成形等。其中:压弯成形具有对设备要求低、模具简单、材料节省等优点,但成形的零件精度不高,容易出现表面起皱、型面偏差等缺陷,对后续产品的焊接装配产生不良影响;拉形成形具有产品成形精度高、模具简单、材料节省等优点,但需配备大吨位、价格昂贵的拉形机;拉深成形具有产品成形精度高、表面质量好、设备通用性强等优点,但材料变形复杂,容易在成形过程中出现破裂、变薄、起皱等问题[2]。对此,目前工业设计中大量采用了有限元仿真手段对成形过程进行模拟,对可能发生的各种缺陷进行预判,以实现降低成本、提高效率的目的[3]。本文采用有限元仿真方法对大直径贮箱瓜瓣的拉深成形进行研究。

1 瓜瓣零件结构分析

某新型运载火箭贮箱的箱底圆环采用2219铝合金,由8块瓜瓣零件拼焊而成,如图1所示。瓜瓣型面理论上为椭球面,长短轴比值为1.6,长轴半径约为1 900 mm,坯料壁厚为6 mm。瓜瓣零件各部位的曲率半径不一致,深度不均匀,属于大直径双曲率薄壁件,零件型面的壁厚减薄率不大于10%,且不能出现褶皱等缺陷。瓜瓣成形难点主要有两方面:一是要保证零件形状尺寸和最小壁厚的要求;二是工艺补充面及压料面不能太大,否则坯料尺寸过大,不利于经济性[4]。因此,本文重点研究了压边力、压料方式、压延筋结构、模具间隙等关键参数对瓜瓣拉深成形的影响,以获取最佳工艺参数。

图1 瓜瓣零件结构示意Fig.1 Schematic diagram of melon petal part stucture

2 瓜瓣拉深成形数值模拟

2.1 瓜瓣材料参数测试

为了解2219铝合金的材料性能,对其力学性能进行分析,从而对数值模拟过程中的材料选择提供支撑。2219铝合金材料的属性参数见表1。

2.2 有限元模型建立

瓜瓣拉深建立有限元模型采用以下方式:

1) 由于凸模、压边圈、凹模在实际成形过程中几乎未变形,因此将其定义为刚体,选择以四边形网格为主的壳单元,网格大小设为20 mm;

表1 2219铝合金材料属性

2) 将凸凹模初始间隙设为6.6 mm;

3) 将压边圈与坯料、凸模与坯料、凹模与坯料的接触方式定义为滑动库伦摩擦。摩擦系数设为0.125,最终得到的瓜瓣拉深有限元模型如图2所示[5]。

图2 瓜瓣拉深有限元模型Fig.2 Finite element model of melon petal deep drawing

2.3 工艺参数对成形过程的影响

2.3.1 压边力对成形的影响

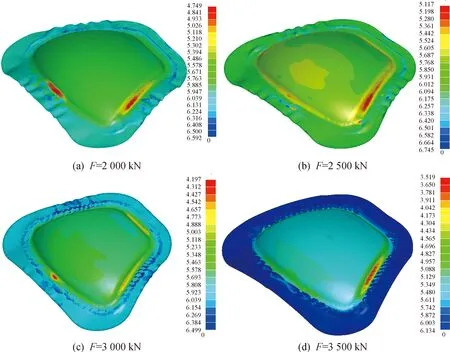

在其他条件不变的情况下,成形工艺中最易调整的是压边力。因此,分析不同压边力对成形性能的影响,对于瓜瓣拉深成形具有重要意义。在其他条件不变的情况下,分析了压边力为2 000,2 500,3 000,3 500 kN时的成形性能,对比结果如图3所示。压边力与壁厚的关系如图4所示。

图3 不同压边力作用下的模拟结果Fig.3 Simulation results of different blank holder force

图4 压边力与壁厚的关系Fig.4 Relationship between blank holderforce and wall thickness

从图3,4中可以看出:当压边力为2 000 kN时,成形瓜瓣法兰区产生起皱缺陷,成形零件的最小壁厚为4.75 mm,减薄率为20.85%;当压边力逐渐增大至2 500 kN时,零件起皱现象减轻,成形零件的最小壁厚增大至5.12 mm;当压边力增大至3 000 kN时,零件起皱进一步减轻,但较大的压边力造成材料流入凹模困难,导致材料减薄严重,最小壁厚为4.2 mm;当压边力为3 500 kN时,过大的压边力会使侧壁区域处产生破裂。总之,压边力过小能有效控制法兰区材料流动,使坯料法兰区受压失稳,引起起皱;压边力过大会过分抑制法兰区材料流动,侧壁区过分减薄,引起拉裂[6]。因此需优化工艺参数,使压边力设置达到最佳拉深状态。

2.3.2 压边面对成形的影响

在对瓜瓣等大型复杂曲面零件拉深过程中需设定合理的压边面形状,使压边面与凸模形状保持一定的几何关系,从而保证毛坯在拉深过程中均匀变形,并能平稳、渐进地紧贴凸模,防止产生皱纹[7]。为了合理设置压边面形状,分别对平压边面、双曲面压边面等进行对比分析。

方案一:平压边面。对平压边面进行仿真,其结构形式如图5所示,该结构形式的优势在于模具结构简单、加工方便,其仿真结果如图6所示。由图可见,零件采用平压边面拉深后,最小壁厚为5.55 mm,由于材料流动不均匀(中间流动较快,前后端流动较慢),因此瓜瓣零件在4个角处存在明显的起皱缺陷。

图5 平压边面结构形式Fig.5 Plane blank holder surface structure

图6 平压边面数值模拟结果Fig.6 Simulation result of plane blank holder surface

方案二:曲面压边面。该结构形式在模具侧边采用了不同曲率(见图7(a)),其优势在于压料后压边平整,材料流动相对均匀。为了合理设置压边面形状,分别对零件的不同区域进行定义。其中,窄壁部分为A区,小圆角部分为B区,大圆弧部分为C区,大圆角部分为D区,宽壁部分为E区。分别对压边面的尺寸形状进行有限元分析,以达到优化结果[8]。

当C,E区压边面同时存在圆弧且C区下曲量为200 mm时,对拉深过程进行数值模拟,结果如图7(b)所示。由图可见:B,D,E区存在一定程度的起皱,材料最小壁厚为5.34 mm。原因主要是C,E区压边面的下曲量相对B,D区过大,导致材料在B,D区产生堆积。因此,需适当减小C,E区压边面的下曲量,进一步减轻起皱缺陷。

图7 模具初始压边面(下曲量为200 mm)Fig.7 Initial blank holder surface(withreduction of 200 mm)

对C,E区的下曲量进行优化。优化后的C区下曲量减小至175 mm,E区下曲量减小为0,数值模拟后得到壁厚分布,如图8所示。由图可见,材料的起皱和减薄现象有所减轻,最小壁厚为5.68 mm,较前者(下曲量200 mm)减少了0.34 mm,而B,E区仍存在轻微起皱。压边面处的材料由于压边力不足造成起皱,因此需进一步调整压延筋、模具间隙等参数。

图8 压边面B,C,D区下曲量减小至175 mm的结果Fig.8 Blank holder surface of 175 mmreduction in B, C and D areas

2.3.3 压延筋与模具间隙对成形的影响

为解决在拉深成形过程中容易产生失稳起皱等问题,除了考虑压边面对零件成形的影响外,还需考虑压延筋的布置[9]。为减少起皱缺陷产生,对压延筋结构进行设计优化,布置了单排压延筋(见图9),同时优化了板坯尺寸,以促进成形过程中材料流动,并进行了有限元仿真,结果如图10所示。由图可见,压延筋的增加使产品型面起皱现象得到了明显消除,但在零件直壁处产生了开裂缺陷,因此需进一步调整凸凹模间隙大小及压延筋高度参数。

图9 压延筋结构形式Fig.9 Draw-bead structure

图10 增压压延筋后数值模拟结果Fig.10 Simulation result of draw-bead structure

由于侧壁与凸缘区域为工艺余量区,该处间隙的调整不影响产品尺寸,因此应适当增加成形间隙大小,将原来的6.6 mm调整为18 mm,同时设计了工艺补充面,这样不仅减缓了材料在侧壁处减薄的趋势,而且使模具对瓜瓣壁厚的适用范围扩大至8 mm以上,便于后续产品的厚度调整。

为保证材料充分流动,将压延筋高度从25 mm减小至20 mm,结果如图11(a)所示。对重新优化后的数字模型再次仿真,结果如图11(b)所示。由图可见,前期出现的开裂和起皱现象得到了消除,在对瓜瓣四周余量切割后,最终零件的壁厚为5.78 mm,如图12所示。

图11 优化压延筋对零件成形的影响Fig.11 Influence of draw-bead optimization on part forming

图12 瓜瓣数值模拟优化结果Fig.12 Simulation result of melon petal part

3 瓜瓣拉深成形试验

3.1 模具结构设计

在理论分析基础上,设计了瓜瓣拉深成形模具,其包括凹模、压边圈、顶杆、凸模等结构,针对瓜瓣成形特点对模具结构进行了优化:

图13 优化后单压延筋模具结构Fig.13 Optimized die structure with single draw-bead

1) 凹模采用“双曲面+单拉延筋”设计,不仅能实现拉深过程均匀变形,而且缩短了模具加工周期。优化后的凹模结构如图13(a)所示。

2) 压边圈采用锥形结构设计,不仅能有效降低拉深成形减薄率,而且在成形过程中受力集中均匀,扩大了拉深成形对设备的适用范围。优化后的压边圈如图13(b)所示。

3) 凸模采用蜂窝网格结构,并通过凸台与压边圈导向,提高了零件的成形精度,有效减轻模具50%以上的重量。优化后的凸模结构如图13(c)所示。

3.2 拉深工艺试验

在3 000 t液压机上开展瓜瓣拉深试验。将凹模的对中线(见图13(a))与液压机的台面对齐,并将模具固定在液压机下台面上,同时将凸模与液压机上台面固定;用顶杆对压边圈加压,通过压边圈对坯料施加压边力;液压机上台面下行带动凸模,使坯料产生拉深变形,结果如图14(a)所示。

对首次拉深试验后的压延筋局部进行了修磨,提高材料流动性。在压边力为210 t,拉深速度为7 mm/s、拉深限位高度为1 320 mm的条件下,使用32#润滑油进行润滑,成形瓜瓣拉深成形后未出现起皱和破裂,瓜瓣实物如图14(b)所示。经测量,瓜瓣零件的最小壁厚为5.6 m,满足减薄率不大于10%的设计指标要求,且与数值模拟结果接近。

图14 瓜瓣拉深成形过程及实物Fig.14 Deep drawing process and product

4 结束语

本文对瓜瓣拉深成形过程进行数值模拟和试验研究,设计了瓜瓣拉深成形模具,通过工艺试验一次成形出表面光滑、无褶皱的瓜瓣零件,得出以下结论:

1) 建立了瓜瓣拉深成形有限元模型,对拉深过程中的压边力、压边面、压延筋、模具间隙等参数进行优化。当模具压边面下曲量为175 mm、压延筋为单筋结构、凸凹模间隙为18 mm时,成形效果较理想。

2) 对模具结构进行优化,压边圈采用锥形结构,凸模采用蜂窝网状结构,有效减缓材料在侧壁处变薄的趋势,同时减轻模具50%以上的质量,达到了轻量化效果。

3) 当压边力为210 t、拉深速度为7 mm/s时,完成了瓜瓣零件的拉深成形,产品壁厚为5.6 m,满足减薄率不大于10%的设计指标要求。

通过该研究,减少了模具试模道次,提高了贮箱瓜瓣零件成形效率。后续将开展大型贮箱加工制造的研究,进一步支撑大直径重型运载火箭研制生产,为实现新一代载人运载火箭的成功研制提供技术支持。