不锈钢小方坯连铸机改进设计

2019-04-28刘俊平代英男李新强丘铭军

刘俊平,代英男,李新强,田 川,丘铭军

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.辽宁忠旺机械设备制造有限公司,辽宁 辽阳 111003)

0 前言

在现代连铸技术中,小方坯连铸设备技术是非常成熟的。但随着近年来一些新的连铸理念地提出,尤其是设备设计精细化概念地提出,原有的一些设备设计还不够精细化。本文在设计理论和生产实践的基础上对设备设计的一些方面进行了理论和设备改进,以某厂连铸机的不锈钢六流方坯连铸机为例,将前后的情况对比分析,将设备改进设计的精细化进行阐述,为相关设计提供一些有益的参考。

1 总体设计

不锈钢小方坯连铸机流数一般为四流、六流和八流。这就要求设备维护和操作上既要有可靠性,又需具备友好的操作性。本文讨论的连铸机为一台六机六流全弧形不锈钢方坯连铸机,精炼炉为2座AOD炉,其主要参数如下:

工艺路线 RK+EF法

出钢量 150 t

年产合格方坯 90万吨

弧形半径 10 m

铸坯规格 200 mm×200 mm,预留150 mm和240 mm方、圆坯

定尺 5~12 m

工作拉速 0.3~1.5 m/min

机械速度 0.3~4 m/min

机长 19.7 m

冶金长度 28.47m

2 改进前结构型式

2.1 浇钢区设备

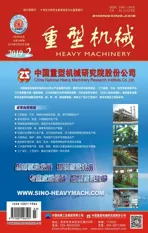

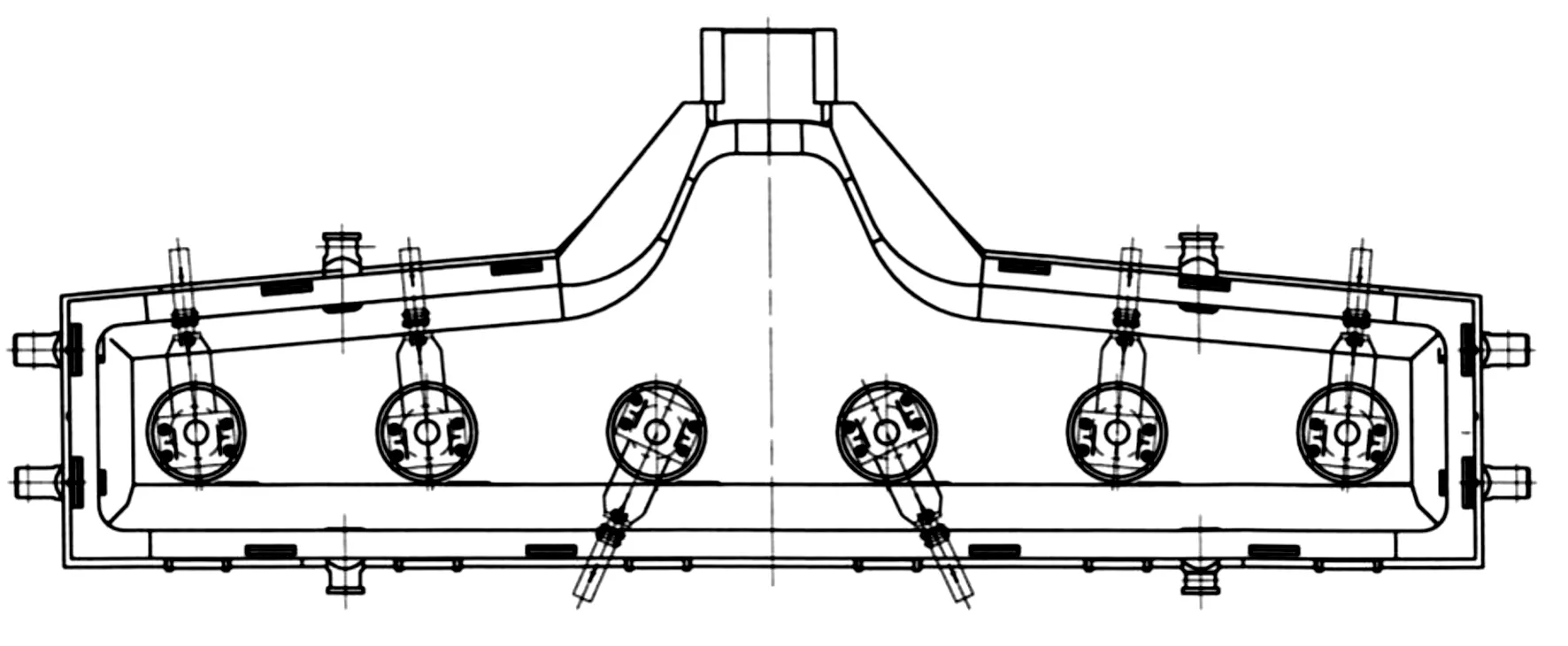

中间包是浇钢区域的重要关键设备,有调节钢水连浇和提供一定的夹杂物上浮时间空间的作用。传统设计中,中间包的事故闸板布置在中包的内弧侧,成“一字形”和“八字形”布置,如图1所示。由于在开浇后,每一流或两流一般配置一名操作人员,且此时为防止事故,液压缸均安装在事故闸板装置上,由于事故闸板要求切断时的速度快,故液压缸的两根高压胶管的外径均达50 mm,在设备布置上严重影响操作。

图1 中间包事故闸板“一字形”和“八字形”布置

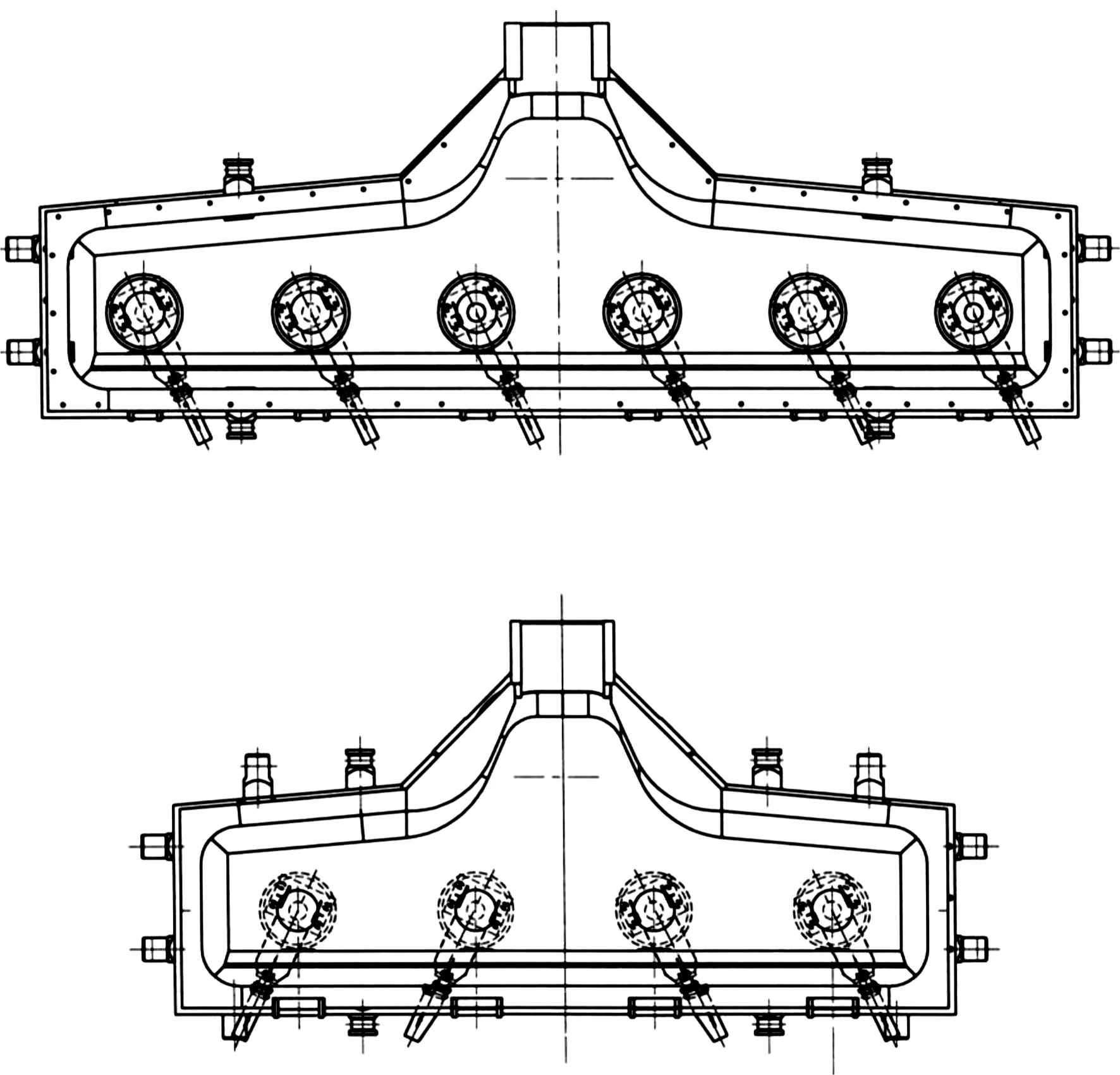

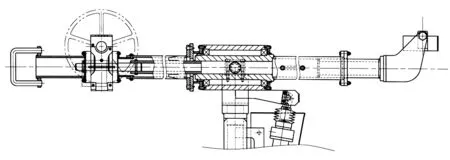

长水口机械手是目前方坯连铸机广泛采用的设备,液压顶升式机械手可以将长水口按设定的压力压紧在钢包的滑动下水口上,有效地降低钢水的增氧和增氮。原传统设计中沿轴心的回转依靠人工加配重驱动,如图2所示。

图2 传统长水口机械手杆身

2.2 液压振动系统

振动架与液压缸连杆采用螺母拧紧直连方式,液压缸法兰与装置固定架螺栓螺母连接。连杆如果承受周期性的径向载荷,就会导致液压缸活塞杆与油缸内腔产生周期性摩擦。如果不能保证对油缸的周期性检修,长时间的摩擦会导致活塞杆的撕裂性磨损,大大降低液压缸寿命。另外,小方坯连铸机还存在流间距小,布置紧凑等特点,如果将振动装置布置在铸机内弧侧,密封室外侧,在线检修液压缸的可能性几乎为零。因此,如果液压缸频繁产生上述问题,大部分情况下必须下线检修,大大影响铸机的作业率。

2.3 拉矫机系统

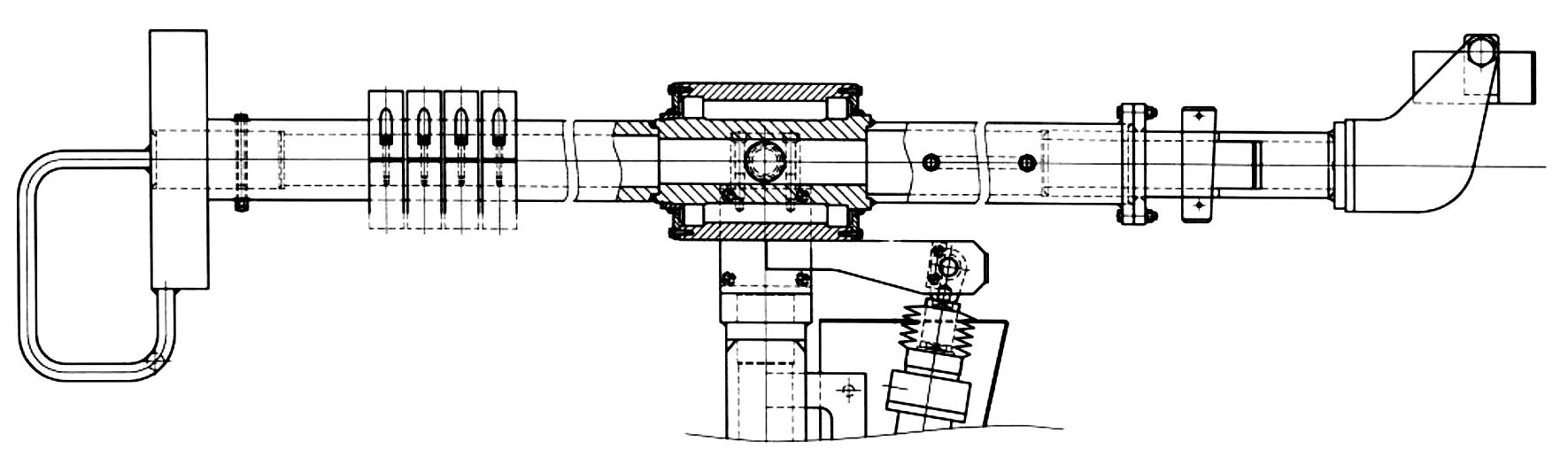

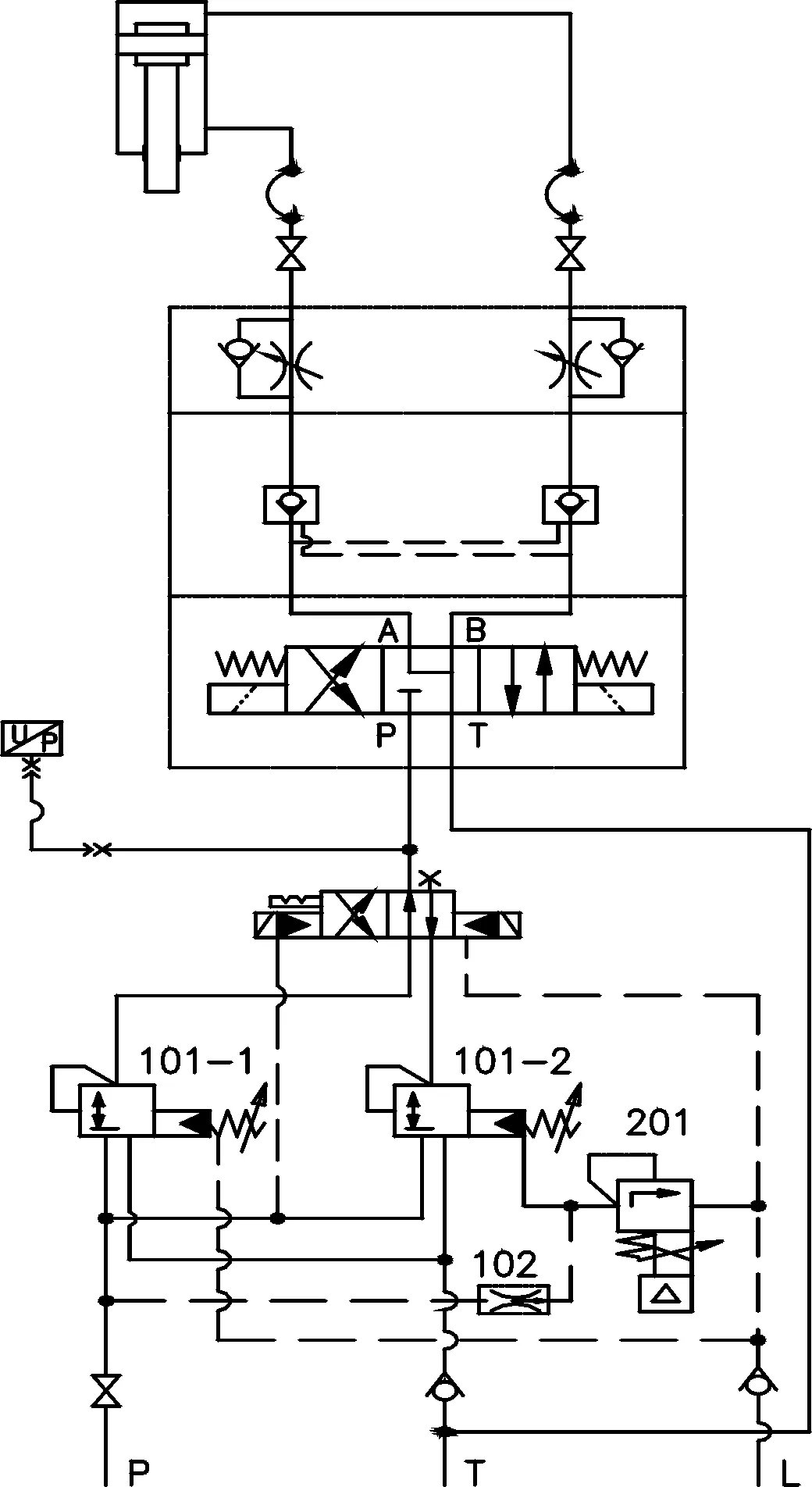

拉矫机是小方坯在二冷区最重要的设备,和板坯连铸机不同,小方坯拉矫机原设计采用的结构为钳式上压式结构。传统设计中,小方坯的压引锭杆压P1压一般为6 MPa,压铸坯压P2压为3 MPa。但目前连铸机的液压系统压力一般为20 MPa,造成了很大的能量浪费。另外拉矫机抱闸电源模块长期处于高温状态下极易损坏,传统的PⅡ压调压回路如图3所示,采用大通径先导式比例三通减压阀104来实现远程调压功能。

图3 传统减压控制技术

2.4 出坯系统

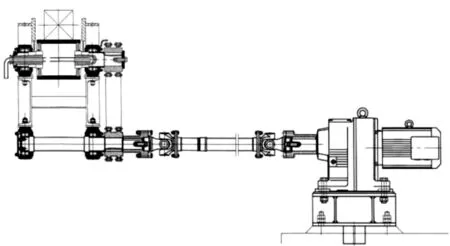

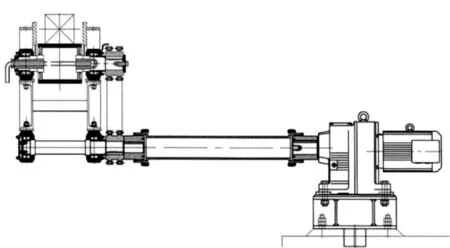

出坯区辊道驱动采用的联轴器为SWC型整体叉头十字轴式万向联轴器(JB/T 5513-2006),如图4所示,该结构的优点是伸缩量大,同轴度要求小,对装配偏差不敏感,缺点是设备笨重,加工难度大,成本高。考虑到出坯区辊道驱动在安装完成后并不会产生大的角偏移和轴向偏移,使用SWC型整体叉头十字轴式万向联轴器并不是最优选。

图4 SWC型整体叉头十字轴式万向联轴器驱动

3 改造措施

3.1 中间包改造

改进设计中将中间四流的事故闸版布置在中包的外弧侧,闸板油缸的八根油管也随之移到外弧侧,如图5所示。操作人员的空间大为改善,经生产一段时间发现,一定程度上大大降低了中包操作的事故率。

图5 四流的事故闸版布置在中包的外弧侧

3.2 长水口机械手改造

改进后的结构借鉴了板坯连铸机上用机械手的结构。将长水口的回转运动采用蜗轮蜗杆减速机来驱动。大大降低了驱动力,改进后操作人员可轻松地单手操作长水口的回转,改进后结构图如图6所示。

图6 改进后设计:沿轴心的回转通过蜗轮蜗杆减速机驱动

3.3 液压振动系统改造

结晶器液压振动装置目的是防止钢液在结晶器中凝固过程中与结晶器铜壁发生粘结而出现粘挂或拉漏事故,进而减少铸坯的摩擦阻力,提高铸坯表面质量和连铸机的作业率。不锈钢小方坯连铸机普遍采用结晶器电磁搅拌式全弧形连铸机型,为适应这种连铸机负荷较大、流数多、流间距小的特点,设计开发了一种单缸结晶器液压振动装置。

在新设计的连铸机中,将液压缸驱动部分从密封室里面移出到密封室外侧,将液压振动装置的驱动部分由原来的直连式结构改进为铰接式结构。改进后振动架与活塞杆采用铰接式连接,即在振动架与活塞杆连接处采用径向球面滑动轴承,液压缸缸体与固定架连接处采用镶嵌式固体自润滑轴承铰接。改进后的结构可以使驱动装置在使用过程中有一定的径向角度补偿,有效地避免了硬连接磨损情况的出现。

3.4 拉矫设备改造

在拉矫机设备的设计改进中,尤其是拉矫机的压下辊调压系统原理的该进,大大改善了浇铸圆坯时的压力稳定,同时压下液压缸外形更加紧凑,液压能量损耗大为降低。拉矫辊压下回路PⅡ压压正常铸坯功能要求系统压力远程可调,满足生产所需的的工艺压力,原理如图7所示。图中201为小通径比例溢流阀,通过调节该比例溢流阀来实现远程调整PⅡ压的压力;102为恒流量调速阀,保证比例溢流阀具有稳定的流量以实现三通减压阀101-2具有良好的减压特性。如图7所示,减压控制技术具有节约蓄能器流量、响应速度快及控制精度高等优点。

图7 先进减压控制技术

通过改进设计大大增加了使用寿命。经过精细化的设计后的设备有了明显的改进,改进前后的技术数据对比如表1所示。

表1 改进前后数据对比

3.5 出坯区域设计优化

本工艺优化中采用横向捞钢机+推钢机+铸坯移送下线装置的模型,高效快速地将铸坯热送下线,保证了铸坯下线的温度。

铸坯被输送到出坯辊道上后,检测装置检测到铸坯到达,控制系统向横向捞钢机发出指令,捞钢机从待机位启动移动到对应铸流上方,通过齿轮齿条传动,钩子下落至捞坯位,完成一次进钩动作;考虑到连铸的生产节奏,捞钢机的钩型设计为台阶钩,当检测辊检测到第二次铸坯到达信号产生后,捞钢机从已经完成的一次捞坯位移动至二次捞坯位,完成二次捞坯动作。

当需要铸坯热送时,捞钢机将铸坯从出坯辊道运送到热送辊道及铸坯移送装置上方。热送辊道处光电开关检测热送辊道上无铸坯时,捞钢机下降将铸坯分别放置在热送辊道和铸坯移送装置上。

对于4.5~6 m定尺坯,热送辊道第二组辊道启动,以60 m/min的速度向轧钢输送铸坯,延时几秒,待热送第二组辊道铸坯输送完毕,热送第一组辊道和第二组辊道同步开启,同样以60 m/min的速度向轧钢输送铸坯,待光电开关检测铸坯全部输送完毕后,热送辊道停止。铸坯移送装置下降,将第二组铸坯放置在热送辊道上,同样进行上述操作,待铸坯全部输送完毕,热送辊道停止,铸坯移送装置上升到待坯位置。

对于6~11.5 m定尺坯,热送辊道辊道启动,以60 m/min的速度向轧钢输送铸坯,铸坯输送完毕,热送辊道停止。铸坯移送装置下降,将第二组铸坯放置在热送辊道上,同样进行上述操作,待铸坯全部输送完毕,热送辊道停止,铸坯移送装置上升到待坯位置。

在新的设计中采用了WGT型接中间套鼓形齿联轴器(JB/T7004-2007),如图8所示,该结构的特点是设备重量轻,结构简单,并且可以允许小的角偏移和轴向窜动,完全可以满足出坯区辊道驱动的应用要求。该结构在现场使用后使用状况良好,降低了生产成本,降低了维护费用。

图8 采用WGT型接中间套鼓形齿联轴器驱动

4 结论

(1)中间包的事故闸板的合理布置,操作人员的空间大为改善,一定程度上大大降低了中包操作的事故率,操作更加友好。

(2)将长水口的回转运动采用蜗轮蜗杆减速机来驱动,大大降低了驱动力,改进后操作人员可轻松地操作长水口的回转,操作更加友好。

(3)拉矫机的压下辊调压系统原理的该进,大大改善了浇铸圆坯时的压力稳定,同时将压下液压缸更加紧凑,液压能量损耗大为降低。

(4)采用合理的热送工艺布置,缩短生产周期,降低损耗,改进产品质量,提高金属收得率,降低生产成本,提高生产效率。

(5)通过充分的现场调研,将联轴器型号更换为成本更低,更适应现场使用的型号。从而降低设计和生产成本,同时提高现场的使用寿命,现场维护更加便捷。