α/γ相比率调控对超音速等离子喷涂Al2O3阻氚涂层微结构及性能的影响

2019-04-22林黎蔚

蒲 国,刘 波,林黎蔚

(四川大学 原子核科学技术研究所 教育部辐射物理及技术重点实验室,四川 成都 610064)

氚增殖包层模块(TBM)是国际热核聚变实验堆(ITER)的核心部件。中国低活化马氏体(CLAM)钢是构成包层主体的候选结构材料之一。但氚极易扩散至CLAM钢材料中,并与之反应生成脆性氢化物,进而弱化CLAM钢的性能[1]。因此,必须在CLAM钢表面涂覆耐高温、耐辐照、防止氚渗透的阻氚渗透涂层抑制氚的渗透[2-3]。已有研究表明,Al2O3、Cr2O3以及SiC等陶瓷涂层耐辐照和阻氚渗透性能优异[4-6],其中,α-Al2O3涂层因具有高的化学稳定性、高的耐辐照性和优异的阻氚渗透性能而备受关注[7]。

迄今已有诸多研究报道了α-Al2O3阻氚涂层的制备及工艺方法,如采用化学气相沉积(CVD)法制备α-Al2O3涂层,但CVD法制备高纯α-Al2O3涂层基底温度需高于1 000 ℃[8],远高于CLAM钢结构材料退火软化温度,因此限制了其应用。进而,有研究提出采用磁控溅射法利用Cr2O3模板外延诱导在低于400 ℃下制备α-Al2O3阻氚涂层[9-10],但此工艺存在沉积速率低等缺憾。因此,寻求低温、低成本和大面积均匀制备致密α-Al2O3阻氚涂层仍是当前国际、国内研究关注的热点[11]。

有研究报道了采用溶胶凝胶法等低温制备α-Al2O3涂层技术,但存在与基底结合力差、涂层致密度偏低等问题[11];大气等离子喷涂(APS)法和真空等离子喷涂(VPS)法等传统等离子喷涂工艺获得的Al2O3涂层也存在孔隙率较高且涂层结合强度较低等问题[12-13]。相比于传统的等离子喷涂法,超音速等离子喷涂(SAPS)技术不仅能在常温和大气环境下高效制备Al2O3涂层,而且获得的Al2O3涂层致密度和结合强度高[14]。已有研究[14]指出超音速等离子喷涂的特征喷涂参数(CPSP)、喷涂距离等工艺参数均会对Al2O3涂层的α-Al2O3相含量、孔隙率等微结构以及性能产生影响。其中,CPSP的调控与涂层中α/γ相比率密切相关[14],考虑到聚变堆结构材料表面阻氚涂层面临高温、腐蚀介质(或氚渗透)和强辐照等服役环境,有针对性地对不同α/γ相比率Al2O3涂层的微结构、力学性能以及耐电化学腐蚀性能的对比研究还有待深入。

本文采用调控CPSP制备不同α/γ相比率Al2O3阻氚涂层,采用小角度掠入射X射线衍射(GIXRD) 和扫描电子显微镜(SEM)表征Al2O3涂层α/γ相比率和微观结构、粘结拉伸试验法和纳米压痕仪测试分析涂层的结合强度以及硬度、动电位极化曲线法测试不同相比率α/γ相结构的Al2O3涂层的抗电化学腐蚀行为,综合对比分析不同相比率α/γ相结构的Al2O3阻氚涂层的微观结构和性能。

1 实验

1.1 不同α/γ相比率Al2O3阻氚涂层的制备

本文所用CLAM钢的具体元素组成列于表1。采用电火花线切割将CLAM钢切割成20 mm×15 mm×3 mm的小长方体。为提高涂层的结合强度,对CLAM钢基底表面进行预处理:首先对基底进行机械磨抛,然后再分别放入丙酮、乙醇中进行超声波清洗,最后采用700 μm(24目)的刚玉进行喷砂处理,喷砂压力为0.5 MPa。使用喷雾造粒法[14]将平均粒径约30 nm 的α-Al2O3粉末(纯度> 99.99%)原料制备成粒径为20~50 μm的喷涂粉料。采用SAPS技术制备厚度约200 μm的Al2O3涂层,SAPS设备详见文献[15]。喷涂过程中调控CPSP以获得不同结构与性能的Al2O3涂层。CPSP定义如下:

CPSP=UI/v

其中:U为喷涂电压,V;I为喷涂电流,A;v为主气体(Ar)流量,L/min。

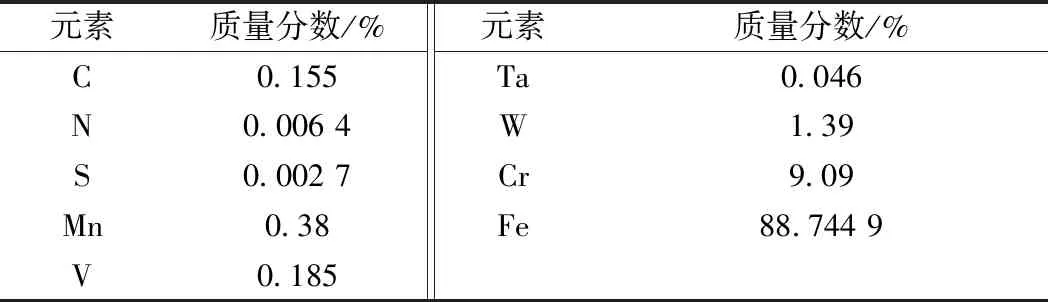

表1 CLAM钢的元素组成Table 1 Element composition of CLAM steel

1.2 Al2O3阻氚涂层微结构与性能表征

采用小角度(3°)GIXRD对Al2O3阻氚涂层的相结构进行分析,分析条件为:Cu靶Kα射线、入射射线波长0.154 96 nm、扫描速度4°/min、步长0.02°。

采用SEM观察涂层的截面形貌结构,使用SEM的附件能谱仪 (EDS) 检测Al2O3阻氚涂层中的元素成分,利用ImageJ软件对涂层SEM图像进行处理,并定量统计分析涂层的孔隙率。采用粘结拉伸试验法在 WE-100 型液压万能试验机上测试涂层/基底的结合强度,分别测试5个相同工艺条件下的样品,取5个样品结合强度的平均值。

采用纳米压痕仪(Hysitron Inc)测试涂层的硬度,分别测试同一样品5个不同部位的硬度,并取其平均值。

采用三电极体系电化学工作站(CHI440A)测试CLAM钢、涂层/基底的耐电化学腐蚀行为,有效测试面积为1 cm2,待测样品为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极。具体方法为:将样品基底四周用环氧树脂固化封装后,再使用蜡封装,将制备好的试样置于3.5% NaCl腐蚀液中。动态电位扫描速率为0.01 V/s,停止时间为2 s,利用软件拟合得到涂层与基底的动电位极化曲线。利用耐电化学腐蚀性能定性对比2种不同相比率α/γ相结构的Al2O3涂层的耐Cl-扩散穿透能力。

2 结果与讨论

图1为利用内标K值法[16]估算的CPSP在250~450 V·A·min/L范围内Al2O3涂层中α-Al2O3和γ-Al2O3相含量的变化。当CPSP为250 V·A·min/L时,涂层中α-Al2O3相含量高达78.6%,γ-Al2O3相含量为21.4%。随着CPSP增大至450 V·A·min/L,涂层中α-Al2O3相含量降至24.4%,而γ-Al2O3相含量增加至75.6%。本文选取代表性的CPSP分别为250 V·A·min/L和450 V·A·min/L时喷涂的2种α/γ相比率Al2O3阻氚涂层(以下简称A样品(α相占78.6%)、B样品(α相占24.4%))进行对比研究。

图1 Al2O3涂层中α/γ相含量随CPSP 的变化Fig.1 Changing of α/γ phase content in Al2O3 coating with CPSP

A、B样品的GIXRD谱示于图2。从图2a可观察到,A样品的α-Al2O3主峰(012)、(113)、(116)的衍射强度明显较γ-Al2O3的高。当CPSP为250 V·A·min/L时,部分未熔化的粉料则随熔滴沉积在涂层中,涂层中以α-Al2O3相为主[17]。随着CPSP的增大,等离子焰流温度越高,粉料完全熔化比例越高。由图2b可 见,B样品的γ-Al2O3主峰(311)、(400)、(440)的衍射强度显著增强。液态γ-Al2O3较α-Al2O3在液固界面处具有更低的界面能,所以γ-Al2O3更易于成核生长。此外,熔滴固化过程具有足够的冷却速率(约106K/s),熔滴在快速冷却过程中α相部分向γ相转变[18-19]。因此,当CPSP为450 V·A·min/L时,Al2O3涂层以γ-Al2O3相为主要结构,这与K值法估算的α/γ相比率结果基本一致。

图2 A样品(a)和B样品(b)的GIXRD谱Fig.2 GIXRD spectra of A (a) and B (b) sample

图3 涂层的EDS能谱(a)及A样品(b)和B样品(c)的截面形貌Fig.3 EDS spectrum of coating (a) and cross section morphology of A (b) and B (c) sample

A、B样品的SEM截面形貌和EDS能谱示于图3。由图3a可见,涂层中仅观察到强的Al和O元素的能谱峰和少量C元素杂质峰。由A样品的截面SEM形貌(图3b)可观察到Al2O3涂层中存在完全熔化区和未完全熔化区。在完全熔化区,由于存在液-固转变结晶过程,高动能熔滴沿基底表面均匀铺展,涂层密集地堆叠成薄层状结构,促使Al2O3涂层形成均匀致密的结构,有利于降低Al2O3涂层的孔隙率。采用ImageJ软件分析A样品的孔隙率约为2.8%,而B样品的孔隙率约为1.5%,A样品孔隙率相对较高是因为部分未熔化粉料聚集在涂层中形成了尺寸约3~5 μm的微孔缺陷结构。由B样品SEM截面形貌(图3c)可观察到,Al2O3涂层呈现大面积均匀致密结构,这是由于随着CPSP的增大,粉料完全熔化比例增加,提高了涂层的致密度。此外,还观察到A、B样品中均出现了微裂纹,主要是由于涂层在喷涂沉积过程中温度变化产生的热应力或拉伸应力在局部位置集中,当大于材料抗拉极限时就会引起少量微裂纹,这与Bai等[15]的分析结果一致。

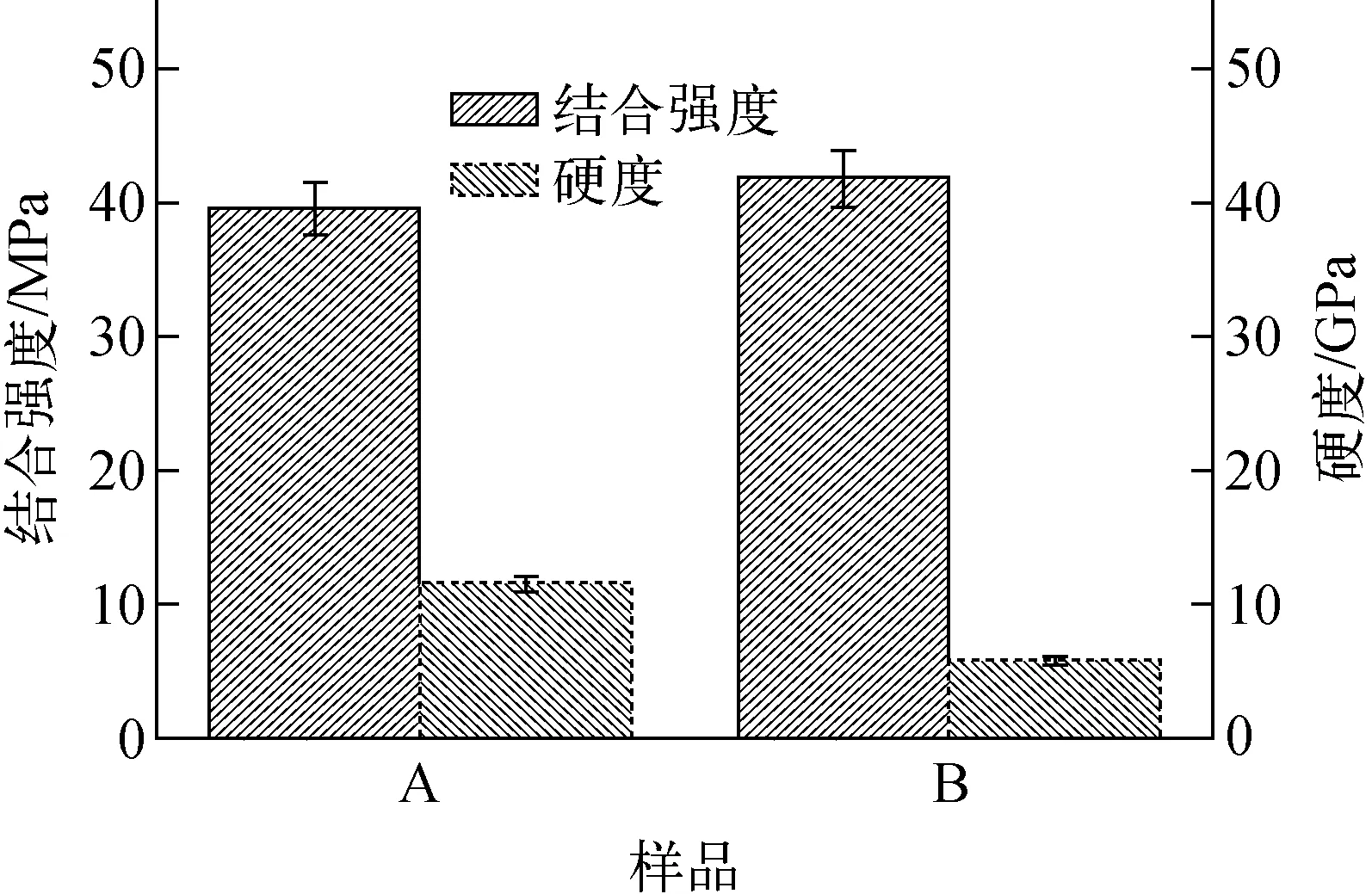

A、B样品的结合强度和硬度示于图4。2种样品的涂层/基底的结合强度分别为(39.500±1.975) MPa和(41.80±2.09) MPa,均优于文献中报道的传统大气等离子喷涂的Al2O3涂层/基底结合强度(约35 MPa)[20]。Al2O3涂层/基底的结合强度与熔化态液滴的高动能密切相关[14],熔滴到达基底提高了熔滴堆垒密度,并与基底形成紧密结合,提高了涂层与基底的结合强度。喷涂的A样品结合强度较B样品有所降低,这与A样品中相对较高的孔隙率密切相关。采用纳米压入法测得的A、B样品的硬度分别为(11.500±0.575) GPa和(5.80±0.29) GPa。α-Al2O3具有高的硬度而γ-Al2O3具有高的断裂韧性[21]。相对于B样品,A样品中α-Al2O3相含量高达78.6 %,因此涂层硬度也相对较高,同时涂层中存在部分γ-Al2O3相,由此构成的α/γ两相复合结构能有效提升抗裂纹扩展能力。

图4 A、B样品的结合强度和硬度Fig.4 Adhesion strength and hardness of A and B sample

图5 CLAM钢(无涂层)与A样品和B样品的动电位极化曲线Fig.5 Potentiodynamic polarization curves of substrate of CLAM steel, A sample and B sample

CLAM 钢基底 (无涂层参照样品)与A、B样品在3.5% NaCl腐蚀溶液中的动电位极化曲线示于图5,其中i为电流密度。由图5可见,喷涂了Al2O3涂层的CLAM钢基底的腐蚀电流密度均表现为降低趋势,表明Al2O3涂层能有效改善CLAM钢基底的耐电化学腐蚀性能。对比A、B样品的腐蚀电流密度可见,高α-Al2O3相含量的A样品的腐蚀电流密度从3.59×10-9A/cm2降低至2.24×10-10A/cm2。有研究表明,随着Al2O3涂层中α-Al2O3相含量从20% 增加至30%,涂层的腐蚀电流密度由1.378 μA/cm2降低至1.163 μA/cm2[22]。此外,A样品的孔隙率较B样品略高,但并未增大A样品的腐蚀电流密度。Al2O3涂层中高α相含量有利于阻碍腐蚀介质传输至涂层/基底界面,并保护基底不受腐蚀,同时说明高α相涂层具有优异的耐Cl-扩散穿透能力。

3 结论

1) Al2O3涂层中α/γ相比率受主控参数CPSP的影响,适当控制CPSP能获得α-Al2O3相含量为78.6%~24.4%的Al2O3涂层,随着CPSP的增大,涂层中的α-Al2O3相含量逐渐降低,而γ-Al2O3相含量逐渐增加。

2) 随着Al2O3涂层中α/γ相比率的降低,孔隙率从2.8%降低至1.5%。主要原因是高α相含量涂层中部分熔化的粉料聚集形成了微孔缺陷结构,但随着CPSP的增加,粉料完全熔化比例增加,高γ相含量涂层中完全融化区增加,涂层孔隙率降低。

3) 高α相含量(78.6%) 涂层的硬度为(11.500±0.575) GPa,约为高γ相含量(75.6%)涂层硬度的2倍,且涂层中α/γ两相复合结构能有效提升抗裂纹扩展能力,涂层的膜/基结合强度为(39.500±1.975) MPa,表明高α/γ相比率Al2O3涂层具有较优异的力学性能。

4) 喷涂的Al2O3涂层能有效提高CLAM钢基底的耐电化学腐蚀性能;相比于高γ相含量(75.6%)涂层的腐蚀电流密度,高α相含量(78.6%)涂层的腐蚀电流密度降低了1个数量级,表明高α/γ相比率Al2O3涂层具有更优的耐电化学腐蚀性能和耐Cl-扩散穿透能力。