铝基板阳极氧化膜工艺及影响其绝缘性的因素

2019-04-20黄凯龄陈冠刚麦东厂

黄凯龄 陈冠刚 麦东厂 郭 文

(广东成德电子科技股份有限公司,广东 佛山 528300)

1 铝基印制板特点

铝基覆铜板又称绝缘铝基板,它是由铝基板(铝板)、绝缘介质层和铜箔组成的一类复合型板材,作为一种特殊类型PCB板,它具有几个方面的优点。

1.1 优异的散热性能

铝基覆铜箔板具有优良的散热性能,这是此类板材最突出的优点。用它制成的PCB不仅可以有效防止其上装载元器件及基板的温升,而且还能将电源功放元件、大功率元器件、大电路电源开关等元器件产生的热量迅速地散发掉。除此之外还因其密度小、质轻、可防氧化、价格较便宜而成为了金属基覆铜板中用途最广、用量最大的一类复合型板材。

1.2 良好的机械加工性能

铝基覆铜板具有很高的机械强度和韧性,可以在其上进行敲锤、铆接或者沿非布线部分进行折曲、扭曲等操作而不影响电气性能,而传统的树脂类覆铜板和陶瓷基板则不能。

1.3 优异的尺寸稳定性

对于各类覆铜板来说都存在着热膨胀问题,特别是厚度方向的热膨胀,基板受热后存在膨胀变化上的差异,从而使得铜线路和金属化孔断裂或遭到破坏。而铝基板的线膨胀系数接近于铜的线膨胀系数,这对于确保印制电路的质量和可靠性显然是有利的。

1.4 良好的电磁屏蔽性

电子产品中的一些元器件需防止电磁波的辐射、干扰,而金属基板本身就充当屏蔽板起到屏蔽电磁波的作用。

正因为铝基板具备了上述4个方面的优点,才在大功率、高发热的元器件线路板中大显身手,但我们却认为中间绝缘介质层(氧化膜)所起的作用功不可没!所谓绝缘介质层,就是铝基板经阳极氧化后在其表面形成一层耐磨、耐腐蚀、电绝缘的氧化膜,这层膜的优劣直接决定了后续板子的质量。我们将详细地分析铝基板阳极氧化膜的工艺流程及影响其绝缘性能的因素。

2 铝基板的阳极氧化工艺

2.1 阳极氧化工艺流程

阳极氧化膜(即绝缘介质层)是铝基板与铜箔之间的中间层。

2.2 工序解读及其工艺参数的控制范围

(1)去油 。

铝基板在加工和运输过程中表面涂有油层保护,使用前必须将油层清洗干净方可,而去油就是用汽油作为溶剂将其溶解,然后再用水溶性的清洗剂将油污去除掉。

(2)脱脂。

为了将油脂彻底去除,可把去油后的板子直接放入浓氢氧化钠溶液中浸泡,然后用清水进行冲洗,相关参数的控制范围如表1。

(3)碱蚀。

铝基板表面应具有一定的粗糙度,由于铝及其表面的氧化铝膜层均为两性材料,可以利用酸性、碱性或复合碱性溶液体系对铝基底材料进行腐蚀作用而达到粗化目的,其工艺参数(见表2)。

影响碱蚀速率的因素:

(1)游离氢氧根离子:提高碱蚀液中的游离氢氧根离子含量,碱蚀速率会随之增大。为了便于控制蚀刻速度将碱蚀液中游离氢氧化钠的含量在40~60 g/L之间。

(2)铝离子:碱蚀液中维持一定量的铝离子才能正常工作,若碱蚀液中铝离子含量过低,碱蚀速率过快而不易控制;反之,碱蚀液中铝离子含量过高,碱蚀速率变得异常缓慢。要维持稳定的碱蚀速率,将碱蚀液中铝离子浓度控制在30~45 g/L之间。

(3)温度:碱蚀速率随温度上升呈指数上升,有可能出现局部温升过快而导致局部咬蚀不均匀,此点是可以借助溶液搅拌或者循环系统加以克服的。

(4)时间:时间与碱蚀速率近似成正比,控制时间可较容易地控制蚀刻量。假如碱蚀时间过短,一些经过热加工或经过热处理铝基板会因为局部氧化膜过厚而处理不干净;假如碱蚀时间过长,又容易产生过蚀,形成雪花或者霜状外表而影响到铝基板的外观。

表1 脱脂工艺参数

表2 碱蚀工艺参数

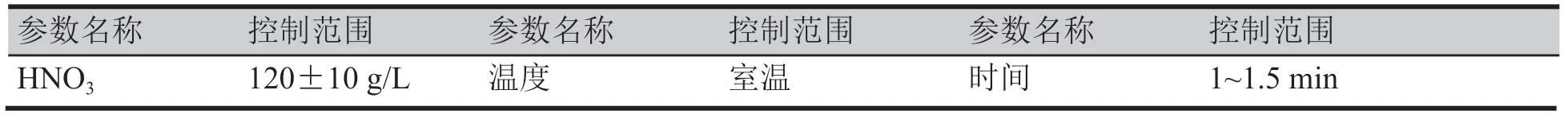

(4)浸亮。

由于铝材中含有其他杂质金属,在粗化过程中难免会有一些无机化合物粘附于基板的表面,因而在电解氧化前就有必要对其表面形成的无机化合物进行分析,然后根据分析结果配制相适应的浸亮溶液,最后才将粗化后的铝基板置于此浸亮溶液中浸渍一段时间,以确保在阳极氧化前铝板的表面干净并发亮,其工艺参数(见表3)。

(5)阳极氧化。

借助于电解作用在铝板表面上形成一层氧化铝薄膜,藉此来提高铝基板的表面硬度、耐磨性、抗腐蚀性和电气绝缘性,以便进一步进行染色或者用绝缘浸渍漆进行打底。

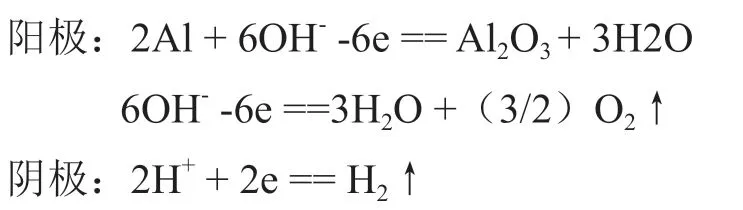

铝基板阳极电氧化一般有硫酸法、铬酸法、草酸法等多种方法,其中以硫酸法最优。这样一来,铝基板在以硫酸为主的电解液中进行直流阳极氧化时,两极主要进行以下的化学反应:

阳极氧化过程是将表面粗化并浸亮的铝板作为阳极,铅板作为阴极,然后分别挂入以硫酸为主的电解液中,通入直流电电氧化数分钟后就在铝板表面形成一层多孔性氧化膜。在此电解液中还需加入一定量的特殊物质如添加剂,这样既可以提高氧化膜的致密性,使之形成高阻氧化膜,并借助于其中的表面活性剂,又可以增加溶液导电性的Al3+以及控制硫酸溶液的浓度、氧化时的电流密度、电压、时间、温度等,使其得到一定厚度的绝缘介质层,其工艺参数(见表4)。

(6)封闭。

铝基板经阳极氧化后在其表面形成了一层氧化膜,但这层膜多孔且呈蜂窝状,若不对其表面进行封闭处理的话,就会吸附大量的水分、尘埃、气体等杂质而影响到基板的耐热性、耐浸焊性、击穿强度等。因而在最终形成导电线路之前,很有必要对其进行封闭处理了。它是将电氧化的铝基板直接放入封闭溶液或小分子量的绝缘浸渍漆浸渍数分钟,其工艺参数(见表5)。

(7)干燥。

干燥就是将上述处理过的铝基板置于烤箱中烘烤,以除去残存于氧化层中的水汽,便于保存,其工艺参数(见表6)。

3 影响氧化膜绝缘性能的因素

本实验将铝基板裁成30 cm×45 cm若干块,按去油→水洗→脱脂→水洗→碱蚀→水洗→浸亮→水洗的顺序进行处理,处理完毕后作为试样板按以下项目分别进行试验。

表3 浸亮工艺参数及其参数的控制范围

表4 电氧化工艺参数及其参数的控制范围

表5 封孔工艺参数

表6 干燥工艺参数

3.1 添加剂

任取试样板9块,分别置于添加剂浓度为10 g/L、15 g/L至50 g/L的阳极氧化槽液中,在固定条件下阳极氧化80 min,取出后进行封闭、烘干处理。处理完毕后用CJ2671型耐压测试仪测得绝缘强度(见表7)。

实验固定条件:温度设定为20 ℃,电流密度为2.0 A/dm2, H2SO4浓度=150 g/L

从表7中可以看出基板的绝缘强度是以添加剂30 g/L为分水岭的,高于或低于此浓度时均会出现减小的趋势,也就是说添加剂的浓度最好控制在30 g/L左右。

3.2 温度

任取试样板15块,放入电解槽液中,并将温度依次调整从5.0 ℃、7.5 ℃至40.0 ℃,在固定条件下阳极氧化80 min,此后取出进行封闭、烘干处理,处理完毕后用CJ2671型耐压测试仪测得绝缘强度(见表8)。

实验固定条件:添加剂浓度为30 g/L,电流密度为2.0 A/dm2, H2SO4浓度=150 g/L

从表8中可以看出基板的绝缘强度以20.0℃为分界线的。当阳极氧化温度低于或高于20.0℃时,基板的绝缘强度都将变低,有鉴如此才将阳极氧化温度设定在18~24 ℃之间。

3.3 电流密度

任取试样板15块放入电解槽液中,电流密度依次调整从1.0 A/dm2、1.5 A/dm2至8.0 A/dm2,在固定条件下电氧化80 min,取出进行封闭、烘干处理,处理完毕后用CJ2671型耐压测试仪测得绝缘强度(见表9)。

实验固定条件:温度设定为20 ℃,添加剂浓度为30g/L,H2SO4浓度=150 g/L

从表9中可以看出铝基板的绝缘强度随着电流密度的升高而降低,为了得到较高绝缘强度的基板,最好将电流密度控制在1.5A/dm2~3.0A/dm2之间。

3.4 阳极氧化时间

任取试样板15块,放入固定条件的电解槽液中,然后依次电解氧化从20 min、30 min、至160 min,取出进行封闭、烘干处理,处理完毕后用CJ2671型耐压测试仪测得绝缘强度(见表10)。

表7 添加剂含量与绝缘强度之间的关系

表8 温度与绝缘强度的关系

表9 电流密度与绝缘强度之间的关系

表10 阳极氧化时间与绝缘强度的关系

实验固定条件:温度设定为20 ℃,添加剂浓度为30 g/L,H2SO4浓度=150 g/L

从表10中可以看出电解氧化的时间越长,基板的绝缘强度越大。为了和添加剂、温度、电流密度等匹配,把电解时间设定在80~120 min之间。

表11 膜厚与绝缘强度的关系

3.5 膜厚

本实验从已阳极氧化的铝基样品板中选出一批,用E110B型涡流测厚仪逐一进行测试,挑出膜厚从4.0 µm、4.5 µm至14.0 µm的样品板,用CJ2671型耐压测试仪测得绝缘强度(见表11)。

从表11中可以看出氧化膜越厚,铝基板的绝缘强度越大。把氧化膜设定在18~22 µm之间,这是因为铝基板在搬运、加工过程中,存在这样或那样人为和非人为的磨损,导致膜厚降低而影响其绝缘性能,这样在膜厚度上预先做出点补偿是应该的。

4 结论

以上实验数据表明,铝基板的绝缘强度除了与氧化膜的厚度有关外,它还与电流密度、硫酸浓度、添加剂浓度、温度及电解时间有关,在此阳极氧化过程中,只有将这些参数控制在合理的水平,才能阳极氧化出高绝缘强度的板子。但这并不意味着阳极氧化之前和之后的那些工序不重要,而是因为这些工序与氧化膜厚度及其绝缘强度之间不存在定量的关系罢了!