苏岭山大桥钢梁架设方案比选研究

2019-04-11杨蒙

杨 蒙

(中铁大桥局第七工程有限公司,湖北 武汉 430050)

1 工程背景

1.1 桥梁概述

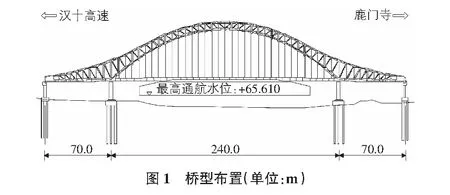

苏岭山大桥是连接襄州区及东津区的重要快速通道,该桥北接航空路,南至金沙大道,跨越唐白河。主桥为下承式钢桁拱桥,跨径布置为70 m+240 m+70 m,钢梁自重约为12 800 t。桥式布置见图1。

主桁采用N型桁架,横向两片桁拱,中心间距38.2 m,上、下游拱肋桁片间设置有8道空间桁架式风撑。拱肋矢高54 m,矢跨比约为1/4.444。主桁拱肋跨中桁高7 m,中支点处桁高20.56 m,节间长度7.0 m。全桥共52个节间。边跨各9个节间,中跨34个节间。主桁节点均采用焊接整体节点。上、下弦杆采用带肋焊接箱形截面。腹杆采用箱形截面和H 形截面,横梁采用工字形截面。主桁杆件除拱脚处部分的下弦杆和纵梁材质为Q390D钢材,其余钢材材质均为Q345D。

1.2 水文地质

桥址场地地形较平坦,桥位横跨唐白河,河床开阔。襄阳属亚热带季风型大陆气候过渡区,四季分明、气候温和、降雨适中、雨热同季等特点,年平均气温15.1 ℃~16.9 ℃。因桥位上下均有拦河坝,故此区域水位变化较小,最高通航水位+65.61 m,最低通航水位+62.32 m,常水位+62.73 m。场地岩土类型有:素填土、粉质粘土、淤泥质粘土、粉细砂、圆砾土、粉砂等。其中圆砾土适合作为桥梁基础持力层且分布广、土层较厚[1]。

2 工程特点及难点

1)根据本桥主桁结构设计特点,节点采用焊接整体节点。钢桁拱采用整节段吊装,其中单片拱肋节段最重140 t,风撑吊装重量153 t,节段吊装重量大。因此,钢桁拱架设时所用的吊装设备要求高。2)节段在工厂制造完成后,需经水路运输至桥址水域,因运输路线受沿途桥梁和水坝限高限宽影响,节段采用卧式运输,运至现场后,水上翻身后起吊。3)钢桁拱结构较为复杂;采用整体节点设计,焊接工作量大;边跨采用拱梁结合设计;施工难度较大,构件拼装定位精度直接影响成桥线形和过程中结构受力。4)钢桁拱架设过程,先施工拱肋后安装纵梁,拱肋合龙前,中跨为大悬臂吊装施工。拱肋合龙后进行体系转换,转换成设计支座。需对施工过程进行模拟计算,控制各阶段构件应力需满足要求,成桥后线形需满足设计要求。

3 钢桁拱架设施工方案

根据本桥的工程特点,对本桥钢桁拱架设拟定了三种可行方案。

3.1 方案一(采用缆索吊机悬臂架设)

主桥钢梁利用缆索吊架设,边跨拱肋在支架上拼装,中跨悬臂架设,拱肋合龙后张拉临时系杆,继续架设中跨纵横梁直至合龙。

1)安装两岸边跨临时支架,利用缆索吊在边跨支架上吊装边跨钢梁。2)利用缆索吊进行中跨钢梁对称悬臂架设至拱肋合龙前,通过两侧边支点落梁和鹿门寺侧钢梁向跨中纵移调整合龙口位置进行合龙。3)边跨起顶至设计高度,安装临时系杆,继续利用缆索吊从边跨向跨中依次吊装吊杆及中跨纵横梁。二次张拉临时系杆,调整纵梁合龙口位置,进行纵梁合龙后,拆除临时系杆。

3.2 方案二(采用架梁吊机架设+吊索塔架辅助)

边跨起始节段采用龙门吊架设,其余节段采用全回转架梁吊机从旁边栈桥取梁架设,需吊索塔架辅助施工。

1)搭设边跨栈桥,安装栈桥上龙门吊、两岸边跨临时支架,利用龙门吊在边跨支架上吊装边跨钢梁起始节段。利用龙门吊安装架梁吊机,由架梁吊机完成边跨剩余节段钢梁架设。2)利用架梁吊机继续进行中跨钢梁对称悬臂架设,至中跨第10节、15节间后,分别安装并张拉第一、第二根吊索,直至拱肋合龙前,调整合龙口位置合龙。3)逐段安装吊杆及中跨纵横梁节段至纵梁合龙前,调整纵梁合龙口位置,进行纵梁合龙后,拆除临时结构。方案二中,龙门吊机作为钢桁梁起始节间及架梁吊机安装的吊装设备。为满足龙门吊机工作要求,需在桥位上、下游设置栈桥。

3.3 方案三(采用缆索吊机架设+吊索塔架辅助)

主桥钢梁利用缆索吊架设,边跨拱肋在支架上拼装,中跨采用吊索塔架悬臂架设,拱肋合龙后安装吊杆,继续架设中跨纵横梁直至合龙。

1)安装两岸边跨临时支架,利用缆索吊在边跨支架上吊装边跨钢梁。

2)利用缆索吊进行中跨钢梁对称悬臂架设至拱肋第10节段,安装并张拉吊索,继续吊装直至拱肋合龙前,鹿门寺侧拱肋向跨中纵移,调整合龙口位置合龙拱肋。

3)继续利用缆索吊从边跨向跨中依次吊装中跨纵横梁及吊杆并张拉。两侧边墩落梁调整纵梁合龙口位置,进行纵梁合龙后,起顶边跨钢梁至设计位置安装正式支座。

4 方案比选

从结构受力、施工难度、经济及工期等方面对本桥钢桁拱架设的几种方案进行综合比选。

4.1 结构的受力分析

三种施工方案从架设设备上可分为两种。方案一和方案三均由缆索吊吊装,方案二由架梁吊机架设。从架设方式上也可分为两种,方案一为悬臂施工,方案二和方案三采用吊索塔架辅助施工。施工中采用何种设备和方式对钢梁和大临结构受力影响差异明显。首先方案二和方案三,同样是导索塔架辅助施工,但方案二吊装设备为拱上架梁吊机,必须考虑架梁吊机对结构应力和变形的影响;架梁吊机自重大,随着钢梁架设架梁吊机走行至跨中,引起钢梁应力和变形比方案一逐渐增大,同时为保证中跨钢梁拼装至最大悬臂状态稳定性满足抗倾覆安全系数不小于1.3,需要在边跨配置更多的压重。

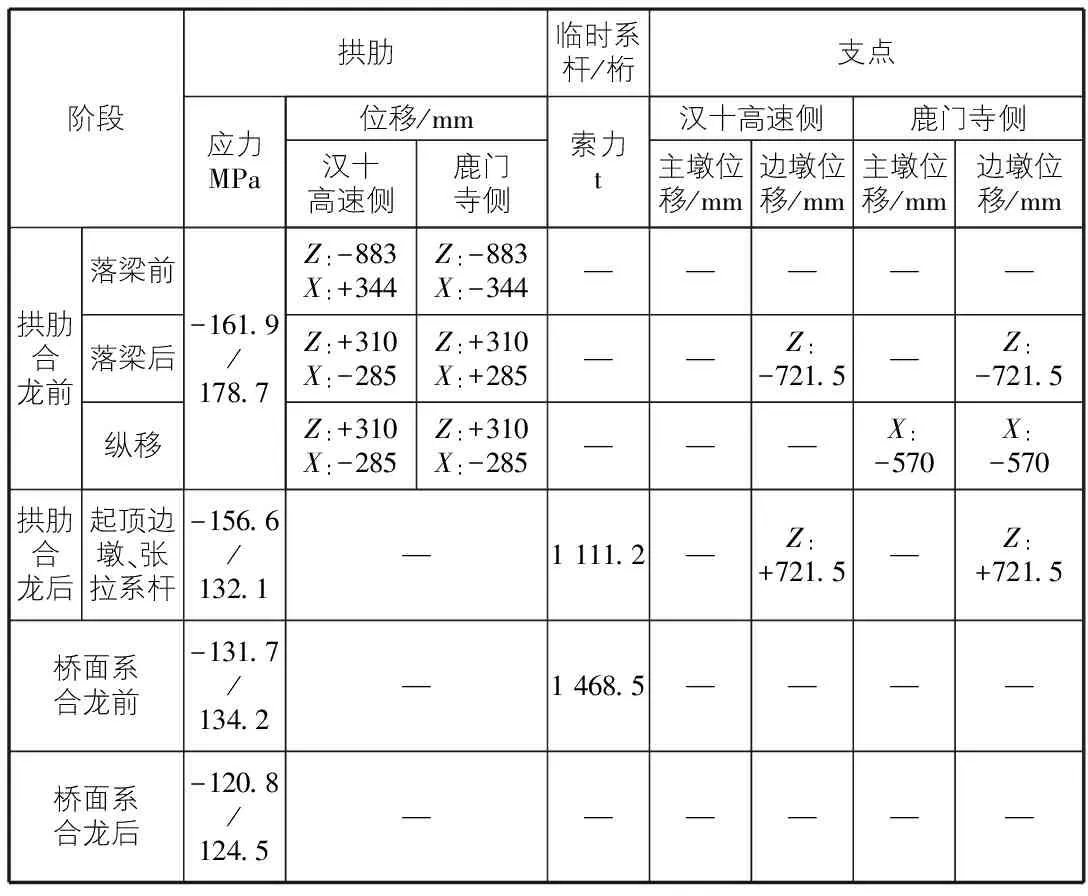

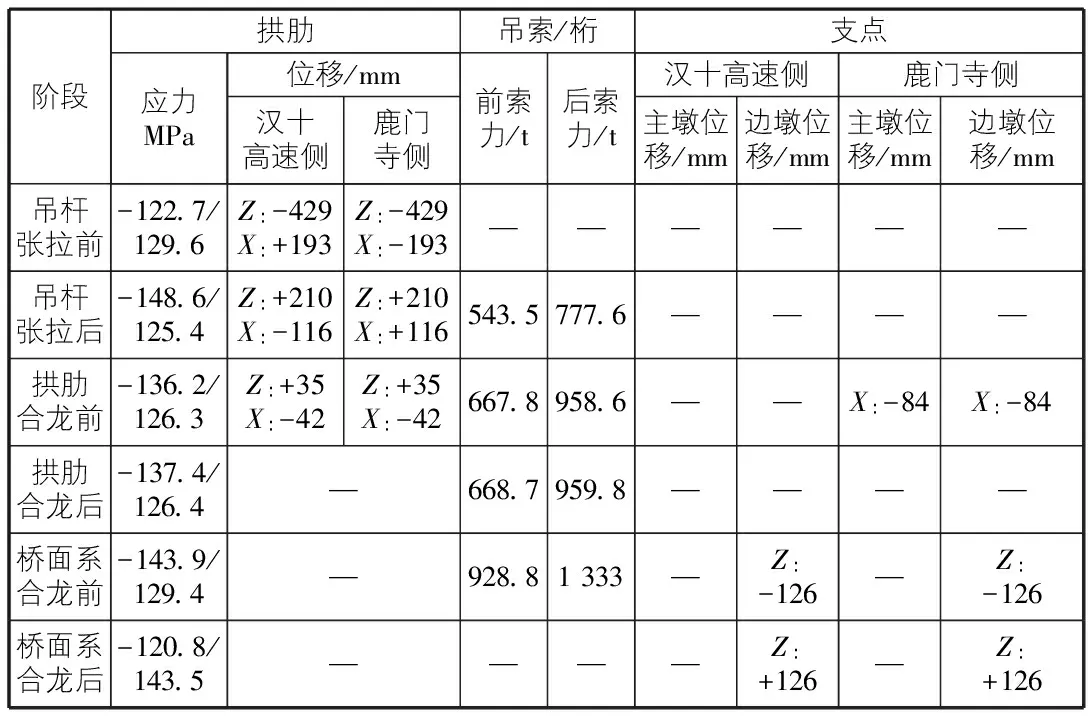

根据钢梁架设方式的不同,计算出不同施工阶段钢梁应力、位移和索力,见表1,表2。

表1 方案一计算结果

表2 方案三计算结果

由表1,表2可见,架设方式对钢梁的应力和挠度均有影响。其中方案三的钢梁应力较小,最大压应力约为149 MPa,最大拉应力约为144 MPa,方案三的钢梁位移明显比方案一的误差小,钢梁的线形和应力控制更优。且通过计算对临时结构设计而言,方案一中的临时系杆最大索力较方案三中吊索塔架吊索最大索力差异较小。

因此,从钢梁强度和稳定性及大临结构受力方面,方案一和方案三较方案二都更合适。

4.2 施工难度分析

方案一合龙调整措施:拱肋合龙口断面上下弦纵向位移差,通过两侧拱肋落梁调整对称、平行,纵向间距,通过向跨中纵移一侧拱肋调整至合龙段长度,实现拱肋合龙。纵梁合龙口纵向间距,通过向边跨纵移一侧拱肋调整至合龙段长度,竖向位移,通过超张拉16号吊杆调整至对称、平行,实现纵梁合龙。但落梁高度和纵移量均较大,对主墩顶与钢梁之间竖向空间及主墩顶平面尺寸要求较高,否则墩身需要设置后浇段及较大的顶推反力架。

方案二架梁吊机吊装重量需满足要求。横向两片拱肋间距38.2 m,吊机底盘间距大;钢梁节段最大重量约140 t,吊机吊重大,为适当减小吊机吊重,部分钢梁节段需要拆分成杆件吊装,拆分后最大重量约97 t。目前并没有这种大吨位的拱上架梁吊机,架梁吊机需要新制。拱肋横向联系较弱,架梁吊机起吊整体稳定性较差,安全风险高。

方案三合龙调整措施:拱肋合龙口断面上下弦纵向位移差,通过索张拉调整对称、平行,纵向间距,通过向跨中纵移一侧拱肋调整至合龙段长度,实现拱肋合龙。纵梁合龙口纵向间距,通过两侧边支点拱肋落梁调整至合龙段长度,竖向位移,通过超张拉16号吊杆调整至对称、平行,实现纵梁合龙。由于落梁高度和纵移量均较小,本桥墩身尺寸及高度即可满足要求。

通过以上分析可知,方案一和方案二相比方案三施工都更为困难。

4.3 经济、工期比选

方案一和方案三的主要架梁设备为缆索吊机,下部结构施工期间仅需设计单栈桥即可。方案二的主要架梁设备是龙门吊机和架梁吊机。其中,为满足龙门吊机工作要求,需在桥位上、下游分别设置栈桥,且拱肋合龙后纵梁架设需要增加桥面吊机。

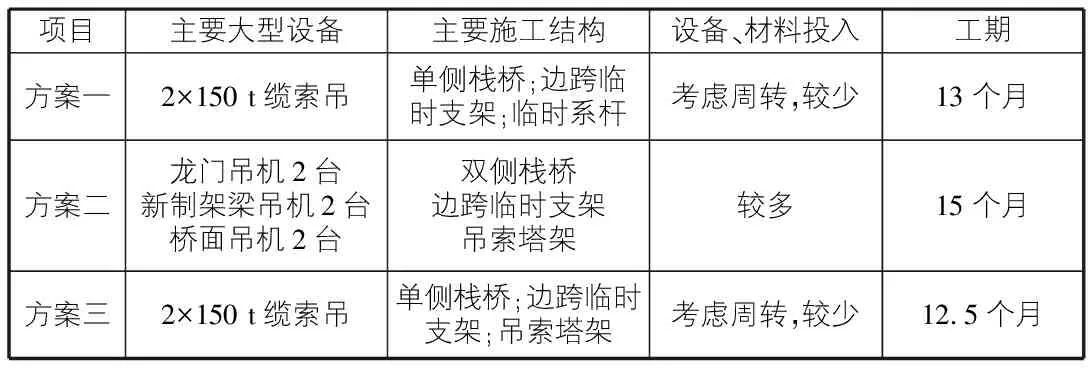

根据前述拟定的三种施工方案,其主要施工设备和施工结构投入见表3。

表3 三种施工方案对比表

由表3可见,若考虑施工结构的周转性,则设备材料的投入关键在于主要的大型设备。因此,方案二相比方案一和方案三经济性较差。

对三种钢梁架设施工方案进行工期分析后可知,三种钢梁架设方案中方案二所需要的总工期最长约15个月,方案一和方案三的工期基本相同约13个月。

4.4 小结

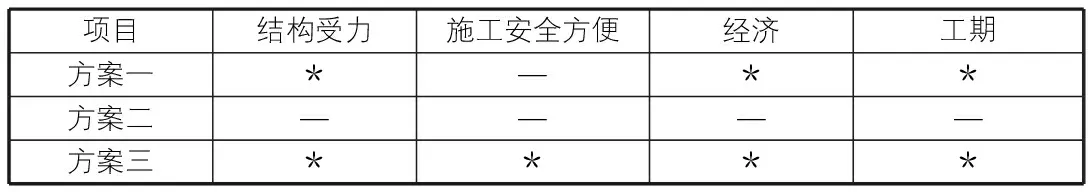

综上所述,在保证施工安全的前提下,本桥钢桁拱架设的三种方案在结构受力安全性、施工难易程度、经济性和工期等方面的差异见表4。

表4 三种钢桁拱架设方案对比表

显然,方案三相比其他两个方案具有更好的技术经济性,因此本桥钢桁梁架设最终选用缆索吊机利用吊索塔架辅助施工进行架设的方案。

5 结语

本文介绍了苏岭山大桥的工程特点,经过初步分析选取了三种钢梁架设方案,根据结构受力、施工难度、经济性及工期结合本桥的结构特点、水文地质条件等方面的综合比较及分析,对架设各阶段进行了详细分析计算,确定出最合适方案,施工方便降低安全风险、经济效益高,架设方案因地制宜,简单实用保障了本桥施工的顺利进行,并为以后同类型桥梁施工提供有效参考。

钢桁拱架设[2,3]可根据施工实际情况选用架梁吊机、缆索吊等设备,架设设备的合理选择对于降低施工难度、提高施工效益具有重要意义。以本桥为例,采用缆索吊机进行钢梁架设具有吊装范围覆盖全桥的显著优势,同时满足吊装拱肋节段和拱肋合龙后桥面纵梁吊装要求,无需另外投入吊装设备。

钢桁拱架设从架设方式上可采用悬臂架设和吊索塔架辅助施工[4,5]两类。采用不同的架设方式,对钢梁结构线形控制以及相关工序具有显著差异。因此,施工方案拟定时应综合考虑实际情况,选取适宜的架设方式,以方便现场施工组织,降低施工难度。