预爆震管工作特性实验研究

2019-04-11刘道坤周胜兵刘乡芸

刘道坤,周胜兵,刘乡芸,马 虎

(1.上海航天动力技术研究所, 上海 201109; 2.南京理工大学 机械工程学院, 南京 210094 )

旋转爆震发动机是一种基于爆震燃烧形式的新概念发动机[1-2]。这类发动机不仅具有爆震燃烧所具有的优势,如热循环效率高和能量释放率高等,还具有结构紧凑、工作频率高、产生的推力稳定、可实现推力矢量调节等优点[3]。相对于脉冲爆震发动机,只需单次点火即可连续工作并产生稳定的推力。因此具有非常广阔的应用前景[4-5]。

如何在最短时间和距离内形成稳定自持传播的爆震波,对缩短发动机有效长度、延长发动机工作时间等方面具有重要的意义,也是目前旋转爆震发动机研究领域的热门之一。应用于旋转爆震发动机上的起爆方式较多[6-7],其中预爆震管起爆以具有能量释大、效率高等优点被广泛的应用于旋转爆震发动机领域。在实际工程应用中,国防科技大学、西北工业大学以及南京理工大学,美国空军实验室等诸家国内外单位在预爆震起爆旋转爆震发动机等应用方面做过很多工作[8-18]。但是以上研究都没有对预爆震管的工作特性以及影响管内爆震波形成与发展的影响因素进行探索。

本文将以动态填充燃料和氧化剂的实验方法探索预爆震管的工作特性,并详细分析不同阻塞比、不同管径和不同当量比工况下,预爆震管内爆震波的形成以及发展过程。以期为进一步研究旋转爆震发动机的相关特性提供参考。

1 实验系统介绍

本文所用实验系统工作示意图如图1所示。该实验系统主要由预爆震管、燃料供给系统、氧化剂供给系统、点火系统、数据采集系统、控制系统等组成。

图1 实验系统工作示意图

实验系统采用氢气为燃料,氧气为氧化剂,实验过程中分别通过工质供给系统注入预爆震管中。为了更加接近预爆震管实际工作工况,所述实验均采用动态气体填充模式,即在实验开始点火阶段前,控制系统预先开启燃料与氧化剂供给系统阀门,使预爆震管内预先填充燃料与氧化剂预混气体,同时保证爆震管右端平滑开口,降低出口爆震波反射。预爆震管头部布置一支点火能量为50 mJ火花塞用于点火起爆。预爆震管尾部出口附近布置两支PCB高频压力传感器,其灵敏度0.725 mV/kPa,谐振频率大于550 kHz,感应端面承受最大瞬时温度1 650 ℃。在本实验中所有压力传感器信号均使用NI公司的USB-6366高频数据采集模块(DAQ)进行数据采集,NI高频数据采集系统具有领先的USB总线技术且同步8通道模拟信号输入,最大单通道采样频率为2 M/S,具有16位ADC分辨率。本文所用预爆震管长度为500 mm,两支压力传感器安装座1和2之间相距100 mm,其中传感器2距离预爆震管出口50 mm,且压力传感器采用平齐安装模式,使得爆震波能平滑的扫过传感器感应端面,尽量减小了传感器对爆震波面的干扰,且合理设置两次实验间隔,降低壁面温度升高带来的热冲击对传感器工作性能的影响,充分发挥了高频测压系统的高频特性。

2 实验过程与分析

2.1 阻塞比对预爆震管工作特性的影响

为了研究阻塞比对预爆震管工作特性的影响,本节采用内径为12 mm,管长为500 mm的预爆震管进行实验研究,且设置上游燃料与氧化剂质量流率恒定。预爆震管阻塞比示意图如图2所示,其中阻塞比Br定义为Shchelkin螺旋截面阻塞面积与预爆震管面积的比值,其计算方式依据式(1);

(1)

其中R3表示预爆震管外壁面半径,R2表示预爆震管内壁面半径,R1为扰流弹簧螺旋内径。

图2 扰流螺旋阻塞比示意图

本文所述实验过程中均选择相同材质和节距的Shchelkin螺旋结构作为扰流装置,且Shchelkin螺旋均采用顶端安装方式进行填塞,其安装位置示意图如图3。

图3 Shchelkin扰流螺旋安装示意图

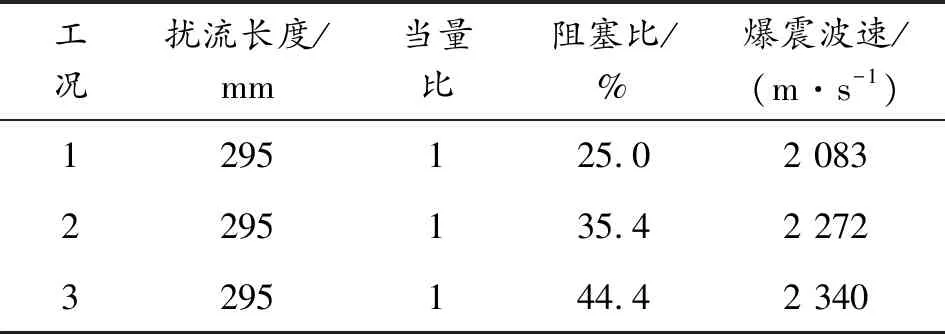

表1所示为本次试验过程中3组不同阻塞比工况下实验参数与计算结果。

表1 不同阻塞比条件下的实验工况参数与计算结果

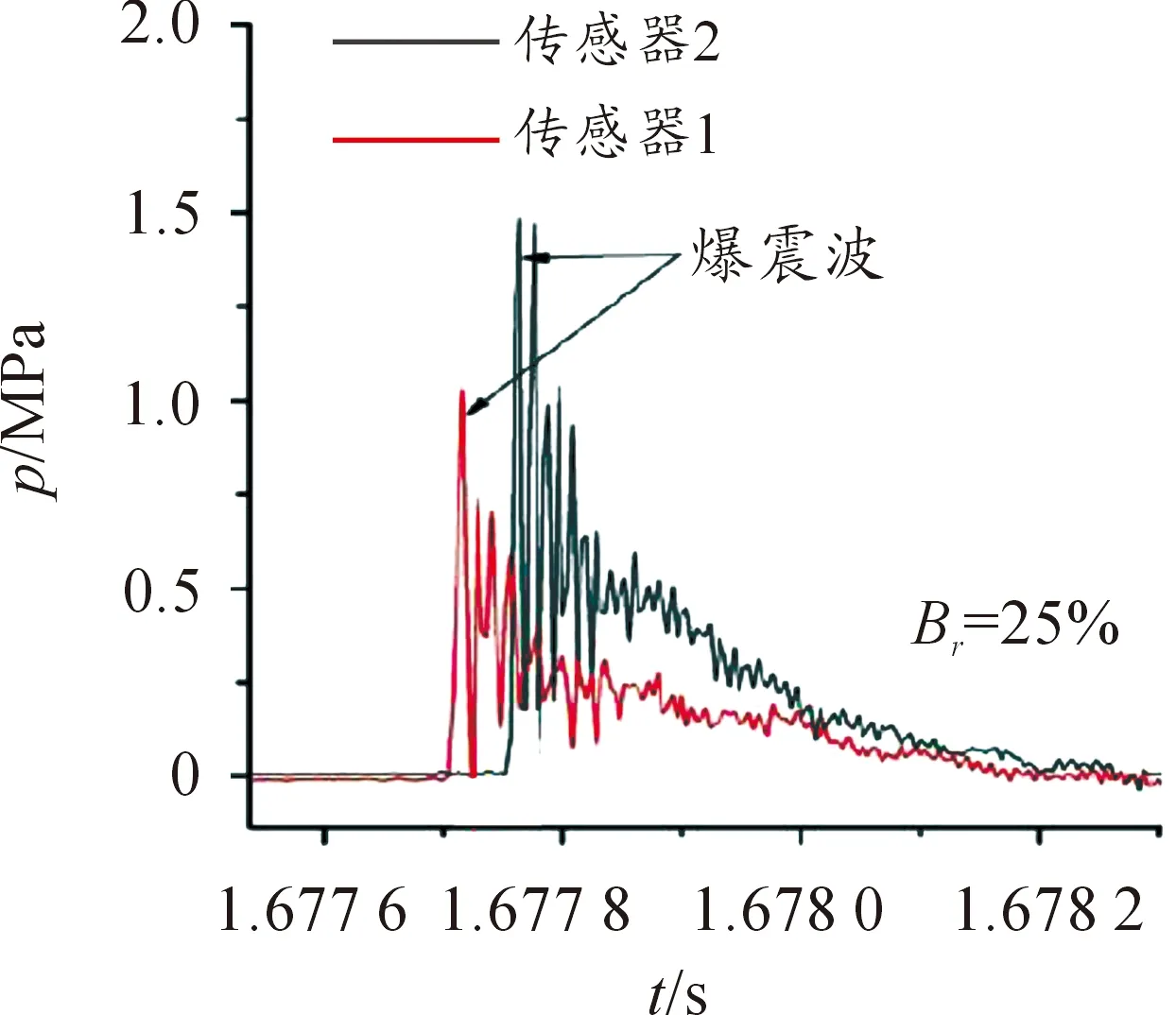

图4~图6显示了3组工况下所测爆震管出口压力曲线图。可以看出:工况1条件下,最大压力峰值为1.5 MPa,计算管内爆震波传播速度为2 083 m/s,爆震波最大压力峰值和传播速度较工况2和工况3条件下低。从图4所示压力曲线可以看出,点火成功后压力传感器1所测压力峰值为1.0 MPa,压力传感器2所测的压力峰值为1.5 MPa,说明该工况下预爆震管内爆震波在传播过程中存在发展阶段,其强度不断得到加强,当继续增大阻塞比为35.4%时,管内爆震波最大压力值与传播速度也随之增大,该工况下爆震波传播过程与工况1传播模态类似,爆震波也存在一个逐渐强化的过程,计算爆震波传播速度与最大压力峰值为2 272 m/s和1.8 MPa,较工况1分别提高9%与20%。当再次增加阻塞比为44%时,在点火成功过后,预爆震管内能一次快速诱导形成爆震波,不存在爆震波强化发展过程,沿程压力不断上升,压力传感器所测爆震波局部压力峰值达到2.5 MPa,计算传播速度为2 340 m/s。实验表明:在本文所述工况下,在预爆震管内布置合适的扰流装置可以有效提高管内爆震波传播速度和强度,且爆震波压力和传播速度与管内扰流装置阻塞比成正比,主要因为点火成功后预爆震管内扰流装置增加了管内流场的压力脉动和湍流燃烧强度,在一定程度上激发了爆震波的传播和发展;同时本次试验工况下,采用动态填充方式进行燃料与氧化剂装填后,流动的工质会在一定范围内强化燃烧火焰的湍流度,促进了爆震波的传播与发展。从上述计算结果可以看出,相比理论氢氧CJ爆震速度2 835 m/s而言,动态填充模式下因试验所用预爆震管一段开口,预爆震管内的氢氧预混工质在沿出口方向有宏观运动速度,导致预混工质在一定程度上有所损失,因此本试验工况下爆震波传播速度存在一定亏损。

图4 Br=25%工况下压力曲线

图5 Br=35.4%工况下压力曲线

图6 Br=44.4%工况下压力曲线

2.2 管径对预爆震管实验特性的影响

为研究预爆震管管径对其工作特性的影响,本节试验分别采用内径为6 mm、12 mm和22 mm的3种预爆震管进行实验研究。本次试验工况下不安装扰流装置,且设置上游燃料与氧化剂质量流率恒定,其他参数均与2.1节实验工况保持相同,具体工况参数与计算结果如表2所示。

表2 不同管径条件下实验工况参数与计算结果

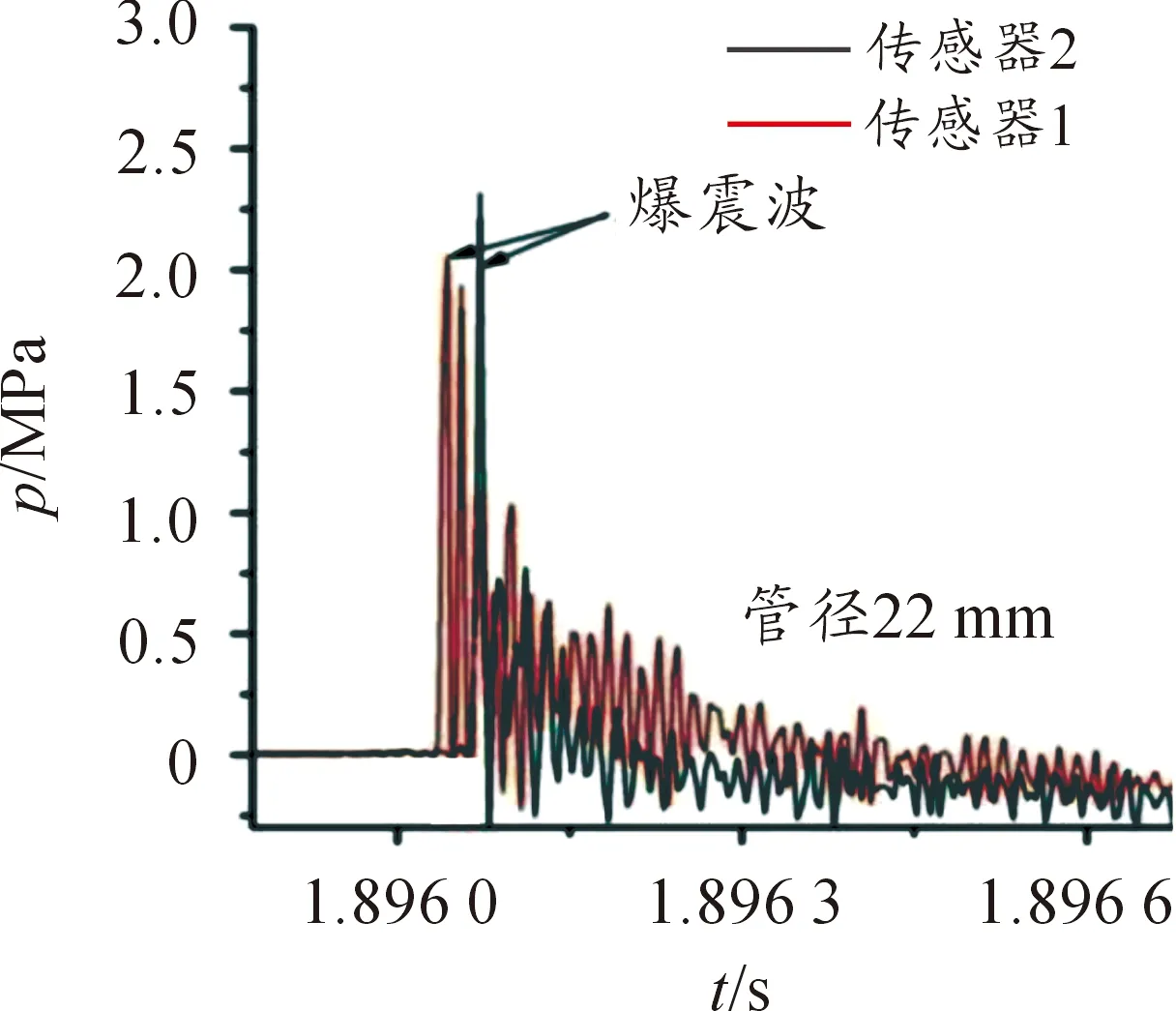

图7~图9为3种不同工况下所测预爆震管内压力曲线图,从曲线图及表2计算结果中可以看出:不同管径工况下预爆震管内计算爆震波传播速度及局部最大压力峰值与管径成正比,保持其他参数不变,当预爆震管管径达到22 mm时,爆震波的压力峰值达到2.3 MPa,计算爆震波传播速度为2 571 m/s,且该工况下管内爆震波传播过程中同样存在逐渐强化的过程。同种工况下当预爆震管管径为12 mm时,爆震波压力峰值为1.5 MPa,计算传播速度为1 923 m/s,该工况下的爆震波压力和计算传播速度较工况3分别下降了34%和25%。

图7 管径22 mm工况下压力曲线

图8 管径12 mm工况下压力曲线

图9所示为工况1条件下管内爆震波压力曲线图,该工况下爆震波计算传播速度为1 760 m/s,爆震波压力峰值为1.4 MPa,且该工况下爆震波压力和计算传播速度较工况3分别下降了39%和31%。从上述试验结果可以得出:预爆震管的管径越大,爆震波传播过程中,其压力越高,计算传播速度越大,同时小管径预爆震管也能一次性诱导形成爆震波,主要是该工况下使用氢-氧预混气体,其工质活性较高,能在短时间内快速形成爆震波,但是,较小管径工况下,壁面反射激波聚焦以及边界层的相互作用对爆震管内爆震波的传播与发展有一定的阻滞作用,加上工质动态填充模式使得该工况下计算爆震波传播速度以及强度较小且衰减较快,爆震波在该工况下难以自持传播。

图9 管径6 mm工况下压力曲线

2.3 当量比对预爆震管工作特性的影响

为验证推进剂工质当量比(当量比∶工质完全燃烧的所需燃料量与氧化剂量之比)对预爆震管工作特性的影响,本节实验采用内径为12 mm爆震管进行研究,其他参数保持不变,且不安装扰流装置,实验过程中保持预爆震管右段开口以及上游氢气与氧气供气源压力恒定,通过调节实验系统中的时序控制单元以及氢气与氧气两支输气管路中控制阀门而获得不同工况下工质流量,表3给出本次实验工况参数与计算结果。

表3 不同当量比条件下的实验工况参数与计算结果

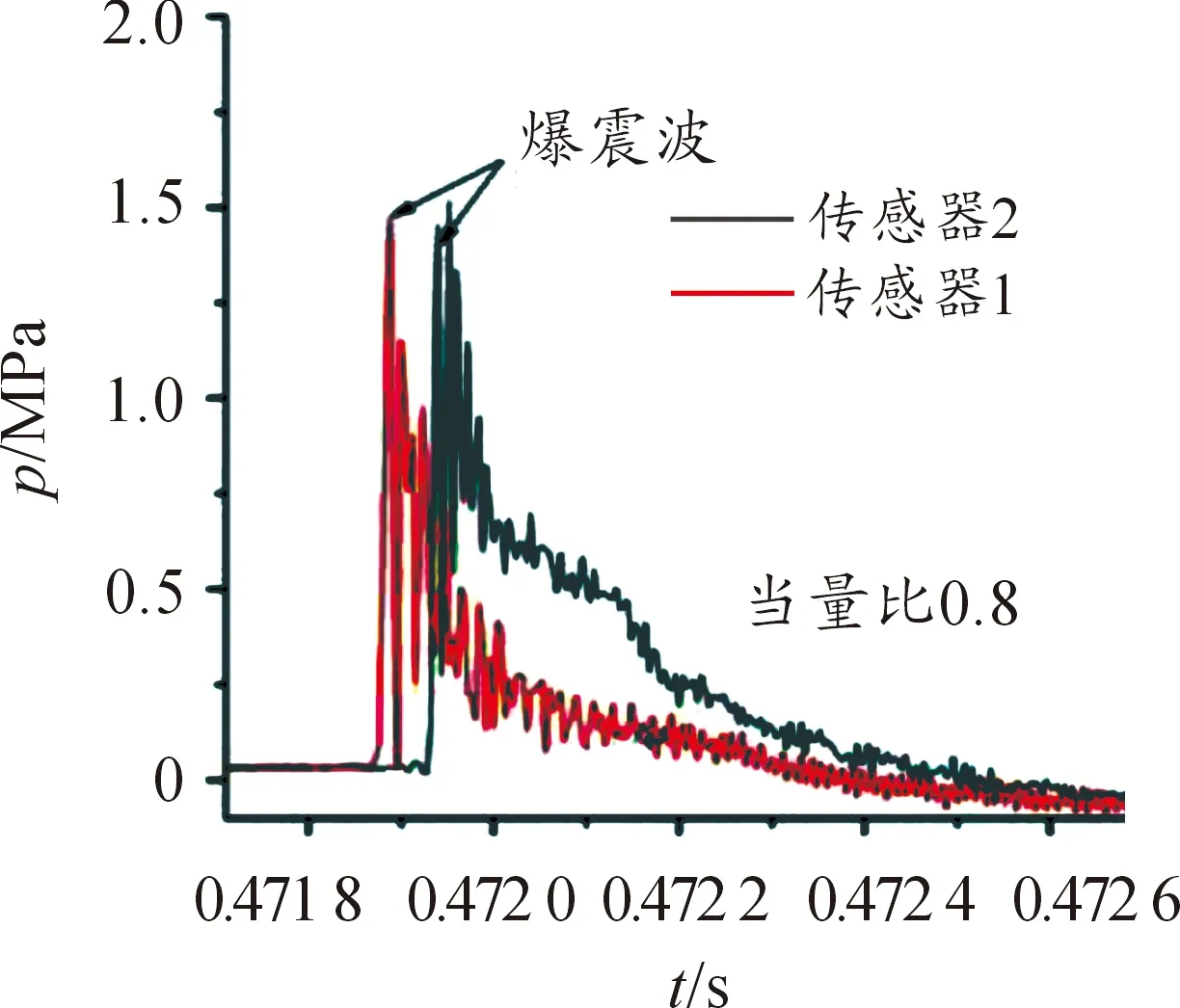

图10~图12显示了3组工况下传感器所测到管内爆震波瞬时压力曲线图,可以看出,当量比为0.8时,两支压力传感器所测爆震波压力相当,即管内爆震波在传播过程中沿程不存在明显的压力跃升阶段,且爆震波压力衰减较快,其主要是因为在较低当量比工况下,预混工质的活性较低,从而延长了爆燃转捩为爆震的时间,此外,当工质采用动态填充时,由于燃料与氧化剂工质爆震管内预混气体的宏观流速也会导致推进剂活性降低,管内存在一定的能量和总压损失,因此对爆震波的传播和发展产生一定的影响。

图10 当量比0.8工况下压力曲线

图11 当量比1.0工况下压力曲线

图12 当量比1.4工况下压力曲线

将当量比提高为1.0时,从图11中可以看出:第一支压力传感器所测爆震波压力为1.0 MPa,第二支压力传感器所测爆震波传播压力峰值达到1.7 MPa,计算传播速度为1 923 m/s,说明在管内爆震波传播过程中存在一个快速发展的阶段。继续提高燃料与氧化剂的当量比,其压力曲线图如图12所示,即在工况3条件下,计算管内爆震波波速达到2 380 m/s,压力达到2.06 MPa,且该工况下,管内能一次诱导形成爆震波,实验表明:当量比为1.4时,在相同条件下氢气的质量流率变大,工质的活性较高,富燃条件下在一定程度上提高了混合物的反应强度和能量释放率,使得管内的化学反应更加剧烈,反应更加充分,因此,在一定程度上促进了爆震波形成与发展。

3 结论

1) 本文所述实验工况下,一定的阻塞比范围内,计算爆震波速和压力与阻塞比成正比,即恰当阻塞比有利于诱导爆震波的形成与发展。

2) 本文所述实验工况下,一定的管径范围内,计算爆震波速和压力与管径成正比,当预爆震管管径为22 mm时,预爆震管出口压力达到2.3 MPa,传播速度为2 571 m/s。

3) 本文所述实验工况下,增加混合物当量比,有利于提高反应工质的活性而快速诱导爆震波的形成,在当量比为1.4时,爆震波的传播速度为2 380 m/s,压力达到2.06 MPa。