超声速单轨火箭橇动态载荷预示技术研究

2019-04-11王一琰

杨 珍,范 坤,胡 兵,王一琰

(中国兵器工业试验测试研究院, 陕西 华阴 714200)

火箭橇在火箭发动机推力作用下与滑轨通过滑靴配合连接,滑靴与轨道间存在间隙,火箭橇沿滑轨运动时,受到的轨道不平度、气动载荷、火箭发动机振荡燃烧以及地面效应作用而使得火箭橇动态载荷呈现出随机性、冲击性以及激励力幅大且激励频带宽等特点。单轨火箭橇试验仅使用一条滑轨作为约束,具有试验负载轻、气动阻力小、动力需求低、可达到的速度和加速度高、试验成本低等特点。单轨火箭橇试验一般用于进行外形尺寸小、质量轻的战斗部终点效应、导引头抛罩、机载设备载荷冲击等类型试验,回收类试验极少[1-3]。

火箭橇动态载荷最早由美国霍洛曼试验基地提出,定义为火箭橇沿高精度滑轨运动所产生的结构振动载荷,通常指侧向和竖向动态载荷,是结构设计人员进行橇体结构设计的一个重要依据,可为被试品提供力学环境依据、为结构设计和仿真分析提供载荷边界条件,降低火结构设计参数冗余系数、提高火箭橇系统的推重比、错频提高运行的稳定性。随着火箭橇速度提升至高超声速,气动效应、橇轨耦合作用的程度愈加严重,单轨橇作为高超声速设计的首选橇型,能达到试验所需更高的速度、加速度,但因仅使用单条滑轨进行约束,火箭橇运行过程中力学环境恶劣。在早期的火箭橇试验中,由于缺乏相应的分析和试验数据,火箭橇动态载荷设计主要依靠经验公式计算或相似橇型比对结果进行结构设计,这使得火箭橇结构设计过于保守和被动,但设计人员从未停止过对火箭橇动态载荷的分析和试验,一直在尝试用不同的方法、从不同的角度对动态载荷进行预示,不断提高火箭橇动力学分析能力,促进火箭橇试验的高速化发展。

本文针对橇-轨耦合运动过程中橇体的振动特性问题,以2Ma超声速单轨火箭橇为研究对象,采用有限元结构动力学仿真分析方法分析橇-轨耦合运动学和动力响应问题,对比分析理想平直轨和不平顺轨两种轨道模型工况条件下橇体测试点位的振动量,并搭载2Ma超声速单轨火箭橇试验进行验证,试验后对仿真数据和实测数据进行了对比分析。

1 火箭橇动态载荷预示方法研究现状

火箭橇动态载荷的预测最早源于美国1961年出版的ISRACON手册中提出的经验系数(λ)法,用于解决轨道粗糙度对滑橇的作用,λ定义为速度的函数并作为惯性载荷施加于滑橇质心。Mixon和Krupovage分别于1971年和1985年首次给出了单轨和窄轨λ系数载荷[4]。由于火箭橇动态载荷数据的缺乏,Mixon提出了另外一种重要的动态载荷预测方法——冲击参数(SIMP/SLEDYNEF)方法[5-6],即采用瞬态有限元模态分析方法建立粗糙轨道的火箭橇柔性模型,滑橇与轨道界面刚度采用阻尼公式逼近。Greenbaum于1973年研制了SLEDYNEY软件包,通过滑靴冲击速度、火箭橇质量和竖向刚度得到SIMP系数和最大滑靴力。Hosser等于2000年提出了一种基于商业软件包动态分析与设计系统的运动学方程数值积分方法[7],即NIEOM法,这种方法对商业软件DADS进行二次开发,根据实测数据定义了轨道竖向与横向粗糙度,采用赫兹接触理论、恢复系数或弹簧阻尼模拟滑靴冲击,通过求解运动方程,得到橇体各离散质点的位移、速度、加速度、力和力矩等动力学参数。

国内仅对橇-轨耦合系统进行动力学建模和振动分析,没有形成用于预示火箭橇动态载荷的方法。张雨诗等建立了火箭橇轨道系统的有限元模型并分析了其振动特性[8],通过响应曲线、共振频率及pinned-pinned振动频率,得到了可能导致滑轨共振和pinned-pinned振动的火箭橇运行速度,并没有对火箭橇的振动量值进行量化评估。王健自主开发RSTdyn软件包,采用Newton-Euler法建立了橇-轨耦合系统动力学方程,对某单轨橇-轨系统进行了动力学响应计算及参数影响分析,得到了火箭橇、钢轨及轨枕的加速度、速度、位移、接触力等结构动态响应结果,表征了橇-轨系统相互作用的动力学特性[9],但缺乏试验验证。

2 橇-轨耦合系统有限元建模及激励源加载技术

2.1 橇-轨耦合系统模型

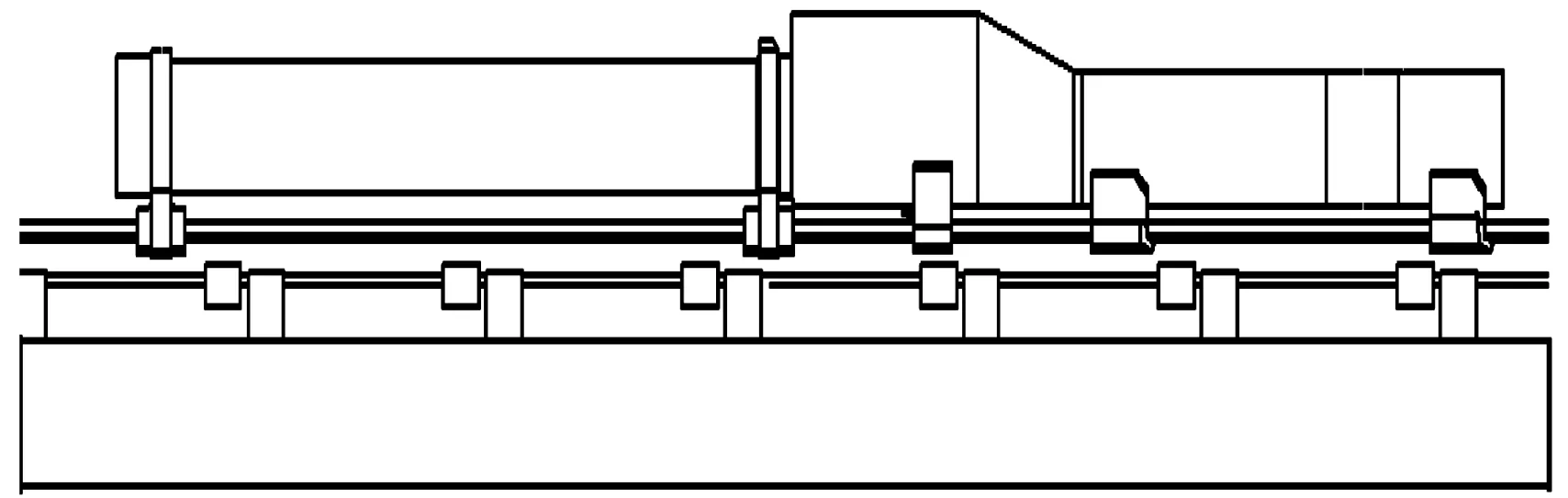

火箭橇和轨道耦合系统模型如图1所示,包括火箭橇模型、滑轨模型、橇-轨耦合关系。以某超声速单轨火箭橇试验橇型为研究对象,最大运行速度700 m/s。火箭橇模型为一级推进结构,包括产品橇和一级橇模型,产品橇模型由被试品、橇体结构及其连接结构组成,一级橇模型由火箭发动机、橇体结构及其连接结构组成。滑轨系统由钢轨、扣件、承轨梁等构成。橇-轨耦合关系指火箭橇通过滑靴包覆在工字型轨道上部,初始时刻滑靴上滑块与轨道上表面接触,滑靴侧滑块与轨头左右侧面、滑靴下滑块与轨头额面按结构设计值和磨损量预留一定间隙,火箭橇在发动机的推力作用下沿轨道航向运动,俯仰、偏航、侧倾等运动被限制在很小的范围内,滑靴与轨道之间存在接触、碰撞、冲击、摩擦、凿削等耦合关系。

图1 橇-轨耦合系统模型

火箭橇运行全程为9 km,全橇全系统直接建模非常复杂,必须对橇-轨耦合系统模型进行合理的工程简化。包括以下几个方面:

1) 火箭橇模型的简化。主要包括连接部位的简化、结构件直化和结构表面光滑处理。简化的目的是为了便于进行网格离散。

2) 滑轨模型的简化。由于轨道空间尺寸比火箭橇大很多,同时考虑到承轨梁由钢筋混凝土构成,其重量非常大,因而在建立动力学模型时忽略掉承轨梁的振动,仅保留钢轨模型;将扣点处U型板和压板结构件的约束简化为扣点与轨道接触位置的面约束;最后,对于长程复杂性问题工程上一般采用分段计算,如高铁机车轨道耦合动力学(分段长约30~50 m),分段的长度与轨上运行车体的速度和动力学方程组的收敛性有关,本文采用200 m轨道模型进行计算。

3) 橇-轨耦合关系的简化。建立火箭橇滑靴内腔与钢轨五个面的配合关系,上滑块与钢轨上表面接触、其余四个面与钢轨按设计值或磨损量预留间隙,在动力学分析软件中采用接触表面静动力摩擦的自动面面接触碰撞类型表示火箭橇滑靴与钢轨之间的接触、碰撞、冲击、摩擦等耦合关系。

2.2 橇-轨耦合系统激励源加载技术

根据火箭橇与轨道实际结构与几何尺寸,采用ANSYS软件建立橇-轨耦合系统的有限元模型[10],材料本构关系采用塑性材料模型,建立的有限元网格模型如图2所示。

图2 有限元网格模型

橇-轨耦合系统激励源主要包括非定常气动力、火箭发动机脉动推力以及轨道不平顺。在火箭橇运行的全程中的某一典型速度点工况,假定系统的气动力和发动机推力为定值。

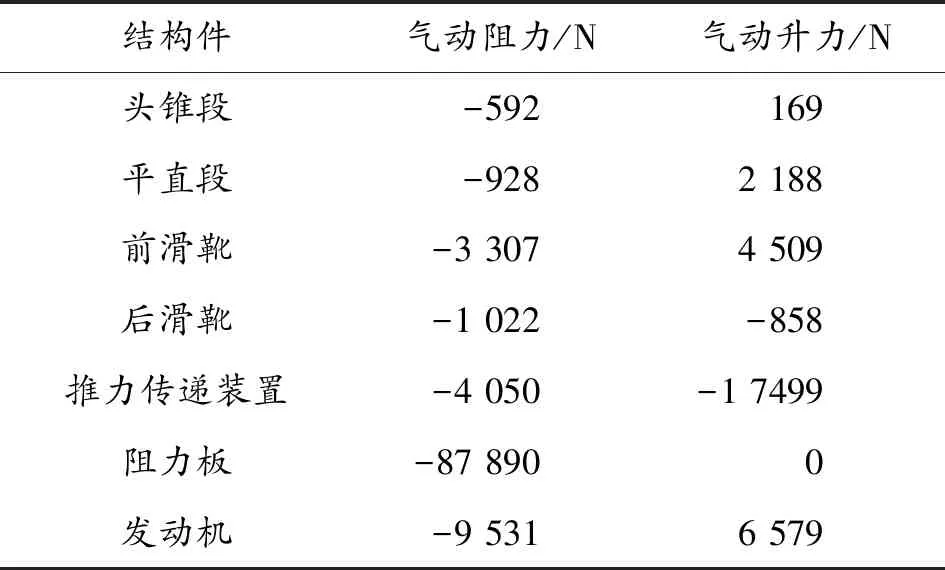

1) 气动力的加载。气动力载荷包括气动阻力和升力,这两种力在火箭橇各部位值不同,将气动力进行分区域加载。根据火箭橇气动特性,将产品橇分为头锥段、平直段、前滑靴和后滑靴4组部件,将推力橇分为推力传递装置、阻力板、发动机3组部件,插值进行2Ma内橇体气动仿真分析,提取以上部件在特定速度条件下的气动阻力和气动升力,在有限元软件中通过节点力方式加载到橇体各部件表面节点上。火箭橇航向运行方向为航向正向,垂直轨道向上为竖向正向。最大速度工况各部件气动阻力和升力如表1所示。

2) 发动机推力的加载。根据火箭橇质量、发动机推力、气动阻力和摩擦力等边界条件,计算火箭橇运行全程弹道曲线,提取最大速度时刻发动机推力。

3) 轨道不平顺载荷的实现。采用徕卡激光跟踪仪测量得到的轨道不平顺实测数据建立空间3阶多段样条曲线,并根据轨道截面几何参数建立特征面,由特征面和样条曲线建立不平顺轨道模型。

表1 最大速度工况各部件气动阻力和升力

3 火箭橇动态载荷预示结果

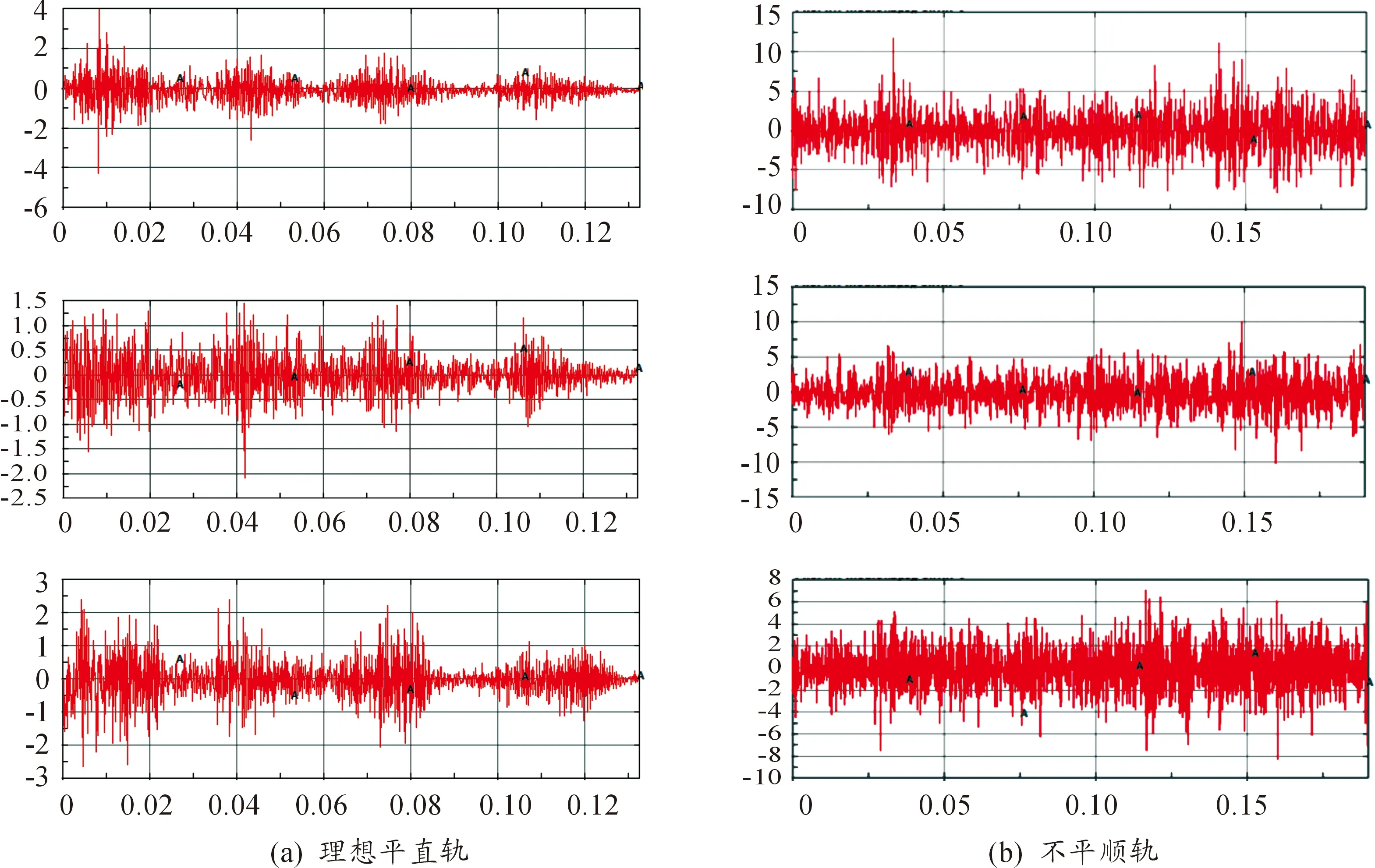

根据火箭橇试验振动传感器布设位置及几何尺寸,在计算模型中相应位置建立振动测量模拟测点。采用LS-DYNA动力学软件对最大速度(700 m/s)条件下的理想平直轨和不平顺轨两种不同轨道工况下的有限元模型进行求解[11-12],提取前滑靴和后滑靴振动模拟测量点位的航向、竖向和侧向加速度-时间历程曲线,分别如图3和图4所示。对理想平直轨和不平顺轨工况下的振动曲线分别求400 Hz以内的均方根值(RMS),如表2所示。

图3 前滑靴三向振动曲线

图4 后滑靴三向振动曲线

由理想平直轨和不平顺轨的加速度-时间历程曲线可知:不平顺轨的振动量明显大于平直轨的振动量;平直轨的振动呈现明显的周期特性且振动量值随运行时间的增加而减小;不平顺轨对火箭橇动态响应影响大,且随机振动特性更为显著,使用不平顺轨模型更符合火箭橇在轨运行振动特性。

表2 振动RMS(g)值(400 Hz以下)

由两种工况的振动RMS值可知:不平顺轨的振动RMS值比理想平直轨各方向上的振动量值都大几倍,且倍数关系不等;理想轨的前后滑靴振动RMS值相当,侧竖向振动量相同;不平顺轨的前滑靴振动RMS量比后滑靴大,竖向振动约为侧向振动的0.5~0.6倍,这与文献[4]中提到的侧向载荷为竖向载荷的0.6倍相近。

4 验证

在阿拉善9 km高精度滑轨上开展某超声速单轨火箭橇试验,在产品橇前滑靴和后滑靴上各安装一枚振动传感器,记录与振动仿真预示相同位置处的振动环境。试验后对产品橇前后滑靴振动传感器的振动测试数据进行分析,三向振动曲线如图5所示,图中从上到下依次为航向、竖向和侧向振动。

图5 火箭橇试验三向振动曲线

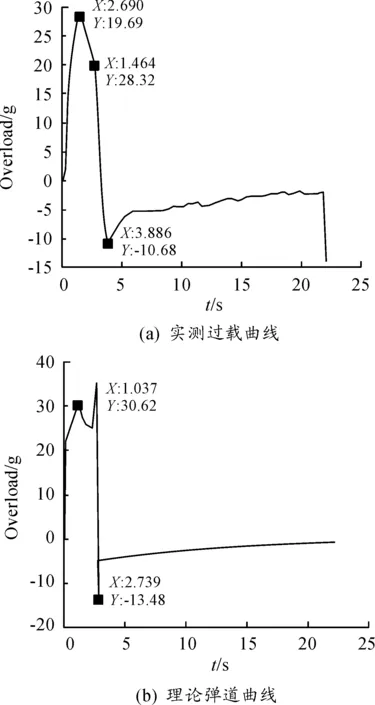

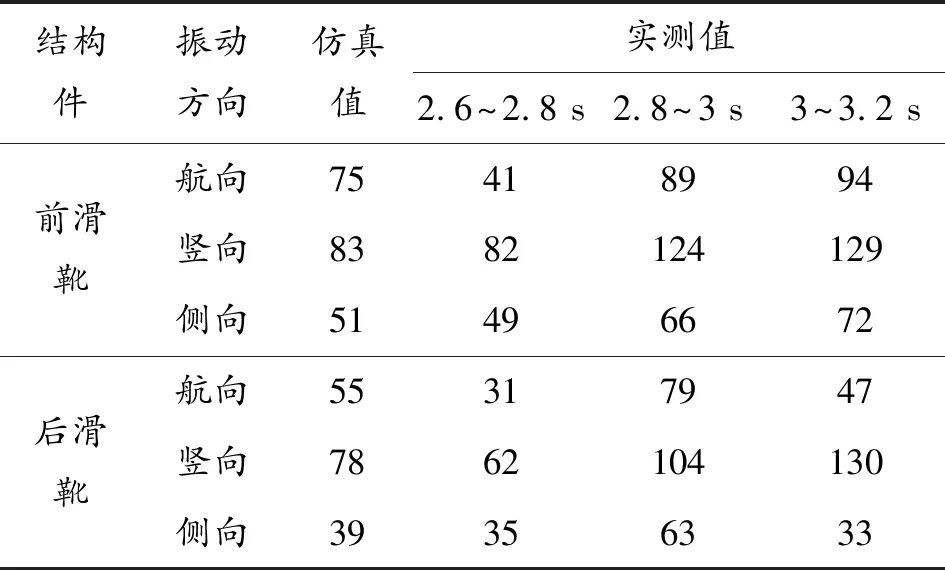

实测过载数据和理论弹道数据曲线如图6所示,可知火箭橇运行2.8 s左右为最大速度时刻,由于过载实测数据和理论弹道数据存在误差,因此从振动数据中分别提取2.6~2.8 s、2.8~3 s、3~3.2 s时间段的三向振动数据,进行400 Hz以下滤波得到三个时间段的振动RMS值如表3所示。

图6 火箭橇试验弹道曲线

结构件振动方向仿真值实测值2.6~2.8 s2.8~3 s3~3.2 s前滑靴航向75418994竖向8382124129侧向51496672后滑靴航向55317947竖向7862104130侧向39356333

从最大速度时刻附近三组振动RMS值及其与仿真值看,前滑靴和后滑靴的竖向振动和侧向振动与2.6~2.8 s时刻的振动RMS值呈现较好的一致性,平均误差约10%左右;在而2.8~3 s、3~3.2 s这两个时间段为产品橇和一级橇发生级间分离时间段,振动量较大,不具有可比性。航向振动量值尤其是头部振动仿真与实测误差较大,主要原因为仿真过程气动力和发动机推力均为定值,未考虑试验过程中的非定常气动和发动机推力脉动,但工程实际中,动态载荷的预示通常为侧、竖向振动量,而航向动态载荷一般以过载数据为准。

5 结论

1) 采用有限元结构动力学仿真分析方法计算得到的某一特定速度工况条件下的动态载荷预示结果与实测结果侧、竖向振动量值具有很好的一致性;

2) 该方法可以为超声速单轨火箭橇动态载荷优化设计及高马赫数火箭橇动态载荷预示提供理论依据和数据支撑。