基于DynaForm的高强钢液压拉深成形数值模拟研究

2019-04-10陈明

陈明

(东风柳州汽车有限公司,广西柳州 545000)

0 引言

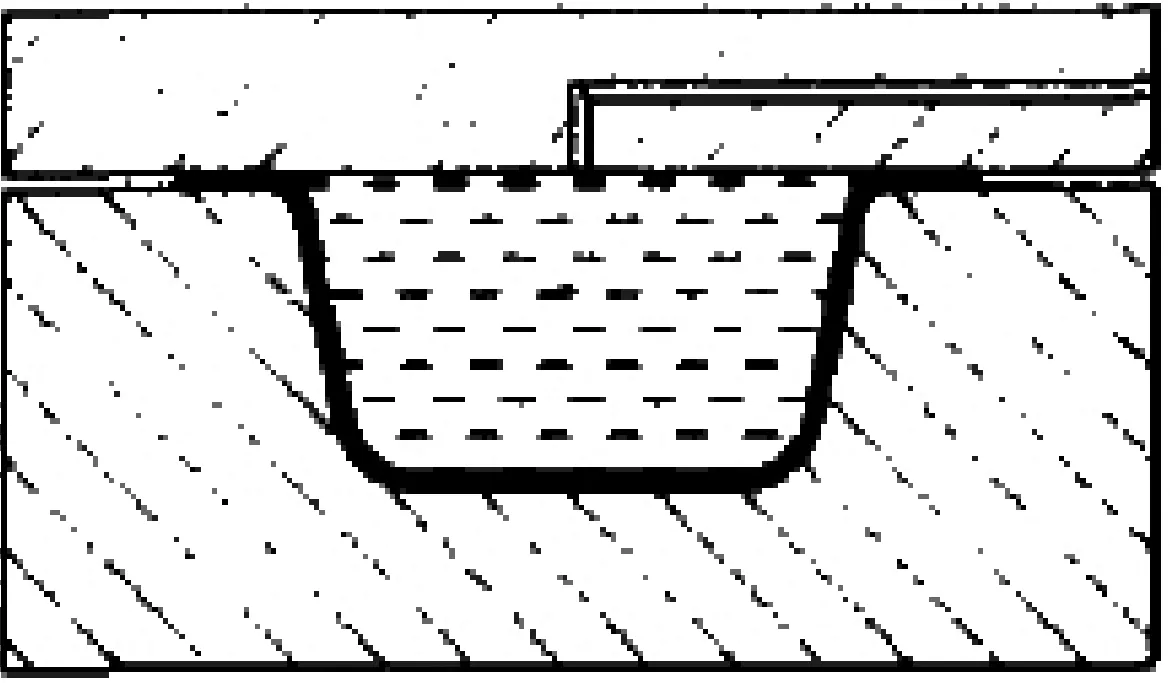

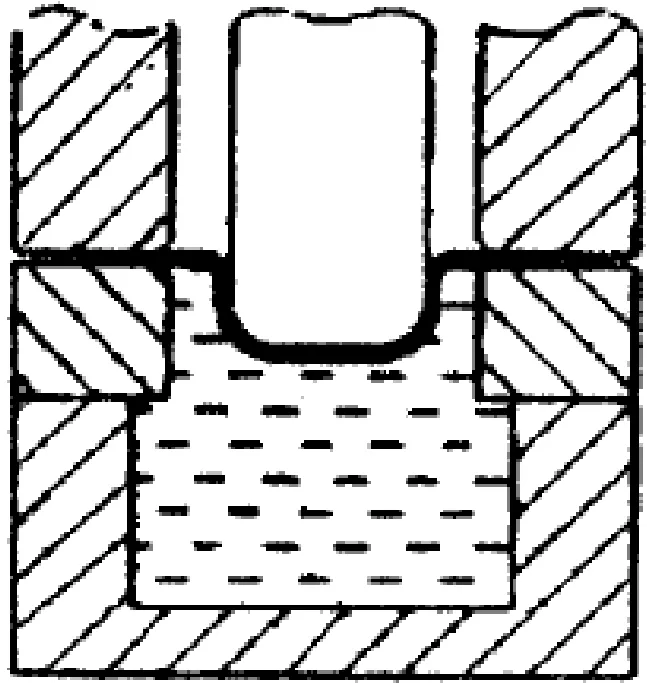

板材冲压成形是一项十分重要的制造技术,广泛运用于汽车、电器、航空和国防工业等行业中,通常是在室温下进行,也称冷冲压[2]。但传统的冷冲压成形性能不佳,容易产生变薄、拉裂、起皱、回弹、尺寸精度误差太大等问题,并且材料的强度越高,成形越困难,进而推动了许多如液压成形等先进的成形工艺的发展[3]。液压成形属于一种柔性成形技术,是指采用液态的水、油或黏性物质作为传力介质,代替刚性的凹模或凸模,使坯料在传力介质的压力作用下贴合凸模或凹模而成形。板料液压成形主要分为主动式和被动式两大类。主动式液压成形是指液体代替凸模(见图1),被动式液压成形是指液体代替凹模[4](见图2)。被动式在成形过程中需控制的参数有压边力、液体压力和凸模行程,而主动式则只需控制液体压力和压边力。虽然主动式液压成形控制参数少,但在成形时不太容易控制材料的流动,且板材变薄量较大。因此液压成形较为常见的形式是被动式液压成形[5]。近年来,由于结构一体化、精密化、轻量化及复合成形技术的发展,板料液压成形技术逐渐受到国内外专家的重视,并被越来越多地应用于汽车、电器、航空和国防工业等领域中[6],尤其针对于一些小批量、多品种、试制零件的冲压成形以及复杂结构的板料成形[7]。

图1 液体代替凸模(主动式)

图2 液体代替凹模(被动式)

1 有限元模型建立

本文作者将采用DynaForm有限元软件对零件液压成形进行数值仿真分析,DynaForm可以预测成形过程中板料的减薄、开裂、起皱、应力、回弹情况等,可准确评估板料的成形性能,从而为板料成形工艺及模具设计提供有效的指导作用[8]。

1.1 材料参数

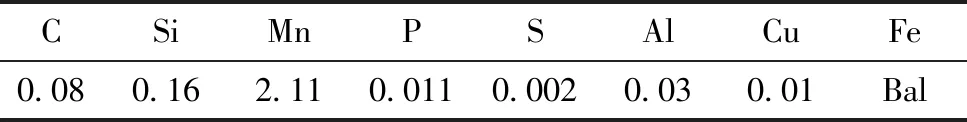

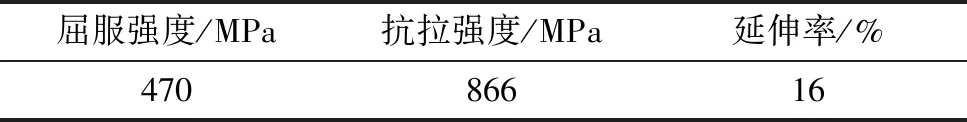

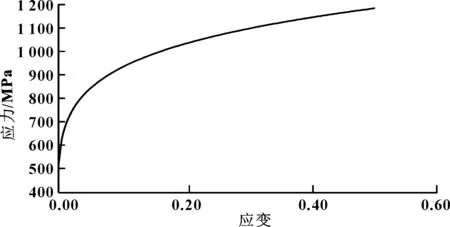

材料为宝钢生产的冷轧双相钢DP780,其化学成分及力学性能见表1—表2[9]。板料厚度为1.6 mm,边长为410 mm×410 mm。DP780的力学性能曲线如图3所示。

表1 DP780高强钢化学成分(质量分数/%)

表2 DP780高强钢力学性能

图3 DP780应力应变曲线图

1.2 有限元模型

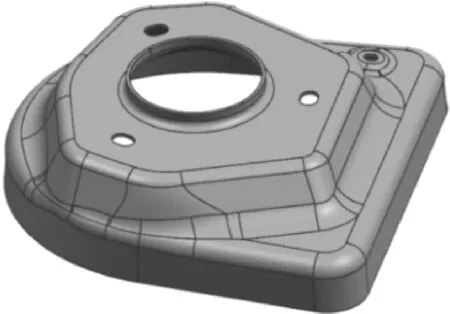

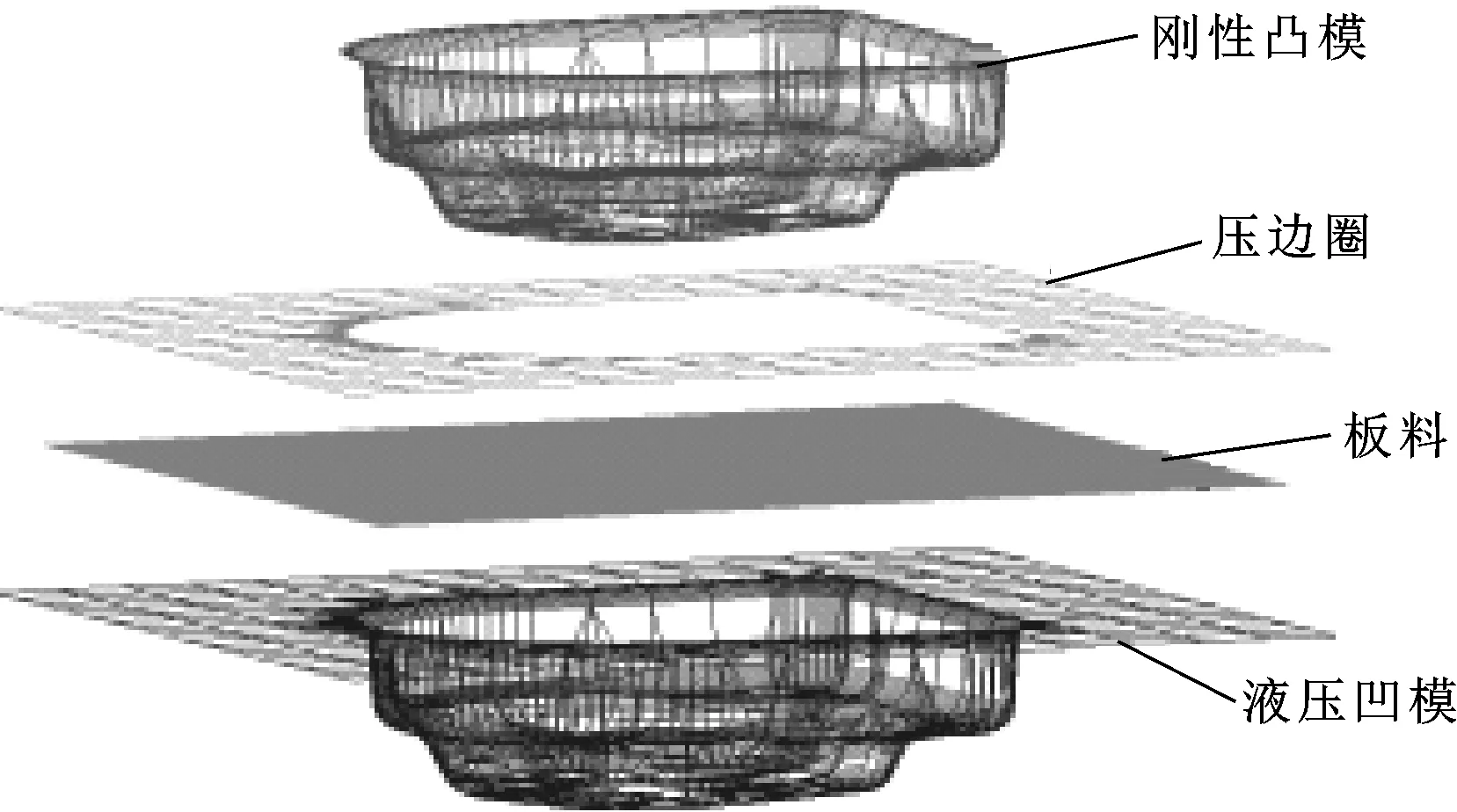

以某车型中的一个零部件为研究对象,如图4所示。根据零件模型,利用UG软件进行工艺面建模,在工程中该零件需进行拉延工序后翻孔,文中仅对拉延工序进行分析。由于该零件材料强度高,拉延深度大,在冷冲压过程中经常出现开裂现象,因此文中采用数值模拟软件DynaForm仅对板材拉延过程进行液压成形分析,有限元模型见图5。板材选用Belytschko-Tsay壳单元,网格单元尺寸为5 mm×5 mm,模具设置成刚体,网格大小为30 mm×30 mm,凹模和压边圈设为1.1倍板材壁厚。拉深成形中各接触面假设为库仑摩擦,冷冲压时摩擦因数均为0.125,而液压成形时板材和凸模之间的摩擦因数为0.125,板材和凹模、压边圈之间的摩擦因数为0.04,采用被动式液压成形[10]。

图4 零件截图

图5 工具体有限元模型

2 仿真结果分析对比

2.1 不同成形方式对结果的影响

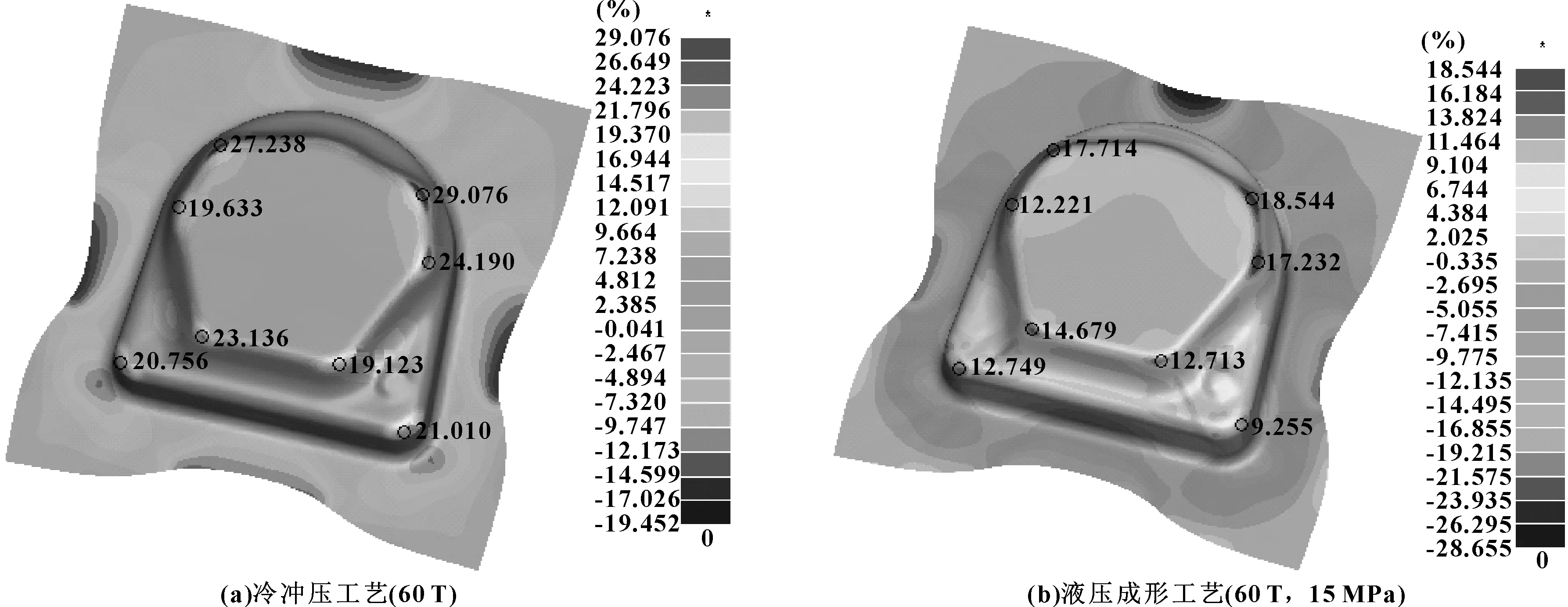

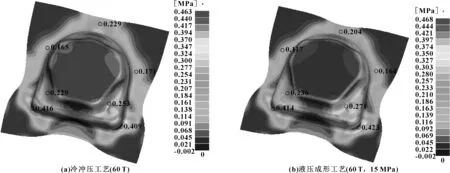

图6、图7分别为采用冷冲压及液压成形工艺分析后的减薄率及最大主应力云图,压边力均设为60 T,其中液压成形的液压力设为15 MPa。可知,两种工艺均在零件顶部圆角处发生较大减薄。如图6所示,在压边力相同的情况下,采用冷冲压时减薄率最大达到29.076%,采用液压成形时减薄率最大达到18.544%,两者最大减薄率相差10%以上。对于高强钢材料冲压成形,减薄率达到20%以上即可认为发生了开裂。由此可见,采用液压成形工艺对高强钢成形性有明显提升。

图6 减薄率云图

图7 最大主应力云图

2.2 压边力大小对成形结果影响

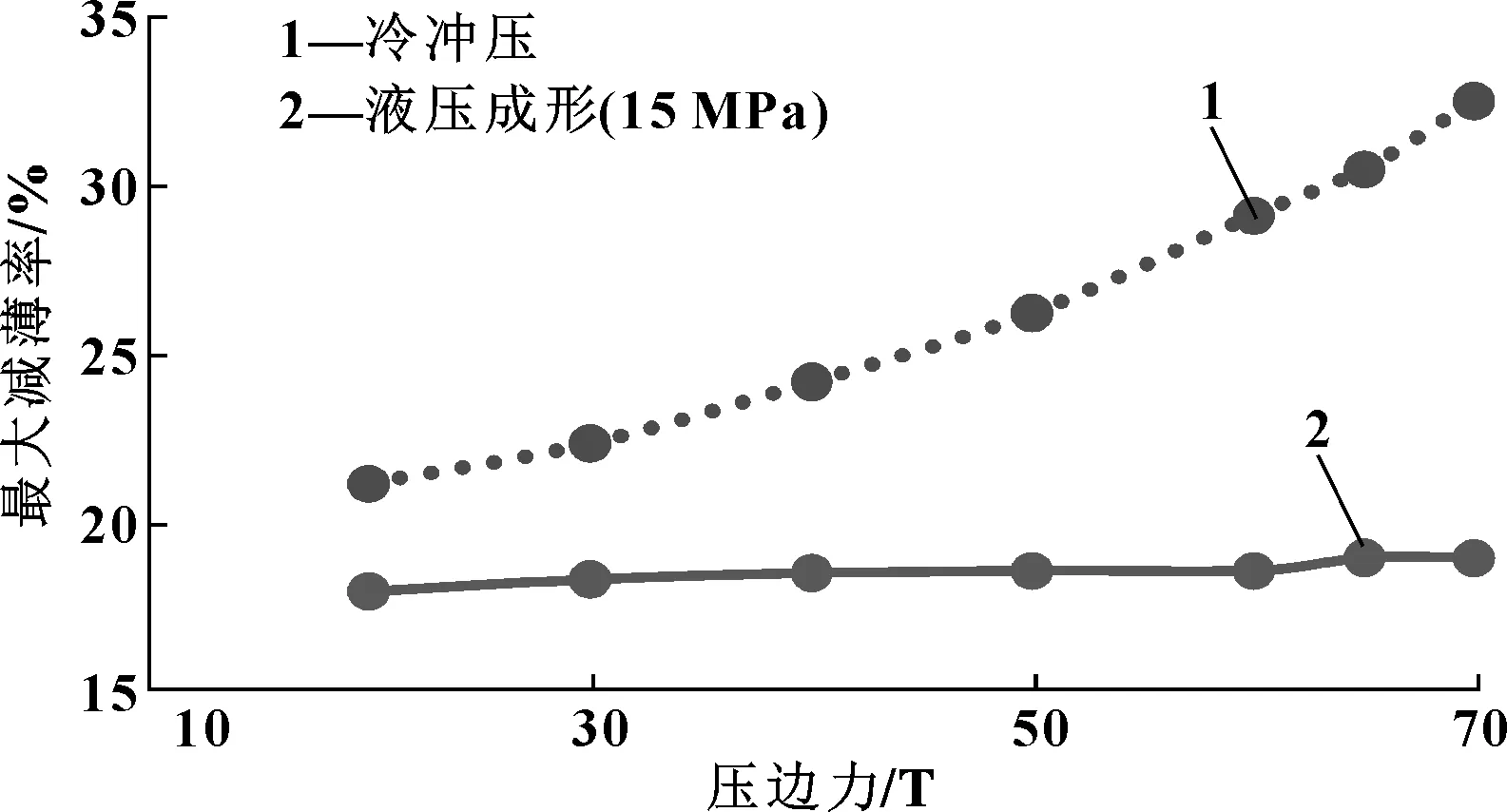

在板材成形过程中,压边力大小是影响成形结果的重要因素之一。压边力过大会使法兰边部分的材料无法流动,容易导致零件减薄开裂;压边力过小会使法兰边材料起皱,导致零件成形不充分或者因起皱引起的摩擦过大使零件开裂。图8、图9分别为两种成形工艺下压边力与最大减薄率及最大主应力的关系。

图8 不同成形工艺下压边力与最大减薄率关系

图9 不同成形工艺下压边力与最大主应力关系

由图8可以看出,压边力越大,减薄率也越大,符合一般规律;且压边力的改变对液压成形的结果影响较小,减薄率均在19%以下,而冷冲压工艺下的最大减薄率对压边力的变化更加敏感,最大减薄率随压边力的增大显著增大。由图9可以看出,压边力越大,最大主应力也越大,采用液压成形时零件的最大主应力明显大于冷冲压,并且受压边力影响较小;而冷冲压下最大主应力随压边力增大明显。

2.3 液压力大小对成形结果的影响

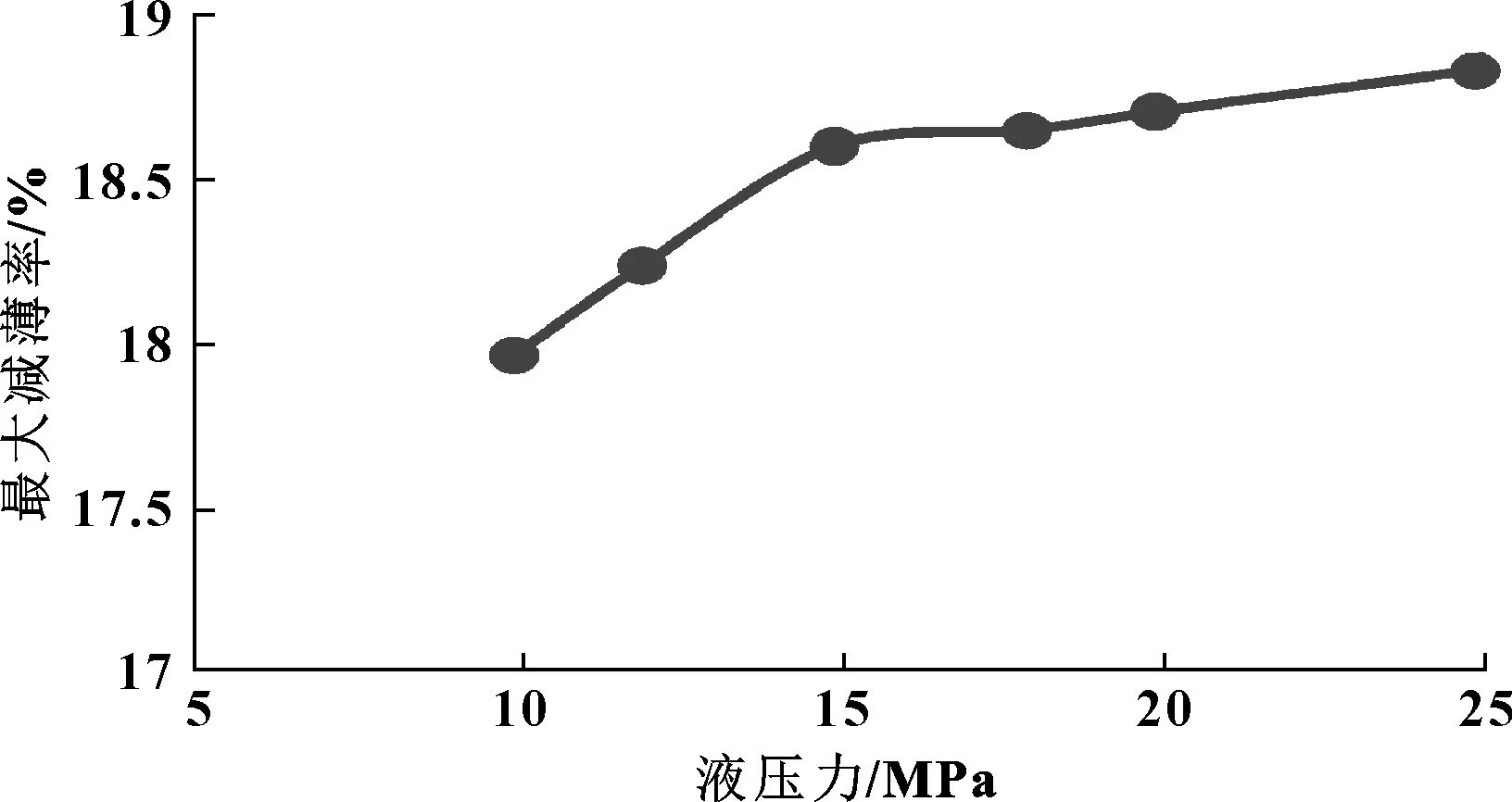

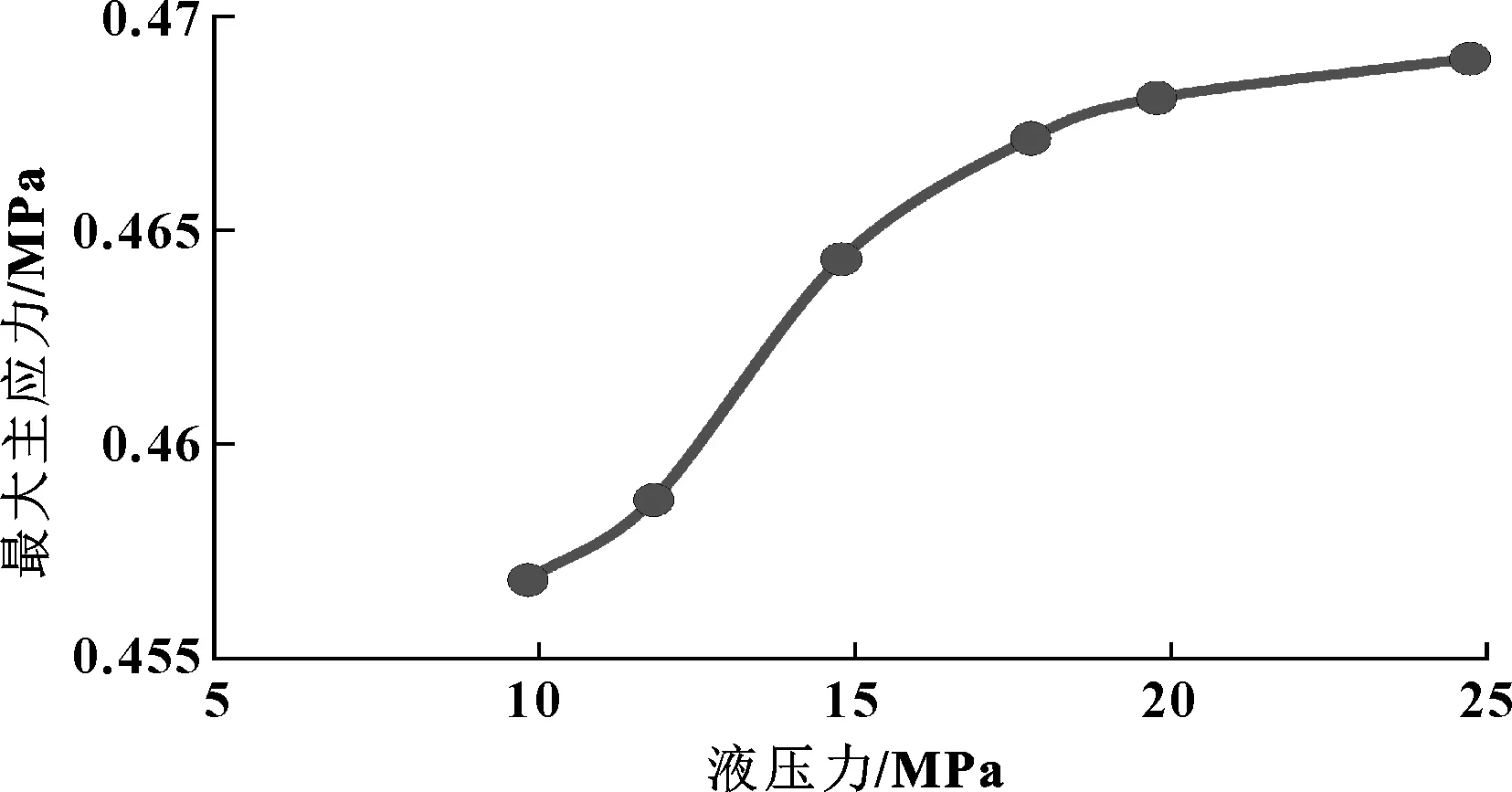

对于液压成形,液压力是除了压边力以外另一个主要的影响因素。液压力越大,板材变形受到的应力也越大,并且在假定摩擦力不变的前提下,压力越大导致凸模与板材之间的摩擦力也越大[11],因此材料减薄率会随液压力增大而增大,图10、图11所示是压边力为30 T时不同液压力下绘制的曲线图。可知液压力较小时,最大减薄率及最大主应力受液压力的影响变化较大,随着液压力的增大逐渐趋于平缓。

图10 液压成形下液压力与最大减薄率关系(30 T)

图11 液压成形下液压力与最大主应力关系(30 T)

3 结论

经过分析对比可得,高强钢在液压成形工艺下的成形性明显优于传统冷冲压。液压成形时材料的最大减薄率与最大主应力受压边力的影响较小,随压边力的增大缓慢增大;而冷冲压过程中,材料的最大减薄率与最大主应力随压边力的增大而显著增大。液压力较小时,最大减薄率及最大主应力受液压力的影响变化较大,之后随着液压力增大变化趋势逐渐趋于平缓。在进行液压成形时,应合理选择压边力及液压力,防止成形件因过度减薄而发生开裂。