锆金属粉尘云最小点火能和最低着火温度的试验研究❋

2019-04-09仲海霞

苏 浩 仲海霞 曹 勇 李 斌

①南京理工大学化工学院(江苏南京,210094)②常州市天成安全评价有限公司(江苏常州,213000)

引言

粉尘爆炸一般伴随着多次爆炸,释放能量大,破坏力强。最小点火能(MIE)是指能够引起粉尘云燃烧的最小火花能量[1],通常用来描述物质的点火敏感性,是判断粉尘云燃烧爆炸危险性的重要指标;另外一个重要指标是粉尘云的最低着火温度(MIT);通常以MIE和MIT为依据采取相应的粉尘爆炸防护措施。

近年来,金属粉尘爆炸事故时有发生,占粉尘爆炸总数的1/3[2]。一般金属颗粒的燃烧根据其自身的挥发性分成两种:一种是金属氧化物更易挥发,在金属颗粒表面或氧化层表面上发生燃烧,即表面燃烧;另一种是金属氧化物难以挥发,燃烧时为气相燃烧。Hosseinzadeh等[3]研究了易燃粉尘浓度对MIE的影响,指出当易燃粉尘质量分数大于20%时,MIE明显减小。Addai等[4]研究了3种惰性粉末(氧化镁、硫酸铵、砂)分别与6种可燃粉末(褐煤粉、石松子粉、调色剂、烟酸、玉米粉、高密度聚乙烯)形成混合粉末的MIE和MIT,得出当惰性粉末浓度增加时,MIE和MIT一直增加,直至达到该混合粉末不会发生着火的阈值。Danzi等[5]也提出,随着惰性粉末的增加,MIT随之增加。Addai等[6]提出了7种计算MIT的模型,其中3种与试验进行对比并达到预期效果。Choi等[7]得出粒径为28.1 μm的镁粉的MIE为4 mJ。Wu等[8]指出纳米级铁粉、钛粉的MIE均小于1 mJ。还有很多学者[9-16]对MIE和MIT进行了相关研究。

锆主要用作原子核反应堆燃料元件的包壳材料,由于其惊人的抗腐蚀性、高熔点、高硬度、高强度等特点,还被广泛地用于航空航天、军工等领域。对于锆,丁以斌等[17-22]采用高速摄影、纹影等技术研究了锆粉尘云在管道中的火焰传播速度、温度场分布、火焰特征等;应用PIV(粒子图像测速)技术,得到喷粉结束后湍流强度随时间呈负指数衰减;点火端封闭时,火焰在管道内传播可分为火焰缓慢传播阶段、火焰加速传播阶段、火焰传播速度减缓阶段;通过微距显微拍摄,得到火焰阵面前粒子的运动速度;随锆粒子点火进行热应力分析表明,锆表面氧化膜在升温过程中由于应力不平衡而发生破裂。

目前,对于锆金属粉尘燃烧方面的研究已有一些进展。为研究锆金属粉尘云的点火敏感性,以锆粉为研究对象,采用哈特曼管试验系统和MIT试验系统,研究不同因素对MIE和MIT的影响,为锆粉尘本质化安全防治提供技术参考。

1 试验材料与方法

1.1 材料

试验样品:锆粉(上海允复纳米科技有限公司,纯度>99.9%)。由于锆粉活泼,储存于水中,试验前,需将锆粉置于30℃恒温真空箱中烘干12 h。烘干后,锆粉呈灰色粉末状。

1.2 设备

采用Mastersizer 3000激光粒度分析仪(英国Malvern公司)对锆粉颗粒进行粒度分析检测。采用QUANTA 250 FEG型扫描电镜(美国FEI公司)对锆粉颗粒进行形貌测试分析。

哈特曼管测试系统(如图1所示)包括进气系统、喷粉系统、点火触发系统以及控制系统等。爆炸容器为哈特曼管,电火花电路采用辅助火花触发的移动电极触发系统。MIE测试装置(ETD-1.2LD,东北大学研制)包括哈特曼管(1.2 L)、电极、气动活塞、千分尺、基座、喷头、进气阀、喷粉阀门、储气罐和箱体等。试验时,将粉尘均匀地分布在基座上,将基座固定,通过进气阀将压缩空气充入储气罐,压缩空气将粉尘喷入哈特曼管中形成粉尘云,进而点火。

图1 MIE测试装置Fig.1 MIE test device

粉尘云着火温度测定装置(MITC-GG,东北大学研制)由进气系统、喷粉系统、温控系统、加热系统等组成,如图2所示。

图2 MIT测试装置Fig.2 MIT test device

加热炉的加热石英管垂直安装,外壁环绕有加热用的电工合金丝,下端开口,上端通过玻璃适配器与储粉室相连,中部与中下部分别装有热电偶,用以调控以及记录试验温度。试验时,将压缩空气储存于储气罐,将粉尘放置于储粉室,在控制面板输入最终温度开始加热,选择炉壁控温,当升温达到最终温度时,打开阀门进气,喷粉。观察是否有火花。

1.3 试验方法

1.3.1 MIE测试方法

哈特曼管两端的电极固定基座钻有小孔,用以移动电极。高压电极与电容器相连,可选择有电感和无电感两种放电方式。高压发生器从电容器电路断开后,由电磁阀控制储气罐释放压缩空气,使粉尘扩散形成粉尘云,延迟一定时间后,将高压电极推到特定位置,电容器放电产生电火花。

电容电火花的能量值用式(1)计算:

式中:E为电火花能量,J;C为电容,F;U为充电电容的电压,V。

电火花能量大于100 mJ时,采用式(2)计算:

式中:I(t)为放电时实际测得的电火花电流,A;U(t)为放电时实际测得的电火花电压,V。

首先,在给定的粉尘浓度条件下,用一个能可靠点燃粉尘云的能量值的电火花开始,然后改变粉尘浓度、点火延迟时间和喷粉压力,并通过调节电容器电容和(或)电容器上充电电压,逐次减半降低电火花能量值,直到连续10次试验均未出现着火现象为止[23-24]。而在实际试验过程中,需根据试验现象、结果及经验调节点火能量,而并不一定是逐次减半。

粉尘云的MIE(Emin)介于E1(连续10次试验均未出现着火的最大能量值)和E2(连续10次试验均出现着火的最小能量值)之间,即

1.3.2 MIT测试方法

称量一定质量的粉尘装入储粉室中,将加热温度调到某一特定值,并将储气罐气压调至特定值。打开电磁阀,将粉尘喷入加热炉内。若未出现着火,则以50℃的步长升高加热炉温度,重新装入相同质量的粉尘进行试验,直至着火出现,或直到加热到1 000℃为止。

一旦出现着火,则改变粉尘的质量和喷尘压力,直到出现剧烈的着火。然后,保持粉尘质量和喷尘压力不变,以20℃的间隔降低加热炉的温度进行试验,直到10次试验均未出现着火。如果在300℃时仍出现着火,则以10℃的步长降低加热炉的温度。

着火判别:试验时,在加热炉管下端若有火焰喷出或火焰滞后喷出,则判为着火;若只有火星而没有火焰,则判为未着火。

MIT的确定:按上述方法测得的粉尘出现着火时,加热炉的最低温度若高于300℃,则应减去20℃;若等于或低于300℃,则应减去10℃,即为粉尘云的MIT[25]。

2 试验结果与分析

2.1 锆粉粒度形貌分析

试验用锆粉粒度分布情况如图3所示。根据激光粒度仪的分析结果可得,大部分锆粉颗粒分布在25~55 μm 之间,其中d50(中位径) =33.49 μm,d(4,3)(体积平均径) = 40.23 μm,d(3,2)(面积平均径) =13.99 μm。

图3 锆粉粒度分布Fig.3 Particle size distribution of zirconium powder

如图4所示,锆粉颗粒呈鳞片状,颗粒间孔隙较大。表面积大,有利于燃烧爆炸。由SEM图可看出,锆粉颗粒粒径主要分布在25~50 μm之间,与激光粒度仪分析结果基本吻合。

图4 锆粉扫描电镜图Fig.4 SEM of zirconium powder

2.2 MIE测试结果分析

2.2.1 MIE的确定及粉尘质量浓度对MIE的影响

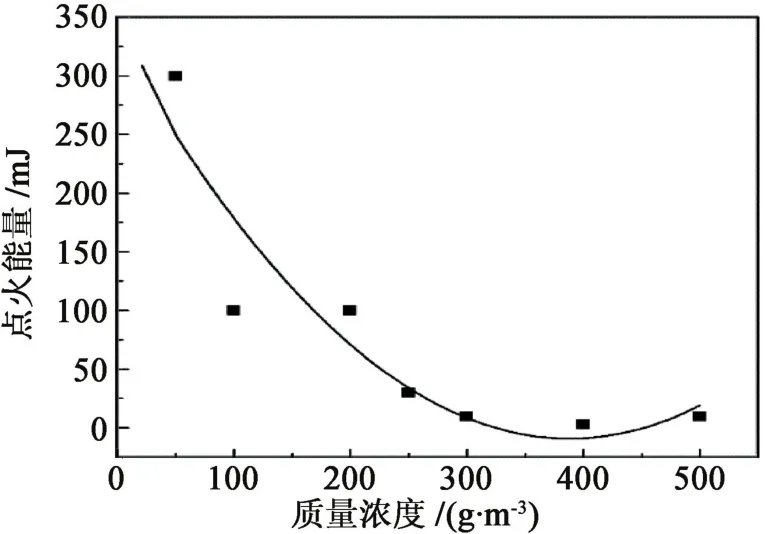

试验中,相对温度为(20±5)℃,相对湿度为(25±5)%。点火延迟时间为60 ms,喷粉压力为0.7 MPa。对7种不同质量浓度的锆粉,在不同点火能量下分别进行10次试验,结果如表1和图5。表1中,1代表着火,0代表未着火。

由表1可得,当点火能量为1 mJ时,任何浓度的粉尘均未被点燃,发生着火,所以Emin>1 mJ。当点火能量为1 000 mJ时,0.06 g粉尘(即50 g/m3质量浓度下)几乎仍无着火现象,可知由于其浓度过小,并不能达到着火条件,不予考虑。当质量浓度为400 g/m3时,点火能量为10 mJ,连续10次试验均发生着火现象。按照MIE判别条件,可知该浓度条件下,Emin<3 mJ。故该特定质量浓度下,MIE在1~3 mJ之间。

表1 锆金属粉尘云点火能量测试结果Tab.1 MIE test results of zirconium dust cloud

图5 锆粉尘云点火能量与质量浓度的关系Fig.5 Relationship between ignition energy and mass concentration of zirconium dust cloud

当质量浓度为50 g/m3时,仅在点火能量为1 000 mJ情况下发生过一次着火现象。原因可能是试验环境中本身存在了之前未被点燃的锆粉尘,导致实际质量浓度比50 g/m3大。故推测在此质量浓度条件下,不会发生着火现象。

当质量浓度为500 g/m3时,颗粒间距离较短,单个颗粒需要获取的平均点火能量不变,点火能量一定的情况下使得点火变得困难,故相比400 g/m3,其MIE反而增大。

由图5可得,质量浓度在50~500 g/m3范围内,随着粉尘质量浓度的增加,使其着火的点火能量先逐渐减小,在400 g/m3达到最小后又逐渐增大。

2.2.2 点火延迟时间对MIE的影响

试验中,质量浓度400 g/m3,其他条件不变,改变点火延迟时间分别为 10、30、60、90、120、150、180ms进行试验。结果如图6。

图6 点火能量与点火延迟时间的关系Fig.6 Relationship between ignition energy and ignition delay time

当点火延迟时间为10 ms时,任何点火能量下均未发生着火现象,主要是因为点火延迟时间过短,导致喷出的粉尘还未形成粉尘云,无法点燃。

当点火延迟时间为180 ms时,任何点火能量均未能点燃,主要是因为点火延迟时间过长,喷出的粉尘已经自然沉降,空间内无法形成可燃的粉尘云。

从图6可以看出,随着点火延迟时间的增加,能够使粉尘云着火的点火能量先减小然后增加。故存在一个最佳的点火延迟时间,使得点火能量达到最小值。在该质量浓度条件下,最佳点火延迟时间为60 ms。

2.2.3 喷粉压力对MIE的影响

试验中,粉尘质量浓度400 g/m3,其他条件不变,改变喷粉压力分别为 0.4、0.5、0.6、0.7、0.8、0.9、1.0 MPa进行试验。结果如图7。

当喷粉压力为0.4 MPa时,MIE较大,主要是因为喷粉压力不足,难以形成均匀的粉尘云。

图7 点火能量与喷粉压力的关系Fig.7 Relationship between ignition energy and powder injection pressure

随着喷粉压力的增大,MIE逐渐减小直至一个最小值,而后继续增大。主要是因为当喷粉压力较大时,由于哈特曼管是一个敞开式容器,较大的压力将部分粉尘直接喷出容器外,导致容器内的粉尘云浓度降低。

故存在一个最佳喷粉压力值,在该浓度条件下为0.6~0.8 MPa。

2.2.4 湍流强度对MIE的影响

从空气动力学的角度看,点火延迟时间和喷粉压力与哈特曼管内湍流强度有着密不可分的联系。湍流是一种不规则的流动状态,其变量随时间和空间随机变化,具有不规则性的特点。粉尘云电火花点火过程中的湍流是指燃烧颗粒相对于未燃烧颗粒的运动或相对于气相的运动,主要依赖于颗粒的燃烧机理。若颗粒挥发分逸出速度很快,初始燃烧主要是在气相(均相点火),这时颗粒相对于气相的运动就十分重要;反之,燃烧如果主要发生在颗粒表面(非均相点火),则单个颗粒自身的运动是主要的影响因素。

通常用统计平均值的方法来描述湍流状态,即使用粉尘粒子的统计均方根来描述湍流度的相对大小,表达式如下:

式中:N表示测试次数;表示N次测量的平均速度,ui表示第i个粉尘粒子的瞬时速度。

锆粉是通过压缩空气来进行喷粉的,当点火延迟时间较短时,湍流度较大,粉尘间存在快速的对流,在点火过程中会有相当一部分的能量被带离点火区域,从而影响电火花的点火能力,使点火变得困难,MIE升高;随着点火延迟时间的增加,湍流度逐渐减小,当点火延迟时间为60 ms时,湍流度达到临界值,锆粉尘云的点火能量最小,锆粉尘容易被点燃;当点火延迟时间持续增加,MIE也随之增加,主要原因可能是此时湍流度较小,被喷起的粉尘发生沉降,粉尘云浓度也随之下降。

喷粉压力是决定空气流动速度的因素之一,也与湍流度紧密相关。当喷粉压力较小时,湍流度较小,由于粉尘自身重力,无法全部扬起以形成足够浓度的粉尘云,故点火能量较大;随着喷粉压力的增加,点火能量逐渐减小,当喷粉压力达到0.6~0.8 MPa时,湍流度达到某一临界值,点火能量最小,锆粉尘云易被点燃;当喷粉压力持续增大,由于哈特曼管的敞开式结构,使得部分粉尘被高压气带离装置内,湍流度较小,粉尘云的浓度减小,导致点火能量增大。

因此,在锆粉云浓度条件一定的情况下,得出锆粉尘云MIE最佳试验条件为点火延迟时间60 ms、喷粉压力0.6~0.8 MPa。

图8 火焰传播图Fig.8 Pictures of flame propagation

2.2.5 火焰传播速度分析

试验用高速摄像仪记录了质量浓度400 g/m3、喷粉压力0.7 MPa、点火延迟时间60 ms、点火能量100 mJ的条件下锆粉尘云在哈特曼管中燃烧的火焰传播现象,设置拍摄帧数为5 000帧/s。该条件下火焰传播平均速度为13.83 m/s,其中最大火焰传播速度达到38.34 m/s。火焰传播如图8。各时刻火焰传播速度见表2。

表2 各时刻火焰传播速度Tab.2 Flame propagation velocity at different times

0 ms对应电火花放电时刻,电火花引燃电极附近的锆粉颗粒;5 ms时,形成一明亮球型白色火焰,火焰锋面向四周扩散传播,在未触及哈特曼管管壁前火焰自由传播;至8 ms时,火焰横向方向传播受到管壁阻碍;至11 ms时,火焰向下的传播受到管底阻碍,垂直向上方向仍然继续传播,并从哈特曼管上部敞口冲出。火焰初期传播速度较慢,至5 ms时传播速度逐渐加快,直至14 ms达到最大速度38.34 m/s,此后速度逐渐下降。

故可以判断0~5 ms为火焰传播初期阶段,5~14 ms为火焰加速阶段,14 ms后为速度减缓阶段,并最终达到稳定传播阶段。

由燃烧学的理论可知:

式中:vf代表火焰前锋的传播速度;vg表示由于燃烧产物膨胀引起的火焰前方的气流速度;vc表示火焰的燃烧速度。

由式(4)可知,火焰传播速度由vg和vc两方面组成。在火焰加速传播阶段,由于单位时间燃烧面积的增加,导致单位时间内燃烧释放的热量变多,燃烧产物的膨胀作用不断加强,同时由于燃烧管道的约束,燃烧产物的膨胀作用进一步增强,所以vg的增加导致火焰传播速度的增加;在火焰减缓传播阶段,火焰传播速度的减小,主要是由于vg的减小,火焰传播速度稳定阶段,燃烧产物的膨胀作用进一步减小,火焰传播速度基本不受vg的影响,主要由vc决定。

2.3 MIT测试结果分析

喷粉压力为0.8 MPa,在不同锆粉质量下进行试验。试验现象见图9。结果如表3。表3中,0代表无任何现象;*代表有烟或者火星,但无火焰;1代表有火焰,即着火。

图9 试验现象Fig.9 Experimental phenomenon

1)当炉壁温度为210℃,装填粉尘质量大于0.5 g时,会产生烟气,但无火焰。当温度为220℃,装填粉尘质量为0.9 g时,有明显火焰以及光亮,判定为着火;质量为0.3、0.5、0.7 g时,产生烟气。当温度为260℃时,任意试验质量均出现明显火焰,判定为着火。

2)由表3可得,当粉尘质量越来越大,MIT逐渐变小,并达到一个稳定的最小值。该试验中测得MIT为220℃,由于小于300℃,需在测量数据的基础上减少10℃,即210℃左右。

表3 锆金属粉尘云MIT测试结果Tab.3 MIT test results of zirconium dust cloud

3 结论

在容积为1.2 L的哈特曼管MIE测试装置中,研究了锆金属粉尘的MIE。分别研究了质量浓度、点火延时、喷粉压力等对MIE的影响,并分析了特定条件下的火焰传播速度。在MIT测试装置中,研究了锆金属粉尘云的MIT,以及质量浓度对MIT的影响。最终得到如下结论:

1)试验得到最佳喷粉压力为0.6~0.8 MPa,最佳点火延迟时间为60 ms。喷粉压力在0.4~1.0 MPa范围内,MIE随着喷粉压力的增大,先减小后增大。点火延迟时间在10~180 ms范围内,MIE随着点火延迟时间的增加,先减小后增大。

2)在最佳试验条件下,质量浓度为50~500 g/m3时,MIE随着质量浓度的增加先减小后增大。锆金属粉在该条件下测得的MIE在1~3 mJ之间。

3)在最佳试验条件下,以质量浓度400 g/m3进行试验,测得着火过程中最大火焰传播速度38.34 m/s,在火焰传播过程中,火焰速度先增大再减小并最终稳定,主要是由燃烧产物膨胀引起的气流速度变化引起的。

4)当加入粉尘的质量为0.1~0.9 g相对应的质量浓度范围时,锆金属粉尘云的MIT随着粉尘质量浓度的增加逐渐减小,MIT约为210℃。