交会测量敏感器脉冲编码激光控制系统设计

2019-04-02崔家瑞李希胜

崔家瑞, 许 震, 李 擎, 李希胜, 杨 旭

(北京科技大学 a. 自动化学院; b. 工业过程知识自动化教育部重点实验室, 北京 100083)

0 引 言

交会测量敏感器为空间交会对接的关键技术,用于高精度测量从150 m开始到两对接机构相互接触这段距离范围内,目标飞行器和追踪器的相对位置、速度、姿态角和姿态角速度等。主要有主动式和被动式两种。主动式是指目标飞行器主动连续发射激光,追踪器通过捕捉目标飞行器的特征光点计算相对位置。被动式是指目标飞行器不需要发射激光,只需要安装一个角反射镜(合作目标),由追踪器发射激光,并捕捉角反射镜反射回来的特征光点计算相对位置[1-2]。主动式相对于被动式具有功耗大、负荷重等缺点,目前,绝大多数采用被动式[3]。

典型的被动式敏感器主要由光学系统、激光控制系统、CCD像机和机载计算机组成。其工作原理如下:激光控制系统控制激光器发送连续激光,然后,激光通过光学分束镜反射到目标航天器上,由目标航天器的合作目标反射回来,透过光学分束镜直接进入CCD像机成像,并由机载计算机通过求解两航天器间的相对位姿[4]。

本文考虑到连续激光容易受太阳光和恒星光干扰和进一步降低敏感器功耗的问题,采用对激光器发光过程进行编码的方式,研制了用于被动式交会对接敏感器的脉冲编码激光控制系统,并通过不同频率下的脉冲发光实验,验证了控制系统的有效性。

1 脉冲编码激光控制系统硬件设计

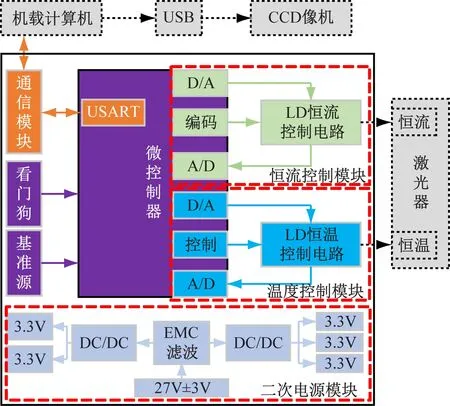

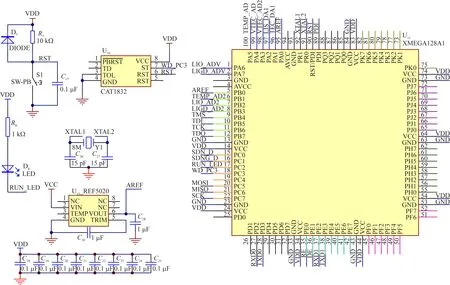

脉冲编码激光控制系统主要包括微控制器模块、二次电源模块、温度控制模块、恒流控制模块、基准电源模块、脉冲编码模块和通信模块。系统整体框图如图1所示。

图1 脉冲编码激光控制系统整体框图

整个系统以微控制器为核心,由微控制器按照设定的脉冲编码格式控制激光器工作在脉冲模式,并保证激光器的工作温度和电流持续稳定。与此同时,微控制器将激光器工作模式通过通信模块传输给机载计算机,保证CCD像机图像采集时序与激光器脉冲编码时序同步。

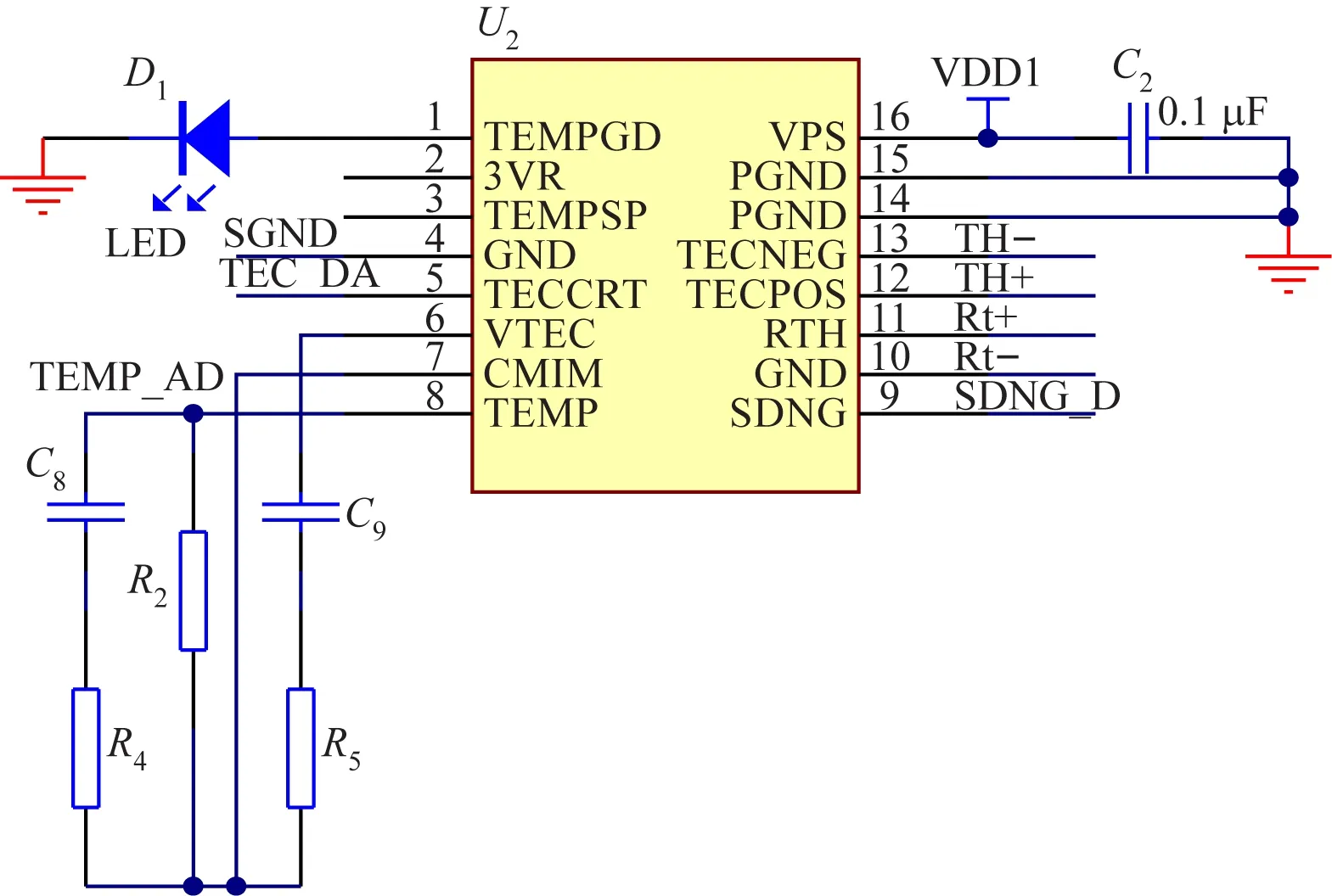

1.1 温度控制模块

激光器工作温度是影响其特性的重要参数之一[5-6]。温度控制模块采用微控制器的A/D和D/A实现对激光器工作温度的实时采集与设定,并通过闭环形式控制温度控制模块的启停。温度控制模块原理如图2所示。激光器的工作温度和TEC两端最大电压通过微控制器D/A来设置。微控制器通过D/A转换,将机载计算机设置的激光器温度和TEC两端最大电压转换为模拟信号,分别输入到LD温度控制芯片的TEMPSP和TECCRT脚。设置电压与温度的关系为

T=6U+15

(1)

式中:T为目标温度;U为设置电压。

图2 温度控制模块原理图

TEC两端最大电压为

Utec_max=2.5×10K/(10K+R3)

(2)

该模块能为热电制冷器提供1.65 A的驱动电流,可以获得超过90%的效率,设置温度范围在15~35 ℃。根据芯片datasheet的资料,在-40~125 ℃的工作温度范围内,温度稳定性最高可达0.01 ℃,在工作温度范围内25 ℃温差稳定时间可以控制在20 s。

TEMP_AD和VTEC_AD脚分别用来监测激光器的实际温度和TEC两端的电压。若监测到激光器温度不满足(25±5) ℃,则微控制器将启动TEC来制冷或制热;若监测到TEC两端电压>2.5 V,则关闭温度控制芯片,防止激光器的损坏。

本设计中,温度设置为25 ℃,TEC两端最大电压为2 V。

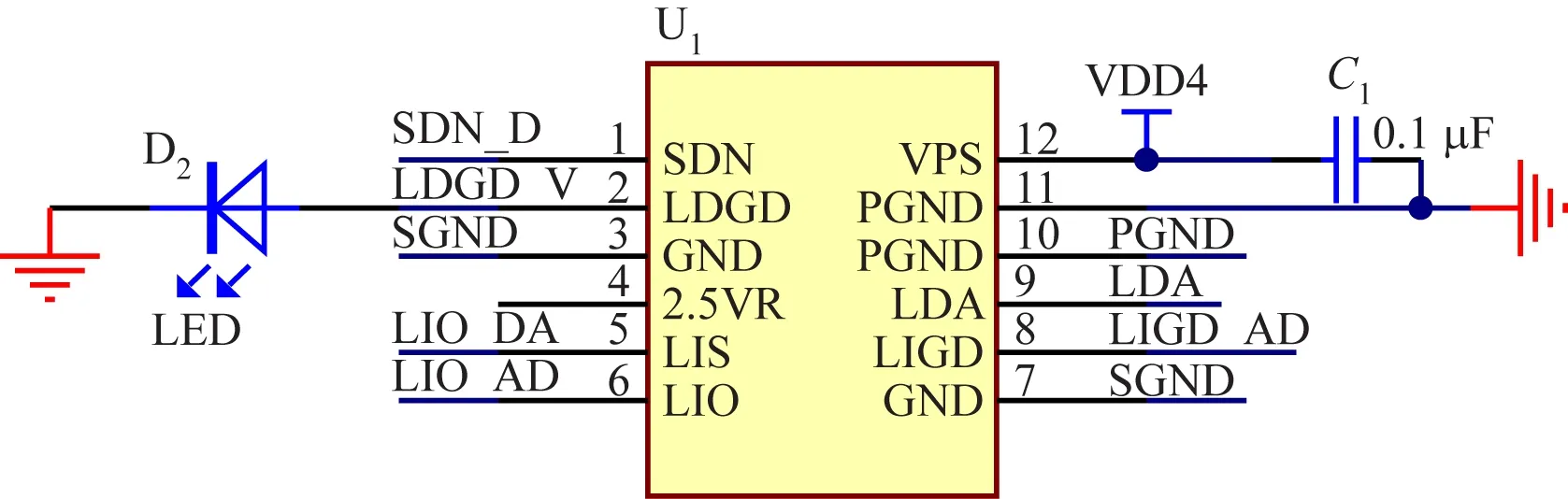

1.2 恒流控制模块

激光器工作电流的稳定性直接影响其波峰的波长位置[7-8],需要与滤光片配合使用。恒流控制模块采用微控制器的A/D和D/A实现对激光器工作温度的实时采集与设定,并通过数字端口实现恒流控制模块按编码脉冲输出电流。恒流控制模块原理图如图3所示。激光器的电流通过微控制器D/A来设置。随着设置电压的变化,恒流控制芯片的输出电流也会线性改变,从而驱动激光器工作,电压与电流的关系为

I=2Ulis/2.5

(3)

恒流控制芯片本身具有电流监测能力,因此,不需要单独的电流监测模块,只需利用微控制器A/D采集芯片输出,即可获得激光器实际工作电流。监测电压与实际电流的关系为

Ulio=2.5I/2

(4)

图3 恒流控制模块原理图

该电路能为激光器提供最大约2 A的驱动电流,效率大于90%,启动时间为4 ms。根据芯片datasheet

的资料,该芯片输出电流的稳定度可达0.05%,调节精度可达±0.2%。并且,芯片内置了保护电路,当温度异常或者电流过大时,芯片会自动关闭,直到异常状态消失。

为了更好地保护激光器,设计了过流保护和过压逻辑。LIO_AD用于监测激光器的实际电流,当电流过大时,微控制器控制SDN_D脚,关闭恒流控制芯片,LIGD_AD用于监测激光器的供电电压,当电压过大时,微控制器控制SDN_D脚,关闭恒流控制芯片,从而起到了保护激光器的作用。

本设计中,电流保护阈值为600 mA,电压为2 V。

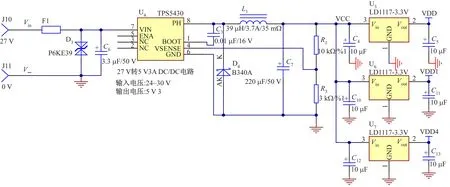

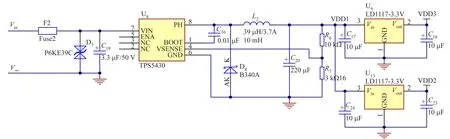

1.3 二次电源模块

二次电源模块[9-10]主要为敏感器提供各种电压等级的电压源和电流源,原理图如图4所示。

图4 二次电源模块原理图

由于机载电源的规格为直流(27±3)V,因此,设计了24~30 V的宽电源输入范围的二次电源模块,输出为5 V和3.3 V。

该电源模块首先将输入电压通过DC/DC模块转换为5 V电源,然后再通过LDO转换为系统需要的3.3 V。DC/DC模块的输出电流可达3 A,两个可以输出6 A的电流,通过LDO后,有5路3.3 V电源,VDD、VDD1和VDD4可以提供最高1 A的电流,用来给微控制器和恒流控制模块供电;VDD2和VDD3最高可以提供1.5 A的电流,用来给温度控制模块供电,能够让温度控制芯片的输出电流达到1.5 A < 1.65 A的最高电流,同时保护了激光器不受损坏。

输入电压通过了保险丝和P6KE39C,同时保护了系统和母线电压。保险丝需要选用8~10 A的规格。

另外,为了保证电源的稳定性,在每个芯片的电源处增加了滤波电容和旁路电容。

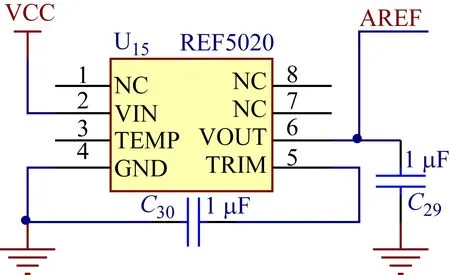

1.4 基准电压源模块

基准电压源模块主要为微控制器的A/D、D/A、温度控制模块和恒流控制模块提供参考电压,原理图如图5所示。

该电路提供2.048 V的参考电压源,保证了激光器两端的电压不会超过2.5 V。在-40~125 ℃工作温度范围内,该参考电压源的精度最高可达0.05%。

图5 基准电压源模块原理图

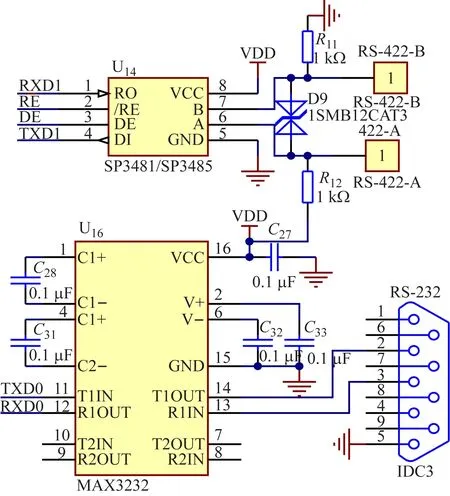

1.5 通信模块

该模块通过RS-232和RS-422与机载计算机和其它设备,原理图如图6所示。

通过RS-232与机载计算机通信时,主要功能为接收机载计算机的命令,通知机载计算机捕获图像,并且将激光器的相关信息,如电压、电流、温度等发送给机载计算机。

1.6 微控制器模块

微控制器选用了Atmel公司的8位精简指令集系统的AVR 系列芯片[11-12]。模块主要包括最小系统电路和外置看门狗电路,原理图如图7所示。

图6 通信模块原理图

图7 微控制器模块原理图

该模块首先通过RS-232与机载计算机通信,接收机载计算机的命令,然后控制激光器发出脉冲编码的激光,通知机载计算机进行同步,并且将激光器的相关信息,如电压、电流、温度等发送给机载计算机。由于该微控制器集成了12位A/D和D/A,因此节省了成本和电路的复杂度,提高了系统的可靠性。同时,该模块要监测激光器的电压、电流和温度,保护激光器不受损坏。

另外,上电和程序跑飞时,微控制器的状态是不确定的,无法进行系统控制工作。因此需要一个非屏蔽外部复位信号[13-14],将微控制器置入一个已知的状态。为了使系统被复位信号正确的初始化,复位信号的脉冲宽度必须至少200 ms。设计中采用一片安森美公司的微控制器监控电路CAT1832。主要完成以下功能:① 电路上电及异常时产生一个长达250 ms的复位信号。② 当其看门狗输入端1.2 s仍无变化时,其看门狗输出端将变低。这样当CPU程序异常跑飞时,CAT1832将对其复位。③ 实现手动复位(地面试验用),产生至少250 ms的低电平复位脉冲。④ CAT1832复位信号和手动复位都能使CPU复位。

2 系统软件设计

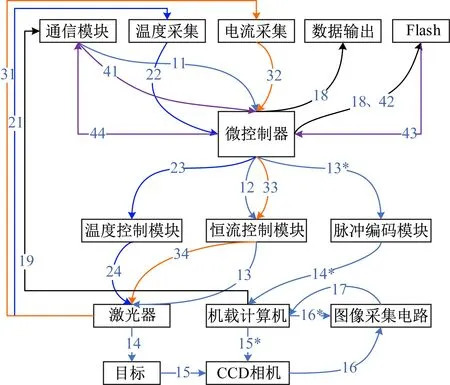

系统软件采用有限状态机模型[15],利用信号流图的形式来描述。系统软件的信号流图如图8所示。

图8 系统软件信号流图

由信号流图确定的核心任务主要有:

(1) 通信模块通过图8中(11)到达微控制器,微控制器通过(12)恒流控制模块,恒流控制模块通过(13)控制激光器,这时微控制器通过(13)启动脉冲编码模块,脉冲编码模块通过(14)控制机载计算机,激光器通过(14)发出脉冲式激光,激光照射到目标上,目标通过(15)将激光反射到CCD相机上,机载计算机通过(15*)控制CCD相机进行曝光,同时通过(16*)启动图像采集电路采集图像,图像数据通过(16)进入图像采集电路,再通过(17)进入机载计算机, 机载计算机对数据进行处理后,输出到相关的显示设备上,同时通过(19)传输给微控制器,由微控制器通过(18)进行数据输出,并存储到Flash上,至此,该条信号流完成;该条信号流主要完成通过通信模块控制敏感器相关动作。

(2) 通信模块通过(41)到达微控制器,微控制器通过(42)到达Flash,再通过(43)返回到微控制器,最后,通过(44)进入到通信模块,该条信号流主要完成对敏感器保存的数据和相关日志进行读取和相关参数的设置等功能。

(3) 激光器温度控制信号流。首先激光器温度通过(21)进入温度采集模块,温度采集模块转成数字信号后通过(22)送入微控制器,微控制器处理后通过(23)进入温度控制模块,最后通过(24)控制激光器温度。

(4) 激光器脉冲编码恒流控制信号流。首先激光器实际电流值通过(31)进入激光器电流采集模块,转成数字信号后通过(32)送入微控制器,微控制器处理后通过(33)进入恒流控制模块,最后通过(34)控制激光器电流大小及开关状态。

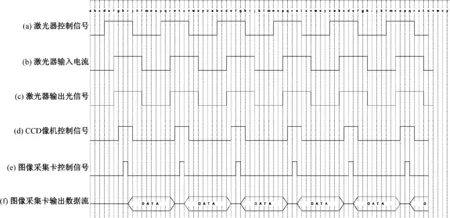

3 脉冲编码设计

脉冲编码[4,16]的设计需要考虑系统功耗要求、抗干扰性要求、机载计算机的计算能力和激光器的响应速度等。虽然激光器响应的最快频率可达50 Hz(由恒流控制芯片的脉冲响应时间决定),但是受到CCD像机响应速度和稳定度的影响,最高的脉冲周期为160 ms。计算方法如下:

CCD像机采集1帧图像(1 280×960)的时间为60 ms,为了保证图像的稳定,需要留出上升和下降时间,由实验数据可知,上升和下降时间都为6 ms,因此,保证图像正确采集的图像最小保持时间为60+6×2=72 ms,考虑裕量,设定上升时间和下降时间为10 ms,这样,采集1帧图像的时间为60+10×2=80 ms,所以脉冲编码的周期为80×2=160 ms,考虑到系统的自身延时,最高的脉冲周期可达200 ms(5 Hz)。

本方案脉冲周期默认为1 Hz,占空比默认为0.5。编码控制时序图如图9所示。

图9 脉冲编码控制时序图

3.1 5 Hz脉冲编码设计

5 Hz编码时,占空比最低为80 ms/200 ms=0.4,最高为1,考虑到机载计算机图像处理的方便性,需要在激光关闭的时候采集背景图,最高占空比为120 ms/200 ms=0.6。因此,采用5 Hz编码时,占空比的取值范围为0.4~0.6。本方案占空比可选,占空比默认为0.5。

3.2 1 Hz脉冲编码设计

1 Hz编码时,占空比最低为80 ms/1 000 ms=0.08,最高为1(连续发光),考虑到机载计算机图像处理的方便性,最高占空比为920 ms/1 000 ms=0.92。因此,采用1 Hz编码时,占空比的取值范围为:0.08~0.92。本方案占空比可选,占空比默认为0.5。

4 实验测试

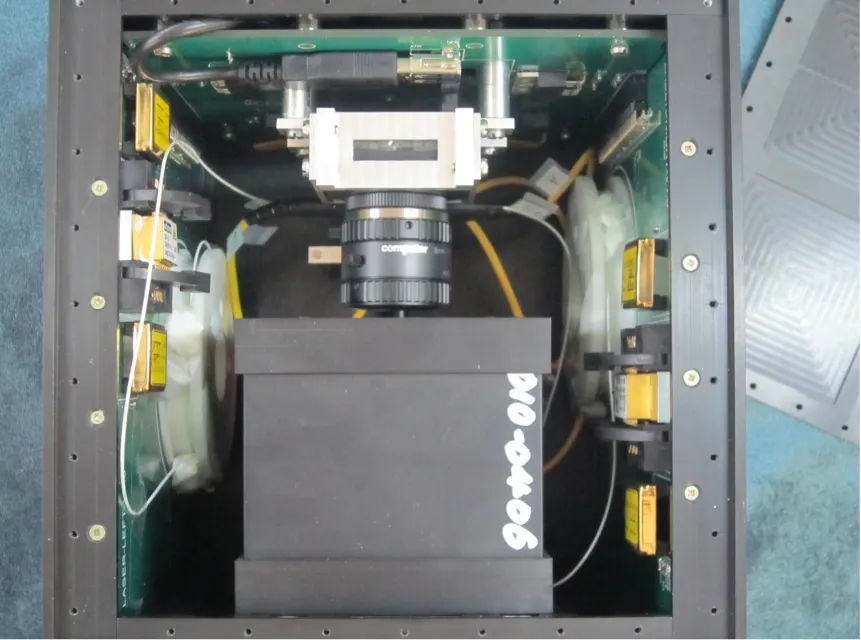

在实验室环境下,采用Tektronix TDS3023B型号示波器对1 Hz和5 Hz条件下的激光脉冲波形、激光脉冲上升时间以及系统控制信号与激光脉冲间的传输延迟时间进行了实验测试。研制的脉冲编码激光控制系统实物如图10所示。

4.1 1 Hz激光实验

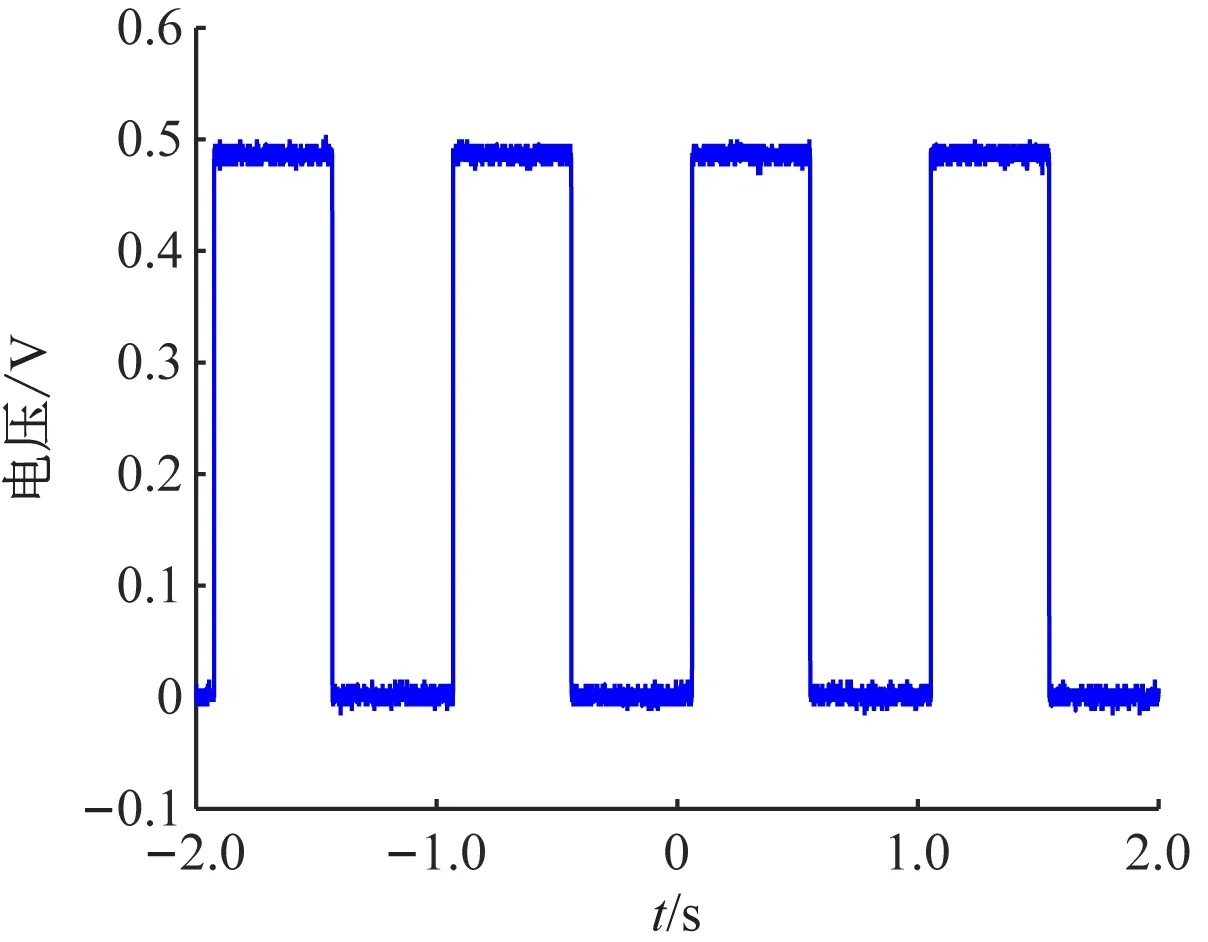

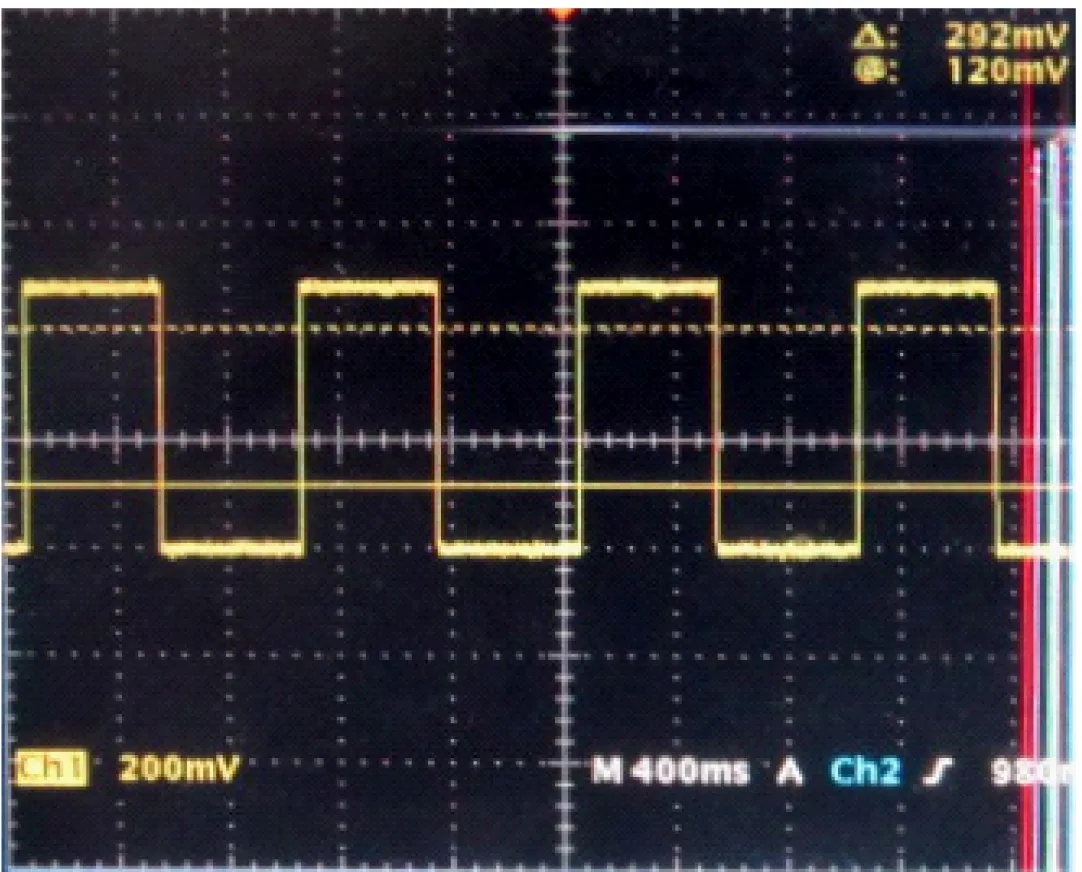

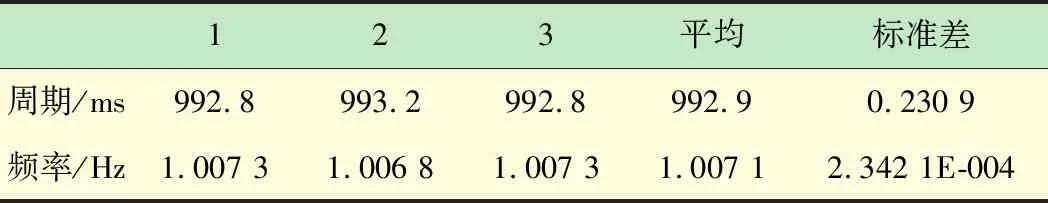

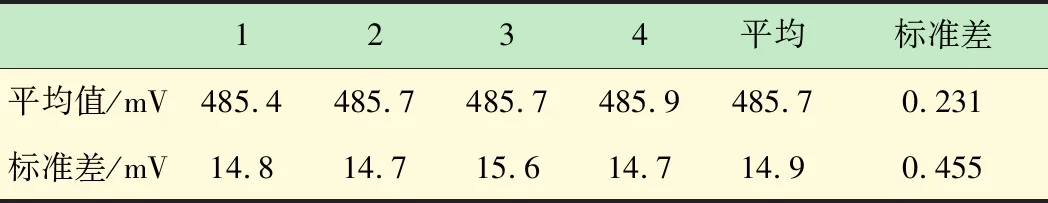

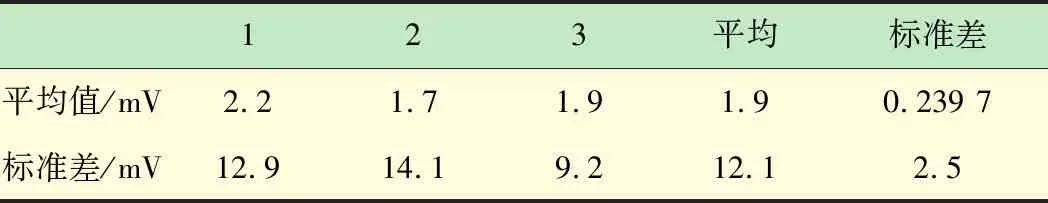

(1) 激光脉冲波形实验。对1 Hz脉冲周期的检测,测得的波形如图11所示。由图11可知,每个周期的长度为(0.992 9±2.309 4×10-4)s,相应的频率为(1.007 1±2.342 1×10-4)Hz;高电平的幅值为(0.485 7±0.014 9)V;低电平的幅值为(0.001 9±0.012 1)V。具体统计信息分比如表1~3所示。

(a) 由原始数据点经绘制后的结果

(b) 示波器波形截图照片

123平均标准差周期/ms992.8993.2992.8992.90.230 9频率/Hz1.007 31.006 81.007 31.007 12.342 1E-004

表2 脉冲幅值表

表3 低电平的均值及方差表

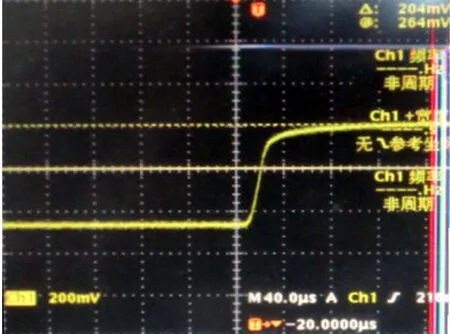

(2) 激光脉冲上升时间实验。将上升时间tr定义为脉冲由高电平的10%上升到90%所需要的时间。高电平为0.485 7 V。实际拍摄的脉冲上升沿波形如图12所示。

图12 激光脉冲上升沿波形照片

采用阶次为50的多项式拟合方法,对原始数据进行曲线拟合。拟合结果如图13所示。

图13 激光脉冲上升沿拟合曲线

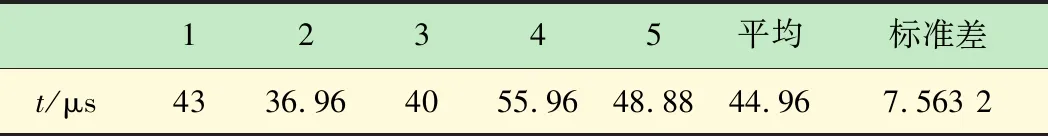

上升沿实验共进行了5组,得到脉冲上升时间约为(44.96±7.563 2)μs。各组数据如表4所示。

表4 激光脉冲上升时间表

(3) 传输延迟时间检测。传输延迟时间指由控制电压给出到激光器开始发光所经历的时间。由原始数据绘制的波形和示波器波形照片如图14所示。

(a) 传输延时原始数据及拟合曲线(b) 传输延时示波器波形照片

图14 传输延时数据波形

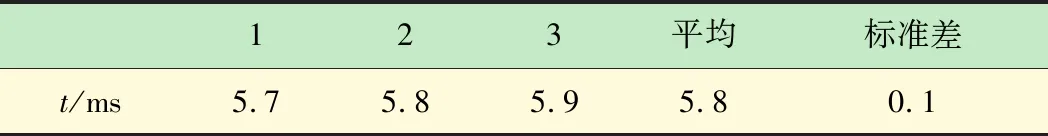

将激光脉冲上升到50%最大值的时刻与控制电压上升到50%最大值的时刻的差值定义为延迟时间, 共采集了3组数据,得到传输延迟时间为(5.8±0.1)ms,各组数据如表5所示。

表5 传输延迟时间表

4.2 5 Hz激光实验

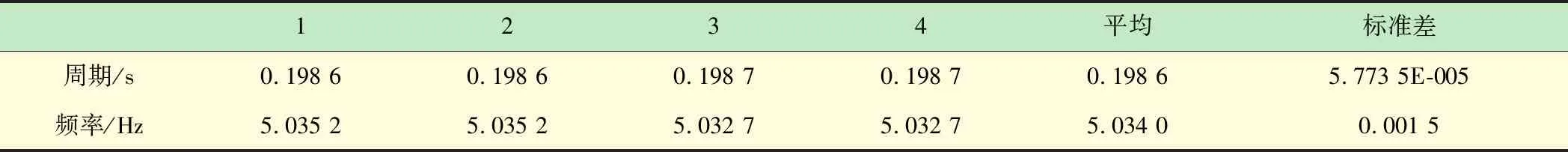

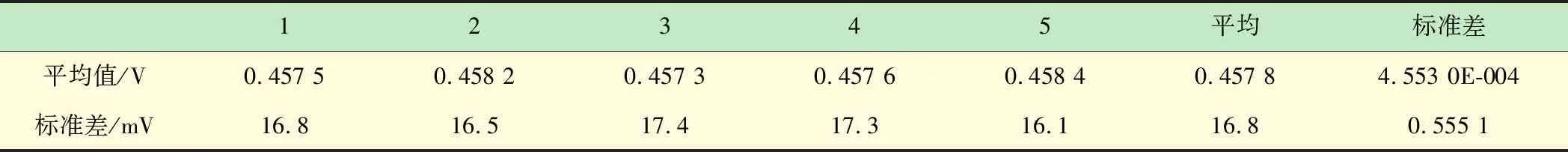

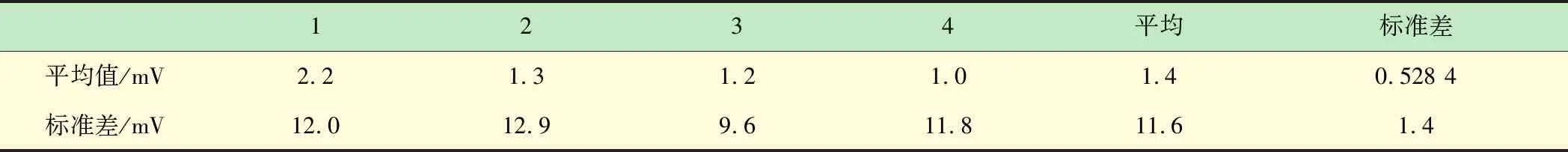

(1) 5 Hz激光脉冲波形实验。5 Hz脉冲波形实验结果如图15所示。共采集了4个完整的周期,每个周期的长度为(0.198 6±5.773 5×10-5)s,相应的频率为(5.034 0±0.001 5)Hz;波形中包含有5个高电平和4个低电平,幅值分别为(0.457 8±0.016 8)V和(1.4±11.6)mV。具体统计信息分比如表6~8所示。

(2) 5 Hz激光脉冲传输延迟时间实验。延迟时间采用与1 Hz实验时相同的定义。其中,激光脉冲最大值时对应的电压约为0.457 8 V。由原始数据绘制的波形和示波器波形照片如图16所示。

(a) 由原始数据点经绘制后的结果(b) 示波器波形截图照片

图15 5 Hz频率时的波形图

表6 波形周期时间表

表7 脉冲幅值表

表8 低电平的均值及方差表

(a) 传输延时原始数据及拟合曲线(b) 传输延时示波器波形照片

图16 传输延时数据波形

由传输延迟定义得出5 Hz条件下的传输延迟时间约为5.9 ms。

5 结 语

研制了用于被动式交会对接敏感器的脉冲编码激光控制系统。在1 Hz和5 Hz脉冲频率下,激光脉冲的波形质量、上升时间和传输延时均具有较好的特性,基于该系统设计的敏感器在室外强光背景下有效测量测量距离达到了160 m,而且可以很好的滤除太阳光的干扰。