铝基复合制动盘闸片开发及试验

2019-04-02袁泽旺张定权李羲宸牛连杰

袁泽旺, 田 春, 张定权, 李羲宸, 牛连杰

(1. 同济大学 铁道与城市轨道交通研究院, 上海 201804; 2. 上海壬丰复合材料有限公司, 上海 200135)

城轨车辆用铝合金制动盘质量轻、导热性能良好,能够显著降低车辆簧下质量,降低摩擦副制动时的温升[1-2].SiC颗粒增强铝基复合制动盘是铝合金制动盘的一种,由于采用了增强颗粒,其力学性能大大高于铝合金基体[3-5].SiC颗粒增强铝基复合制动盘在试验过程中,基本上沿用适用于铁盘或钢盘的闸片[6-10].SiC颗粒增强铝基复合制动盘在材料和成型上,不同于传统的铁盘和钢盘[11],而且摩擦热量在盘与片之间的分配因摩擦副之间材料参数不同而不同[12-13],与铁盘或钢盘配合良好的闸片,是否能与SiC颗粒增强铝基复合制动盘相匹配需要研究探讨和试验验证.

本文对新型材料SiC颗粒增强铝基复合制动盘的对偶闸片进行了MM-1000缩比试验、定速摩擦试验,反复改进材料配方和成型工艺,开发了一种适用于SiC颗粒增强铝基复合制动盘的微孔型合成闸片,并通过1∶1台架试验,验证该闸片与SiC颗粒增强铝基复合制动盘匹配使用时的摩擦磨耗性能和制动噪声特性.

1 研制工艺

1.1 压制工艺

合成闸片成型过程中需要将准备好的原料进行干燥处理、称量分类后进行混料,而后进行压制和热处理.图1是合成闸片成型的工艺流程,其中压制方法分为传统工艺和微孔工艺两种.传统工艺是将混料在高温下加压黏结,再经过常温固化而成型,微孔工艺是直接将混料在常温或低温下加压固化而成型.压制温度的差异使闸片表现出不同的性能[14],本文研究了传统工艺和微孔工艺两种成型闸片对SiC颗粒增强铝基复合制动盘的适应性.

图1 合成闸片成型工艺流程Fig.1 Forming process of composite brake pad

1.2 微孔成型技术

为减少制动过程中产生的噪声,在闸片开发过程中采用微孔成型技术,孔径约为0.5~2.0 μm,孔隙率高达15%~20%,且为通孔.运用改进的纤维增强技术、增加交互贯通网络技术的弹性体来增强基体强度和韧性,降低噪声和磨耗.交互贯通的微孔结构增加了对流散热及散热面积[15],有效降低摩擦温度,保护摩擦副.相关研究表明,闸片的磨粒质量最多的颗粒尺寸分布在3~6 μm之间[16],连通的微孔结构不易被磨粒堵塞.由此可见,微孔型闸片不仅能够有效降低摩擦噪声,还能通过提高闸片的散热能力来保证闸片在高温条件下可靠工作.

在材料成分方面,开发了金属系和陶瓷系两个配方体系,其主要区别是一个含金属填料,另一个少含甚至不含金属填料,而相应地增加特种陶瓷成分.特种陶瓷粉末用于控制摩擦系数,实现与对偶制动盘的良好匹配,延缓或避免大颗粒陶瓷因疲劳磨损引起的失效.在成型工艺方面,分别采用传统工艺和微孔工艺两种方式来压制闸片,成型过程中控制各组闸片的孔隙率大小.在充分了解SiC颗粒增强铝基对偶材料性能试验的基础上,确定闸片研发的方向,筛选出8副闸片进行试验研究和分析对比.表 1给出了8副闸片的型号及对应的技术特点,其中微孔工艺闸片3副,传统工艺闸片5副.图2所示的7副闸片以及当时正在台架上进行试验的闸片即为试验研究所用的8副闸片实物.

表1 闸片型号及技术特点Tab.1 Types and technical characteristics of pads

图2 用于1∶1台架试验的8副闸片 Fig.2 8 pairs of pads for rig test

2 试验及结果

2.1 MM1000试验

MM-1000试验是一种缩比的小样惯性制动试验,能够模拟短时反复制动工况,主要用于摩擦材料的开发过程.MM-1000试验是对1∶1台架试验的模拟,依据摩擦面接触比压、摩擦面滑摩功以及摩擦半径处的线速度和减速度相等作为模拟的相似准则,其中缩比制动盘转速与实车运行速度的对应关系为

式中:ns为缩比制动盘转速,r·min-1;v为实车运行速度,km·h-1;R为车轮半径,m;r为车辆制动盘摩擦半径,m;rs为缩比制动盘摩擦半径,m.

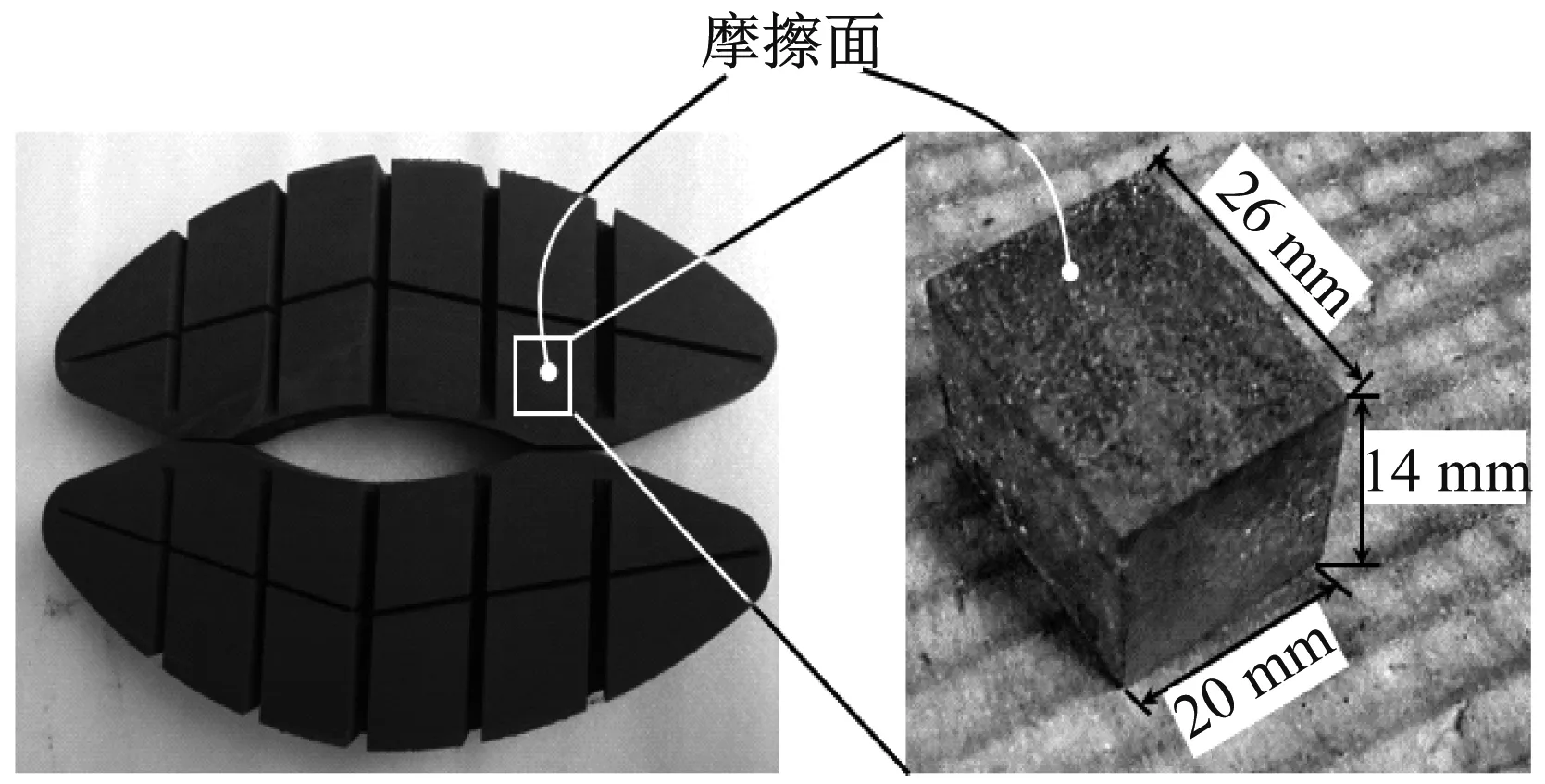

表2所列参数是以1∶1台架试验参数为基础,按相似性原理确定的MM-1000试验参数.图3为闸片材料开发过程中采用的MM-1000摩擦磨损试验台,其工作原理是通过驱动主轴及惯性飞轮一同加速到规定的制动速度下,脱开驱动电机,施加一定的制动力使试样压向高速旋转的制动盘产生摩擦制动.根据试验台的特点,缩比试验采用的摩擦体试样为长方体状,外形尺寸为26 mm×20 mm×14 mm(长×宽×高),摩擦面与实际闸片摩擦面一致,如图4所示.

表2 MM-1000缩比试验参数Tab.2 Subscale test parameters of MM-1000

图3 MM1000摩擦磨损试验台 Fig.3 MM1000 friction test-bed

图4 闸片试样及尺寸 Fig.4 Pad sample and dimensions

表3是MM-1000试验台上8副闸片的摩擦性能试验结果.

从表 3中可以看出J65-102h、J65-104h、J65-102c及J65-217c闸片的摩擦系数均高于合成闸片的平均摩擦系数0.350,金属系闸片表现出较高的平均摩擦系数.摩擦系数的平均稳定系数(不同速度下制动过程中平均摩擦系数与最大摩擦系数比值的平均值)基本上集中在90%左右,其中J65-217c闸片摩擦系数的平均稳定系数最高,达到91%,即J65-217c闸片在MM-1000试验台上具有高而稳定的摩擦系数.整个试验过程中,除J65-218h以外,其余闸片的厚度磨耗均在0.1 mm以内,J65-217h、J65-211h和J65-217c闸片的厚度磨耗量不超过0.05 mm.J65-217h、J65-218h和J65-211h闸片的质量磨耗均低于0.1 g.同样材料配方的闸片,传统工艺闸片的质量磨耗要低于微孔工艺闸片.

表3 MM1000缩比试验结果Tab.3 Results of MM1000 subscale test

2.2 定速摩擦试验

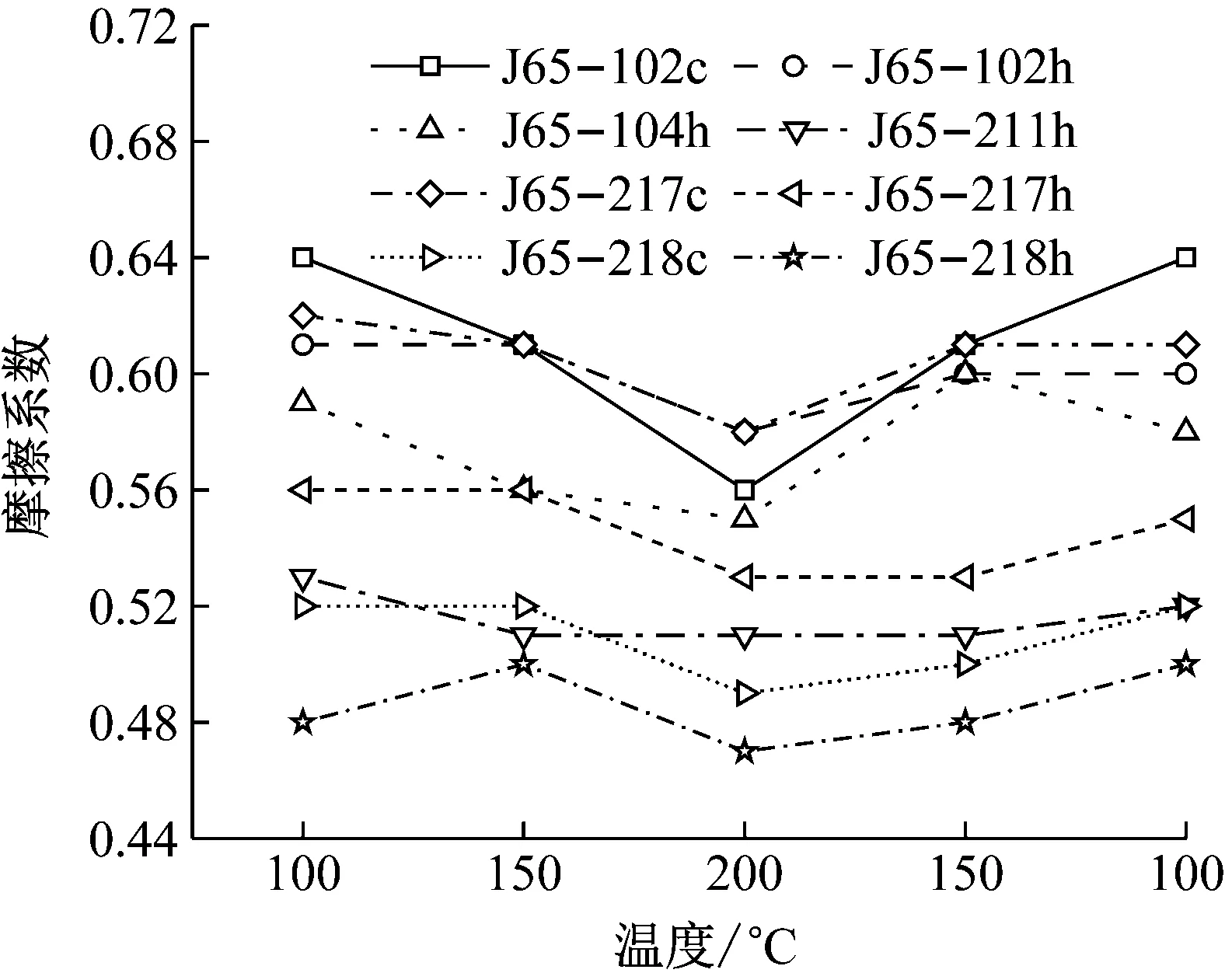

合成闸片对温度比较敏感,为研究不同温度条件下闸片的摩擦磨耗性能,采用定速摩擦试验台对8副闸片试样进行试验.图5是闸片开发过程中使用的D-MS定速摩擦试验台.试验采取从100 ℃→150 ℃→200 ℃→150 ℃→100 ℃的温度变化控制策略,每个阶段持续10 min.试验过程的转速为500r·min-1,制动压力为1 MPa.定速摩擦试验台所用的制动盘尺寸为φ170 mm×30 mm,相对MM-1000缩比试验所用制动盘要大,摩擦温度升降过程更接近实际制动盘,因而更能反映温度对摩擦磨耗性能的影响.

图5 DMS定速摩擦试验台 Fig.5 DMS constant speed friction test-bed

图6为定速试验台上8副闸片摩擦系数测试结果,可以看出,8副闸片的平均摩擦系数均在0.470以上.按摩擦系数均值高低水平依次排序,金属系闸片J65-102c、J65-102h和J65-104h排在前3位,比陶瓷系高,与MM-1000试验结果相仿.同样材料配方的闸片,传统工艺闸片的摩擦系数总体上比微孔工艺闸片低.除J65-102c闸片以外,其余闸片在100~200 ℃之间的摩擦系数变化幅度小于0.04,即当温度变化时,闸片的摩擦系数能够保持较好的稳定性.

图6 定速试验平均摩擦系数 Fig.6 Average friction coefficient of constant speed test

图7和图8分别为定速试验结束后测得8组闸片的质量磨耗值和体积磨耗率.从图7可以看出,在100~200 ℃范围内,陶瓷系闸片的磨耗值在0.05 g以下,而金属系闸片的磨耗值普遍高于陶瓷系,这与金属系高摩擦系数的特点是分不开的.

图7 定速试验质量磨耗值 Fig.7 Weight wear of constant speed test

图8 定速试验体积磨耗率 Fig.8 Volume wear rate of constant speed test

从图8可以看出,在100~200 ℃范围内,大部分闸片的体积磨耗率低于15%,J65-218h和J65-102c闸片的体积磨耗率甚至低于10%.综合质量磨耗值和体积磨耗率结果来看,同样材料配方的闸片,传统工艺闸片的磨耗要比微孔工艺闸片低,与MM-1000试验结果一致.

2.3 噪声测试

为分辨出闸片在制动过程中产生的噪声水平,评价其噪声性能好坏,采用噪声测试仪对闸片在1∶1台架上对其制动过程中的摩擦噪声进行测试.噪声测试仪的型号为爱华AWA6228多功能声级计,测试仪在试验台上的布置如图9所示.噪声探测头固定在试验仓内,通过延长线与外部的显示和控制装置相连.根据试验现场的空间条件,探测头距离制动盘中心0.55 m,距离地面高度1.5 m,与人体听觉高度一致.对于某一初速度下的单次停车制动试验,先由牵引电机将试验台牵引至设定的初速度,紧接着按照预定的减速度减速直至停车.噪声测试仪从试验台减速开始进行启动,测试整个制动过程中的噪声A声压级平均值.由于在制动减速的过程中,牵引电机不工作,背景噪声仅仅来自试验台通风系统的通风噪声,与牵引电机无关.据此,针对相应速度下的通风过程,测试背景噪声.测试过程中试验台只通风,不制动,整个测试过程为30 s.测量结果视为相应速度下的背景噪声值,去除该背景噪声值的制动噪声结果即为闸片实际产生的摩擦噪声.

图9 噪声测试装置及其布置 Fig.9 Test device for noise and its layout

2.4 1∶1台架试验

在某种意义上,MM-1000试验和定速摩擦试验是一种近似试验,因此,1∶1台架试验在验证闸片产品性能合格与否时是不可或缺的.1∶1制动试验台以完整的闸片和制动盘为试验对象,以能量相等的原则,设计试验条件与现车运行条件一致,试验台运转速度与现车运行速度相等进行试验,因而试验结果能够真实、准确地反映试验对象的实际性能.

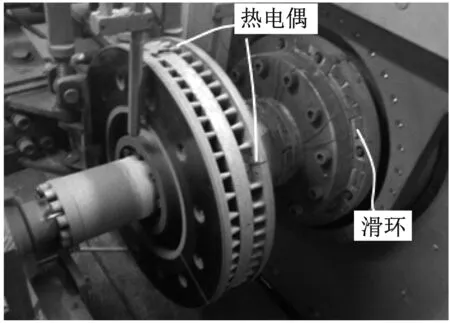

1∶1台架试验中一个重要的评价指标就是制动过程中制动盘的最高温度.在制动盘摩擦半径所在圆环间隔90°均匀布置4个K型热电偶,测量制动盘表面温度.热电偶安装孔为通孔,感温头距离摩擦表面2 mm,信号通过滑环引出,热电偶在试验台制动盘上的布设见图10.

图10 台架上制动盘的温度测试方法 Fig.10 Temperature measurement method for brake disc on test rig

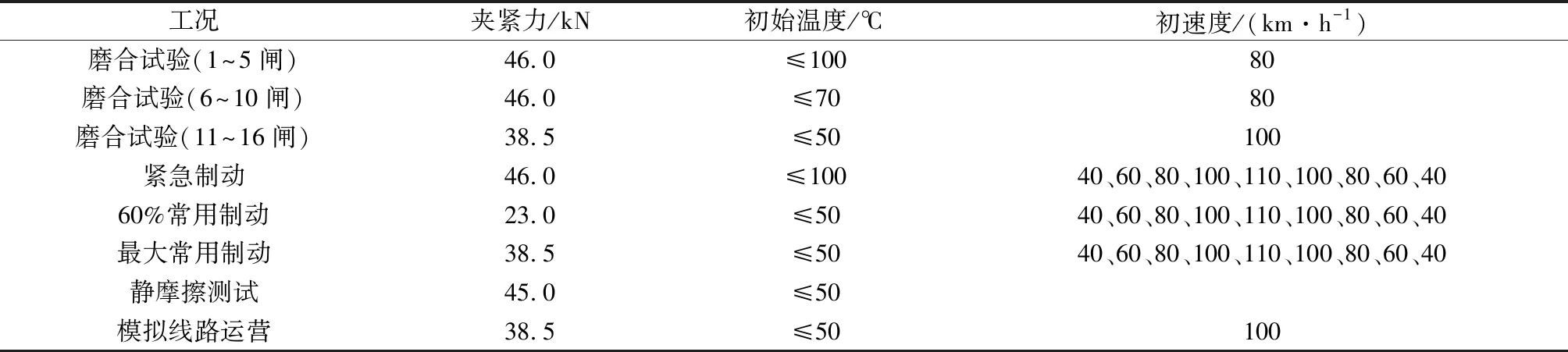

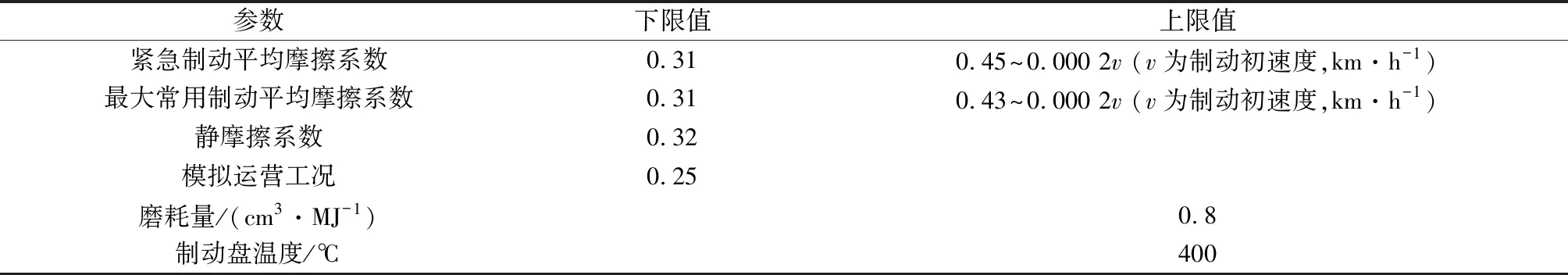

考虑到1∶1台架试验周期长,费用高,8副闸片需按照一定的筛选流程进行试验,最终选定一组性能最优的闸片进行制动试验.筛选试验包含磨合试验、紧急制动试验和常用制动试验3个阶段,其中常用制动试验分为60%常用制动试验和最大常用制动试验.表 4是闸片在1∶1台架上的典型试验工况及相应的试验条件,紧急制动和常用制动试验的初始速度最高为110 km·h-1,反映了闸片在实际运营过程中的使用情况.在筛选试验过程中,以平均摩擦系数、磨耗量和制动噪声对8副闸片的性能进行比较.表 5给出了城轨车辆关于闸片摩擦性能相关技术参数的建议指标,包含了各制动工况下的摩擦系数、整个制动过程的磨耗量以及制动盘温度限值[17].

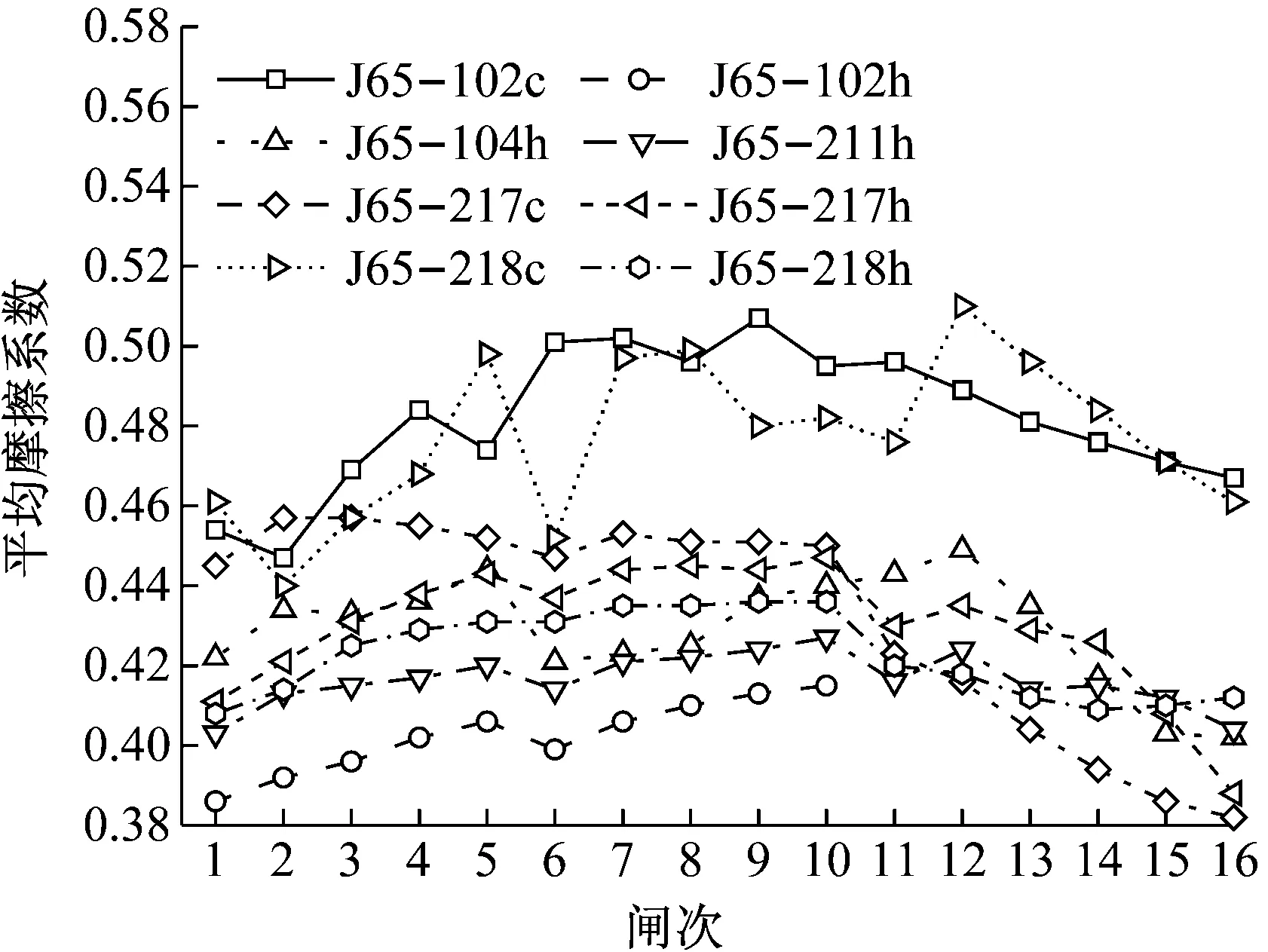

磨合的目的在于使闸片与制动盘充分接触,当闸片与制动盘的接触面积达80%以上时,认为磨合已经充分.由于在磨合试验过程中,闸片与制动盘表面尚未充分接触,出现磨耗和噪声大以及摩擦系数波动幅度大的现象是正常的.磨合试验在筛选过程中的作用是剔除摩擦系数过高或过低的闸片.磨合试验中各组闸片的平均摩擦系数如图11所示,其中J65-102h闸片的摩擦系数太低, 11~16闸次的磨合试验未完成.

表4 1∶1台架典型试验项目及试验工况Tab.4 Typical items and its conditions for full-scale rig test

表5 城轨车辆合成闸片摩擦性能技术指标Tab.5 Technical indexes of friction performance for composite brake pad of urban rail vehicle

从图11中可以看出, J65-102c和J65-218c闸片摩擦系数过高,且稳定性不好.由于8副闸片的材料配方大体上接近,试验过程中摩擦系数值理应一致,过高或过低的摩擦系数都可以认为偏离了设计目标值.据此,将剩余5副闸片进行后续的紧急制动工况和常用制动工况模拟.

图12~14分别为剩余5副闸片在台架上紧急制动的平均摩擦系数、磨耗量和噪声结果.从图12中紧急制动工况的平均摩擦系数可以看出,作为5副闸片中唯一副金属系闸片,J65-104h的摩擦系数超过了规定的上限摩擦系数.J65-217c闸片的摩擦系数随速度提高而下降,与设定的上限摩擦系数变化趋势一致,J65-217h闸片的摩擦系数随速度波动不大,而J65-211h和J65-218h闸片的摩擦系数随速度提高而提高,与规定的上限摩擦系数变化趋势相反.从图13中紧急制动工况的磨耗量可以看出,J65-217h、J65-218h和J65-217c闸片的磨耗量均在0.5 cm3·MJ-1以下,J65-104h闸片的磨耗量最大,达到0.67cm3·MJ-1,与试验过程中表现出的高摩擦系数结果相一致.从图14中紧急制动工况的噪声结果来看,J65-217c闸片在不同速度下的噪声值比较平稳,在84.5~89.8 dB(A)之间,平均值在5副闸片中最低.J65-104h闸片的噪声值最高,达到117.8 dB(A),且随着试验的进行噪声值越来越高.

图11 磨合试验平均摩擦系数 Fig.11 Average friction coefficient of running-in test

图12 紧急制动平均摩擦系数 Fig.12 Average friction coefficient of emergency braking

图13 紧急制动磨耗量 Fig.13 Wear in emergency braking

图14 紧急制动噪声 Fig.14 Nosie in emergency braking

综合摩擦系数、磨耗量和噪声结果来看,J65-104h闸片在5副闸片中各项技术指标均处于劣势,因此在后续的常用制动工况模拟试验中,J65-104h闸片试验被取缔.

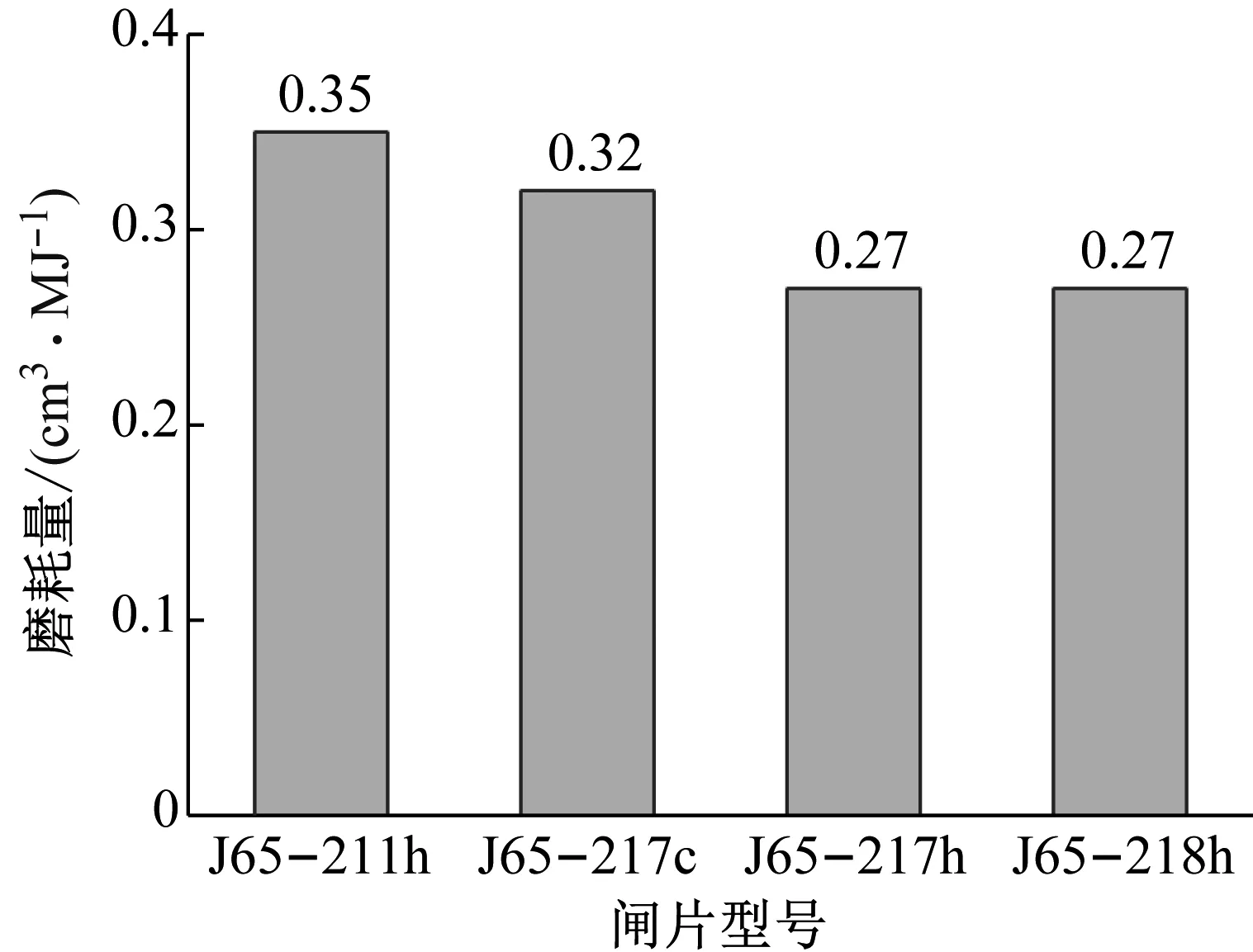

将剩余4副闸片在台架上进行常用制动工况模拟试验,得到平均摩擦系数结果如图15所示,磨耗量如图16所示,噪声结果如图17所示.剩余的4副闸片均为陶瓷系闸片,闸片中不含甚至少含金属,与SiC颗粒增强铝基复合制动盘配合使用时常用制动摩擦磨耗性能均能满足表 5中的相应规定.

图15展示了4副闸片在台架上的常用制动平均摩擦系数结果,包括60%常用制动和最大常用制动及对应的上下限值.从图15中可以看出,4副闸片的最大常用制动平均摩擦系数均在设定的范围之内,其中J65-217c闸片在两种工况下摩擦系数均随速度提高而降低,与设定的上限值变化趋势一致,其余3副闸片与设定的摩擦系数上限值变化趋势相反.

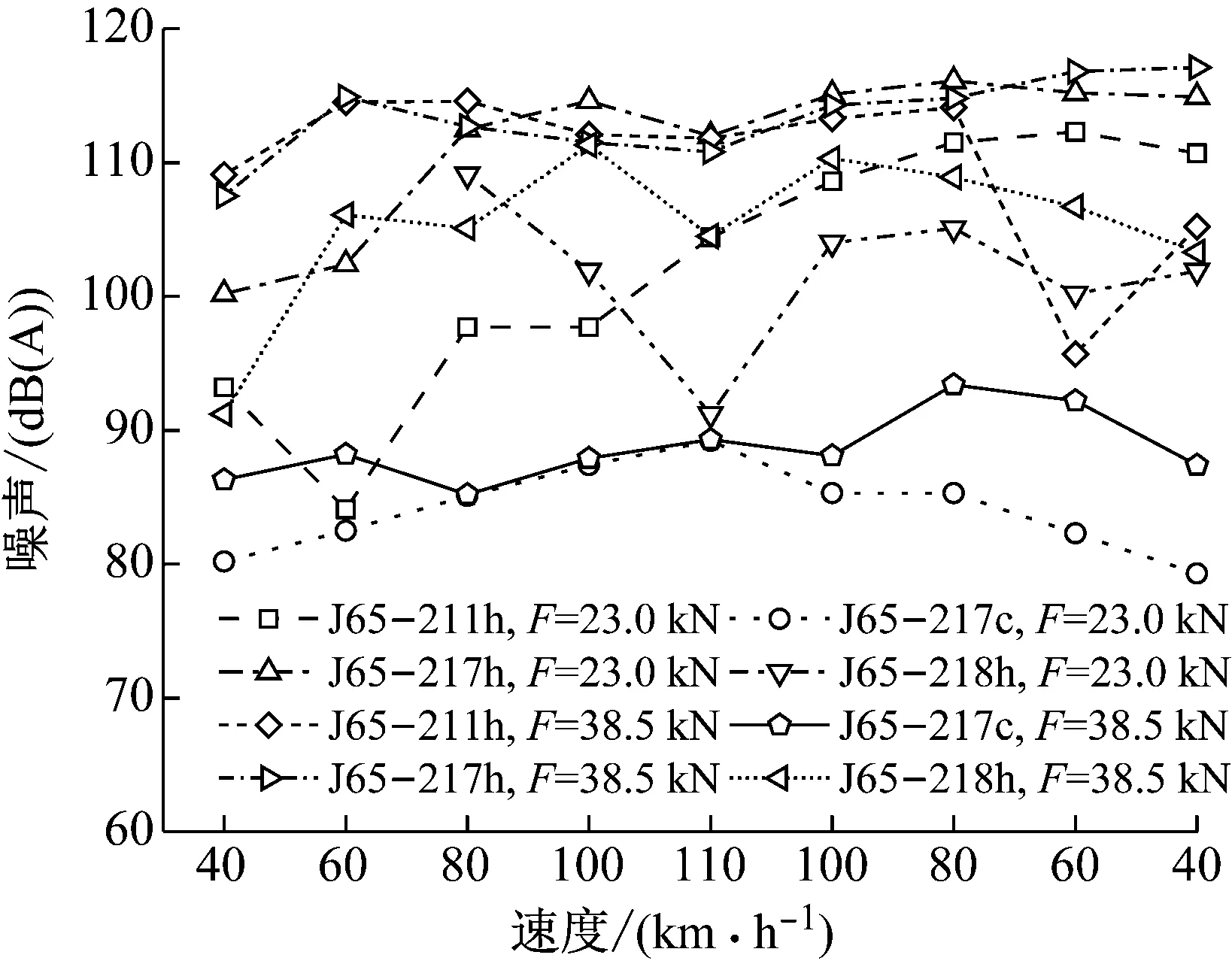

图15 常用制动平均摩擦系数 Fig.15 Average friction coefficient of service braking

常用制动工况下,4副闸片的磨耗量在0.27~0.35 cm3·MJ-1之间,如图16所示,可见闸片在常用制动工况下磨耗不大.4副闸片在两种不同压力常用制动工况下的噪声结果如图17所示,可以看出,制动力越大,制动产生的噪声越大.制动初速度在40~110 km·h-1范围内,J65-217c闸片在60%常用制动工况下的噪声范围为79.3~89.2 dB(A),最大常用制动工况下的噪声范围为85.2~93.4 dB(A),且不同速度工况下的噪声值波动性较小.与J65-217c闸片相比,J65-211h和J65-218h闸片噪声值明显偏高,且各速度工况下的噪声值波动也较大.J65-217h闸片的噪声值虽然波动性较小,但不同制动压力下的噪声值分别在100.2~116.1 dB(A)和107.5~117.1 dB(A)之间,为4副闸片中最大的.

图16 常用制动的磨耗量 Fig.16 Wear in service braking

图17 常用制动噪声 Fig.17 Noise in service braking

就摩擦磨耗而言,参与筛选试验的金属系闸片表现出来的性能均不如陶瓷系闸片,原因在于与SiC颗粒增强铝基复合制动盘配合使用时,闸片中的金属填料会与制动盘表面微观上凹凸不平的SiC颗粒产生较大阻力,表现出高而不稳定的摩擦系数和磨耗.高摩擦系数和磨耗量与缩比试验和定速试验得到的结果一致,台架试验上采用真实尺寸的闸片,在制动过程中相对较小试样更不易变形,适应微观上凹凸不平的SiC颗粒表面相对困难,因而摩擦系数波动幅度较大.

就制动噪声而言,唯独J65-217c闸片的噪声低而平稳,其余闸片的噪声高且不稳定.充分磨合以后,在紧急制动和常用制动过程中,只有J65-217c闸片的摩擦系数随速度增加而降低,说明摩擦系数-速度曲线的负斜率特性有利于降低制动噪声.在常用制动工况中,J65-217c闸片是4副片中唯一一种采用微孔工艺压制成型的闸片,保证了微孔型闸片中的孔隙率,这也是J65-217c闸片噪声低的重要原因.

综合各项试验指标来看,J65-217c闸片噪声性能优异,磨耗量低,摩擦系数稳定且在设定范围之内,与设定上限值的变化趋势一致,随速度变化的适应性好.因此采用J65-217c闸片进行完整的制动试验程序,验证该闸片其他工况下的摩擦磨耗性能.

J65-217c闸片的静摩擦系数测试结果如图18所示,5次静摩擦系数均大于0.32,满足城轨车辆对合成闸片的要求.模拟线路运营试验时,J65-217c闸片的平均摩擦系数和制动过程中制动盘的最高温度如图19所示.经过7次制动的适应以后,摩擦系数开始稳定在0.35~0.36之间,在40次停车制动试验过程中,平均摩擦系数在标准规定的范围之内.经过7次制动的适应以后,制动盘温度保持在250 ℃左右,40次停车制动试验过程中,制动盘的最高温度不超过400 ℃.从线路模拟试验的结果来看,J65-217c闸片满足城轨车辆多站点频繁启停的运用环境.整个制动试验结束以后,称取闸片的质量并计算总的磨耗量为0.58 cm3·MJ-1,低于表 5设定的磨耗上限.

图18 J65217c闸片的静摩擦系数 Fig.18 Static friction coefficient of J65217c

图19 J65217c闸片模拟线路试验的摩擦系数及制动 盘最高温度Fig.19 Friction coefficient of J65217c and maximum temperature of disc in track simulation test

3 结论

(1) 研制的J65-217c闸片与SiC颗粒增强铝基复合制动盘摩擦性能匹配良好,整个台架试验过程中制动盘温度远低于400 ℃,满足城轨车辆的技术要求.

(2) 研制的J65-217c闸片摩擦系数随速度提高而降低,与标准规定的变化趋势一致,适应轮轨黏着系数的变化趋势.

(3) 研制的J65-217c闸片噪声低而平稳,摩擦系数-速度曲线的负斜率特性和微孔成型技术有利于降低闸片制动噪声,制动力越大制动噪声越大.

(4) 材料中减少金属成分,增加陶瓷成分能够改善闸片与SiC颗粒增强铝基复合制动盘的摩擦匹配性,保证摩擦系数的稳定性,降低磨耗及噪声.

(5) 传统工艺闸片较微孔工艺闸片磨耗略低.

(6) 缩比试样比真实闸片更容易适应SiC颗粒凹凸不平的表面,因而台架试验摩擦系数较缩比试验和定速试验波动大.