正负气压组合管针式西洋参集排器设计与试验

2019-04-01廖宜涛廖庆喜丁幼春高丽萍

廖宜涛 郑 娟 廖庆喜 丁幼春 高丽萍

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

国内西洋参有播种-采收或播种-移栽-采收两种种植方式,为提高商品化率,两种模式播种密度都较大,农艺要求行距50~60 mm、株距50~100 mm,采用精细耕整,做畦后播种,畦宽1.2~1.5 m,播深约25 mm,每畦播种20行以上,要求行株距均匀、播深一致,属窄行距密植精密播种[1]。西洋参种子呈扁平状,形状不规则,播种前经过催芽后有裂口,机械化播种难度大。目前主要采用人工压穴点播,存在劳动力消耗大、效率低、生产成本高、播种质量差等问题[2],生产实际中迫切需要西洋参播种机,其中排种技术是播种机设计的关键。

气吸式排种技术利用负压吸附种子,具有种子形状适用性强、易实现单粒吸种等优点,且吸种过程种子无剪切载荷、损伤率低,已成为国内外先进播种机采用的主要排种技术[3-8],广泛应用于玉米、大豆、胡萝卜、三七等种子形状不规则的作物精量排种[9-13]。采用滚筒式排种元件的气吸式排种器,集中装种、多行排种,可用于三七[14]、滇重楼[15]等窄行距作物精密直播;在滚筒上设置穴距匹配的型孔,可用于蔬菜穴盘苗播种[16-17]。因滚筒转动对种子群扰动小,对西洋参、水稻等流动性差的种子,需采用辅助供种装置或针式吸嘴来保证排种效果[18-19]。气吸式排种器采用隔断负压或刮种装置强制卸种,存在卸种延迟、强制卸种损伤种子等问题,在气吸式排种器的卸种区设计与负压气室隔离的正压气室,利用正压气吹适时卸种,可解决上述问题,实现6~8行并联集排[20-23]。但气室分隔板与滚筒壁为轴向线性接触,气室分隔密封要求高,难以实现20行以上并联排种。

针对我国西洋参种植采用窄行距单粒精密播种的农艺要求,本文设计一种负压吸种、正压卸种、一器24行并联管针式集排器,分析确定其主要结构参数,建立吸种、卸种力学模型,确定影响排种性能的因素和影响规律,开展并联各行气流场分配均匀性仿真试验,并通过二次回归正交旋转组合试验建立回归模型,结合响应曲面对各因素交互作用进行分析,寻求最佳的工作参数组合。

1 集排器结构与工作原理

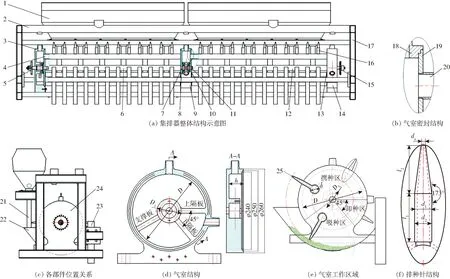

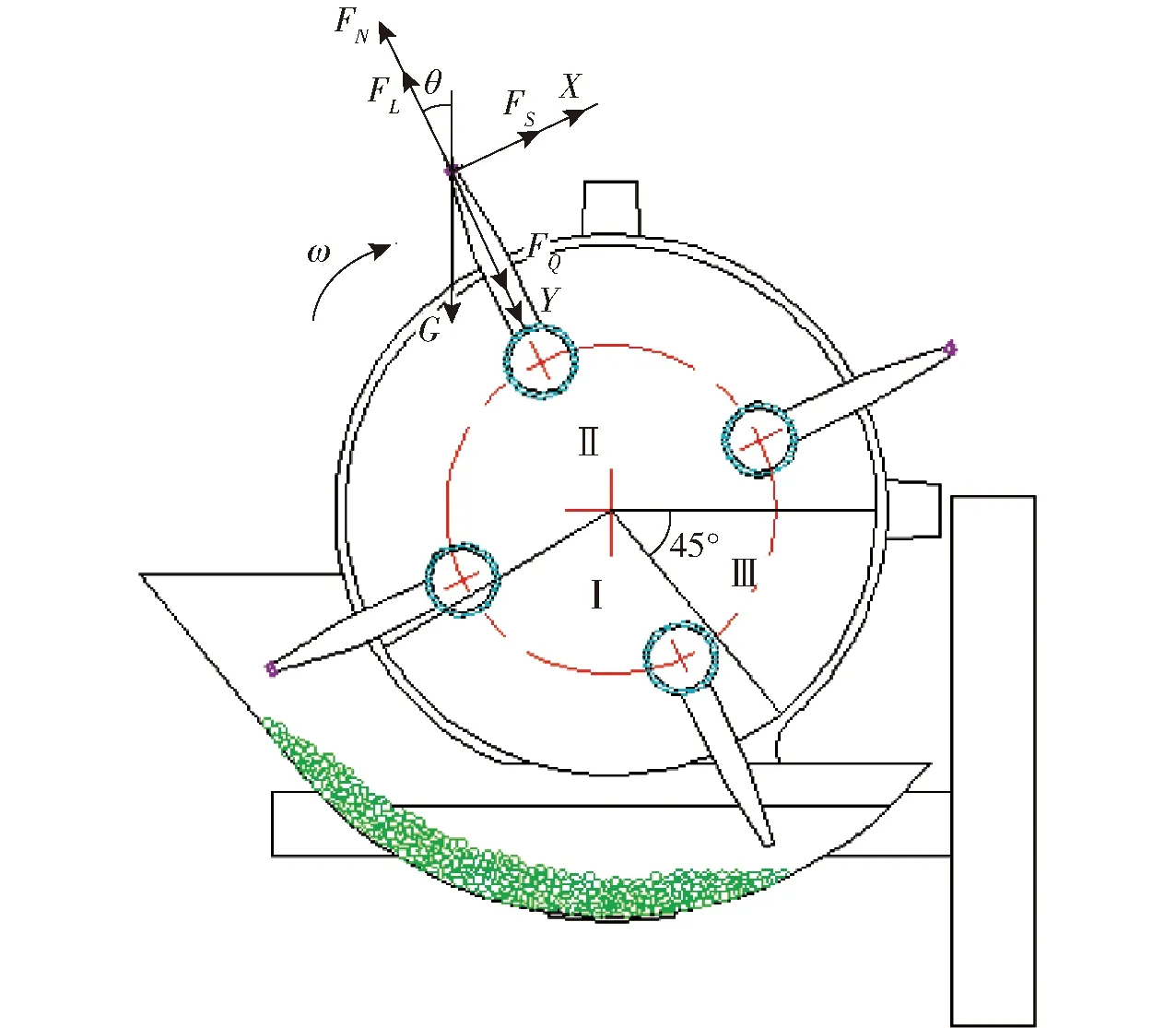

正负气压组合管针式西洋参集排器主要由种箱、机架、气室、管针旋转件、充种室、落种组件等组成,其结构如图1所示。集排器呈左右对称分布,如图1a,气室由外侧气室和中间气室组成,外侧气室和中间气室通气端设有旋转盘;旋转盘与气室接触面设计成阶梯状,如图1b,以保证气室气密性;旋转盘上固定连有排种轴,且同侧旋转盘上均布多组气流分配管,每根气流分配管上按播种行距轴向均布排种针,组成管针旋转件;气室隔板将气室内腔分为正压区和负压区,如图1d,其中正压区设计在右侧水平线下的45°夹角区域内,对应图1e的卸种区,保证种子顺利投入落种口,避免落种过程发生干涉;气室其余区域为负压区,为排种器提供吸种、携种负压,对应图1e的吸种与携种区;负压区和正压区的气室外壁上分别设计正压进气口和负压进气口,通过管道与旋涡泵风机的正负压供气端口相连。集排器工作时,种箱的种子在自重作用下经充种管流入充种室,左右排种轴上的链轮在动力作用下带动排种轴转动,从而带动气室旋转盘和与之相连的管针旋转件转动,当气室旋转盘上的通孔旋转至负压吸种区时,管针旋转件在负压吸附力下单粒吸种后进入携种区再旋转至正压卸种区,种子在自重、正压的吹力等作用下卸种,进入落种口。集排器连续工作,将种子群转变为多行并联有序单粒种子流,实现单粒精密排种。

图1 正负气压组合管针式西洋参集排器结构简图Fig.1 Schematics of positive and negative pressure combined tube-needle centralized seeding device and key components1.种箱 2.输气管 3.左外侧气室 4.左外侧气室旋转盘 5.左侧排种轴 6.左侧气流分配管 7.左旋转盘轴 8.左内侧气室旋转盘 9.中间气室 10.右内侧气室旋转盘 11.右旋转盘轴 12.右侧气流分配管 13.右外侧气室旋转盘 14.右外侧气室 15.右侧排种轴 16.排种针 17.机架 18.气室 19.气室旋转盘 20.气流分配管 21.充种管 22.充种室 23.落种组件 24.气室组合 25.管针旋转件

2 管针旋转件结构设计

2.1 结构参数设计

采用山东省文登市西洋参种子,通过对其物料特性研究,得到其平均三轴尺寸为6.24 mm×5.04 mm×3.35 mm,计算可得西洋参种子几何平均宽度为4.72 mm。排种针直接参与排种器工作过程,其结构对吸种和卸种等有重要影响,为保证排种针结构强度和加工安装,以及排种针与充种室的合理距离,并避免出现急剧收缩壁面影响气流稳定性,设计排种针结构如图1f。其中排种针下端为外螺纹,便于与气流分配管相连,下端直管内径d1为10 mm,长度l1为40 mm,上端设计为锥形管状,以减小排种针吸种时与种群的接触面积、降低阻力,锥角为173°,长度l2为40 mm,直管与锥形管壁厚均为2 mm;排种器工作时排种针末端种子吸附面与种子直接接触,其直径dx可表示为[24]

dx=ab

(1)

式中a——系数,取0.64~0.66

b——几何平均宽度,mm

计算可得排种针末端种子吸附面直径为3.02~3.11 mm,取3.00 mm;为延长排种针与种群面的有效接触时间以提高吸种率,排种针末端运动半径取175 mm,为避开排种针的旋转轨迹并保证吸种后种子的顺利回流和填充,充种室底板圆弧半径取180 mm。

根据农艺要求设计集排器工作幅宽1.5 m,集排器旋转一周播种4次,一次播种24行,集排器左右两侧对称均布4组管针旋转件,每个气流分配管上等间距布置12个排种针,间距为56 mm,共计96个排种针。考虑到管道流量损失和机械结构强度等,气流分配管内径和气室进气口内径一致,设计为30 mm,外径为35 mm,气流分配管内径、排种针下端直管内径、排种针末端种子吸附面内径比为30∶10∶3,满足气流分配管内径大于全部排种针末端种子吸附面过流面积的要求。

由图1d气室结构可知,负压区容积为

(2)

式中σ——气室负压区圆心角,取315°

D——气室外筒内径,取0.228 m

D1——气室内筒外径,取0.075 m

h——气室厚度,取0.045 m

计算可得负压区容积为V=1.434×10-3m3,能保证足够大的负压区,使96个排种针正常工作。

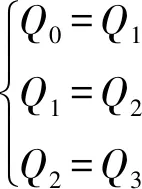

忽略气室组合各部件安装处的漏气量,根据质量守恒原理可知

(3)

式中 ∑Qin——入口总流量

∑Qout——出口总流量

Q0——气室进气口处总流量

Q1——气室截面总流量

Q2——气流分配管两端总流量

Q3——排种针末端种子吸附处总流量

设在负压区的管针旋转件为n个,将空气视为不可压缩流体,由不可压缩流体的连续性方程可知

(4)

式中Q——流量S——管道截面面积

v——流速

d0——气室进气口内径,为0.03 m

d——气流分配管内径,为0.03 m

v0——气室进气口流速,m/s

v1——气室截面流速,m/s

v2——气流分配管管道端面流速,m/s

v3——排种针末端种子吸附面流速,m/s

n——在负压区的管针旋转件个数,取3个

由理想气体的伯努利方程可知

(5)

式中 Δp——负压差,为保证顺利吸种,取4 500 Pa

p0——气室进气口处压强

p3——排种针末端种子吸附处压强

ρ——空气密度,取1.169 kg/m3

联合式(3)~(5)计算可得

(6)

计算可知:气流分配管管道端面流速v2=5.352 m/s,结合式(4)得v0=16.056 m/s,v1=0.278 m/s,v3=89.200 m/s。

2.2 结构参数验证

管针旋转件是集排器的关键组成部分,为验证其结构参数的合理性,运用ANSYS中的ICEM-CFD和Fluent软件进行管针旋转件气流场仿真试验。将进气口设为速度入口边界条件,针对将模型12个排种针末端种子吸附面设置为气流场入口面时,需要设定排种针末端种子吸附面处流速v3,从而无法进行并联各行排种针气流场分布均匀性分析的问题,将入口面设置为气流分配管两端端面,同时将流速矢量设定为反向负值,即-5.352 m/s,保证仿真模型中气流由排种针向气流分配管方向流动,使管针旋转件模型内形成负压,匹配实际工作情况。将出口面设置为12个排种针末端种子吸附面,采用压力出口边界条件,模拟排种针末端种子吸附面外部条件为大气压[25-26]。在后处理中提取各行排种针末端种子吸附面气流流速平均值,用于验证并联各行排种针气流场分配均匀性。

管针旋转件内气流流动状态用雷诺数Re进行判断,雷诺数计算公式为

(7)

式中μ——空气动力粘度,取1.79×10-5Pa·s

γ——空气运动粘度,取1.48×10-5m2/s

计算得Re=1.085×104,远大于湍流流动的临界值2 300,则集排器工作时空气运动形态为不可压缩湍流运动,采用湍流标准k-ε两方程模型进行数值计算。

仿真计算获得管针旋转件的气流场速度云图如图2所示。图中A、C两区域气体流动矢量分布对称一致,B区域矢量分布中间对称,结合总体气流场分布可知管针旋转件内气流场呈中间对称分布。在靠近管道两端的A、C区域,气体流动矢量方向一致性较好、能量损失较小;中间部位B区域的气流存在向两端流出的情况,矢量分布较杂,出现涡流现象,能量损失较大。

由于气流分配管内径与排种针下端直管内径、排种针末端种子吸附面直径比为30∶10∶3,因此在流量恒定条件下,随着过流截面的减小,由分配管至排种针末端,流速呈上升趋势。并联各行排种针内部流速变化相似,均为排种针末端处流速最大,排种针锥形管内气体流速随着内径扩大流速降低,下端直管内流速保持稳定。后处理提取的1~12行排种针末端种子吸附面气流流速为84.948、90.772、92.244、90.339、91.654、92.285、88.454、91.122、90.042、93.610、86.984、93.926 m/s,平均值为90.532 m/s,与理论计算v3值接近,表明模型参数设计合理;统计分析可知,其变异系数为2.923%,表明设计的集排器并联各行排种针流场分配均匀性较好。

3 集排器工作过程分析

3.1 吸种过程分析

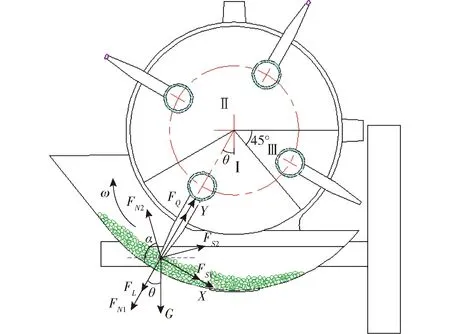

吸种过程中,种子先受到吸力作用,再与排种针接触并随之转动,有以下情况:种子未被吸附在排种针上或吸附后在种群摩擦挤压阻力作用下掉落,造成漏吸;多粒种子被吸附在排种针上离开种群,形成多粒重吸;单粒种子被吸附在排种针上顺利运移离开种群,为理想吸种状态。种子受力分析见图3。

图3 理想吸种过程种子受力分析Fig.3 Force analysis of ideal sucking seed progressⅠ.吸种区 Ⅱ.携种区 Ⅲ.卸种区

吸种区种子受到负压差产生的吸附力作用将吸附到排种针上,此瞬时种子未与排种针接触并随之转动,无惯性力FL和FN1,此时种子的受力应满足条件

(8)

由式(8)可得

(9)

式中FQ1——吸种第一阶段种子所需吸附力

G——种子重力

FN1——种子受到排种针的支持力

FN2——种子受到种群的支持力

ax——种子受吸附力作用产生的加速度

FS1——种子受到排种针的摩擦力

FS2——种子受到种群的摩擦力

FL——惯性离心力

θ——吸种角

φ1——西洋参种子与排种针之间的滑动摩擦角

φ2——西洋参种子自然休止角

种子被成功吸附并随排种针转动,此时种子受力应满足条件

(10)

式中FQ2——吸种第二阶段种子所需吸附力

ω——排种轴角速度

r——排种针末端种子运动半径

由式(10)可得

(11)

排种针末端种子吸附处内外压差产生的吸附力FQ为

(12)

式中k——各因素比例系数

为了种子能顺利被吸附,吸附力至少大于第二阶段种子所需吸附力,即:FQ≥FQ2,当α=90°时,FN2=G,此时

(13)

由式(13)可知,单粒种子被吸附在排种针上并顺利随之旋转离开充种室所需吸附力FQ,与负压差Δp、排种针末端种子吸附面直径dx、种子物料特性(k、m、φ1、φ2)、排种轴角速度ω、排种针末端种子运动半径r和吸种角θ等有关。

3.2 携种过程分析

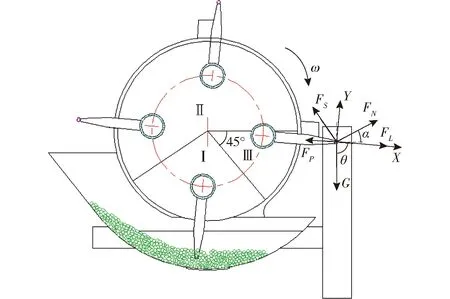

携种过程中,被吸附的种子随排种针转动直至落种区,种子的受力分析见图4。

图4 携种过程受力分析Fig.4 Force analysis of carrying seed progress

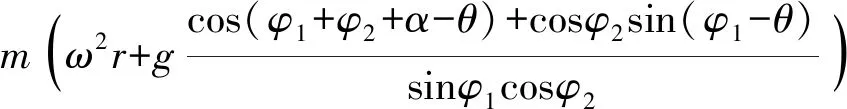

单粒种子被吸附在排种针上,保证不会中途掉落所需吸附力需满足

(14)

计算可得

(15)

式中FQ0——种子顺利通过携种区不掉落所需吸附力

FQ3——卸种过程种子所受吸附力

FN——种子受到排种针的支持力

FS——种子受到排种针的摩擦力

由式(15)可知,种子始终单粒吸附在排种针上并顺利到达卸种区所需的吸附力FQ0,与种子物料特性参数(k、m、φ1)、排种针末端种子吸附面直径dx、排种轴角速度ω、排种针末端种子运动半径r和吸种角θ有关。

3.3 卸种过程分析

当种子随排种针旋转至卸种区,负压吸附力转变为正压气吹力,种子受自重和正压吹力作用脱离排种针掉入落种管,此过程种子受力分析见图5。

图5 卸种过程受力分析Fig.5 Force analysis of unloading progress

卸种需要的压差作用力需满足

(16)

式中FP——种子临近落种时所受压差作用力

F——种子通过携种区不掉落所需压差作用力

由式(16)可得,卸种所需压差作用力

当α=90°,排种针对种子支持力与种子自重相等,即FN=G,此时压差作用力需满足:F≥m(ω2r-gtanφ1)。

4 排种性能试验

4.1 试验装置与方法

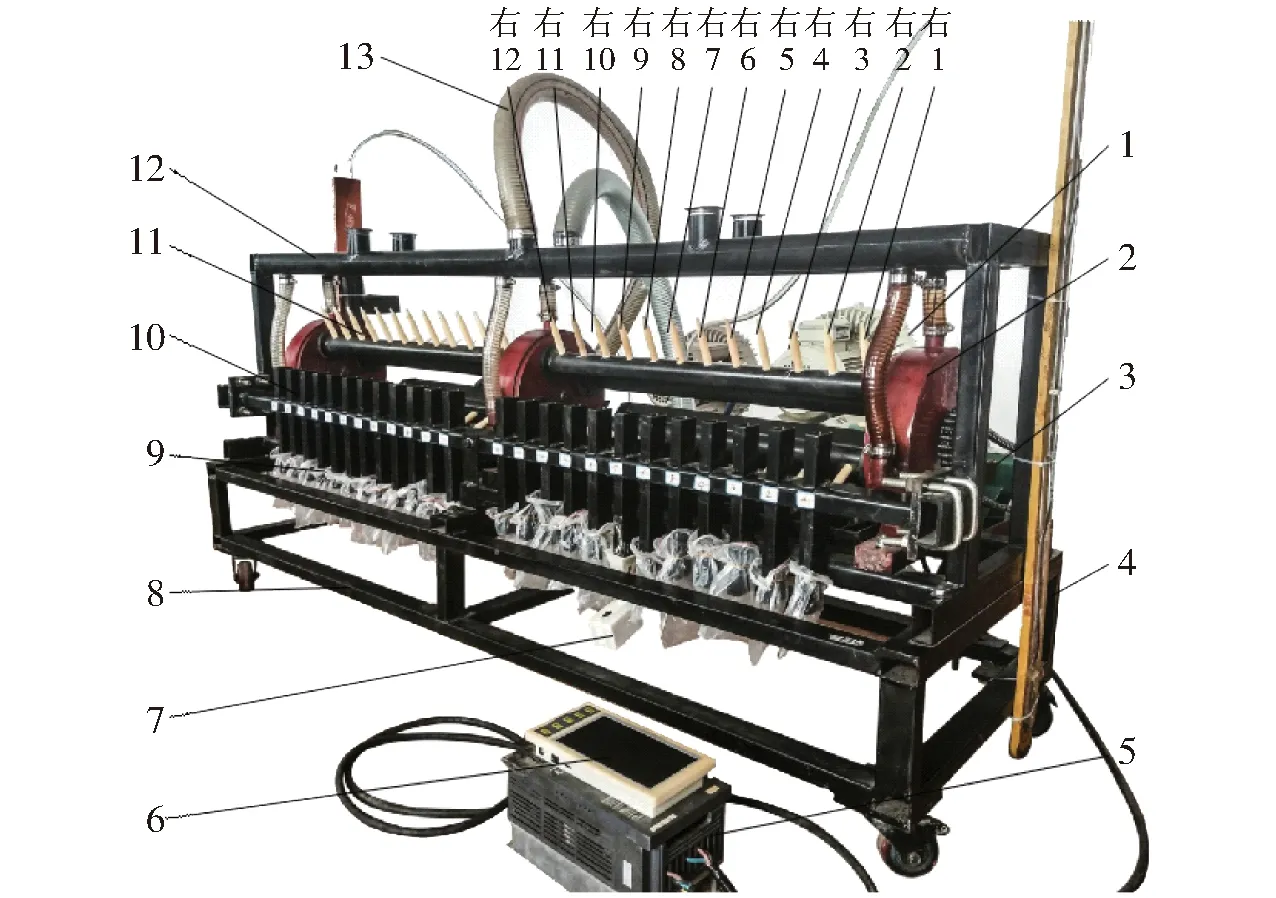

试验用经催芽处理后的山东省文登市西洋参种子,含水率为29.94%~37.90%;试验依据GB/T 6973—2005《单粒(精密)播种机试验方法》,以合格指数、漏播指数、重播指数为排种性能指标。排种性能试验包括单因素试验、二次回归正交旋转试验,并在较优参数组合下以各行合格指数稳定性变异系数和行间合格指数一致性变异系数为指标进行各行稳定性及行间一致性验证试验,每次试验重复5次。

试验装置如图6所示。其中排种性能采用自制检测装置进行测定,检测装置包括压电薄膜式种子流传感器[27]和监测显示终端[28],检测时压电薄膜式种子流传感器利用种子下落过程中撞击压电薄膜产生的微弱电压信号,经信号调理电路处理后形成与排种种子流序列相对应的排种脉冲序列信号,由单片机系统捕获中断程序及定时计数程序获得种子流的排种频率、排种总数和排种时间间隔序列,发送给监测显示终端装置,终端装置对排种时间间隔序列进行分析得到排种的合格指数和漏播指数。具体分析算法为:检测装置连续记录排种器连续排出的251粒种子,获得连续250个脉冲信号时间间隔序列;对比检测装置获得的时间间隔序列与单粒排种的理论时间间隔,若排种器排出的相邻两粒种子的时间间隔大于1.5倍理论时间间隔,则判断为漏播;时间间隔为0.5~1.5倍理论时间间隔,判断为单粒合格;时间间隔为0.5倍理论时间间隔,判断为重播;统计250个脉冲信号时间间隔序列中单粒合格、漏播与重播,即获得排种器排种的合格指数、漏播指数和重播指数。

图7 排种轴转速、负压和正压与排种性能指标关系曲线Fig.7 Relationship curves of row axis speed, negative pressure and positive pressure with seeding performance indicators

图6 排种性能试验装置实物图Fig.6 Physical map of seeding performance test device1.风机 2.气室组合 3.电机 4.U型压差计 5.变频器 6.监测显示终端装置 7.压电薄膜式种子流传感器 8.机架 9.种子袋 10.落种组件 11.排种针 12.输气管 13.风管

检测前先在监测显示终端设定排种器的工作转速和每转排种次数(试验的集排器单行排种次数为4次/r),由监测显示终端装置计算其理论间隔时间作为单粒合格、漏播和重播的判断标准。排种器由A07134三相异步电机带动,转速由三菱FR-A700变频器控制,并通过VICTOR DM6235P智能型数字转速表进行校准。

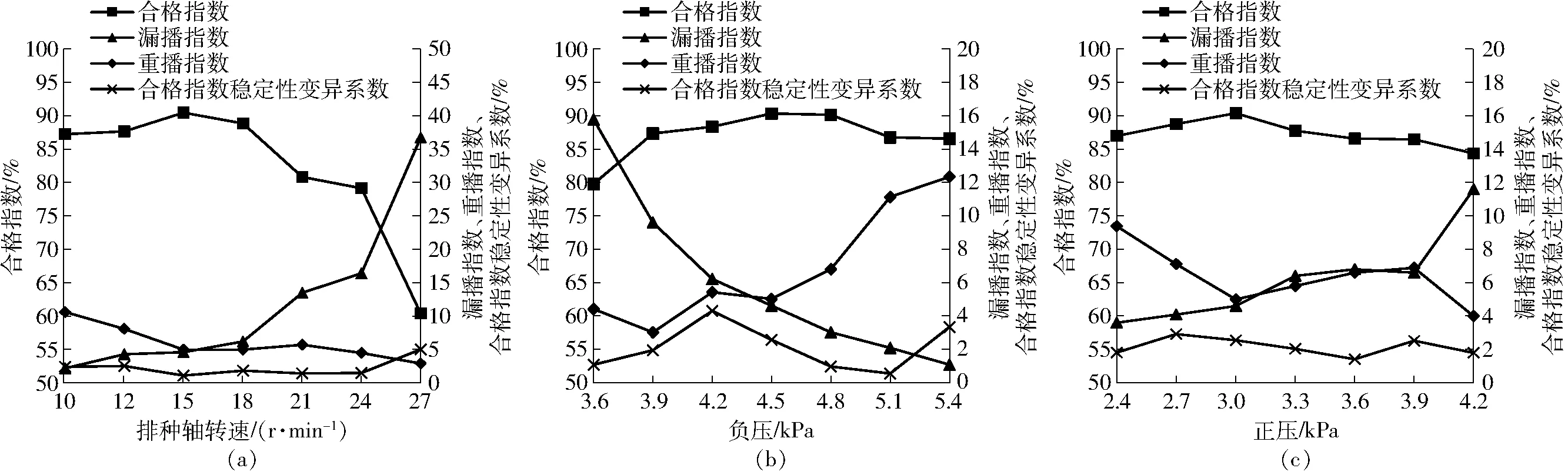

4.2 单因素试验

由集排器工作过程分析可知,影响集排器排种性能的主要工作参数有排种轴转速、吸种负压和卸种正压,为探明这3个因素对集排器排种性能的影响,分别对其开展单因素试验。根据预试验效果,设定正负气压组合管针式西洋参集排器负压为4.5 kPa,正压为3.0 kPa,选取排种轴转速为10、12、15、18、21、24、27 r/min共7个水平开展排种轴转速对集排器排种性能影响试验,试验结果见图7a;设定集排器排种轴转速为15 r/min,正压为3.0 kPa,选取负压为3.6、3.9、4.2、4.5、4.8、5.1、5.4 kPa共7个水平开展吸种负压对集排器排种性能影响试验,试验结果见图7b;设定集排器排种轴转速为15 r/min,负压为4.5 kPa,选取正压为2.4、2.7、3.0、3.3、3.6、3.9、4.2 kPa共7个水平开展卸种正压对集排器排种性能影响试验,试验结果见图7c。

由图7a可知,负压4.5 kPa,正压3.0 kPa时,随着排种轴转速增大,合格指数呈先增后减趋势,漏播指数呈上升趋势,重播指数呈下降趋势,合格指数稳定性变异系数先升后降,分析原因是西洋参种子粒径大,在负压4.5 kPa条件下,当排种轴转速增加时,排种针未能与种子充分接触,造成漏播现象增加,合格指数降低;当转速在15 r/min时,集排器合格指数达到90.4%,漏播指数和重播指数均控制在5.0%以内,合格指数稳定性变异系数为1.11%,排种性能较好,当转速超过24 r/min后合格指数低于80.0%,漏播指数大于15.0%,合格指数稳定性变异系数大于5.00%,排种性能大幅度降低。

由图7b可知,排种轴转速15 r/min,正压3.0 kPa时,随着负压增加,合格指数呈先升后降趋势,漏播指数呈下降趋势,重播指数呈先降后升趋势,合格指数稳定性变异系数呈先增后降趋势,主要原因是负压偏小时,种子受到负压提供的吸附力较小,易发生漏播或吸种不稳定、种子中途掉落情况,随着负压的增加,种子所受吸附力增大,使漏播指数降低,重播指数增大。负压为4.5~4.8 kPa时合格指数大于90.0%,漏播指数低于5.0%,合格指数稳定性变异系数低于2.53%,排种性能较优且稳定性较好。

由图7c可知,排种轴转速15 r/min,负压4.5 kPa时,随着正压增加,合格指数呈小范围上升后下降趋势,漏播指数呈上升趋势,重播指数先降后升,合格指数稳定性变异系数小范围内波动。

4.3 二次回归正交旋转组合试验

4.3.1试验设计

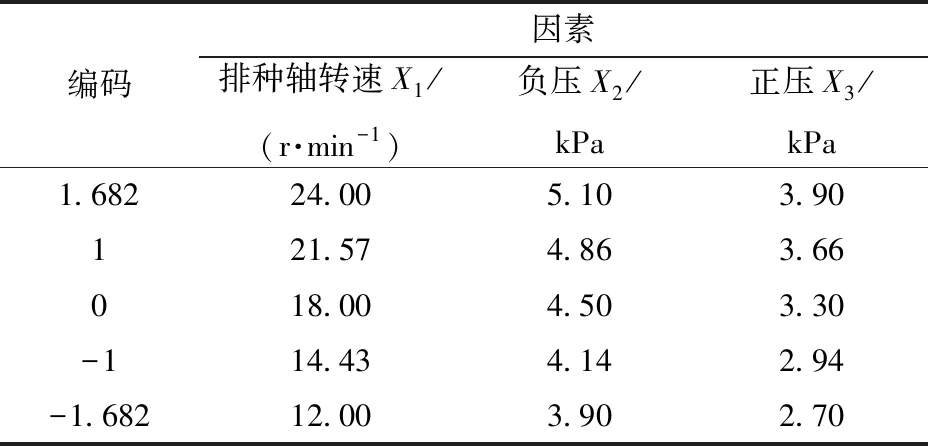

试验采用三因素五水平正交旋转组合优化设计,以合格指数、漏播指数和重播指数为响应指标,根据单因素试验确定排种轴转速范围为12.00~24.00 r/min,负压范围为3.90~5.10 kPa,正压范围为2.70~3.90 kPa,因素编码如表1所示,试验方案及结果见表2所示,Z1、Z2、Z3为因素编码值。

表1 因素编码Tab.1 Cording of factors

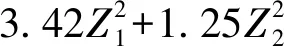

4.3.2回归模型方程的建立与显著性检验

运用数据处理软件Design-Expert 8.0.6对试验数据进行多元回归拟合,建立合格指数Y1、漏播指数Y2、重播指数Y3与排种轴转速Z1、负压Z2、正压Z3之间的回归方程,并对试验结果和回归方程进行方差分析,结果见表3。

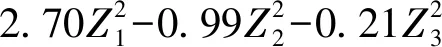

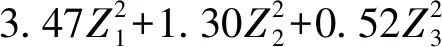

响应指标Y1、Y2、Y3回归模型方程为

(17)

(18)

(19)

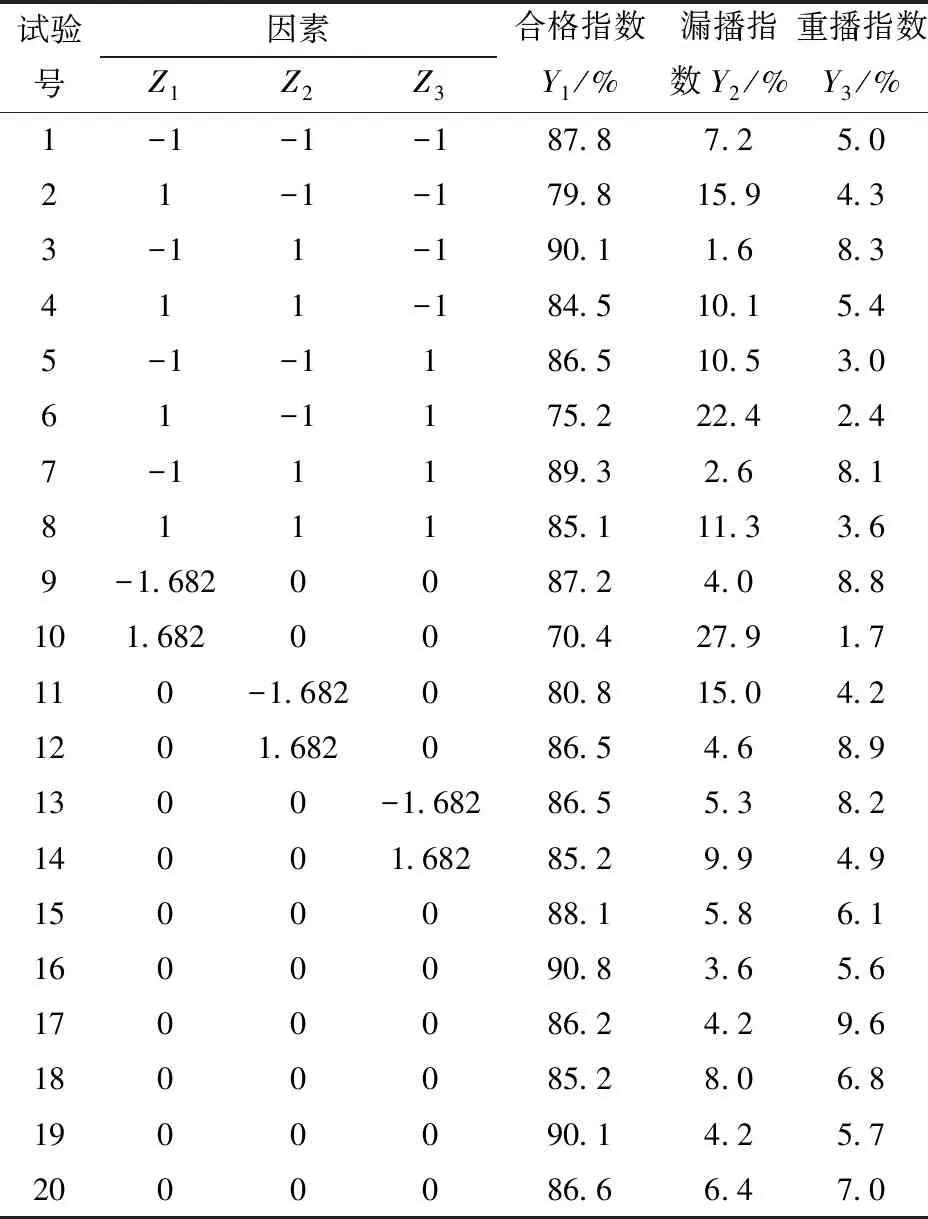

表2 二次正交旋转组合试验方案与结果Tab.2 Test scheme and result of experiment of quadratic rotation-orthogonal combination

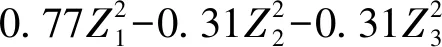

对式(17)~(19)剔除不显著因素后的回归模型方程为

(20)

(21)

表3 回归方程方差分析Tab.3 Variance analysis of regression equation

注:*表示影响显著(P<0.05);** 表示影响极显著(P<0.01)。

Y3=5.88-1.51Z1+1.36Z2-0.84Z3

(22)

分析式(20)~(22)的回归系数可知,影响排种合格指数、漏播指数、重播指数的因素主次顺序均为排种轴转速、吸种负压、卸种正压。

4.3.3试验因素影响效应分析

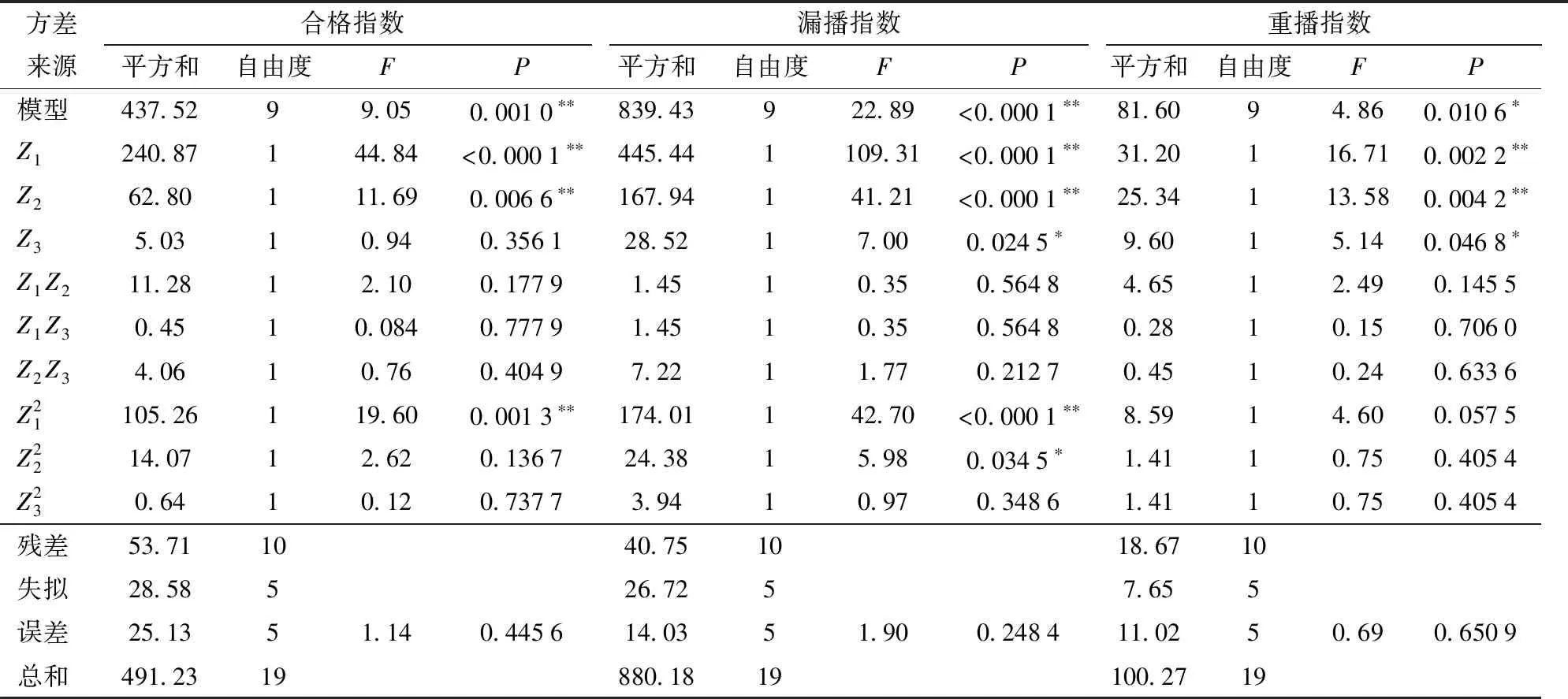

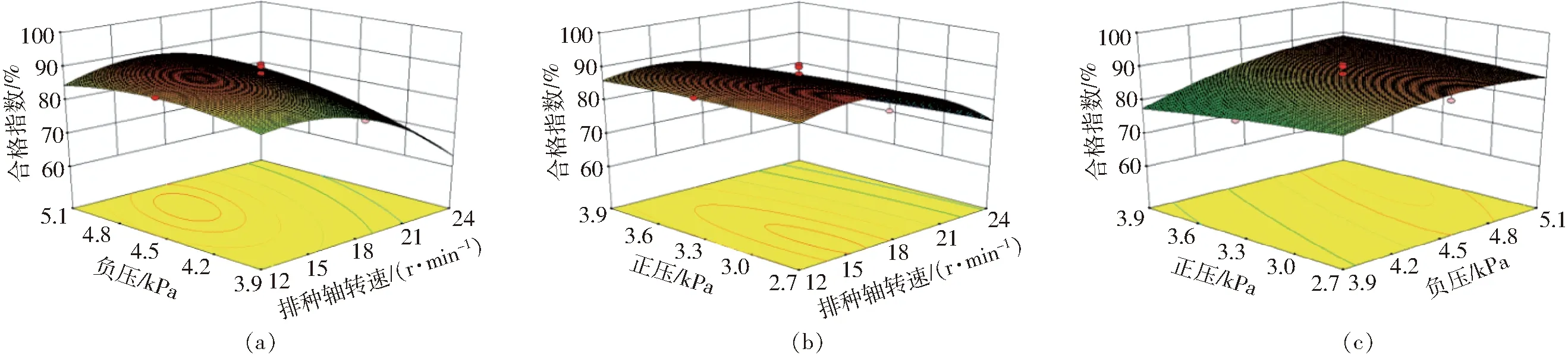

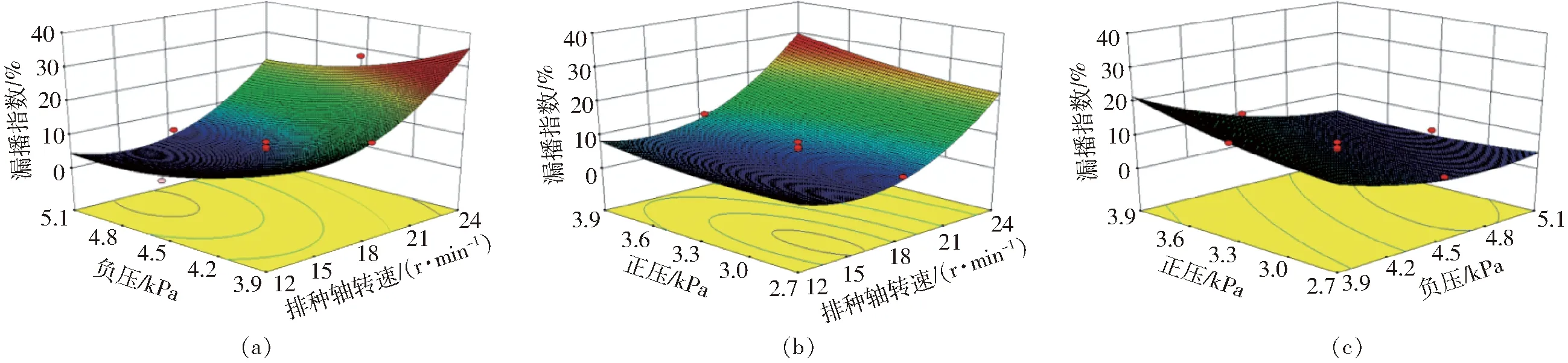

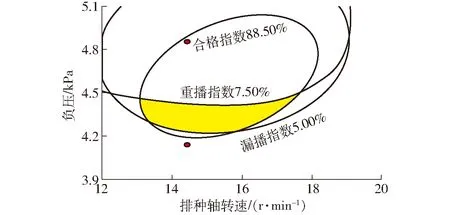

合格指数和漏播指数是评价精密排种器排种性能的2个关键指标,借助Design-Expert 8.0.6软件,根据以上建立的排种器合格指数和漏播指数回归模型,绘制响应曲面和等值线图,如图8、9所示。

由图8a、9a可知,正压处于零水平(3.30 kPa),负压一定时,随着排种轴转速的增加,合格指数呈先升后降趋势,漏播指数呈上升趋势;排种轴转速一定时,随着负压的增加,合格指数呈先升后降趋势,漏播指数呈下降趋势;排种轴转速为12.00~18.00 r/min,负压为4.50~4.80 kPa时,排种器合格指数较高,漏播指数较小;由图8b、9b可知,负压处于零水平(4.50 kPa),正压一定时,随着排种轴转速的增加,合格指数先升后降,漏播指数先降后升;排种轴转速一定时,随着正压的增加,合格指数小幅度上升后呈下降趋势,漏播指数小幅度下降后呈上升趋势。在正压为2.90 kPa时合格指数最高,漏播指数最低;排种轴转速为14.43~18.00 r/min,正压为2.70~3.30 kPa时,排种器合格指数较高,漏播指数较小;由图8c、9c可知,排种轴转速处于零水平(18.00 r/min),正压一定时,随着负压的增加,合格指数先上升后基本稳定,漏播指数先降低后基本稳定;负压一定时,随着正压的增加,合格指数降低,漏播指数增加,负压为4.50~4.86 kPa时,合格指数较高,漏播指数较小。

图8 交互因素对合格指数的影响Fig.8 Effects of interactive factors on qualified index

图9 交互因素对漏播指数的影响Fig.9 Effects of interactive factors on missing index

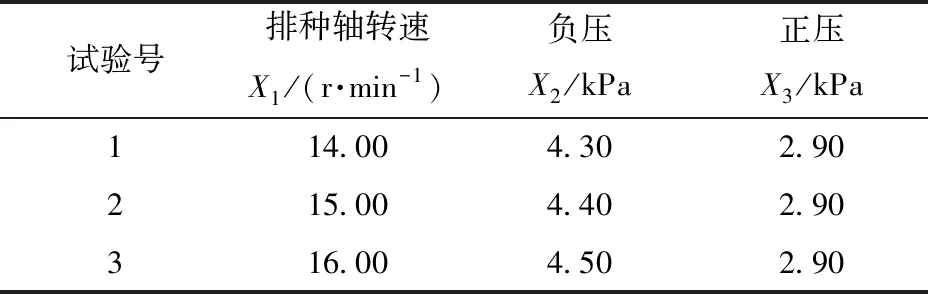

4.4 参数优化与试验验证

合格指数和漏播指数是反映单粒(精密)播种机排种效果的重要指标,在试验范围内要求合格指数尽量偏高,漏播指数尽量降低,以合格指数、漏播指数、重播指数为性能指标函数,结合行业标准NY/T 503—2015《单粒(精密)播种机作业质量》及西洋参实际生产要求,设定合格指数大于88.50%,漏播指数小于5.00%,重播指数小于7.50%,通过图8b、9b可知,在正压为2.90 kPa时,合格指数最高,漏播指数最小,利用Optimization-Graphical模块优化得最佳参数范围如图10黄色区域所示(X3=2.90 kPa),即排种轴转速为13.10~17.70 r/min,负压为4.25~4.50 kPa。

对优化所得理论结果进行验证,选取排种轴转速15 r/min时,负压4.40 kPa,正压2.90 kPa,进行5次重复试验,试验测得排种器合格指数为90.10%,漏播指数3.40%,重播指数为6.50%,试验结果与理论结果基本一致。

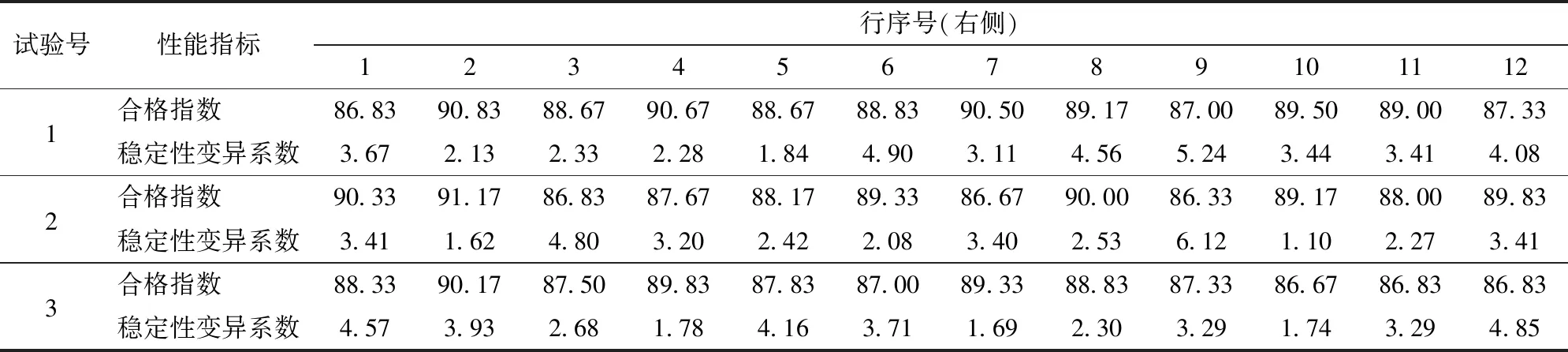

4.5 各行稳定性和行间一致性验证

为验证集排器各行稳定性和行间一致性,在优化得最佳参数范围内选取3组工况组合,如表4所示,在这3种工况组合下测量同侧12行的合格指数,计算各行5次重复试验所得合格指数稳定性变异系数,验证集排器各行稳定性,试验结果如表5。

图10 参数优化分析图Fig.10 Diagram of parameters optimization and analysis

表4 工况组合Tab.4 Combination of operating conditions

由表5可知,在选取的3种工况组合下,集排器各行合格指数均大于86.30%,各行稳定性变异系数均小于6.20%,计算12行的行间合格指数一致性变异系数,验证集排器行间一致性。集排器行间合格指数一致性变异系数分别为1.53%、1.78%、1.41%,各行稳定性和行间一致性较好,验证可得集排器整体排种性能良好,满足西洋参精密播种要求。

表5 集排器稳定性和各行合格指数一致性验证结果Tab.5 Validation results of stability and consistency of each row of centralized seeding device %

5 结论

(1)设计了一种负压吸种与携种、正压卸种的管针式西洋参集排器,实现了一器24行并联单粒排种。对关键部件管针旋转件开展了并联各行气流分配均匀性仿真,仿真结果表明:各排种针末端种子吸附面平均流速变化较小,并联各行气流分配均匀性较好,集排器工作时能实现并联各行均匀吸种;构建了各工作环节力学模型,确定了影响集排器排种性能的关键工作参数依次为:排种轴转速、吸种负压和卸种正压。

(2)通过台架试验对集排器排种性能进行了测试,确定了排种轴转速、吸种负压和卸种正压对集排器排种性能的影响规律,并通过二次回归正交旋转组合试验建立了排种性能指标与各因素之间的回归模型,通过响应面分析得出各因素交互作用对排种性能的影响。采用多目标优化方法得到最佳工作参数范围,在优化的参数范围内取3种工况进行各行稳定性和行间一致性验证,集排器各行合格指数大于86.30%,各行稳定性变异系数均小于6.20%,行间合格指数一致性变异系数小于1.80%,各行稳定性和行间一致性较好,集排器整体排种性能良好,满足西洋参精密播种要求。