后处理温度对邻苯二甲腈基复合材料高温性能的影响

2019-03-28程卫平杨昆晓孙宝岗郭鸿俊

程卫平 杨昆晓 雷 琴 孙宝岗 郭鸿俊

(1 海军装备部驻北京地区第一军事代表室,北京 100076)

(2 航天材料及工艺研究所,北京 100076)

文 摘 制备了MT300/邻苯二甲腈复合材料,分析了不同后处理温度对其在室温和400℃下力学性能的影响。结果表明,复合材料的后处理温度由315℃提高到330℃,会使其室温下的弯曲强度和模量明显提高;但继续提高后处理温度至375℃,室温下的弯曲强度则不断下降而弯曲模量未出现显著变化;在400℃的测试温度下,复合材料的弯曲强度、模量和压缩强度则均随后处理温度提升逐步提高。复合材料的室温压缩性能随后处理温度升高呈下降趋势,但在350℃处理后其室温压缩强度又出现明显上升。室温、400℃下层间剪切强度则均随后处理温度由315℃升高至375℃而呈先下降后上升趋势。

0 引言

随着新一代宇航和武器技术的快速发展,飞行器需要面对更为复杂的温度环境,因此对碳纤维增强树脂基结构复合材料提出了更严苛的耐高温性能要求[1-3]。邻苯二甲腈树脂作为一种新型耐高温、阻燃的结构材料,随着大量研究的开展使基于邻苯二甲腈基复合材料的高温力学性能、玻璃化转变温度不断提升,在耐高温结构复合材料领域已经逐渐成为聚酰亚胺树脂的重要补充[4-5]。

通常为了使纤维增强树脂基复合材料获得更高的高温力学性能的保持率,需要在树脂固化后设置后处理过程,以提高热固性树脂的交联程度和玻璃化转变温度,还可以释放固化过程的残余应力,使构件可以获得更好的整体性、尺寸稳定性[5]。BULGAKOV等人[6]在邻苯二甲腈树脂的研究中即发现,后处理温度的提高使其玻璃化温度和刚性均有明显提升。因此,后处理温度是影响树脂基复合材料耐温性能、结构性能的重要参数。但过高的后处理温度也可能使树脂基体发生一定程度分解,而造成复合材料室温条件下的力学性能大幅下降;残余应力释放会导致材料内部出现一定的微裂纹,影响其力学性能[7-8]。

本文采用热压罐成型工艺制备了一种新型MT300/邻苯二甲腈复合材料,并对其进行了不同温度的后处理,以对比评估不同温度后处理对其力学性能、热物理性能的影响,为邻苯二甲腈基复合材料在工程化应用中的工艺优化提供重要支撑。

1 实验

邻苯二甲腈树脂,中科院化学所提供;五枚缎碳纤维布,MT300-3K,河南永煤碳纤维有限公司。

1.1 复合材料制备

采用湿法工艺制备MT300/邻苯二甲腈预浸料并将其裁剪为240 mm×440 mm,铺放8层。MT300/邻苯二甲腈复合材料采用热压罐固化,固化制度为:170℃/2 h+250℃/3 h,固化压力0.8 MPa,升温速率30℃/h。固化后将层合板直接放入烘箱中以自由状态进行后处理,处理温度分别为315、330、350、375℃,保温时间2 h。

1.2 性能测试

通过MTS65/G万能材料实验机进行复合材料压缩、弯曲和剪切性能测试,测试温度分别为室温(25℃)和400℃,每组5个试样。压缩、弯曲、层间剪切性能测试分别采用QJ1403A—2004、GB/T 3356—1999、JC/T 773—2010标准。400℃下的力学性能测试时,先将加热箱升至测试温度,而后开始保温并将试样放入加热箱内,15 min后再对试样进行加载测试。

采用LEICA DFC495光学显微镜对MT300/邻苯二甲腈复合材料进行观察并计算孔隙率,观察范围为15 mm×10 mm。

采用热重分析对试样进行TGA分析,测试温度范围为30~800℃,升温速率为10℃/min,氮气气氛。

2 结果与讨论

2.1 力学性能

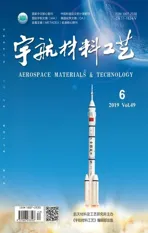

经不同温度后处理的MT300/邻苯二甲腈复合材料在室温和400℃下的力学性能如表1所示。当其后处理温度由315℃提升到330℃后,室温和高温下的弯曲强度和模量均有较为明显的提升;继续提高至350℃后,室温下的弯曲强度和模量均出现下降,弯曲强度由315℃时的633 MPa下降至574.4 MPa。当以375℃后处理试样后,室温弯曲强度继续下降至315℃时的82%,但高温下的弯曲强度继续提升至413.6 MPa。不过值得注意的是375℃处理后,复合材料弯曲模量相对350℃后处理时基本未获得提升,说明树脂基体的交联程度已经较高,无其他后固化反应。

表1 不同后处理温度的MT300/邻苯二甲腈复合材料的力学性能Tab.1 M echanical properties of MT300/phthalonitrile composites postcured at different temperatures

MT300/邻苯二甲腈复合材料的室温压缩强度随着后处理温度由315℃提升到330℃,由455 MPa显著下降到352.4 MPa;而随着后处理温度的持续提升,其室温压缩性能出现了先升高又下降的趋势,但变化幅度相对较小;复合材料的400℃下压缩强度则随后处理温度一同提升。由于复合材料的压缩强度主要取决于树脂基体的强度,该现象说明后处理温度的提升可以进一步提高树脂的交联程度增强其刚性,但是也证明了过高的后处理温度反而可能使树脂基体出现一定分解或裂纹而导致力学性能下降[8]。

MT300/邻苯二甲腈复合材料的剪切强度主要反映其层间结合强度,特别是纤维与树脂的界面结合力。测试结果中,350℃后处理试样相比315℃后处理,其室温剪切强度下降至21.3 MPa降幅约30%,而且400℃下剪切强度同样由315℃后处理的15 MPa下降至13.7 MPa,说明单纯提升后处理温度并不能明显改善复合材料在高温下的层间剪切强度。但是,值得注意的是当复合材料后处理温度升高至375℃后,试样的抗剪切性能均有明显回升,400℃和室温下剪切强度分别达到315℃处理试样的108%和90%。

2.2 微观形貌

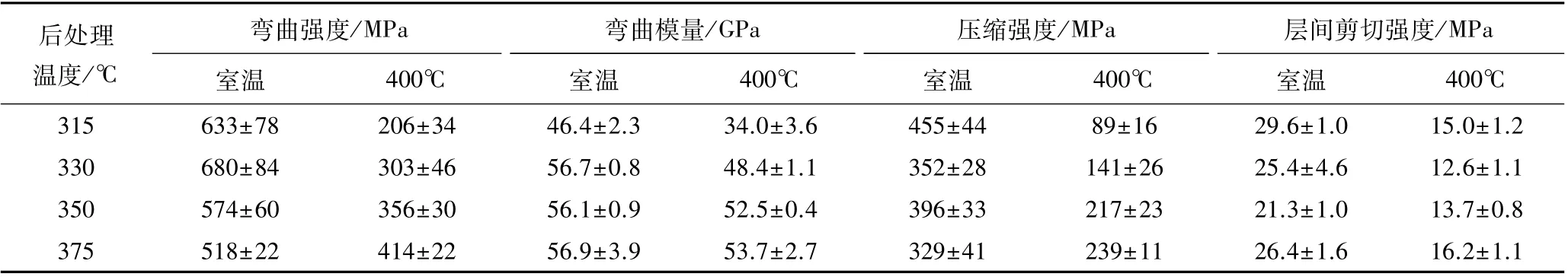

通过对比不同温度后处理复合材料的力学性能,发现后处理温度的提高对于MT300/邻苯二甲腈复合材料在400℃下力学性能的提升确实有一定帮助,但同时会造成其室温下力学性能出现较为明显的下降。为了进一步分析产生这一现象的原因,并为该复合材料选取适当的后处理温度,对不同后处理温度的复合材料试样微观形貌进行观察,如图1所示。

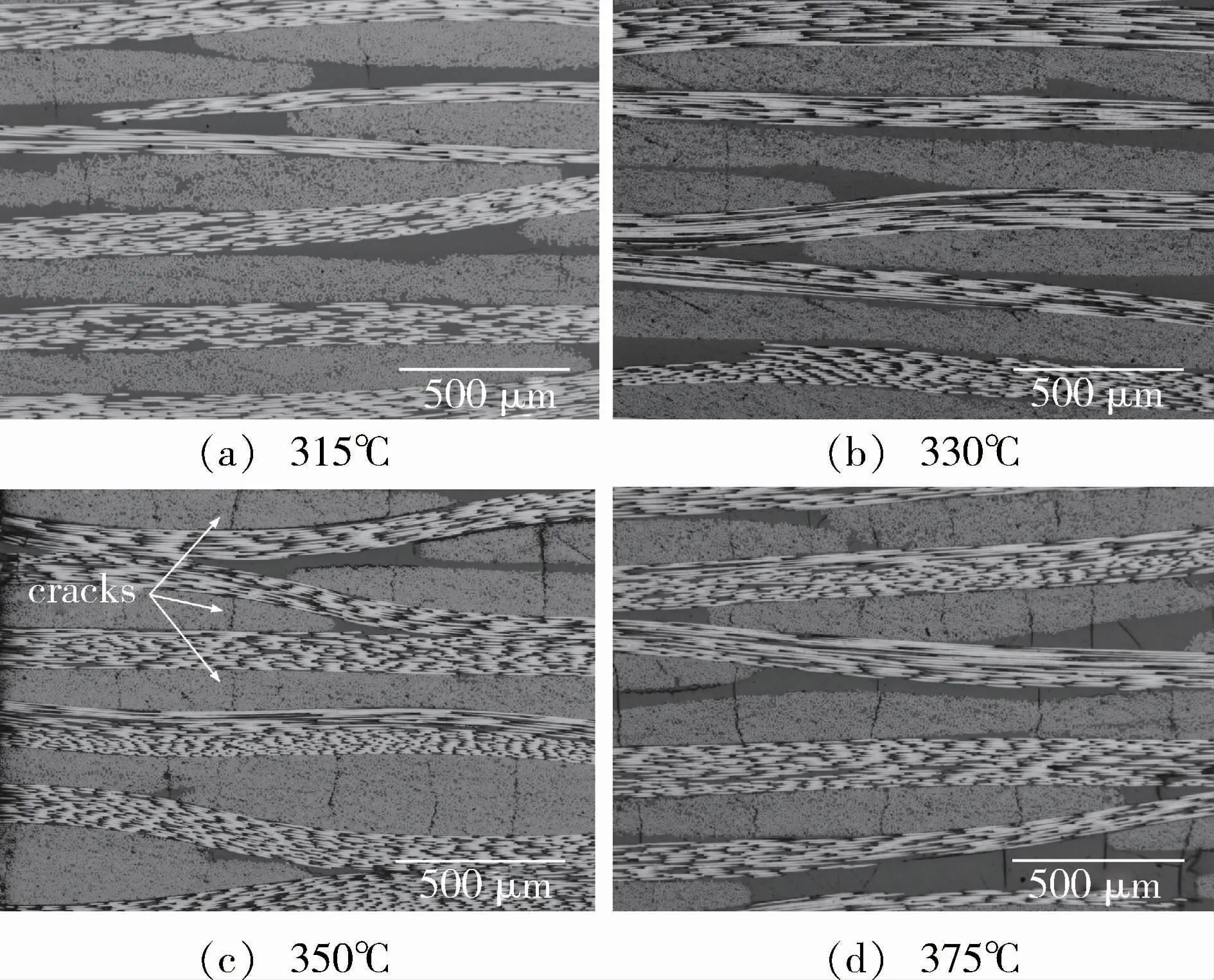

通过观察不同后处理温度的MT300/邻苯二甲腈复合材料横截面形貌,可以看到随着后处理温度升高,复合材料的树脂基体出现了较为明显的裂纹且数量不断增多。通过对孔隙率和裂纹数量进行统计(表2),从315℃升高至330℃复合材料孔隙率和裂纹数量并没有明显变化,但是当后处理温度升高到350℃后单位面积内裂纹数量增多到11处,375℃下裂纹数量达到25处且材料孔隙率变为0.05%。通常复合材料的树脂基体中空隙和微裂纹数量增加是由于树脂发生一定分解而产生,或由固化、后处理过程材料应力释放后的变形导致。

图1 不同温度后处理的MT300/邻苯二甲腈复合材料截面形貌照片Fig.1 Optical images of the cross-sections of MT300/phthalonitrile composites postcured at different temperatures

表2 不同温度后处理的MT300/邻苯二甲腈复合材料缺陷情况Tab.2 Defects of MT300/phthalonitrile com posites postcured at different temperatures

2.3 热重分析

为进一步确认图1中复合材料中空隙和裂纹增多的原因,对邻苯二甲腈树脂进行热失重测试,图2为邻苯二甲腈树脂的热重分析曲线。树脂基体的初始分解温度Td5达到488.8℃,说明上述375℃以内的后处理温度条件下并不会造成树脂基体的分解而进一步形成缺陷。而表2中,当后处理温度升至350℃后,复合材料微观形貌中裂纹数量有了显著的提升,对比树脂热失重曲线在330、350、375℃下失重分别为0.69%、0.85%、1.2%,并未出现与裂纹或空隙数量对应的明显变化。因此,说明复合材料中微裂纹和空隙的产生主要是由于试样以自由状态进行高温后处理,固化过程的应力释放致使树脂基体中产生一定的裂纹。

图2 邻苯二甲腈树脂热失重及失重速率曲线Fig.2 Thermogravimetric curves of cured phthalonitrile resin

3 结论

通过对MT300/邻苯二甲腈复合材料进行315~375℃的不同温度后处理,发现后处理温度升高可有效提升邻苯二甲腈基复合材料在高温下的力学性能,同时其室温下的力学性能却会出现一定程度下降。特别是当复合材料后处理温度达350℃后,其在高温条件下的部分力学性能同样会下降,这主要原因是由于高温后处理使复合材料固化过程的应力释放,从而造成树脂基体中出现微裂纹和空隙等缺陷。