平台式碎石铺设整平船抬升系统齿轮齿条失效分析及修复

2019-03-26李家林刘建峰陈耀金

李家林,刘建峰,陈耀金

(中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

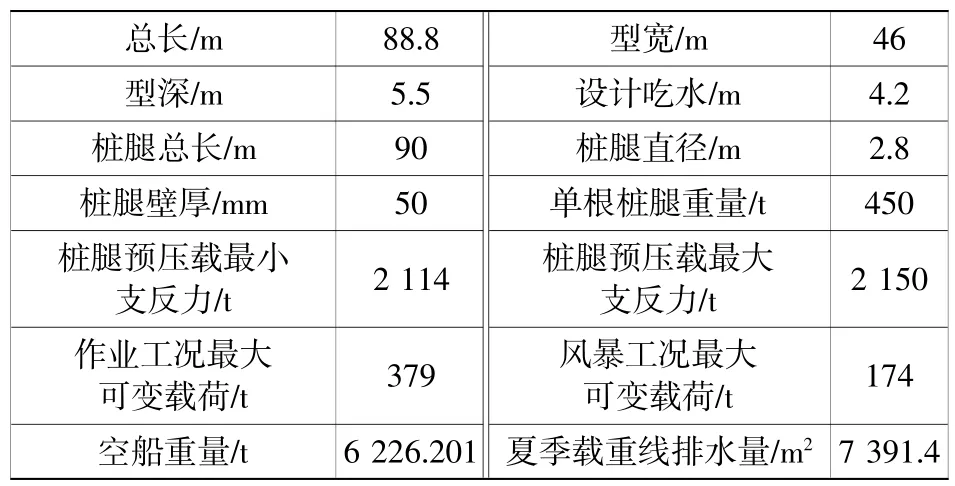

平台式碎石铺设整平船“津平1”是港珠澳大桥岛隧工程沉管隧道碎石垫层铺设的大型专用施工船舶,采用自升式、回字形平台结构,船舶主要参数见表1。

津平1于2012年10月建造完工抵达港珠澳大桥岛隧工程施工现场,2017年4月完成33节大型沉管碎石基床的铺设施工任务,施工周期长达1 423 d,插拔桩288次,使用寿命超过15个海上石油平台工作寿命内抬升次数的总和,4根桩腿插桩总深度达1.8 km。当工程进行到E25管节时,抬升齿轮齿条不同程度地发生了磨损、塑性变形和应力裂纹。

表1 船舶主要参数Table 1 Main parameters of ships

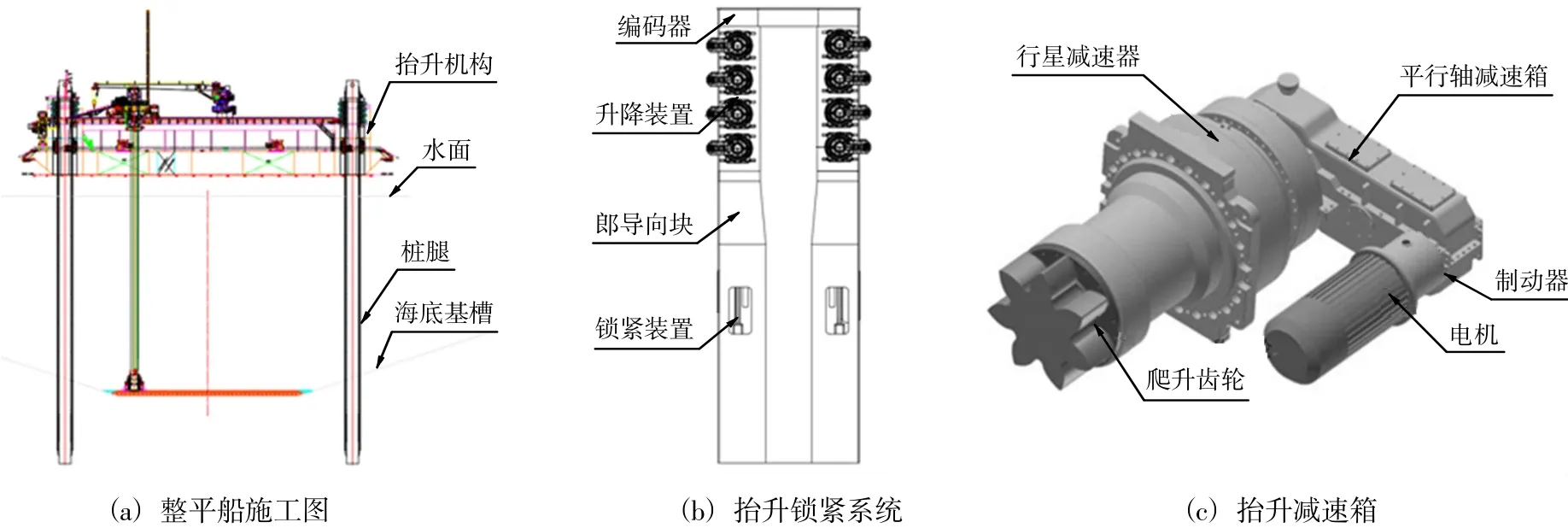

1 抬升机构主要参数

该船具有4根桩腿,分别位于平台的四角,单根桩腿的重量为450 t,每根桩腿都有8套对称安装的升降装置,其锁紧工作由带驱动电机的制动器完成,每根桩腿处设置1套锁紧机构,用于锁止桩腿齿条。

抬升机构的爬升齿轮模数为80 mm,齿宽200 mm,压力角30°,齿数为7;齿条模数为80 mm,齿宽140 mm,齿高154 mm,压力角30°,节距251.33 mm,齿轮齿条装配中心距310 mm,齿条母材的材质为 ASTM A514Q,屈服强度690 MPa;单套抬升机构额定抬升载荷200 t,最大抬升载荷300 t,最大静载荷320 t,最大风暴载荷454 t,在最大抬升载荷下的最大抬升速度为0.23 m/min。津平1施工作业及抬升系统见图1。

图1 施工作业及抬升系统Fig.1 Construction works and lifting system

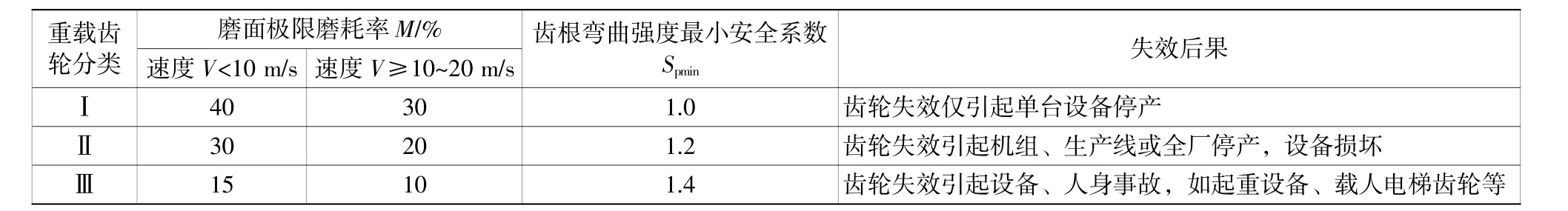

2 重载齿轮分类

重载齿轮分为3类,其中Ⅰ类为一般设备,Ⅱ类为重要设备,Ⅲ类为高安全要求设备,相关参数分类标准及失效后果见表2。

表2 重载齿轮分类表Table 2 Heavy duty gear list

3 齿轮齿条失效判据分析

根据JB/T 5664—2007《重载齿轮失效判据》对重载齿轮失效判据有两种:

1)任何一种磨损或多种磨损同时存在,当齿根两侧耗损量之和ΔS(mm)与齿轮法向模数mn(mm)的百分比M(M=ΔS/mn)达到规定指标时,该齿轮应被判为失效[1]。

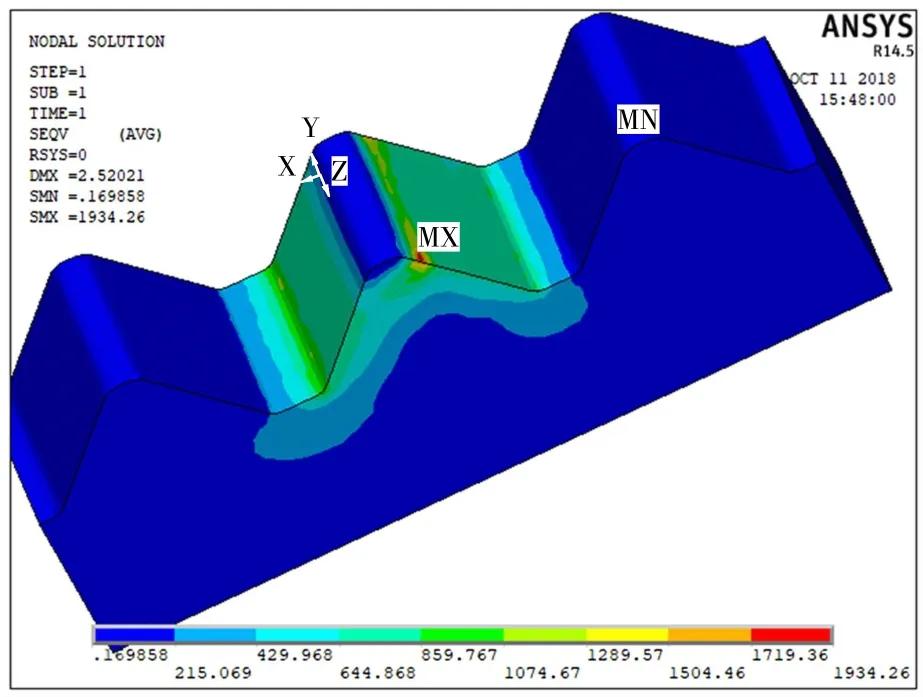

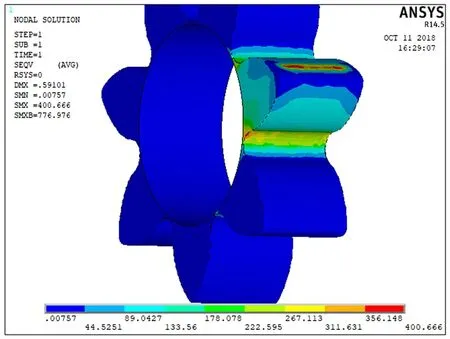

2)按照GB/T 3480—1997《渐开线圆柱齿轮承载能力计算》中齿轮弯曲强度计算方法及实测磨损后齿轮的各项参数,计算磨损后的弯曲强度,若磨损后轮齿弯曲强度计算安全系数小于许用值,该轮齿应被判定为失效。图2为齿条在454 t载荷工况下的计算弯曲应力云,图3为齿轮齿形发生改变、啮合点不变时,齿轮计算弯曲应力云。

图2 齿条磨损状态下的弯曲应力云图Fig.2 Bent stress cloud diagram under wear condition of rack

图3 磨损后齿轮的弯曲应力云图Fig.3 Bending stress cloud diagram of worn gear

MN

综合分析,整平船抬升系统齿轮齿条按表2中Ⅲ类齿轮计算,其失效判据如下:

根据1),爬升齿轮和齿条磨损总量达到12 mm,判定为失效。

根据2),爬升齿轮磨损总量达到8 mm,齿条达到12 mm,判定失效;爬升齿轮齿根或齿面存在深层裂纹,可以判定失效。

上述计算只从强度方面考虑,没有考虑到齿轮、齿条塑性变形及齿轮齿条啮合情况,齿面上塑性变形区域实际影响深度还要增加2~5 mm。

4 抬升系统齿轮齿条磨损后强度校核计算

齿轮齿条的校核计算采用AGMA和CCS规范,计算时分别取齿轮、齿条双面磨损总量为6 mm,单套装置额定动载为200 t、预压动载为260 t,弯曲疲劳强度满足使用要求[2],齿轮齿条磨损后强度校核计算见表3。

表3 齿轮齿条磨损后强度校核计算Table 3 Strength check calculation of the gear and rack after wear and tear

5 齿顶磨损对重合影响分析

齿条的齿顶磨损直接影响齿轮重合度。齿轮齿条的重合度主要影响齿轮传动的连续性和平稳性,如果重合度小于1,会导致该齿轮不能连续受力,而其他装置受力增大,并可能发生超载现象,同时对齿轮会有一定的冲击。通过对齿轮齿条的重合度进行分析,为了尽量保证齿轮齿条重合度大于1,并考虑同一条桩腿8套抬升装置的承载能力和使用寿命,应对齿条齿顶磨损量超过5 mm的齿进行齿形修复,达到设计齿形。

6 齿条导向间隙分析

齿条导向主要是用来保证齿轮齿条中心距,使齿轮齿条正常啮合。导向间隙大小也会影响桩腿8个爬升齿轮与齿条的重合度大小,若间隙过大,可能会导致某几个齿轮的重合度小于1。

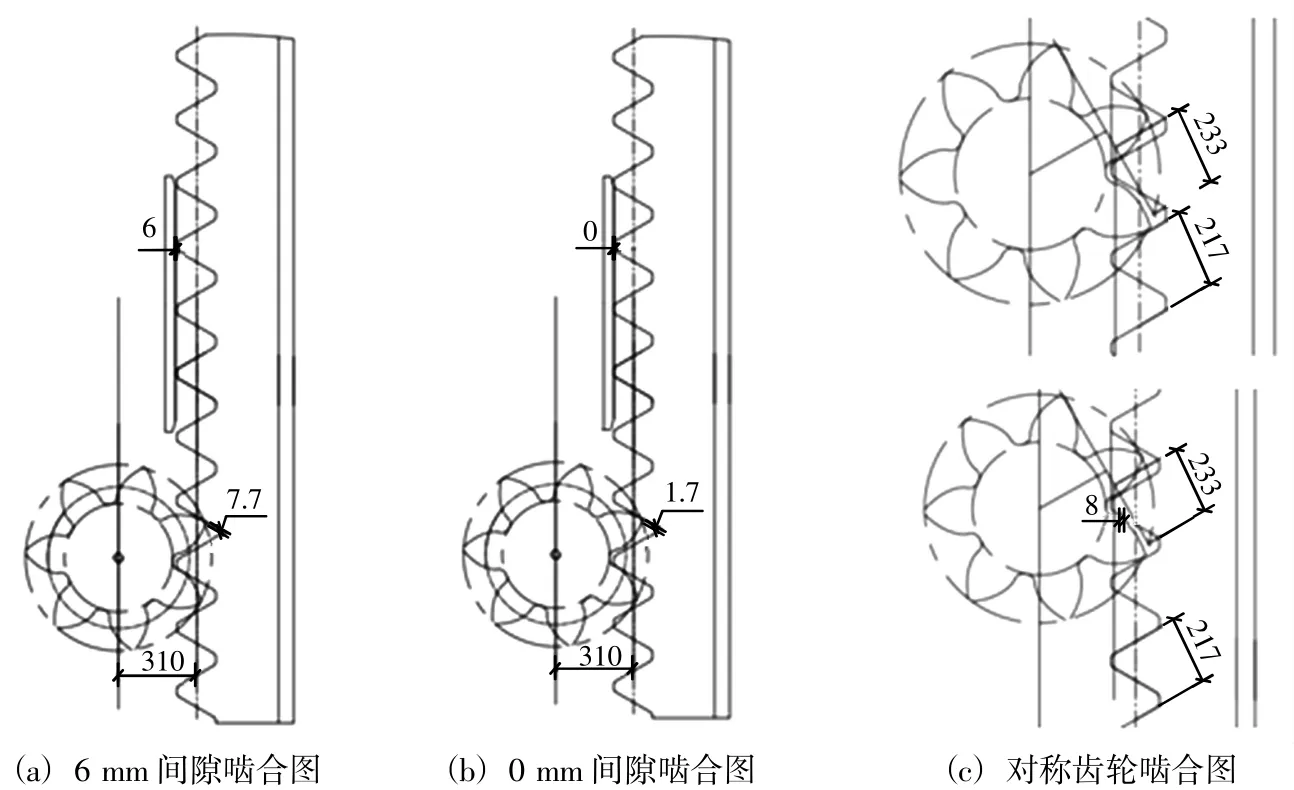

上导向原设计理论间隙为6 mm,对应的齿侧间隙为7.7 mm;当上导向间隙为0时,理论的齿侧间隙为1.7 mm。此时,该齿轮对称布置的另一侧齿轮,其重合度为1.02,抬升齿轮齿条啮合见图4。

图4 抬升齿轮齿条啮合图Fig.4 Mesh figure of lifting gear and rack

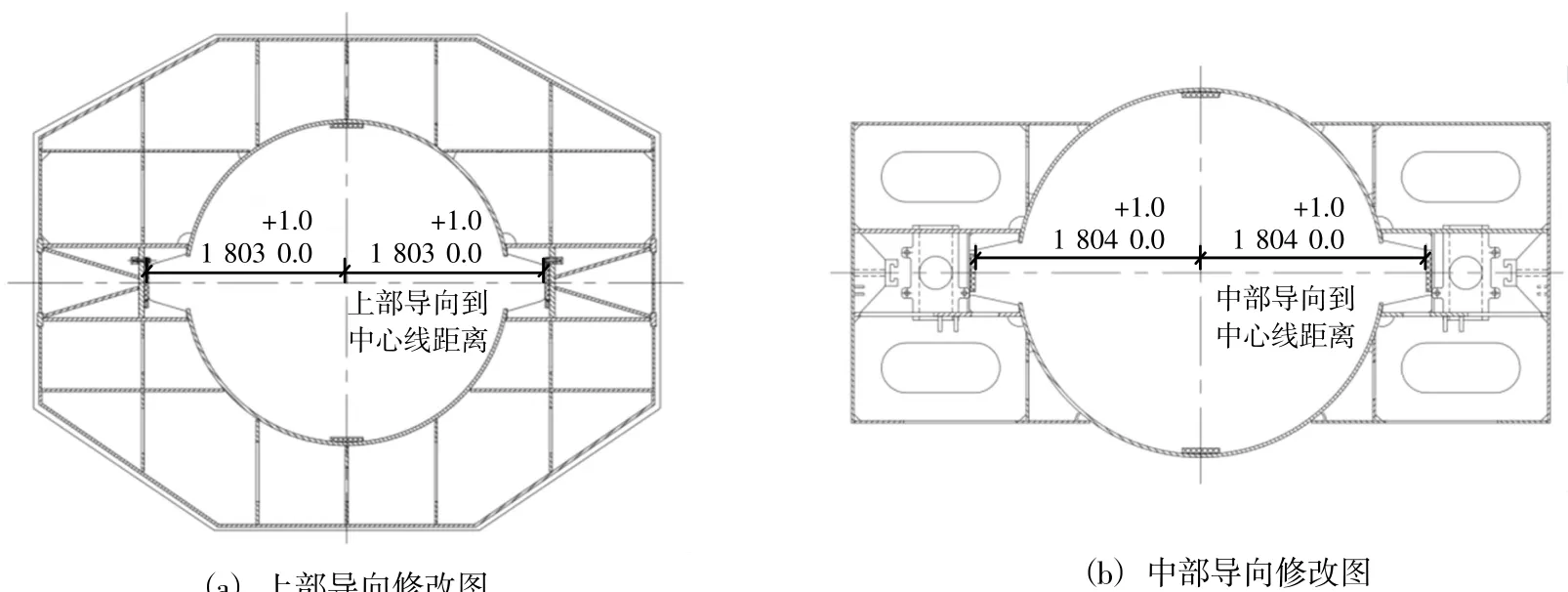

原设计齿顶至齿顶理论距离为3 600 mm、上导向块内开档尺寸为3 612 mm、中部导向块内开档尺寸为3 616 mm,为降低齿顶的修复标准,减少修复工作量,通过更换耐磨板背面的垫板厚(磨板本身无需更换)对导向间隙进行调整,调整后的上导向块(耐磨板)内开档尺寸为3 606±1 mm、中部导向块(耐磨板)内开档尺寸为3 608±1 mm、下导向块(耐磨板)内开档尺寸无需修改。

7 齿轮齿条修复要求

对于爬升齿轮和齿条,齿根和齿面不允许有未去除的深层裂纹[3-6]。

1)齿轮双面磨损总量≥6 mm,进行更换。

2)齿条双面磨损总量≥6 mm,修复尺寸到原齿面,模板测量,齿面允许公差为-1~0 mm。模板应在齿面多次测量,以保证同一齿面压力角相同。

3)齿条齿顶磨损>5 mm,需要修复齿顶,修复到全齿高为(152±1)mm(原齿高 154 mm)。

4)修复打磨后齿面粗糙度<0.1 mm。修复完成后齿面和齿顶要保证平整度±0.3 mm。

5)对上部和中部导向块(耐磨板)内开档尺寸进行修改,修改后尺寸见图5。上部导向到中线距离改为1 803 mm±1 mm,中部导向到中线距离改为1 804 mm±1 mm。

图5 导向块内开档尺寸图Fig.5 Size chart of opening in guide block

6)齿条有裂纹并经过打磨去除的,打磨深度和原齿面磨损量之和≥6 mm,按照第2)条进行修复。其余打磨裂纹产生的凹坑应该打磨光滑,保证齿面平整。

7)修复后齿面和齿顶需要进行100%外观检验和100%MT检验,不允许出现裂纹。

8 结语

自升平台式碎石铺设整平船抬升系统经修复后,齿轮齿条满足了安全使用要求,已顺利完成了港珠澳大桥岛隧工程剩余沉管碎石基床的全部铺设整平施工任务。