玻璃纤维/聚丙烯纤维增强热塑复合材料的制备及其性能

2019-03-25董卫国

董卫国

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

相比于热固性基体复合材料,热塑性基体复合材料具有更好的韧性、更快的固化成型速度,特别是生产过程清洁化和产品可回收重复利用等环境友好特点[1],但是由于热塑性基体材料具有较高的熔融黏度,增加了其浸润增强纤维的难度,使得复合材料中增强纤维的比例较低(质量分数不高于40%)和长度较短,限制了热塑性复合材料的应用范围。

混纤法制作热塑性复合材料是新工艺,将热塑性的基体材料以纤维状态和增强纤维充分混合,当热塑性纤维被加热融化时可快速浸润增强纤维,从而克服高黏度的热塑性树脂浸渍增强纤维的困难。混纤预型件的制备采用纺织加工技术,加工效率高、成本低、增强纤维比例和排列方式设计自由度大,并且可得到长纤维增强复合材料或连续纤维增强热塑复合材料[2-3]。混纤预型件有多种形式,包括混纺纱[4]、混合纤维毡[5]、包芯纱[6]、交织物[7]等。混纺纱(混纺毡)可实现2种组分纤维单纤维之间的混合,当热塑纤维受热融化时可以原位浸渍增强纤维,从而缩短浸渍时间,减少复合材料的孔隙率,得到高质量的复合材料制品。通过梳理成网或梳理成条可以实现2种单纤维之间的混合;然而对于碳纤维、玻璃纤维等脆性高性能纤维采用纺织工艺中的梳理成网混合或梳理成条混合并不适合,因此,可采用牵切成条混合方法制备热塑复合材料的混纤预型件[8-10]。在牵切设备喂入的连续纤维丝束,当拉伸超过纤维断裂伸长率时,丝束中的纤维会发生断裂,使连续纤维束成为短切纤维条,纤维的长度通过调整牵切隔距等工艺参数控制[11];连续纤维在牵切过程中同时喂入其他短纤维须条,经过并合牵伸,可以使2种纤维达到单纤维水平的混合。

本文采用牵切工艺将连续玻璃纤维束和聚丙烯短切纤维(GF/PP)制成混纤预型件,然后热压得到GF/PP 纤维增强热塑复合材料(GF/PPLRFT),对复合材料的形貌特征进行观察、表征,并研究其力学性能和动态力学性能。

1 实验部分

1.1 实验材料

连续玻璃纤维束,单纤维直径为15 μm,纤维束中单纤维根数为200;聚丙烯短切纤维,长度为33 mm,线密度为0.153 tex。以上纤维均由北京纳盛通新材料科技有限公司提供。

1.2 试样制备

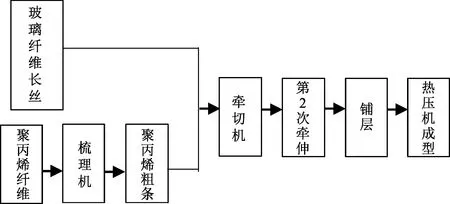

聚丙烯短切纤维梳理成条,然后和连续玻璃纤维束一起根据一定比例喂入牵切设备,在牵伸罗拉作用下,连续纤维束被牵切成短切纤维,并与聚丙烯纤维混合,得到玻璃纤维/聚丙烯纤维混合须条。玻璃纤维/聚丙烯纤维混合须条再次进入并条机二次并合拉伸,使2种纤维得到充分混合。经过并合牵伸,可使2种纤维达到单纤维水平的混合,其原理如图1所示。若喂入的增强纤维束纤维根数为m,经过n1倍的牵伸后纤维根数为m/n1,经过第2次n2倍的牵伸,纤维根数为m/n1n2,选择合适的牵伸倍数和牵伸次数,可使喂入的增强纤维束分离为单纤维。

图1 2种纤维牵切混合过程示意图Fig.1 Schematic diagram of drawing and mixing of two kinds of fiber

玻璃纤维/聚丙烯纤维混合须条正交铺层(0/90),得到复合材料预型件,将预型件在模压机中模压,模具温度为190 ℃,压力为8 MPa,热压时间为15 min,保压室温冷却,得到玻璃纤维/聚丙烯纤维复合材料,并与文献[12]采用挤出模质法制备的复合材料进行对比分析。复合材料的制备工艺过程如图2所示。

图2 GF/PP热塑复合材料试样制备过程示意图Fig.2 Preparation process diagram of GF/PP thermoplastic composite materials

1.3 复合材料表征与测试

1.3.1复合材料形貌观察

在试样表面和截面进行喷金处理后,采用TM-1000型扫描电子显微镜(日本日立公司)观察复合材料的横截面、复合材料拉伸断裂断口形貌。

1.3.2复合材料中玻璃纤维长度及含量测试

将试样在马弗炉中加热到500 ℃,PP基体被燃烧分解,燃烧后得到玻璃纤维网,用显微镜观察玻璃纤维的排列状态;从玻璃纤维网中随机取出一些纤维分散到质量分数为1%的丙三醇溶液中,用显微镜的标尺工具测量玻璃纤维的长度,本文实验随机测量纤维根数为200,得到纤维长度的平均值和长度分布。

根据GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》,称取一定质量的复合材料试样,在马弗炉中加热到500 ℃,PP基体被燃烧分解,称量剩余玻璃纤维,根据试样燃烧前和燃烧后的质量,得到复合材料中玻璃纤维的含量。

1.3.3复合材料密度及孔隙率测试

采用密度法测量复合材料的孔隙率,密度用浮力法测试,分别测出纤维、基体、复合材料的密度,根据复合材料中纤维含量计算复合材料孔隙率:

PV=1-ρM(GF/ρF+GR/ρR)

式中:GF为玻璃纤维所占质量百分比,%;GR为PP基体所占质量百分比,%;ρF为玻璃纤维密度, g/cm3;ρR为PP基体密度, g/cm3;ρM为复合材料密度, g/cm3。

1.3.4复合材料静态力学性能测试

试样拉伸实验依据GB 1447—2005《纤维增强塑料拉伸性能试验方法》,在INSTRON3369型万能电子强力仪上进行,拉伸速度为2 mm/min;试样弯曲实验依据GB 1449—2005《纤维增强塑料弯曲性能试验方法》,在INSTRON3369型万能电子强力仪上进行,弯曲速度为2 mm/min;缺口冲击强度实验依据GB/T 1843—2008《塑料悬臂梁冲击强度的测定》在摆锤式冲击实验机上进行。

1.3.5复合材料动态力学性能测试

试样的动态力学性能采用242C型动态热机械分析仪(DMA,德国NETZSCH公司)测试。试样规格为60 mm×10 mm×4mm,设定温度范围为-40~200 ℃,升温速率为10 ℃/min,采用氮气气氛,频率设定在5 Hz。

2 结果与分析

2.1 复合材料形貌分析

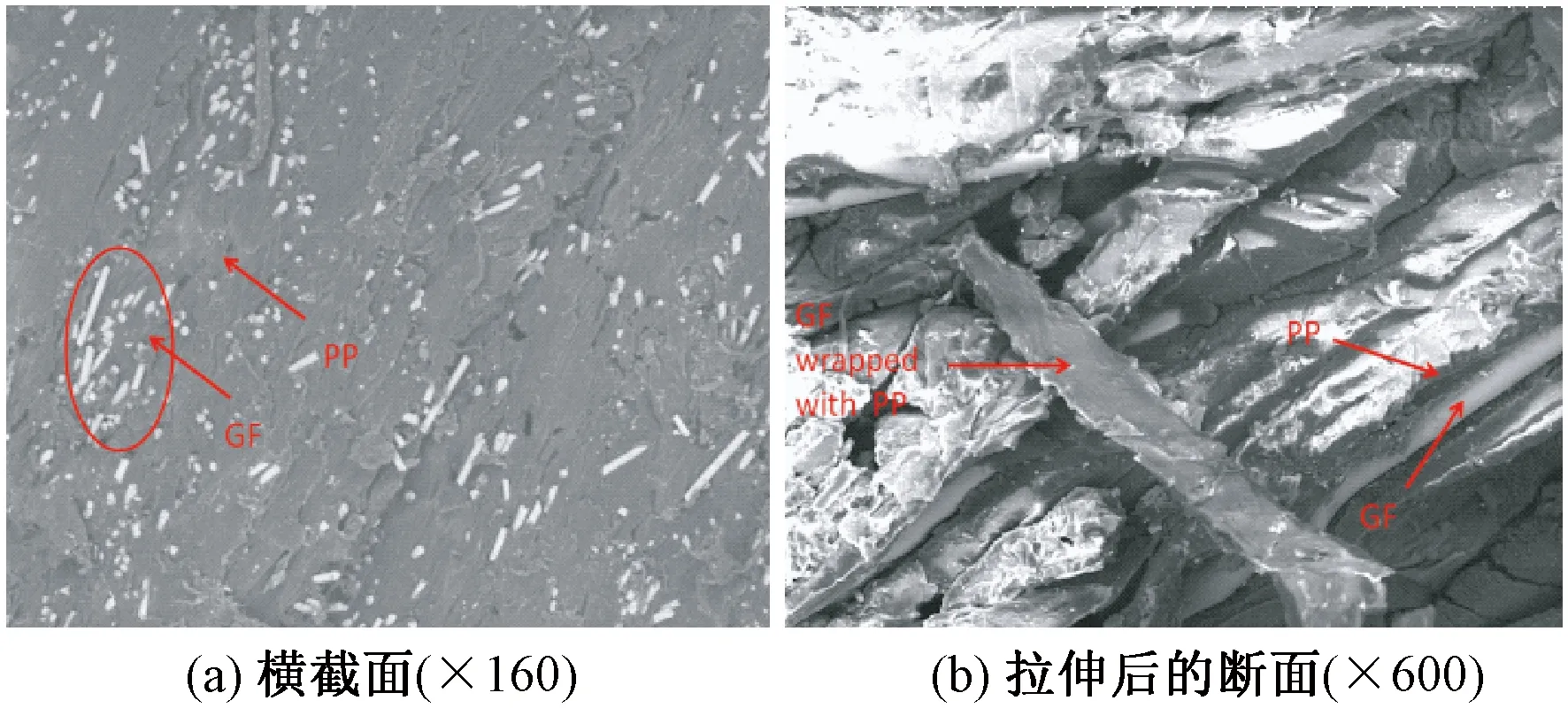

图3示出GF/PP复合材料形貌照片。可以看出:玻璃纤维在聚丙烯基体中以单纤维状态分布,没有发现束状纤维,说明玻璃纤维在复合材料中得到了良好的分散;复合材料拉伸断裂后伸出的玻璃纤维表面完全被PP基体包裹,说明热熔纤维融化后能浸润每根玻璃纤维,并与玻璃纤维形成良好的结合。

图3 GF/PP复合材料形貌照片Fig.3 Images of GF/PP composite. (a) Cross section(×160); (b) Section after stretch (×600)

2.2 复合材料中增强纤维长度分布

图 4(a)示出GF/PP复合材料烧蚀后得到的玻璃纤维网照片。将含有玻璃纤维(长度为25 mm)和聚丙烯树脂的粒料喂入挤出机中,经热熔、混合、挤出后模压成型[13]制得GF/PP复合材料,其材料中玻璃纤维排列如图4(b)所示。可以清晰地看到:玻璃纤维以90°的角度交叉排列,具有高伸直度、高取向度、较好分散性的特点;中纤维排列是随机的,纤维伸直度差。

图4 GF/PP复合材料中纤维网照片Fig.4 Images of glass fiber mesh in GF/PP composites.(a) After allation; (b) Extrusion molding

图5为GF/PP复合材料中玻璃纤维长度分布图。可以看出:采用牵切混纤法得到的复合材料中玻璃纤维平均长度为22.9 mm,长度大于21 mm的比例占62.5%;采用挤出模压法制得的复合材料虽然喂入玻璃纤维的长度为25 mm,但是由于在挤出过程中纤维受到损伤,使玻璃纤维的平均长度变为9.81 mm,10 mm以下的纤维在53.1%以上。

纤维长度和分散度是影响纤维增强材料力学性能的关键因素,为了制备性能良好的长纤维增强热塑性复合材料,需要保持纤维有较长的长度,纤维长度越长,越有利于材料性能的提高;同时,应该使纤维分散成单丝,以保证被树脂良好浸渍,提高界面的结合强度,充分发挥长纤维的优势[13]。

图5 GF/PP复合材料中玻璃纤维长度分布图Fig.5 Fiber length distribution plot of glass fiber of GF/PP composites

在热塑复合材料中增强纤维的长度为0.3 mm以上即称为长纤维增强热塑复合材料,文献[12]中纤维平均长度达到9.81 mm,属于纤维长度较长的热塑复合材料。本文实验采用牵切混纤法得到复合材料,玻璃纤维平均长度达到22.9 mm,是挤出模压法的2倍以上,而且伸直度高,取向度高,分散性好,为复合材料获得高力学性能提供了重要保证。

2.3 复合材料力学性能分析

GF/PP复合材料中玻璃纤维含量为45.73%,测得玻璃纤维、聚丙烯纤维、GF/PP复合材料的密度分别为2.4、0.89、 1.23 g/cm3,计算得到GF/PP复合材料的孔隙率为1.58%。

在保持基体与纤维能够良好结合的条件下,纤维的含量升高,复合材料的力学性能和耐热性都会提高。热塑复合材料中的孔隙率主要是由于基体与纤维浸润不良造成的。热塑树脂由于黏度大,流动性差,难以浸润纤维,因此热塑复合材料与热固性复合材料相比,孔隙率较大。在包芯纱和交织物预型件中由于增强纤维是束状形态,热塑纤维融化后难以完全浸润增强纤维,得到的热塑复合材料孔隙率一般在3%以上,在纤维含量较高时,孔隙率会更大[14]。

由于经过牵切工艺使得玻璃纤维可较好地分散,本文实验得到的热塑复合材料既有较高的纤维含量(45.73%),又有较小的孔隙率(1.58%)。

2.3.1静态力学性能分析

表1示出GF/PP复合材料的拉伸、弯曲和冲击性能测试数据。由挤出模压法制得GF/PP复合材料的拉伸、弯曲和冲击性数据[12]也列于表1中。由牵切混纤法得到的复合材料具有更好的力学性能,其拉伸强度为128 MPa,弯曲强度为180 MPa,冲击强度为35 kJ/m2,拉伸模量为8 300 MPa,弯曲模量为9 780 MPa。主要是由于玻璃纤维含量更高和长度长,分散度、伸直度、取向好。当纤维长度长,纤维伸直度、取向度高,纤维与基体界面结合牢固时,纤维能够有效地传递载荷,因此,复合材料的拉伸性能、弯曲性能、冲击性会明显提高,将接近于连续纤维增强复合材料[15-16]。

表1 GF/PP复合材料的力学性能Tab.1 Mechanical properties of GF/PP composites

注:牵切混纤法中玻璃纤维含量为45.73%;挤出模量法中玻璃纤维含量为40%。

2.3.2动态力学分析

图6示出GF/PP复合材料的DMA曲线。可看出,GF/PP复合材料具有较高的储能模量。经计算得材料的玻璃化转变温度为73.4 ℃。在73.4~150 ℃温度范围内,材料的储能模量没有明显的降低;在温度为150 ℃时,储能模量是初始最大储能模量的60%以上,损耗因子在0.08以下,因此,材料在150 ℃以上提高了热塑基体的玻璃化转变温度和耐热性。影响储能模量的主要因素有增强材料的含量、形状,增强材料在基体树脂中的分布和分散状态,以及二者之间的界面形态等[18]。对于增强纤维和热塑材料基体之间具有良好界面相容性的复合材料,强的界面黏结作用可以限制增强纤维-基体界面链段的运动,使得耗能因子的振幅值降低,并使玻璃化转变温度不明显或移动到更高的温度[20]。

图6 GF/PP复合材料的DMA曲线Fig.6 DMA curve of GF/PP composites

3 结 论

1)采用牵切工艺将玻璃纤维和聚丙烯短切纤维制成混纤预型件,由此混纤预型件制成的热塑复合材料玻璃纤维含量为45.73%,平均长度为22.9 mm。玻璃纤维含量高,长度长,其在复合材料基体中具有高伸直度、高取向度和较好的分散性。纤维与基体形成良好的结合,具有较小的孔隙率,其值为1.58%。

2)与挤出模压法得到的复合材料相比,该复合材料具有更好的力学性能,复合材料的拉伸强度、弯曲强度、冲击强度分别为为128、180 MPa和35 kJ/m2,拉伸模量、弯曲模量分别为8 300、9 780 MPa。

3)复合材料的玻璃化转变温度为73.4 ℃,温度在150 ℃时,能够保持较高的储能模量和较小的损耗因子,具有良好的热力学性能。

FZXB