蒸发器芯体焊接夹具的改进与优化设计

2019-03-22司峥桦

张 毅, 郜 军, 司峥桦

(1.中航工业豫新汽车空调股份有限公司,河南 新乡 453000;2.中航工业新乡平原航空器材有限公司,河南 新乡 453000)

在车用空调产品中,其两器芯体 (即蒸发器芯体和冷凝器芯体)的制造精度对整个产品的实际使用效果起到关键的作用,为保证产品的制造精度和生产效率,其相关的一些工艺装备或夹具的设计对其起到重要的作用。工艺装备或夹具的设计制造水平直接反映在芯体总成上面来,现就某车用空调蒸发器芯体焊接夹具的改进与优化设计过程做如下介绍。

1 原蒸发器芯体焊接夹具的样式与存在的问题

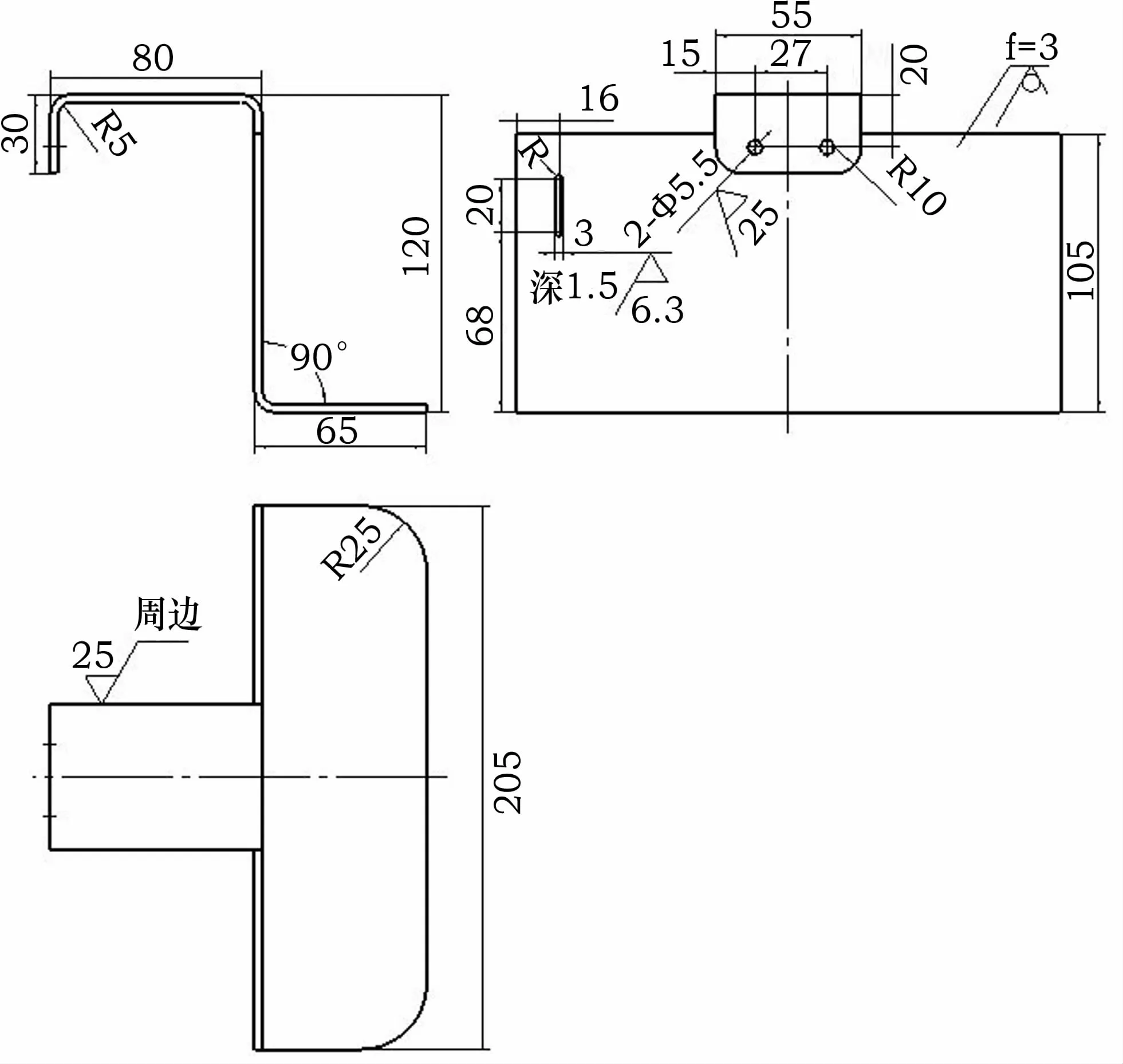

原蒸发器芯体焊接夹具的样式如图1所示。

由图1可知,该芯体焊接夹具是采用两定位钉插入芯体上的芯体管压板中的两孔内进行定位的,两定位钉在插入压板的两孔内后将芯体上待焊接的进出管路组件定位到正确的焊接位置从而进行裸芯体与管路组件的组焊焊接操作,在焊接完成后将焊好的芯体向后方退出即可。这样的焊接夹具设计,从理论上来说是可以的,但在实际的焊接操作使用过程中非常不便,会存在一些问题,使得操作者对其夹具的设计并不满意。

经与操作人员沟通,其夹具在使用中主要存在以下几个方面的问题和隐患。

1)焊接中容易烧伤芯体表面的翅片。由于焊接是采用火焰钎焊的形式,焊枪的高温火焰在待焊处进行焊接作业,炽热的火焰在围绕着管路组件焊接时存在火焰对芯体上的翅片加热与烘烤作用,容易造成废品的产生。

2)在焊接定位时是采用夹具向前插入芯体中的方式进行定位的,在焊接完成后则是芯体从夹具中退出的方式。因为焊接位置距离夹具非常近,在焊接后其整个夹具的温度也因焊接时火焰的影响温度很高非常烫手,所以只能采用将芯体从夹具中退出的方式。而这样焊好后的芯体在工作台上滑移极容易滑伤芯体表面,同时高温的夹具在再次使用时必须先放入冷水中冷却后再取出使用,这样不仅对夹具的使用寿命有影响,也在无形中增加了额外的工作量,对整个生产过程的效率有影响。

3)夹具的设计架体较小、宽度较短与芯体的接触面短定位精度较低,而架体上安装两定位钉处的悬深较长,使得整个夹具呈一种“趴”着的状态,不利于按定置管理的规范放置夹具,整体外表也不美观。

图1 原蒸发器芯体焊接夹具

4)夹具的使用寿命短。因为在芯体焊接完成后其夹具表面的高温余热不能立即进行使用,必须先放入冷水中冷却后才能继续使用。在这种对夹具持续热胀冷缩的过程中夹具的精度下降很快,特别是在浸水后非常容易产生锈蚀现象造成其使用寿命缩短。

综上所述的4个方面的问题,说明该焊接夹具的设计是存在问题的,必须重新进行优化设计与改进,以避免上面所出现的一些问题,真正做到让操作者感到满意好用的夹具。

2 新蒸发器芯体焊接夹具的设计过程

图1中原夹具的定位是采用定位钉插入芯体的管路组件中进行定位的,这样夹具体就不可避免地和组焊焊接处在同一侧。如果将夹具体设计在远离焊接处的位置,这样就会避免焊接时焊枪火焰对夹具造成的影响,也就不存在进行夹具冷却的工作从而避免了夹具的锈蚀现象,提高夹具的使用寿命。

同样,仍是采用定位钉插入管路组件的方式进行定位,并同时针对上述问题进行一些有目的性的改进与优化设计,例如:对焊接时焊枪火焰存在烧伤芯体表面翅片的问题,增设了挡焰板使火焰被挡焰板所阻挡,避免对芯体表面翅片的烧伤等一系列的改进与优化措施。重新设计的蒸发器芯体焊接夹具如图2所示。由图2中可以清楚地看到芯体在焊接操作时在夹具中的定位情况。

图2 新蒸发器芯体焊接夹具

2.1 架体的设计

架体是整个焊接夹具的基础件也是关键件,对保证焊接位置的准确定位起到决定性的作用,其具体形式如图3所示。

从图3中可以看出整个架体是由4个零件经组焊而成,在制造时,为防止较多的零件组焊焊接造成架体的焊接变形,所有焊接部位均采用点焊的方式进行焊接。

首先从架体组件上支架的改进与优化设计入手。针对原焊接夹具中的问题3)进行优化设计,加长了支架的宽度,使与芯体相接触的定位面增大了继而提高了定位精度;在长度方向上由于是采用夹具移动而芯体不动焊后将芯体取出的方式,其左侧定位悬深长度缩短的同时增加了右侧与工作台接触的长度,以增大支架与工作台的接触面积提高其整体的稳定性和刚性;支架上除了设计有安装两定位钉的Φ5.5 mm的过丝孔外,为保证在上面焊接挡焰板位置的准确定位,在支架上焊接挡焰板的位置处用铣刀铣出宽3 mm、长20 mm、深1.5 mm的定位槽来对挡焰板的焊接位置进行准确的定位。其整个设计如图4所示。

图3 架体

图4 支架

在架体中另一个针对原夹具中的问题1)所设计的挡焰板如图5所示。

图5 挡焰板

虽然其外形简单只是普通的钣金折弯件,但其尺寸的设计计算非常关键,其长度尺寸的设计直接决定了其能否有效进行焊接操作时的挡焰以及挡焰的效果。要求同时保证挡焰时与取出焊好的芯体后移出时不发生任何干涉现象,兼顾这2种状态转换的情况,以保证在侧向移动夹具取出焊好的芯体时挡焰板不与芯体相碰撞干涉有一定的间隙;在进行定位后焊接操作时挡焰板与待焊接处有合适的距离。经模拟演示这2种状态转换的情况将挡焰板的尺寸设计为图5所示尺寸,并为防止在对其与支架定位焊时焊错位置进行了防差错设计,将其挡焰的工作面端部设计为两2-R5 mm的圆角以防止发生错焊。

图6 加强筋一、加强筋二

将余下的两加强筋一、二 (图6)按尺寸位置分别点焊到支架上,这样便构成了图3所示的整个架体。在架体组焊完成后,为防止出现原夹具中的问题4),将整个焊接完成的架体整体进行发蓝或镀锌的表面处理,以防止在存放和使用过程中出现锈蚀现象,保证夹具的定位精度延长其使用寿命。

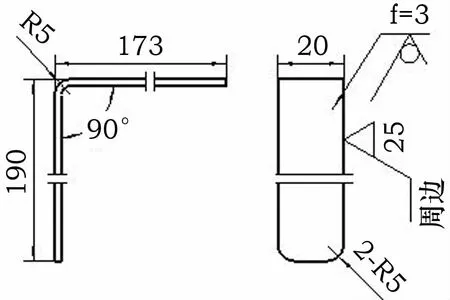

2.2 定位钉的设计

定位钉是保证待焊的芯体组件在夹具中占据正确的焊接位置,根据芯体上的芯体管路压板的尺寸来进行设计。已知芯体管路压板尺寸如图7所示。

图7 芯体管路压板

管路压板两孔的尺寸考虑到焊接后因受焊接热的影响,为便于从压板孔中退出,其尺寸设计与压板上的两孔不形成配合,仅起导向定位用。其两定位钉如图8所示。

图8 定位钉一、定位钉二

钉上螺孔是连接架体的,使用时用螺钉与架体连接为一体。为避免原夹具中的问题4),防止定位钉出现锈蚀现象失去定位作用,其定位钉材料设计上选用不锈钢材料以保证定位精度延长使用寿命。

3 新焊接夹具的操作使用

蒸发器芯体组焊焊接前应先将夹具装配组合好,将待焊的蒸发器裸芯体放在工作台上,然后将芯体进出口管路组件放在芯体上待焊位置处并进行组对。而后将装配好的夹具放在芯体左侧并从侧面移入,调整好夹具的位置使两定位钉插入到芯体管路压板孔内进行准确定位后便可进行焊接操作。待焊接完成后,从后面轻推夹具使两定位钉先从压板孔中退出,最后再将夹具侧向移动离开芯体。按照“放裸芯体→放进出口管路组件→夹具调整定位→焊接操作→夹具移位→取出焊好的芯体组件”的工艺顺序进入下一个芯体的焊接。

4 新夹具设计总结

在没有进行优化改进设计前使用原夹具存在着前面的4个主要问题,造成生产效率产能低下、夹具短时间内便出现锈蚀丧失使用价值。新的夹具经过有针对性的优化设计和改进后去除了额外的生产操作,使焊接作业得以流水化进行,大大提高了生产效率,且因操作时芯体始终保持不动也保证了芯体的外观和表面品质。优化改进后的夹具被班组使用近一年多来,反映使用效果非常好,具有尺寸精度好、工作效率高、操作简便、生产制作成本低等特点,并使我们在以后的设计工作中更加注重实际使用效果和细节以养成良好的工作习惯。