50CrMnMoVNb弹簧扁钢产品的开发

2019-03-17宋维兆

宋维兆

(新疆八一钢铁股份有限公司轧钢厂)

1 前言

某板簧公司向八钢公司求购50CrMnMoVNb弹簧扁钢,要求规格:28×90(mm)、31×90(mm)、37×90(mm)、38×90(mm)、38×100(mm)5 个规格。其中,31×90(mm)、37×90(mm)、38×90(mm)、38×100(mm)为平面矩形弹扁,28×90(mm)为常规平面半圆弧弹扁,要求产品按技术协议交货。钢中C含量0.52%~0.60%,属于中碳钢。50CrMnA弹簧扁钢强度高、淬透性好,但导热性较差、回火脆性敏感,一般用于制造承载负荷较重、应力较大的板簧。

八钢具有开发弹扁钢种的成功经验,已开发生产 弹 簧 扁 钢 钢 种 有 60Si2Mn、50CrVA、SUP9、51CrV4、52CrMnA等。根据客户的要求及八钢公司装备及工艺现状,在50Cr钢种开发中添加了钒、铌合金,起到细化晶粒的作用,提高钢的屈服强度及抗拉强度。对50CrMnMoVNb弹簧扁钢生产的可行性进行了分析,并结合八钢公司生产弹簧扁钢钢种的经验,确定了50CrMnMoVNb弹簧扁钢的产品开发方案。

2 产品技术协议性能要求

交货硬度≤360HBW,钢材奥氏体晶粒度≥7级,总脱碳层厚度≤1.5%×钢材厚度,扁钢显微组织应为“珠光体+铁素体”,疏松、偏析各级不大于2级,夹杂物粗系A、B不大于1.5级,细系不大于2.0级,粗系C、D级不大于1.0级,细系不大于1.5级,屈服强度Rp0.2不小于1300N/mm2,抗拉强度Rm不小于1500 N/mm2,断后伸长率不小于7%,断后延伸率不小于30%。

3 50CrMnMoVNb弹簧扁钢的工艺控制

50CrMnMoVNb弹簧扁钢工艺流程:KR脱硫装置—150t顶底复吹转炉—150tLF炉—10机10流连铸机(结晶器电磁搅拌+末端电磁搅拌)—小型轧制-检验-标识-入库

3.1 冶炼控制技术

3.1.1 转炉冶炼技术

转炉终点[C]≥0.10%,[P]≤0.010%,[S]≤0.020%。脱氧合金化标准:电石0.5~1.5kg/t,铝铁0~1.5kg/t,硅钙钡 1.0~1.5kg/t

3.1.2 精炼冶炼过程的控制

LF精炼时间不小于40min,白渣精炼时间不小于15 min,喂钙线150~200m/炉,软吹时间不小于8 min成品酸溶铝的含量≥0.006%,钢水精炼上前必须将钢中酸溶铝控制在约0.010%,精炼补加铝铁,必须在前期一次加入,严禁在精炼后期进行补加铝铁操作。

3.1.3 连铸过程的控制

(1)连铸全程保护浇注,大包长水口及中包浸入式水口均采用密封垫+氩封保护,严禁敞开浇注。

(2)采用两段电磁搅拌,结晶器电磁搅拌+末端电磁搅拌,开机第一炉电流380A,连浇炉电流320A,频率4HZ。末端电磁搅拌参数:开机第一炉电流340A,连浇炉电流300A,频率8HZ。

(3)中包过热度控制目标:第一炉≤80℃、连浇炉次10~35℃。连铸的最高拉速不大于2.4m/min,正常控制在2.0~2.2 m/min。

(4)每个中包的头炉的头坯和最后一炉的尾坯,每流必须割除10m以上。对于水口结瘤引流、翻钢水、液面异常波动、换水口、中包液面低于15t的钢坯,确定准确位置,必须割除干净,以免进入轧钢工序。

(5)二冷配水技术采用5#弱冷配水曲线配水。

(6)结晶器浇注方式为自动浇注,保持结晶器液面稳定,保持“黑面操作”,不得出现钢液面裸露现象。加减拉速必须平稳、缓慢,按每次0.1m/min一档加减,每次加减间隔时间≥5秒。非正常状况下最高拉速可在原拉速下提高0.1m/min。钢水紧张情况下,拉速不得低于1.6m/min,中包最低吨位不得低于15t,中间包吨位低于15t时将铸坯挑出。结晶器液面采用自动浇注控制,液面波动控制在±5mm以下,如超标将结晶器内钢水液面波动大于5mm的铸坯挑出。因流动性差等造成的短时间内自动浇注无法投入时将铸坯挑出。

3.2 轧制控制技术要求

坯料规格 150×150(mm):成品规格(mm),28×90、31×90、37×90、38×90、38×100。

3.2.1 加热制度

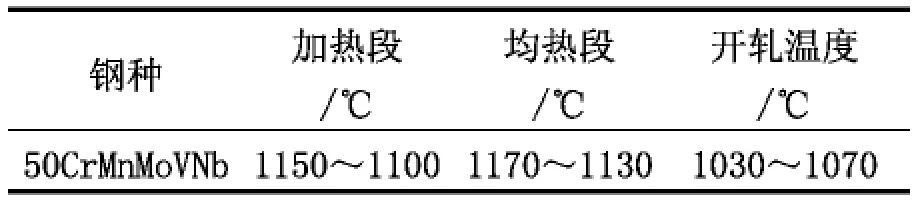

根据50CrMnMoVNb弹簧钢的特性,确定的加热工艺制度见表1。

表1 加热工艺制度

3.2.2 孔型设计

(1)28×90(mm)为常规平面半圆弧采用28×90(mm)SUP9轧制工艺制度。

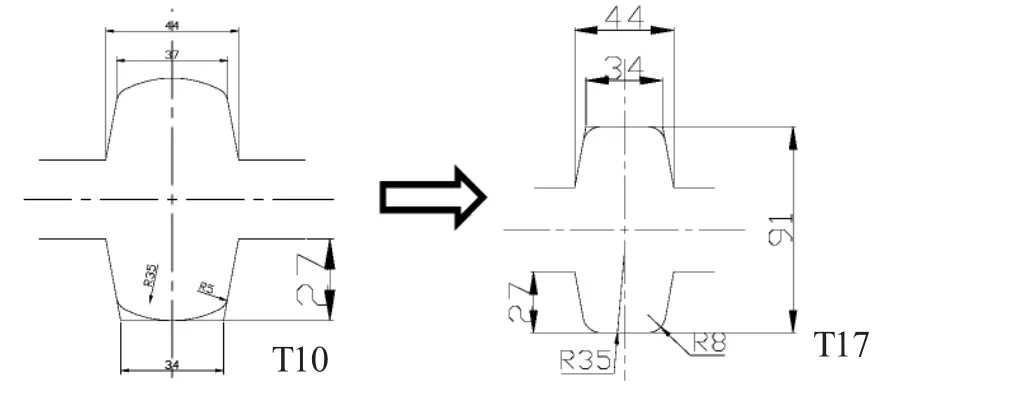

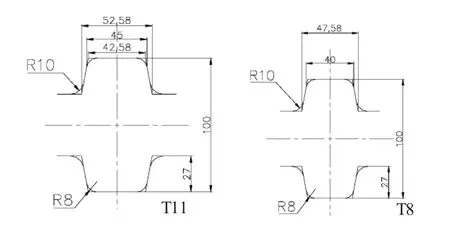

(2)31×90(mm)依据原有平面半圆弧立轧孔型T10,重新设计了平面矩形立轧孔型T17,37×90(mm)、38×90(mm)、38×100(mm)平面矩形弹扁考虑孔型通用性重新设计K4、K2立轧孔型,如图1、图2所示。

图1 31×90(mm)平面矩形弹扁K2、K4立轧箱型孔改型

图 2 37×90(mm)、38×90(mm)、38×100(mm)平面矩形弹扁K2、K4立轧箱型孔设计

(3)28×90(mm)采用总轧制道次12道次8#空过,其余4种规格均采用总轧制道次11道次8#9#空过,5种规格均使用13#出成品轧制程序。

(4)K1~K7孔型系统采用:平—立箱—平—立箱—平—平—平孔型系统。

3.2.3 50CrMnMoVNb各规格成品线速度控制轧制

根据红条尺寸、延伸率要求及新设计的轧制孔型,确定各规格的成品线轧制速度:38×100(mm)平面矩形弹扁为1.2m/s,38×90(mm)平面矩形弹扁为1.3m/s,37×90(mm)平面矩形弹扁为 1.3m/s,31×90(mm)平面矩形弹扁为 1.6m/s,28×90(mm)平面半圆弧弹扁为1.8m/s.

3.3 控冷工艺要求

50CrMnMoVNb轧后冷却温度控制见表2。

表2 50CrMnMoVNb轧后冷却温控

4 生产试制过程中出现的问题及解决措施

4.1 出现的问题

(1)成品脱方:首次试生产发现弹扁轴错2mm,断面呈平行四边形,见图3。

图3 矩形弹扁正常截面与脱方截面对比

(2)弹扁侧面划线严重:技术人员在现场查找产生划线的问题,发现自3#剪剪后到活动裙板之间的溜槽宽度只有105mm,同时侧导辊向内延伸2mm,38×100(mm)50CrMnMoVNb弹扁热轧态尺寸宽度约在100.5mm,弹扁在裙板中运行几乎无间隙,热轧态38×100(mm)弹扁侧面与溜槽接触便形成成品深度约0.5~1mm通条划线。

(3)剪切蹦料及端部裂纹:剪切时剪切断面蹦料严重,下线堆冷后断面出现宏观裂纹自中心向两边扩展。

4.2 解决措施

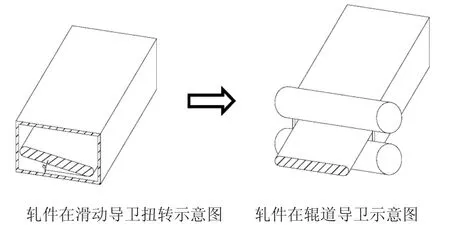

(1)针对成品脱方的处理:后K1进口由滑动导卫改进为滚动导卫,有效避免了料型在孔型内发生扭转,成品界面为规整的矩形(见图4)。

图4 K1进口导卫改进

(2)针对弹扁侧面划线的问题:将裙板溜槽宽度由105mm拓宽至150mm,同时对溜槽上侧导辊布置由左右非对称布置改为左右对称布置,使轧件在裙板中运行时始终沿中线运行,与溜槽始终保持合适的间隙。裙板溜槽改进见图5。

图5 50CrMnMoVNb弹扁溜槽改造示意图

(3)针对剪切蹦料端部裂纹的解决措施:分析认为钢材轧后冷却速度快造成钢的残余奥氏体增加,而残余奥氏体低温组织转变应力和剪切应力的叠加是产生钢材由内部微裂纹向端部宏观裂纹转变的重要原因。因此,在轧制该钢种时适当提高加热温度,加快冷床移动速度,提高剪切温度,同时修建缓冷坑,抑制内部微观裂纹向端部宏观裂纹转变。

采取的措施:宽度90系列多倍尺空3步,单倍尺空4步;宽度100/120系列多倍尺空4步,单倍尺空5步;冷床以前的设备出现任何生产或设备事故,精整设备不得停机,直至将冷床所有倍尺剪切打捆吊至保温坑货位。

5 生产试制结果

对生产试制产品进行性能检测,试制产品性能均合格,尺寸及表面质量、低倍、夹杂物、晶粒度和脱碳层等检测指标全部达到要求,轧制性能指标高于技术协议要求。选取28×90(mm)平面半圆弧弹扁,37×90(mm)平面矩形弹扁性能指标具体说明,见表3,表4,和技术协议要求指标对比见图6。

图6 弹扁性能指标与技术协议要求对比

表3 弹簧扁钢低倍组织检验结果

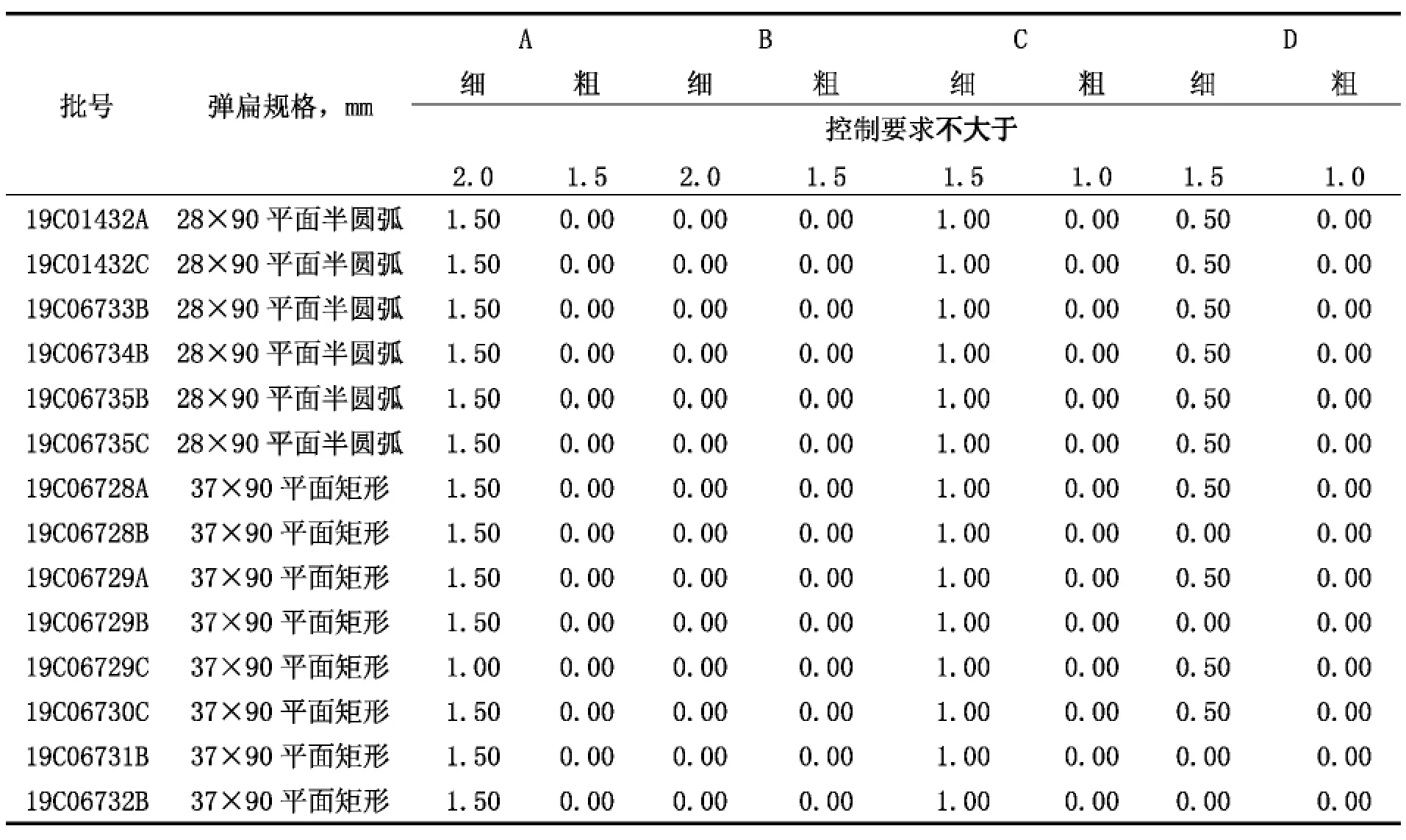

表4 非金属夹杂物检验结果

6 结论

2019年4月八钢公司成功地开发的5个规格50CrMnMoVNb弹簧扁钢,供用户使用并获得好评,已形成批量生产。2019年38×90(mm)、38×100(mm)规格矩形扁钢50CrMnMoVNb用于制作汽车导向梁,销售447t,边际贡献约1560元/t;弹簧扁钢50CrMnMoVNb制作重卡板簧,销售730t,边际贡献1850元/t,取得了显著的经济效益和社会效益。