八钢焦化VOC气体治理新技术的浅析

2019-03-17杜生强

杜生强

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

化工尾气含有异味,气体成分有氨、非甲烷总烃、硫化氢、萘、苯类等,有机物含量高,低温情况下容易结晶凝固。炼焦VOC气体含有苯、酚、甲醛等有机物,除了对人体感官有刺激之外,还会对人体粘膜产生刺激并导致病态,更为严重的是其具有基因毒性和致癌性,而且在自然环境下又难以降解。

随着保要求的日趋严格,VOC已被列入强行治理的行列之中,并且治理方式较为繁多。常用的方法主要有冷凝回收法、吸收法、燃烧法、催化法、吸附法以及引入煤气负压系统法等。八钢公司根据自有装备及厂区布置特点,通过综合考虑,采用了一种简单、安全、可靠、运行成本低的方法来处置VOC尾气。

2 八钢焦化VOC气体治理新工艺

八钢焦化有4座焦炉,焦炭产能220万t,配有2套干熄焦系统、储运系统及1套煤气回收系统。

煤气回收系统主要作用是:来自焦炉约82℃的荒煤气,与焦油和氨水沿吸煤气管道流至气液分离器后,荒煤气由气液分离器上部出来进入并联操作的横管初冷器。横管初冷器上段用32℃循环水将煤气冷却至40~45℃。横管初冷器下段用16℃的制冷水(由制冷站供给)将煤气冷却至21±1℃,由煤气鼓风机压送脱硫工段、洗氨、洗苯工段。洗苯后的净煤气除部分供给本厂焦炉和粗苯管式炉、氨分解加热外,其余送八钢生产用户及民用。而VOC气体就产生于煤气净化过程中的冷凝液塔、罐、槽等装置。

八钢焦化充分利用了八钢的生产特性及装置特性,将VOC气体收集后送入其它功能区块的高温设备内进行焚烧处理,有机物质燃烧可提供热量,而且燃烧后的尾气可通过环保设备进行二次治理,实现达标排放。

2.1 八钢焦化VOC气体排放点

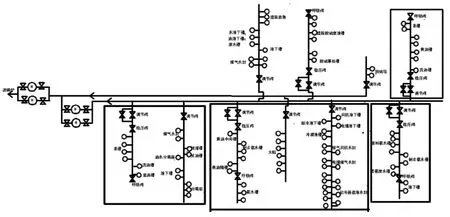

八钢焦化厂VOC排放工序主要包括鼓冷区域、洗涤区域、粗苯区域、提盐区域、油库区域、蒸氨区域,总计84个排放点。主要特点是排放点多、废气中物质组分复杂、机械化氨水澄清槽密封性差,VOC气体收集难度大,收集后的气体成分复杂,且具有氧含量高等特点。排放点如图1所示。

图1 八钢焦化VOC气体排放点

2.2 八钢焦化VOC气体收集方法

VOC气体排放点非常分散,并且鼓冷气体中含有容易冷凝结晶的萘,往往会造成管道堵塞,同时对装有氨水罐、粗苯罐、焦油罐、洗油罐的罐体结构安全性构成威胁,因此可以说VOC尾气治理的难点之一在于气体的有效收集。八钢对VOC气体收集充分结合了现场工艺特点,首先要保证科学、合理及安全,其次是尽可能控制投资。

2.2.1 VOC气体管道架设及布置

按照鼓冷、洗涤、提盐、粗苯、油库、蒸氨6个区域进行模块化设计每个区域设主干管道;在附八路管架上部设置VOC气体收集总管,并将各支路主管与总管相联接;各支管充分利用现有能源介质管架,并进行荷载确认。

2.2.2 工艺设施密封性和安全性要求

对所有塔、罐、槽的密封性进行检查,并进行封堵。脱硫塔所有检修人孔加装玻璃钢。5台机械化氨水澄清槽和1台机械化焦油澄清槽排渣口与大气接通,必须为其配备密闭排渣装置。

每个点的废气出口处加装压力调节阀,每个区域加装压力调节阀(6个),并安装于各个大槽废气管道的起始端。优点是大槽内部压力可以保持较低水平,但是部分废气管道为微负压,可能导致吸入空气;每个大槽需设置1台废气调节阀,阀门数量较多,投资成本大。

2.2.3 系统压力平衡

每个点采用微负压控制,压力为-150Pa~0Pa,并引入化工中控、电脑控制,根据各支管压力情况实时调节,保证整个系统压力平衡。

各废气收集点需加装阀门,在单个系统出现问题后,能及时进行有效切断,便于检修。

对罐、槽进行氮气稳压,当罐、槽由于出料或温度下降,导致槽内压力下降至设定下限时,废气出口压力调节阀逐渐关闭,贮槽处于密闭状态,既不向负压系统呼出废气,也不向槽内注入氮气,当贮槽内压力继续下降至设定下限时,氮气稳压装置开启,向贮槽内注入氮气,使槽内压力保持的设定上限与下限之间。

2.2.4 收集装置的完善

对每个收集点对应的管道加装伴热管进行保温,对每个收集点对应的管道增设蒸汽反吹扫联接阀,引风机电机采用变频调速,连入电脑并根据压力情况自动调节转速。尾气收集管道要有一定倾角,部分汇集管道增设冷凝液排放管,加装废气管道的流量计;苯槽加装氮封装置;槽、焦油槽、洗油槽尾气排出管道上加装阻火器,保证系统安全。

焦化VOC气体收集系统的改进,要求实施严格的施工安装以及现场操作管理,以保证VOC气体被有效的收集。

3 工艺安全性分析及锅炉外排情况

3.1 安全性分析

经过现场考察及充分论证,认为可以将锅炉当作燃烧炉,锅炉燃烧VOC气体的方法简单可靠,投资少。理论分析认为,锅炉消耗风量大,燃烧温度高,可将有机物质充分燃烧、氨类物质充分分解,并且可利用锅炉的原有尾气处理设施,保证锅炉排放气体达标。同时,锅炉风道为负压管道,与VOC气体管道连接后可形成负压,减少风机的电能消耗。八钢4*180t锅炉离焦化最近,直线距离为150m,可以通过管道输送VOC气体。考虑到VOC气体中含有大量有机物质,进行了气体成分及爆炸性能分析,如表1。

表1 VOC气体检测及安全性分析

依据表1数据,按单种气体最大检测浓度核算最大百分浓度,所有数值低于对应爆炸极限的下线值,且混合气体爆炸极限<1。

分析发现,各VOC尾气收集点全部投产后,未达爆炸极限的下限值,焦炉VOC气体浓度是安全的。经过检测,管道内气体流量约为6000Nm3/h,而180t锅炉入口空气流量为6万~10万Nm3/h,混合后稀释倍数为10~16.7倍,稀释后的各气体成分浓度值更低于爆炸下限值,更安全。

3.2 工艺安全保障措施

八钢能源中心4×180t锅炉,燃料为高炉煤气与焦炉煤气的混合煤气,煤气流量约18万m3,废气量约59万m3/台。另有4台空气鼓风机,设有垂直风道,风道入口为负压,风机后为正压,混合煤气在锅炉内部预空气进行燃烧。

(1)VOC气体进入能锅炉是1开2备,而在锅炉正常工况条件下,实施2开1备。VOC气体进入后稀释倍数可达到20~33.4倍,安全性得到提升。

(2)收集VOC气体主管与4×180t锅炉风道采用并联方式连接,并且与每台锅炉用翻板阀、眼镜阀连接,便于锅炉检修,并能保证VOC气体100%输送进入风道。如图2所示。

锅炉燃烧VOC气体对2019年1~12月锅炉排放指标进行了统计,锅炉外排指标见表2。

图2 VOC气体进入锅炉风道

表2 2019年八钢4×180t外排指标 mg/m3

由表2可知,2019年1~12月4×180锅炉外排数据,全部达到特排指标要求。

4 八钢VOC气体治理新工艺的优点

八钢焦化VOC治理技术结合本企业的特点,与常规处理方法相比较,有如下优越性:

(1)较常规工艺方法即酸洗、碱洗的一次性投资明显降低,八钢采用的处理工艺投资总计约900万元,而常规方法约在4500万元;

(2)八钢VOC气体治理新工艺一次性燃烧处理,无其它外排点,并且有机物质替代了一部分锅炉的燃料;

(3)新工艺安全性好。常规方法中,一部分气体回收后送入负压煤气管道,存在回收时氧含量超标,影响煤气管网安全且存在电捕跳电及爆炸的风险;

(4)新工艺设备少。关键设备是小型风机、调节阀、呼吸阀等,因此故障率将明显降低,维修费用大幅度降低。

5 结束语

八钢VOC气体治理新工艺中锅炉充当了燃烧炉,VOC气体为锅炉提供燃料;同时VOC气体中的有机物质燃烧生成的二氧化碳及水提供了热量。最主要的是实施过程中依靠已有设备,投资省、占地少、工艺简单、安全可靠、无二次污染、可操作性强,在国内属首套。经过半年的使用,装置稳定,满足环保要求。

此工艺突破了常规化工VOC气体的治理方式,治理VOC气体简单化,不但节省占地与投资,而且安全可靠,实用性强,可在行业内推广应用。