锂离子电池热管理和安全性研究*

2019-03-14曹文炅王亦伟岑继文赵春荣蒋方明

董 缇 ,彭 鹏 ,曹文炅 ,王亦伟 ,岑继文 ,郭 剑 ,赵春荣 ,蒋方明 †

(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4.中国科学院大学,北京 100049)

0 引 言

2016年全球石油消耗近5亿桶,其中约67%用于交通运输[1],化石燃料过度使用引起的能源危机、环境污染和气候变化等问题已备受各界关注。具有突出环保效益的电动汽车是传统内燃机驱动汽车的强有力替代品,美国率先通过提供25亿美元的资金和相关赠款来促进电动汽车产业的发展[2];中国的电动汽车行业正蓬勃发展,2015年的年销售量和累计销售量均已超过美国,预计到2020年,中国的电动汽车销售量累积将达到500万辆[3]。

锂离子电池因其高能量/功率密度、低自放电率、长寿命等优点被认为是电动汽车储能系统和储能电站的首选。然而,热影响导致的锂离子电池性能退化和安全问题阻碍其进一步推广应用。锂离子电池的最佳工作温度为20~35℃,电池热管理系统(battery thermal management system,BTMS)要保证电堆在冷环境下迅速加热而过热时高效冷却;同时,电堆中电池间的温度应保持良好的一致性[4]。过高和过低的电池温度都会降低电池寿命,影响电池的安全性,甚至造成永久性的损坏;在30~40℃范围内,电池温度每升高1℃,预期寿命将减少两个月,电池的出力、安全性等均会受到影响[5]。发展先进的电池热管理系统能有效解决或抑制因温度引发的如电池容量损失[6]、热失控[7]、火灾爆炸[8]等问题。

国内外电动汽车和储能电站起火、爆炸事故频发[9],表明电池热及安全管理技术仍然不完善。本文从锂离子电池产热基本理论出发,总结了电池热管理相关计算模型和热管理策略,分析了电池安全性研究的主要工作,为下一步的研究及技术开发提供思路。

1 锂离子电池热行为

BTMS的要求是根据电池发热机理,合理设计电池组/包结构,选择合适的热管理技术方案,合理设计热管理策略,保证电池模组内各单体电池工作在适宜温度范围内的同时维持电池模组内的温度一致性。因此,探究锂离子电池的发热机理、开发和合理运用热模型是研发先进BTMS的前提。

1.1 锂离子电池模型

1985年,加州大学伯克利分校的BERNARDI等[10]通过求解电池系统的能量守恒方程,指出电池放电时总化学能量除了转化为电能输出以外,其余部分以热能形式散失,并指出电池生热主要分为电化学反应热、内部阻抗热、由离子浓度梯度引起的混合热和由相变反应引起的相变热。1997年,RAO和NEWMAN[11]在BERNARDI等[10]的工作基础上,对锂离子电池的能量平衡方程和生热速率进行了分析,指出电池生热主要由可逆熵热和不可逆热组成,即混合热和相变热可忽略,并探究了过电势特性曲线对生热的影响和电池各组分生热等。由此,锂离子电池的生热理论基本形成。此后二十年,学者们做了更多的测试和研究,代表性的工作有:2001年,SATO等[12]对钴酸锂电池的生热特性进行了热力学分析,将电池生热划分为反应热、极化热和焦耳热,定量分析了各部分的数值大小;2009年,WILLIFORD等[13]指出正负极材料的熵变特性对电池生热的影响。以上研究均是针对电池发热机理的探索,欲对电池生热过程进行细致分析,则需借助数值模型。根据电池生成热的计算方法,电池模型划分为单纯的热模型、电热耦合模型(electrical-thermal,ET)、电化学-热耦合模型(electrochemical-thermal,ECT)。

热模型一般假设电池材料均一[14],可用于解释电池热量生成、积累、传导和对流;因电解质流动性有限,计算时通常忽略电池内部的对流传热。1986年,CHO等[15]对电池集总处理,通过实验测定电池外壁温度估算了生热速率;1991年,CHO和CHEE[16]考虑到电池内部的复杂结构,优化模型后预测了电池内部温度分布。后来,更多的研究者探讨了电池在各类工况下的热行为。

ET模型在热模型的基础上耦合考虑电传输及分配过程,将电池等效为由若干电阻、电容、电感和电源等组成的等效电路[17]。电流和输出电压可用于计算电池的生热,依据电池的生热和换热条件,可通过热模型预测电池的温度,能更准确地预测电池的热行为。

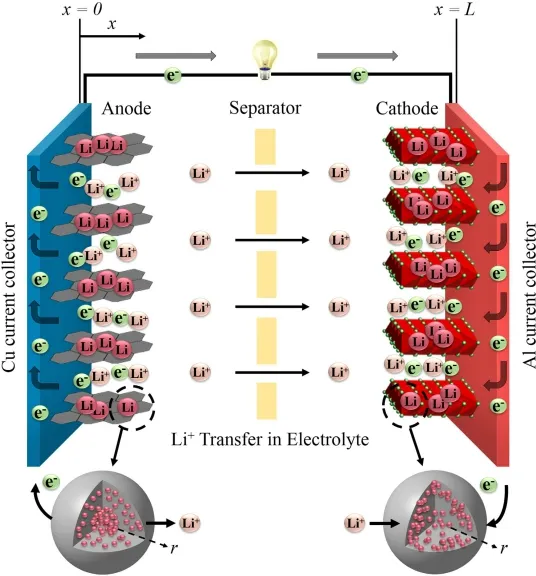

图1 锂离子电池单层电芯物理模型Fig.1 Physical model of the Li-ion single cell

ECT模型考虑了电芯内部的电极反应、离子传输、固相扩散、电荷传递以及热能守恒,能够反映电池内部详细的电化学反应过程,对于分析/理解电池内多场耦合传输过程意义重大。图1所示为锂离子电池宏观多场模型与固体活性物颗粒内锂扩散的微观子模型的示意图。1993年,DOYLE等[18]在电化学模型中考虑多孔电极、活性颗粒、浓溶液理论等,提出了伪二维(pseudo two dimensions,P2D)模型;2000年,GU等[19]系统阐述了电化学-热耦合模型的建模,推动了学界对锂离子电池内部机理的深入理解。近年来,为解决电池尺寸放大带来的温度和集流体上电势分布不均的问题,KIM 等[20-21]在ECT模型基础上,又发展了结合活性颗粒模型、电极模型和电池模型的多尺度多维(multi scales multi dimensions,MSMD)模型,以及电芯层面Single potential-pair continuum(SPPC)模型和Wound potential-pair continuum(WPPC)模型。

1.2 模型的应用

电池热模型只考虑能量方程(即热累积、生热和散热),计算量较小,可用于模拟和预测电池模组或电堆的热行为,如恒流放电和动态功率工况下的热行为[22]及不同形状电池各种工况和散热速率下电池热行为[23]等;也可用于电池单体、模块和热管理系统的设计优化。

ET模型相比热模型额外考虑了电的分配和电热耦合,因此,其预测性更为精确,但增加了计算负荷。ET模型可用于研究阻抗对电池性能的影响,如电解液阻值对电池能量密度的影响[24]、极化内阻和输运电流密度之间的关系等[25]。近年来,有学者将等效电路模型和集总参数热模型、电势分布模型结合,估算了电池荷电状态、端电压和温度等参数[26-27]。

与热模型和ET模型相比,ECT模型因考虑了电池的电化学过程和实际的电荷输运过程,计算量更大,多用于研究或揭示相关机理和做更精细的量化分析,例如电池充放电过程电化学和热性能分析[28],研究电池容量衰减和锂沉积机理[5,29],研究运行参数或物性参数对电池性能的影响[28-29],研究电池结构对电池性能的影响[30-32]。

2 锂离子电池热管理策略

根据散热工质的不同,锂离子电池热管理系统可分为空冷[33]、液冷[34]、相变材料散热[35]以及热管散热[36]等。

2.1 空冷

空冷利用自然风或风机,配合汽车自带的散热器为电池降温,系统结构简单、便于维护。2000年和 2001年,Honda Insight,Toyota Primus和 Toyota Highlander均推出了将强制空冷技术用于镍氢电池包冷却的混合动力汽车[17],每种电池包均用其特有的模组排布来降低温度的不均匀;在Toyota Primus的测试中发现,不同的风机转速和环境温度下,模组内的温度差异在4~8.3℃之间。由此可见,对于比镍氢电池能量密度更大、安全要求更严苛的锂离子电池堆,空冷难以保证良好的温度一致性。

目前,空冷系统的研究工作主要集中在两个方面:(1)冷却结构和系统的设计优化。例如:对空冷结构进行优化[33,37],包括空冷通道宽度、进气速度、单侧进气和非均匀空冷通道等;对大容量方形电池组空冷系统进行设计[38],包括改变电堆结构、电堆底部布置通道来增加导热接触面积、电堆顶部自然对流、底部气体通道用双“U”型代替双“I”型等。(2)关于空冷系统的整体评价参数或指标的研究。例如,用电堆紧凑程度(冷却通道体积除以电池组体积)和冷却效率指数(冷却空气带走的热量除以所消耗泵功)来判定系统设计的优劣[39]。

2.2 液冷

对于大规模电池组的高倍率充放电过程,以空气为介质的自然或强制对流的冷却能力已经不能满足电池组的热管理需求[39]。与空气相比,液体有更大的热导率、更薄的边界层和更大的热容。因此,冷却速度较快的液冷,对降低电堆局部最高温度、提升电池组内温度均一性效果显著,但液冷系统结构复杂、能耗较大、对密封要求高。

BTMS采用的液冷方式主要有三种[40]:(1)用载有冷流体的分散扁管或套管环绕、接触模组中的每节电池,为电池组降温;(2)将电池模组直接浸没在不导电的流体中(如硅基类或矿物油)冷却;(3)将电池模组置于冷板之间进行冷却。目前这三种方式已有实际应用,2003年,TESLA提出采用载有冷却液(水和乙二醇以1∶1混合)的波浪形扁管对电池组内每节圆柱形电池进行冷却[41],用于Model S跑车的热管理系统;浸没式冷却则是对电池所有面进行冷却,有助于提高温度一致性,已在超级计算系统的服务器上有应用[42],但因短路、电化学腐蚀等安全问题,目前还未用于电动汽车的BTMS;2011年,JARRET等[43]提出采用附带微通道的冷板来冷却电池组,这种方法已成功用在Chevrolet Volt汽车的热管理系统中[44]。因冷板平整的外形特点,冷板冷却方法尤其适合方形或软包电池。

有别于微通道扁管液冷策略,汽车热管理系统(vehicle thermal management system,VTMS)还可考虑利用车载空调系统直接为电池组冷却。奔驰S400混合动力汽车已经采用制冷系统来冷却蓄电池组[45]。但对于纯电动车而言,车体自身的冷需求和电池组冷需求的调控平衡、复杂系统的设计运行及冬季电池组预热等问题仍然是冷媒直接冷却技术的难点。

2.3 相变材料散热

相变材料(phase change material,PCM)散热是一种被动的热管理方式,原理是选取合适熔点的相变材料,利用其相变潜热吸收或补充电池的热量或冷量。2000年,AL-HALLAJ和SELMAN[46]首次将相变材料应用于电池的热管理系统中,PCM延缓了电池在冷环境中温度上升,也能在高温环境中保持电池温度低于周围环境温度,节省了电池在大多数工作时间内主动式加热或冷却的耗能。然而,PCM用于电堆散热时,热导率较小且很难将其大量放置在有限空间内,换热量有限,易造成电池组内较大的温度差异[17]。因此,PCM须和其他冷却方式结合才能用于电池热管理。

目前,为解决PCM较大蓄热能力和低热导率之间的矛盾,研究人员提出了一些解决办法,包括嵌入金属基材料[47-48]、浸渍多孔介质[49-50]和与翅片结构结合搭建潜热储能系统[51-52]。

2.4 热管散热

热管因其结构紧凑、高热导率和双向传热的优良特性,适合应用在产热量大、换热面积有限的场合。2001年,SWANEPOEL[53]首次提出将脉动热管和空冷系统结合用于铅酸电池的热管理系统中,模拟和实验结果表明,一个设计良好的脉动热管系统采用液氨作为工质并保证热管直径小于2.5 mm;2014年,TRAN等[54]探索了平板热管应用于混合动力汽车锂离子电池模组的情况,发现冷凝段的冷却方式对换热过程影响很大,冷凝段以自然对流换热时不能使电池温度维持在适宜的范围内;因此,热管作为一种高效的换热元件用于BTMS中时,研发冷凝段的适配冷却系统十分必要。

将相变材料及热管应用在锂离子电池热管理系统中时,由于其成本较高且增加了额外体积(质量)而降低了电池组的能量密度,因此,现有电动汽车热管理系统较少采用相变材料及热管进行散热。

3 锂离子电池安全性研究

锂离子电池出现安全问题的根源在于电池内存储电能的非正常释放和(或)一系列潜在放热反应因电池升温而触发。诱发电池安全性事故的因素因电池材料、结构等不同而略有差别,但大致可归为两类:一是电池自身原因(如电池本身存在瑕疵或设计缺陷);二是突发事件或滥用工况。一般来说,可以从以下两个方面来改善锂离子电池的安全性:一是从电池材料本身着手,改善电极材料(包括电解液)的热稳定性或采用热稳定更好的电极材料;二是从电池的设计和制备、运行和管理着手,通过电池制备过程的高质化控制、电池散热结构或方案的优化设计以及电池热控制或管理方案的合理定制,抑制或避免热失控的发生。基于此认识,国内外学者针对锂离子电池的安全性开展了大量实验和数值模型研究。

实验研究主要包括定量表征电池各种材料热稳定性[55]以及定性观察电池各种滥用过程的热行为[56-60]。

对于揭示电池滥用过程热行为背后隐含的基础物理-化学机制,数值模型相对于实验研究可能更为有效,科研人员对锂离子电池的短路[55-57]、针刺[58]、过充过放[59-60]、烤箱[60]等滥用过程开展了数值模拟研究工作。

4 研究室工作进展

4.1 锂离子电池多尺度模型开发

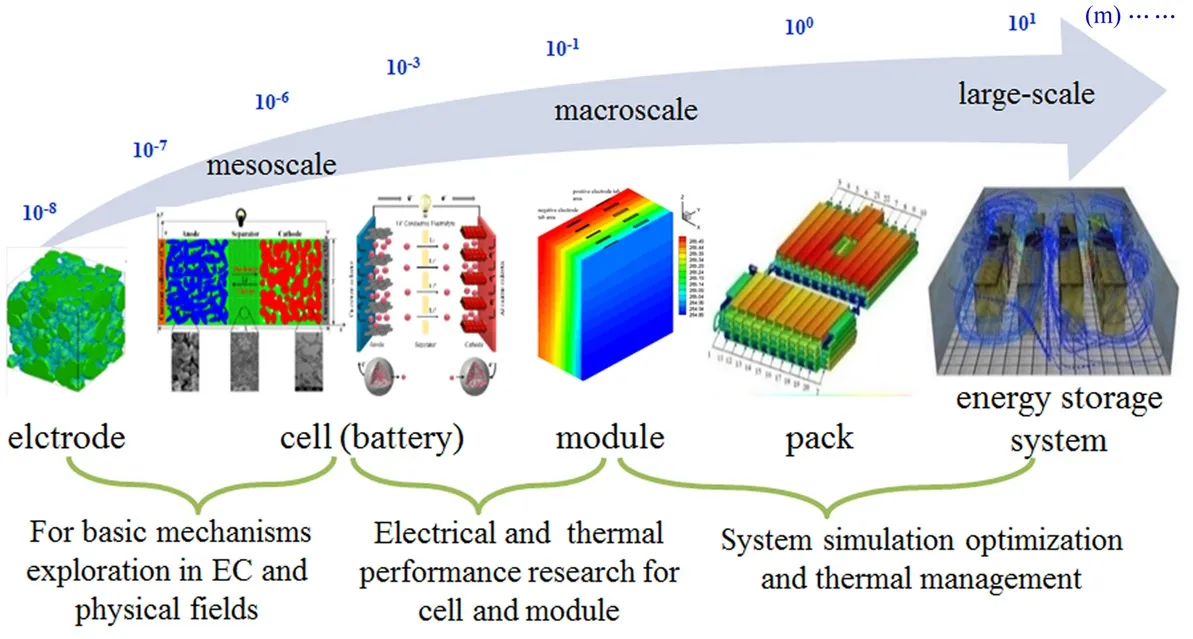

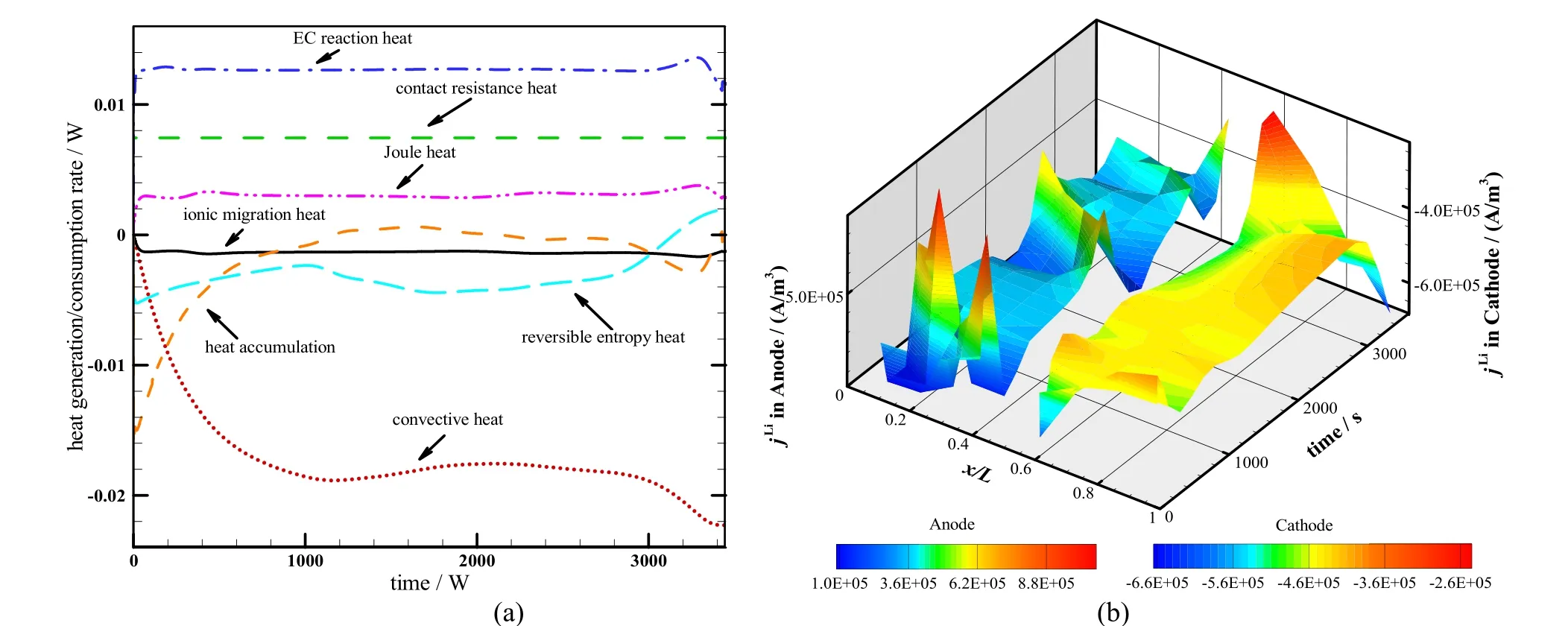

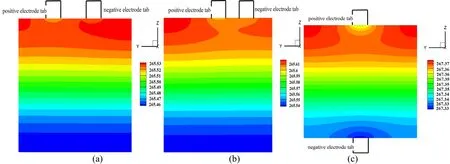

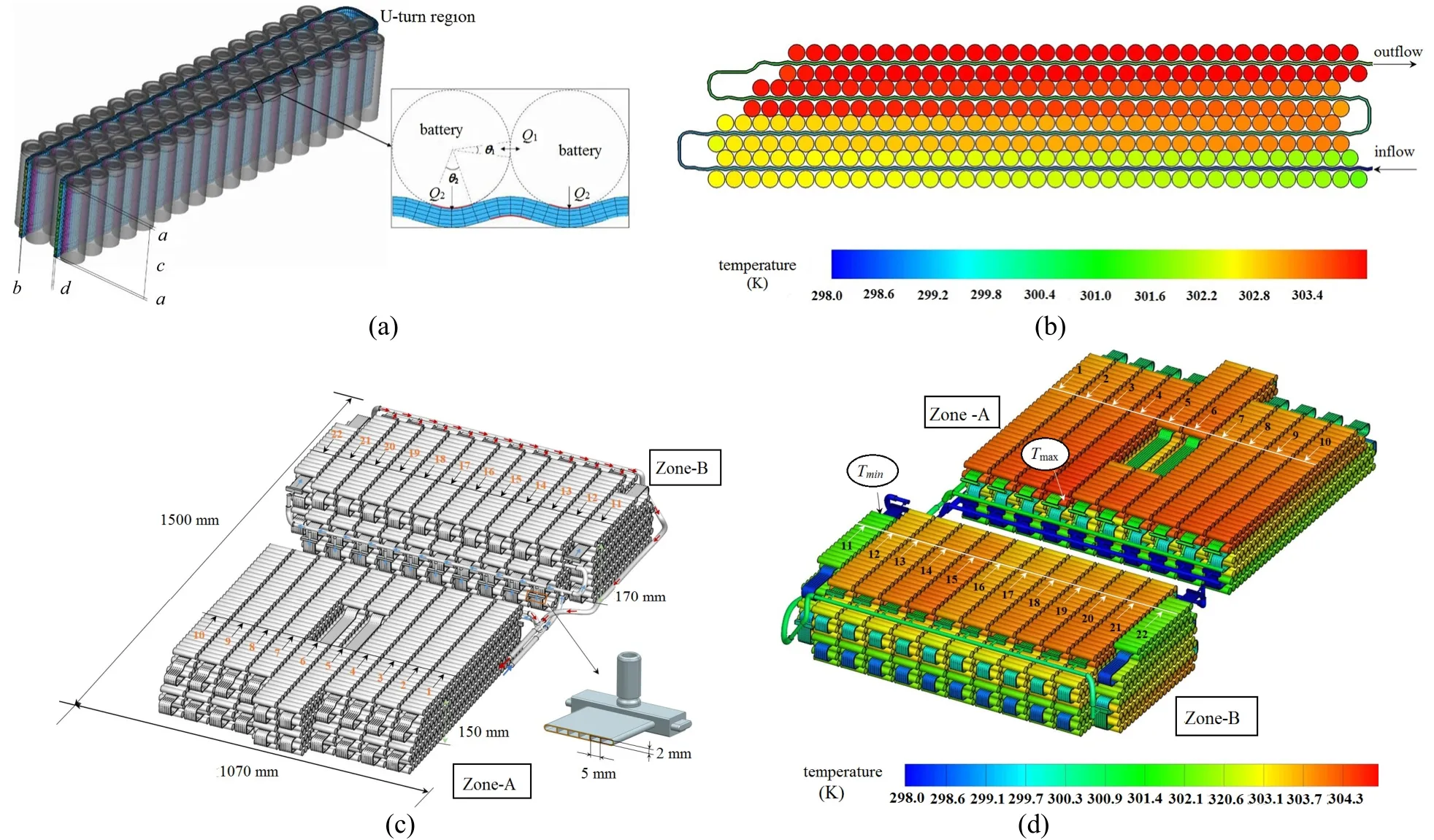

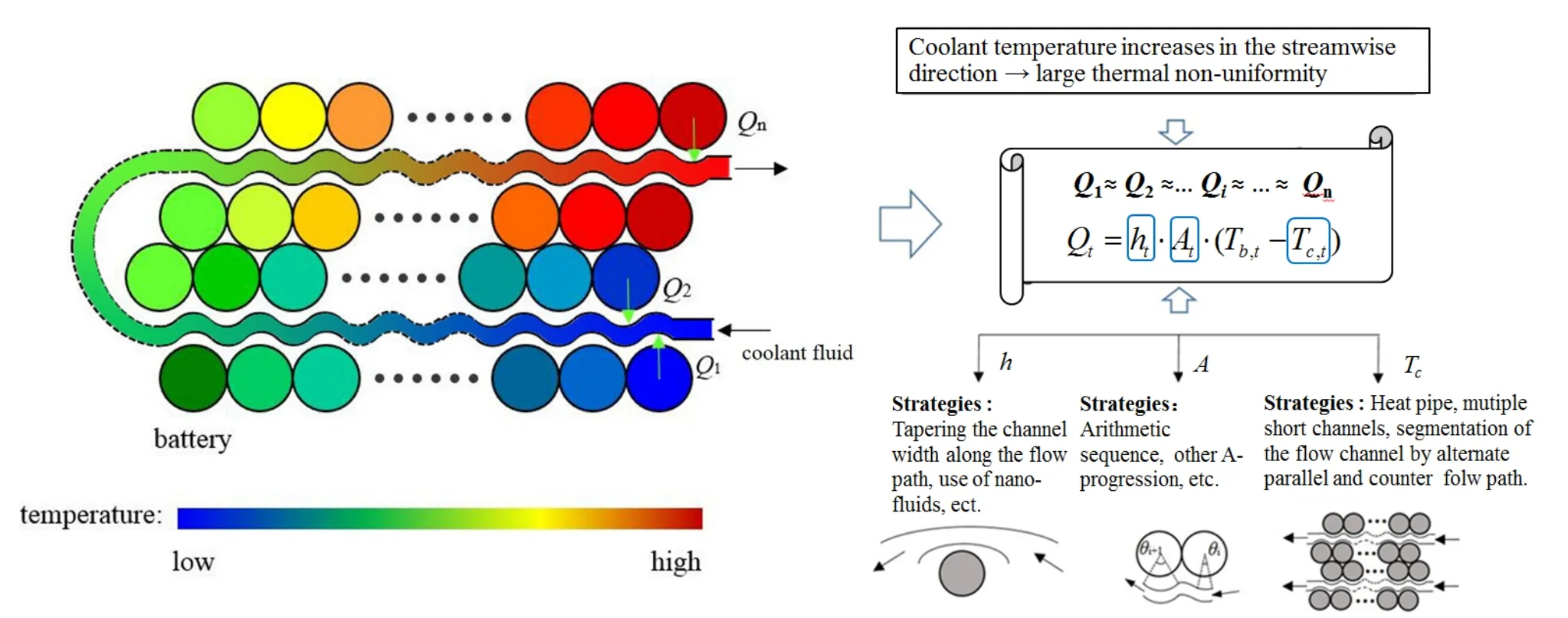

本研究室开发了锂离子电池介观微孔-电极/电芯-电池模块-电堆-电池系统的多尺度数值仿真软件,对其多方面的研究和应用进行了探索,如图2所示。目前已开展的研究工作主要包括:(1)电池微结构的重建和仿真[61];(2)单层电芯和单体电池热行为及电化学行为的定性、定量研究[62-63],如图3所示;(3)单体电池的结构优化[64-65],如图4所示;(4)锂离子电池性能极限研究[63,66];(5)电池模组和电堆的热行为分析及优化[67-71]。建立包含71节18650型锂离子电池模组和整车(5664节)18650型锂离子电池堆的微通道液冷热模型,如图5所示;对模组间流动分配进行了优化,提出了改善电池温度一致性的策略和方法[68-71],如图6所示。

图2 锂离子电池多尺度研究和应用Fig.2 Multi-scale research and application of Li-ion battery

图3 单层磷酸铁锂电芯1 C放电过程的热分析(a)和输运电流密度分布(b)[62]Fig.3 Thermal analyses (a) and transfer current density distribution (b) of LiFePO4 single cell during 1 C discharge

图4 极耳布置对电池温度场的影响:(a)同侧(均匀分布);(b)同侧(偏向一边);(c)两侧[65]Fig.4 The influence of tab arrangements on temperature distribution of battery: (a) tabs on the same side (uniform distribution);(b)tabs on the same side (lop-sided);(c) tabs on two opposite sides

图5 电池模组的物理模型(a)和1 C放电结束时的温度分布(b);电堆的物理模型(c)和 1 C放电结束时的温度分布(d)[68,70]Fig.5 Physical structure (a) and temperature distribution at the ending time of 1 C discharge (b) of the LIB module;physical structure (c) and temperature distribution at the ending time of 1 C discharge (d) of the LIB pack

图6 提高电池模组内热一致性的策略[69]Fig.6 General strategies for improving the thermal uniformity inside LIB modules

4.2 锂离子电池组微通道液冷-预热-保温一体化热管理系统研发

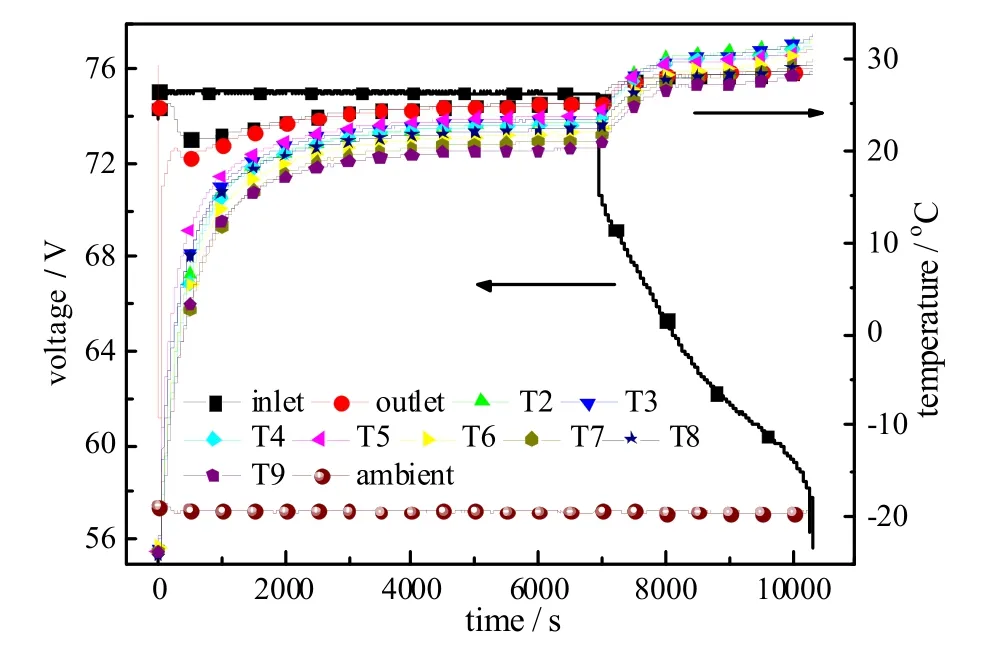

电动汽车动力锂离子电池组及系统结构复杂,实际运行环境复杂多变,有时需要散热冷却、有时需要预热/保温。本研究室研发了集散热和预热/保温功能为一体的先进热管理系统,满足不同环境及工况下电动汽车的高效安全运行。该系统可以保证电池组在-20℃环境条件下成功启动;在-20~+40℃环境条件下,电池组工作温度处于最佳温度范围,单体电池间温差约为2℃。我们使用铝制微通道换热的方式,对180节18650型NCA电池组成的模组在-20℃环境温度下的预热和放电过程进行了实验研究,冷却液流量为100 L/h,图7是系统测试结果。

图7 低温环境下(-20℃)电池组预热及1 C放电过程的电热行为Fig.7 Thermal-electrical behaviors of LIB module being preheated from -20oCand discharged with 1 C-rate

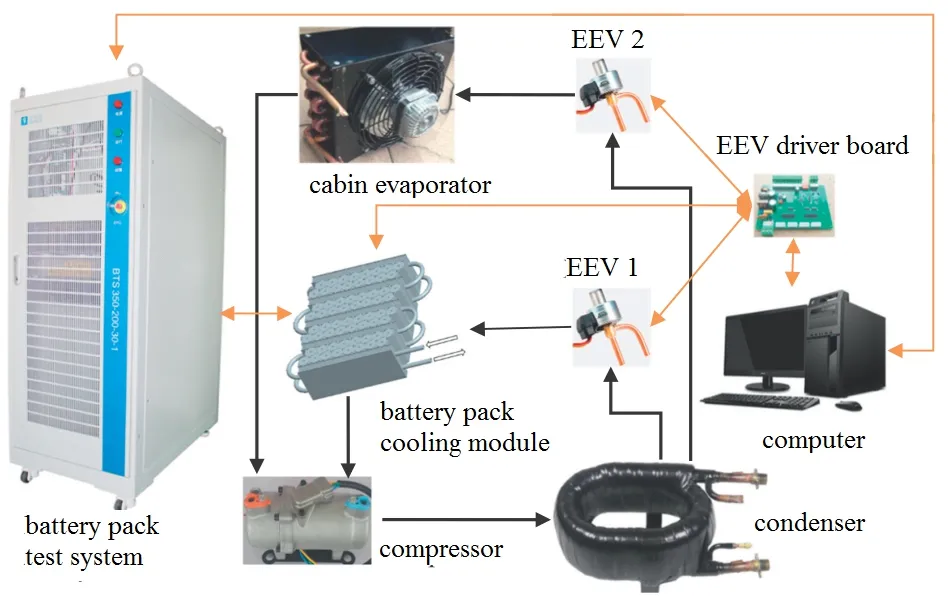

4.3 汽车空调冷媒直接冷却锂离子电池组热管理系统

电动汽车热管理系统液冷方案一般采用冷却液对电池组进行冷却,冷却液再与空调系统制冷剂进行换热获得冷源。本研究室研发了一种基于汽车空调冷媒直接冷却的电池组热管理系统并搭建了系统实验平台[71],如图8所示。汽车空调系统的制冷剂直接进入电池组内部进行换热冷却,避免了传统冷却液需与冷媒换热产生的二次换热损失,同时减少空调制冷剂与冷却液的热交换器。采用空调冷媒直接冷却的热管理系统在1.5 C持续放电过程中能将电池组温度控制在40℃以内,单体电池间温差小于2℃;实际路况测试时单体电池间温差小于1.5℃[71]。

图8 汽车空调冷媒冷却BTMS试验系统示意图[71]Fig.8 Experimental system of using the vehicle air condition in BTMS

4.4 锂离子电池安全性

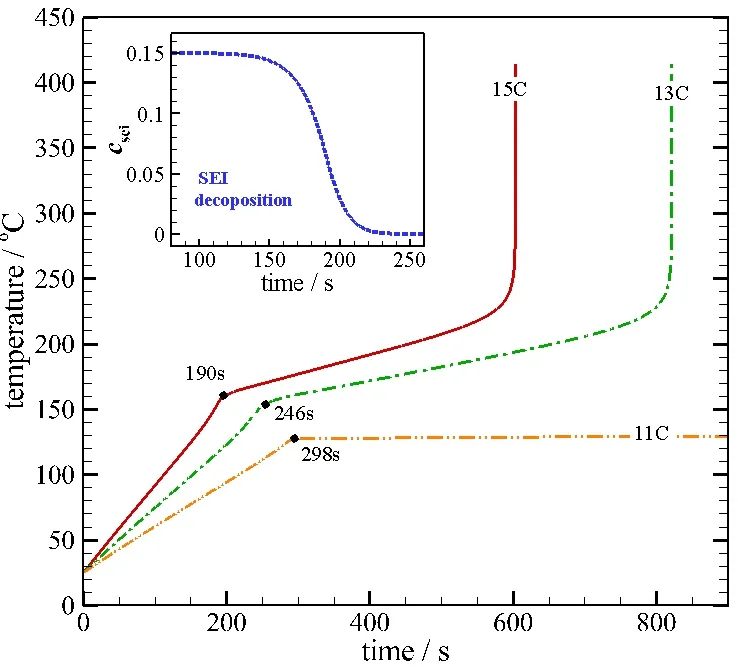

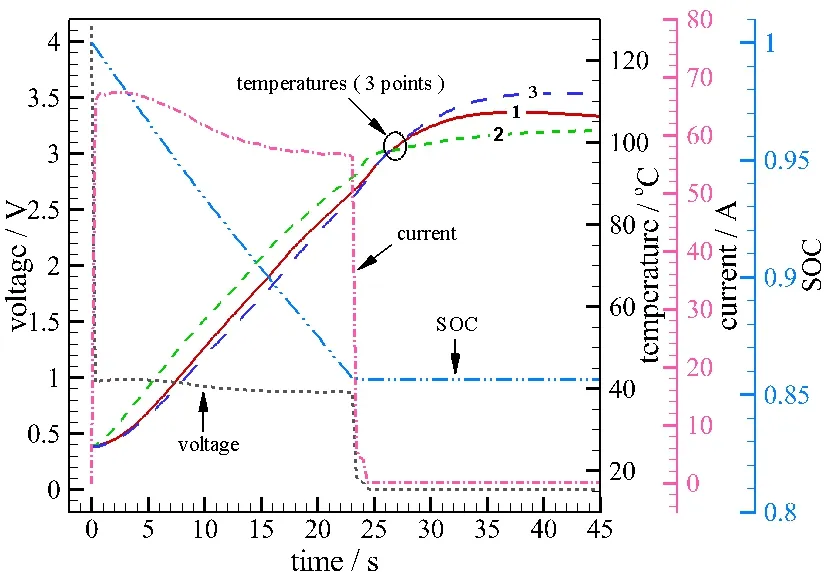

在锂离子电池安全性研究方面,本研究室主要开展了如下工作:(1)开发了锂离子电池烤箱热滥用模型,研究了电池在不同烤箱温度下的热行为[65,72];比较和分析了锂离子电池不同正极材料安全性和稳定性[62];(2)开发了锂离子电池热滥用与ECT的耦合模型,探索了大倍率充放电过程及过充保护失效时电池的热行为[63],如图9所示;(3)搭建了锂离子电池外短路测试平台,研究了电池在不同条件下(外电阻,荷电状态,环境温度)发生外短路故障时的电热行为,如图10所示;并根据外表面温度实时预估了电池中心温度[73]。

图9 LiNixCoyMnzO2锂离子电池大倍率放电过程温度演化[63]Fig.9 Temperature evolution of LiNixCoyMnzO2battery discharged with very high C-rate

图10 典型的锂离子电池外短路过程的电热行为[73]Fig.10 Typical electrical-thermal behaviors of LIB suffered ESC fault

5 总结与展望

综上所述,锂离子电池热模型不断发展,从集总参数模型到三维模型,从普通生热模型到热滥用模型,从单体模型到整车模型;锂离子电池热模型在指导电池单体及电池组设计、电池组热管理系统设计及安全性研究等方面起到了重要的作用;此外,为了保障锂离子电池高效、长寿命以及安全可靠地使用,学者们对锂离子电池热管理和安全性也已经开展了大量的研究工作,取得了一定的进展。随着锂离子电池能量/功率密度及容量、退役规模的不断增加,未来锂离子电池热管理和安全性的研究工作可以从以下三个方向开展。

(1)2017年7月,国家发布了三项电动汽车用动力电池的标准,分别针对车用电池规格尺寸、编码规则和回收利用余能检测,覆盖了动力电池的全生命周期,即电池的设计生产、一次使用和梯次利用与再退役三个阶段。从单体电池、成组模块、系统总成到整车使用环境,从电池生产到后续梯次利用与再退役,对锂离子电池全生命周期及不同应用场景下电池寿命评估及安全性能演变进行系统地分析研究是其热管理和安全性的一个重要研究方向。

(2)近年来,我国电动汽车保有量快速攀升,按照动力电池使用寿命3~5年计算,预计2020年动力电池退役规模将突破21 GW·h[74],通过梯次利用技术提高动力电池整体可用率,解决不同类型、规格、状态退役电池的规模化再利用问题,既是动力电池产业链的空白,也为针对退役电池的热和安全管理技术开发带来新的挑战。现有的热管理系统基于新电池研发,未考虑退役动力电池内阻大、易失效及一致性差等特点,也缺乏针对老化电池热失控成因机理、热安全管控技术的系统性研究,基于多尺度多场耦合数值仿真、以高效率电均衡及热管理、多层级安全交叉防护为特征的电热安全综合管理系统研发设计是实现退役动力电池规模化应用的关键。

(3)电动汽车的快速发展,给汽车整车热管理系统的研究及设计开发提出了新的挑战。汽车的整车热管理是从整车的角度、系统地设计传(换)热介质流场以及换热过程所涉及的各子系统,是汽车运行高效、乘坐安全舒适的必要保障。传统汽车的整车热管理主要是发动机舱的温度控制和驾驶室的温湿度调节,以优化车辆的燃油经济性及排放性能。因动力系统的改变,电动汽车与传统汽车热管理系统具有本质的差异。电动汽车的整车热管理系统需要更多关注动力电池的安全性、紧凑性,以及整车的综合能效和各种限功率的极端环境和运行工况。将动力电池组热管理、驱动电动机及控制器等的热控制以及车内环境热管理进行多系统设计集成、制造集成和控制集成是未来电动汽车整车综合热管理系统研发的关键。