冀东油田中斜度定向井防偏磨技术优化研究

2019-03-14王亚辉刘道杰殷彩霞刘晓旭詹婷婷

王亚辉,刘道杰,殷彩霞,刘晓旭,詹婷婷,黄 梅

(1.中国石油冀东油田分公司钻采工艺研究院,河北唐山 063004;2.中国石油冀东油田分公司陆上油田作业区,河北唐山 063004)

冀东油田受地面虾池鱼池分布影响,中深层油井多数都有不同程度的井斜角(5°~45°),油井举升方式主要以有杆泵为主。受油田开发时间增长、深抽作业增加及含水率升高等因素的影响,有杆泵杆管偏磨已成为制约油井长期稳定生产的主要因素之一[1-2]。2011年至2016年,冀东油田中深层检泵230井次,磨损严重导致油管漏和断脱检泵147井次,占检泵井次的63.9%,解决杆管偏磨问题已成为延长油井检泵周期的首要任务。目前,杆管偏磨技术的研究主要是使用各种扶正器减小抽油杆柱与油管之间的摩擦力,但是却忽视了冲次、沉没度、含水率等因素对偏磨的影响,偏磨问题始终没有得到有效控制[3]。本文通过分析影响杆管偏磨的井斜角、冲次、沉没度、含水率等主要影响因素,计算导致杆管偏磨严重的界限值,根据影响因素制定防偏磨对策,现场偏磨治理效果明显。

1 冀东油田中深层油井偏磨现状

冀东油田陆上中深层油藏埋藏深(2 600 ~3 200 m),油井井斜主要为5°~45°,平均井斜28.9°,油井最大井斜不大于30°的油井占总井数的84%,80%的油井井身结构为五段制,油井沉没度为426 m,综合含水为80.8%,油井工作制度冲程平均为5.1 m,冲次为3次/min,主要应用的防偏磨技术为斜井杆+抗弯防磨器+扶正器+抗磨接箍。偏磨位置主要发生在稳斜段、造斜段、造斜段上部直井段、泵上,偏磨形貌主要是抽油杆接箍偏磨,严重的可将抽油杆母扣全部磨掉或将公扣磨平;油管偏磨表现为内壁被磨出一条平行于轴心的凹槽,甚至被磨出一条裂缝。

2 油井偏磨影响因素分析

2.1 井斜角大小影响因素分析

抽油杆在井筒上下运行中受井斜角和狗腿度的影响[4],与油管接触会产生一个水平分力,即摩擦正压力,使杆管之间发生磨损,形成偏磨。随着井斜角的增大,水平分力也增大,造成抽油杆与油管的正压力增大,偏磨严重。但是,当井斜小于5°时,杆管偏磨影响很小[5]。

统计2011年至2016年冀东油田中深层抽油杆断脱、油管漏等问题井,井斜角小于10°时,偏磨导致抽油杆断脱、油管漏为13井次,占7.7%;井斜角在10°~20°时,抽油杆断脱、油管漏的井次为63井次,占37.5%;井斜角大于20°时,抽油杆断脱、油管漏为92井次,占54.8%。因此,结合矿场应用,油井井斜大于10°时,杆管偏磨须引起重视。

2.2 冲程冲次影响因素分析

抽油杆在下行过程中,“中和点”下部抽油杆的重力无法抵消所受阻力则易发生弯曲[6],抽油杆接箍以一定的角度与油管在某一点开始产生刮削作用,从而发生偏磨。主要影响因素是抽油杆的运行速度,也就是说冲次越高,磨损时抽油杆相对运动速度越大,下行阻力也就越大,弯曲越严重,产生的刮削磨损也越严重。

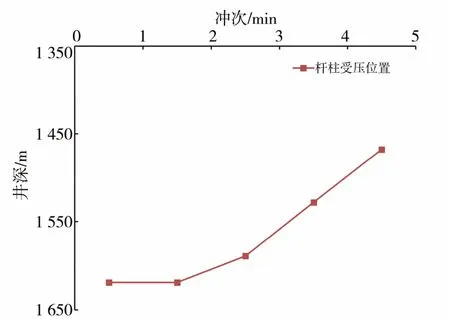

分析中深层油井杆柱中和点位置随冲次变化曲线(图1),当冲次超过3次/min时,随着冲次的增加,下部杆柱受压位置迅速上升,冲次由2次/min增加到5次/min,杆柱受压位置从1 619 m上升到1 468 m,中性点位置上升了151 m,延长了抽油杆在下冲程中弯曲变形长度,加剧了杆管的偏磨。因此,为减少杆管偏磨程度,在保证油井产量的基础上,冲次需要控制在2次/min左右。

图1 中深层油井杆柱中和点位置随冲次变化

2.3 沉没度影响因素分析

沉没度较高。上冲程时,固定阀打开,造成泵内吸入压力增大,那么抽油杆受到向上的顶力越大,导致抽油杆弯曲越严重[7],造成杆、管偏磨加剧;下冲程时,固定阀关闭,沉没度对杆弯曲没有影响,但由于固定阀关闭,此时沉没度对油管下部产生向上的顶力,使油管易弯曲,造成杆管偏磨。

沉没度较低。一方面造成油井沉没压力与流压低,易导致杆管、抽油泵结蜡严重,使抽油杆下行阻力增大并产生弯曲,造成杆管偏磨[8];另一方面,可造成供液不足,产生液击,引起杆柱振动,加剧了杆柱的下行弯曲,杆管偏磨加剧。

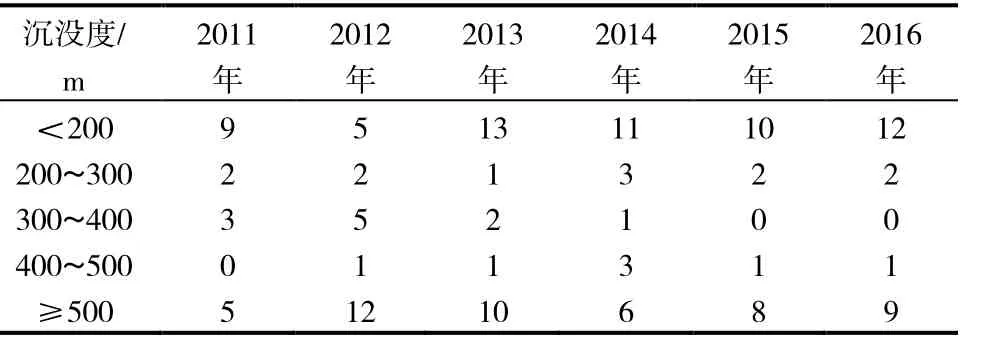

矿场应用表明,冀东油田中深层油井沉没度小于200 m或者大于500 m时,抽油机井杆管偏磨就会加重(表1)。为了减轻杆管偏磨,抽油机井的沉没度应保持在200 ~500 m。

表1 中深层沉没度影响检泵井次统计 井次

2.4 含水对偏磨影响因素分析

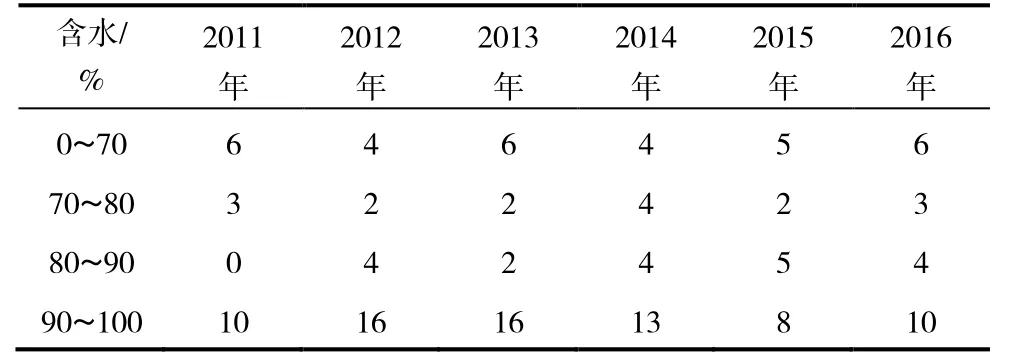

在理想状态下,当产出液含水大于74.02%时,产出液由油相转为水相。因此,产出液含水率低时[9],杆管处于“油包水”状态,动摩擦因数较小,磨损较轻;产出液含水高时,杆管处于“水包油”状态,动摩擦因数大大增加,加快了杆管磨损。结合实际生产情况(表2),中深层油井含水大于90%,杆管偏磨更严重。

表2 冀东中深层含水率影响检泵井次统计 井次

3 防偏磨技术优化研究

冀东油田中深层油井目前应用的防偏磨技术主要有斜井杆、扶正器和耐磨内衬油管。为减缓偏磨的影响,通过优化杆柱组合、合理选用防偏磨工具、优化设计生产参数,笔者对目前应用的防偏磨技术进行了完善。

3.1 杆柱优化组合

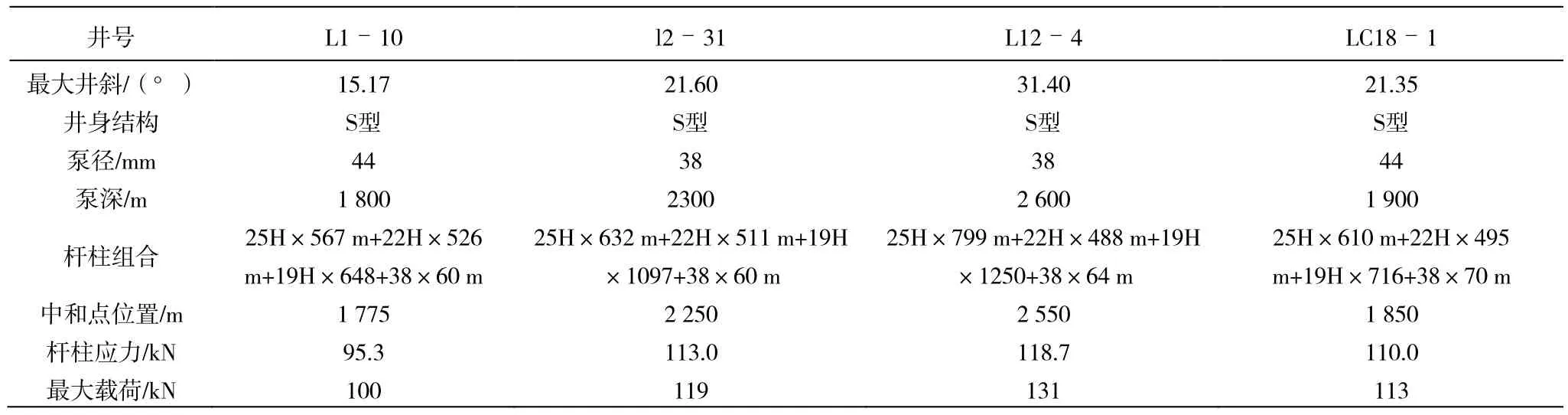

根据冀东油田中深层典型井井斜、泵径、泵深,合理使用加重杆,改善杆柱的受力结构,可有效地减少抽油杆下行阻力,将上部抽油杆拉直(表3);还可以利用其抗压临界载荷大、不易弯曲的特点,使杆柱中和点下移(合理下移至加重杆内),避免下部抽油杆受压弯曲导致杆管偏磨[10-12]。

3.2 合理使用防偏磨工具

(1)重视油井井斜角大于10°的油井杆管偏磨治理。优化斜井杆应用长度,在造斜段始末位置上下各多加100 m斜井杆;稳斜段使用每根抽油杆加一个抽油杆扶正器,在能够保证防偏磨的同时,尽量使用较小直径的扶正工具;为了防止油管弯曲使抽油杆发生偏磨,泵上采用双向保护接箍。

表3 中深层典型井杆柱组合优化设计

(2)选井优化耐磨衬里油管。耐磨衬里油管由碳纤维与超高分子聚乙烯复合而成,将衬里用热涨工艺附着在油管内壁制成复合油管。衬里具有良好的耐磨、耐腐蚀性、不结盐、不结垢、绝热保温的作用。井斜角大于35°的油井,综合含水大于90%,油井沉没度不在200 ~ 500 m时,冲次较大则易造成杆管偏磨严重的油井中使用耐磨衬里油管,能有效减缓杆磨偏磨,延长油井检泵周期。

3.3 优化设计生产参数

(1)在满足深井泵产液量的前提下,采用“长冲程+慢冲次”和小泵径生产,一方面能增大油管与抽油杆的磨损面积,减少偏磨次数,使磨损均匀;另一方面低冲次可以降低抽油杆中和点位置,减少中和点以下抽油杆弯曲长度。通过优化设计,在保证油井产量的同时,冲次应控制在2次/min左右。

(2)油井在生产过程中保持沉没度为200~500 m时,可以有效降低杆管偏磨程度。

4 防偏磨技术应用

以冀东油田典型区块柳赞中区抽油机井为研究对象,开展防偏磨技术优化49井次,其中合理使用加重杆21井次,合理优化内衬油管28井次,降低50%的偏磨严重油井冲次。目前,平均冲程5.3 m,冲次1.9次/min,减小了偏磨,降低了躺井率。28口井采用内衬油管防偏磨技术后检泵周期从450 d延长到700 d,平均每口井一年降低生产维护费用(检泵费用和物料更换费用)5×104元(按照单井应用耐磨衬里油管1 200 m计算),柳中区块进行防偏磨技术优化后年降本共140×104元。

5 结论与建议

(1)冀东油田中深层油井井斜角大于10°、冲次超过2次/min、沉没度小于200 m或者大于500 m、含水大于90%时,有杆泵管杆偏磨严重。

(2)通过优化杆柱组合、合理选用防偏磨工具、优化设计生产参数,完善了中深层油井防偏磨技术。现场应用效果表明,该项技术具有较好的推广应用前景,对国内同类油井防偏磨技术应用具有重要借鉴意义。

(3)防偏磨技术在实际应用过程中,须综合考虑油井偏磨情况,优选针对性的防偏磨方法,以达到有效防治有杆泵杆管偏磨最佳效果。