加力外圈总管断裂故障分析

2019-03-11舒庆,邓洁,李宁,张琪

舒 庆,邓 洁,李 宁,张 琪

(中国航发贵阳发动机设计研究所,贵阳 550081)

0 引言

加力燃烧室的工作环境比主燃烧室的工作环境恶劣,加力总管处在高温燃气环境中工作,不仅承受发动机工作引起的载荷,而且燃油在燃烧室中剧烈燃烧,使气体的温度升高,燃烧的压力脉动增大,同时燃油燃烧还会产生一些有害物质,导致构件被氧化或腐蚀。加力总管断裂,轻则导致大量燃油喷出,推力损失,重则使筒体烧蚀,烧坏发动机,危及发动机和飞机安全。

发动机加力总管在使用过程中会出现固定耳座、喷油杆焊缝断裂等问题。徐志刚等[1-2]对加力燃油总管固定耳座焊缝开裂及喷油杆断裂进行分析,发现应力水平高是断裂的主要原因,并认为焊接缺陷对疲劳裂纹的萌生也起到了一定的促进作用;刘晶等[3]对燃油总管分油管断裂进行分析,认为焊缝缺陷和装配应力过大是故障主要原因。类似的管路件故障也很多。李永斌[4]、熊勇[5]、吕凤军[6]等对薄壁管路断裂或裂纹进行分析,认为断裂及裂纹与较大的装配应力有很大关系;胡萌等[7]对汽化器空气管断裂的分析结论是卡箍装配位置不当导致管路疲劳断裂。

因此,发动机使用过程中应避免加力总管装配和工作应力水平高的情况出现。通过开展加力总管故障件理化分析,确定断裂性质,结合加力总管安装结构特点、发动机加力燃烧室工作特性,分析故障原因,通过数值仿真计算[8]提出总管改进方案,提高发动机工作可靠性和使用寿命。

1 试验过程与结果

加力外圈总管在使用过程中发现多起进油弯管四通座附近裂纹和断裂,故障多发生在靠近燃油进口弯管的四通座接头附近(图1)。

1.1 变形检查及无损检测

将故障件放置在平台上进行检查,结果显示在四通座处及6点位置存在较大的翘曲变形。

将故障件放置到型架上进行检查,结果为:进油接嘴相对理论位置上偏13.5 mm;第2、5、6、8个耳座能插入定位销,其余耳座偏离理论位置,不能插定位销;喷油杆均有不同程度的偏移。

平台检查和型架检查表明故障件在使用过程中产生很大的变形。

取下断口样品后,将剩余故障件的所有部位进行着色渗透检查,焊缝及故障件其他部位均未发现裂纹缺陷。

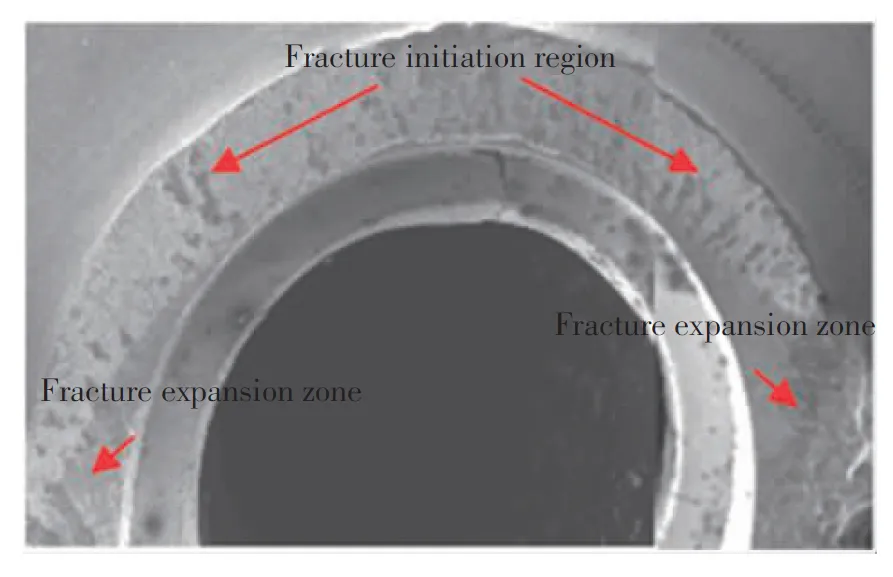

1.2 断口宏观观察

断裂位置位于加力外圈总管12点与总管连接的进油弯管四通座主体上,断口呈灰黑色,断面较平,磨损较严重;在体视显微镜和电子显微镜下低倍观察,断口的断裂起始区、扩展区及瞬断区分布明显,断裂起始区(裂纹萌生的区域)在四通座主体外侧正迎风面位置,覆盖有一层氧化物,且磨损比较严重(图2)。

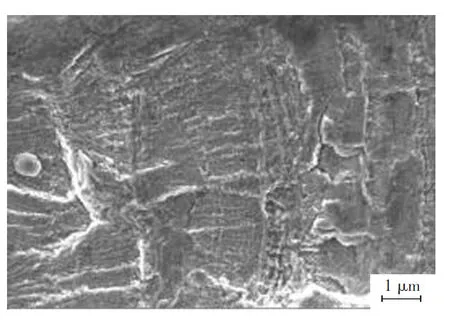

1.3 断口微观观察

将断口在扫描电子显微镜下进行高倍观察,断裂起始区断面上覆盖着一层氧化物且磨损比较严重,裂纹源区表面被破坏,无法观察裂纹萌生的原始特征;断裂扩展区也有氧化的现象,可观察到明显的疲劳弧线(图3)。

1.4 断口源区及焊缝金相组织检查

取断裂源区位置磨制金相试样,腐蚀前在光学显微镜下观察,断口洁净,未见夹杂等缺陷(图4)。采用硫酸铜+盐酸+酒精配制溶液进行腐蚀后观察,可见源区断面平整,断面处晶粒比基体晶粒细小,有晶粒破碎和沿晶特征,基体的晶粒度为8级(图5)。

磨制四通座连接焊缝的金相试样,在光学显微镜下观察,焊缝热影响区晶粒度为6级,基体晶粒度为8级,未见过热过烧现象,焊缝及热影响区组织正常。

图5 源区金相腐蚀后形貌Fig.5 Morphology after metallographic corrosion at source region

1.5 材料成分分析

经光谱分析,四通座、管子、焊料等材料均符合技术条件要求,材质成分正常[9]。

2 分析与讨论

2.1 断口分析

通过断口分析结果可知:断裂起始区(裂纹源萌生的区域)在四通座主体外侧正迎风面位置,微观观察也证明了该区域是断裂最先起始的区域,扩展区、瞬时断裂区也一一对应(图6)。

断裂起始区由于氧化、磨损严重,在电子显微镜下无法观察到裂纹萌生的原始特征,但是断裂扩展区是以疲劳形式扩展(断裂扩展区观察到疲劳弧线)。裂纹萌生后,裂纹前端总体应力水平下降,主要在振动应力作用下缓慢扩展,形成细密的疲劳条带。

通过已有数据可分析判断,加力外圈总管断裂性质为机械疲劳断裂,四通座焊缝处的应力水平较高是导致疲劳断裂的主要原因。

2.2 受力分析

加力外圈总管通过11个固定耳座与拉杆固定在扩散器外壁上,加力外圈总管的进油弯管经扩散器外壁安装座内的球形衬套与外壁连接(图7)。

发动机工作过程中,加力外圈总管主要受气动载荷、振动应力、发动机状态变化下的冷热交变载荷、加力接通/切断时总管温度骤变引起的热应力,以及装配过程中产生的装配应力等作用。发动机未接通加力时,总管处在涡轮后,温度为涡轮后温度,当接通加力时,总管内通入燃油后,总管温度突降。在此情况下,总管向轴线收缩,拉杆被强行牵制,出现如图8所示的运动,总管耳座受到很大的应力作用。加力燃油总管上面的热应力主要是由于温度的变化产生的,在最大状态工作时加力外圈总管处在涡轮后的燃气流中,一旦接通加力,其温度将很快下降到燃油的温度,使得加力外圈总管在直径上有所变化,产生热应力。

由于该总管由11个耳座固定,四通座附近刚性过强,导致热应力难以释放,当总管工作一段时间后,就会在四通座附近萌生裂纹源,最终导致总管断裂。

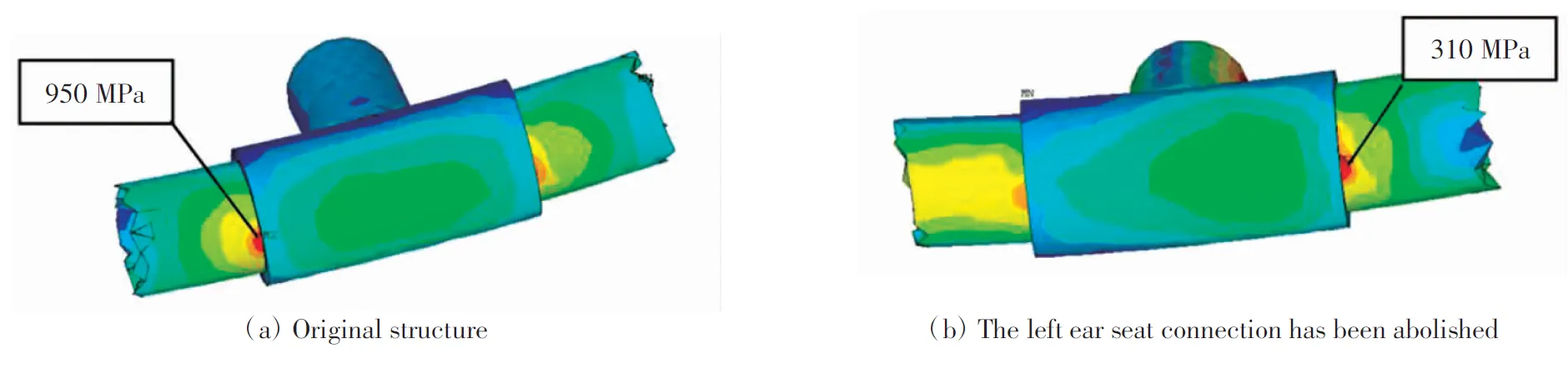

2.3 数值仿真分析

以结构静力分析(用ANSYS软件)的方法对加力外圈总管热应力进行计算,对耳座的固定完全约束(由于在实际中总管受热膨胀时耳座在空间位置上并不是完全固定的,所以计算出来的结果会比实际值大,只作为一种计算参考对比)。结合有限元方法的力学行为分析,在失效分析领域具有重要的研究意义[10]。

结合上述分析,导致断裂的原因是四通座附近刚性过强,因此,认为改进方向可考虑降低四通座处刚性,即取消四通座左侧的耳座连接。本计算目的是对比取消四通座左侧耳座连接前后的应力差异,以验证思路的正确性(图9)。根据总管实际装配情况,在实际工作中总管受热膨胀,进油弯管必然对其产生阻碍,并假设进油弯管四通座处顺航向轴向移动1 mm。

从计算结果可知,应力最大值位于四通座的两侧;减少左侧固定耳座连接,四通座处应力值有显著下降,仅为原耳座固定结构应力值的1/3(图10)。

3 结论与改进措施

1)加力外圈总管断裂性质为机械疲劳断裂。

2)加力外圈总管断裂原因是由于加力外圈总管进油弯管四通座两侧安装结构刚性过强,接通切断加力时,总管所受的冷热交变应力导致在工作中热补偿不够,最终发生四通座附近处的裂纹及断裂故障。

3)取消四通座左侧的耳座连接,能大幅度降低总管进油弯管四通座两侧应力。

4)可考虑增加进油弯管长度,改变进油弯管走形,以此增加进油弯管热补偿,弱化四通座两侧刚性。