煤矿井下采煤工艺及采煤技术的选择研究

2019-03-11刘贵龙

刘贵龙

(大同煤矿集团同家梁矿,山西 大同 037003)

煤炭行业竞争日趋激烈,要想在激烈的市场竞争中获得优势,就需要结合煤矿实际情况,合理选择井下采煤工艺和采煤技术,以便促使开采效率得到提升,资源得到节约,扩大整体经济效益和社会效益,促使煤矿企业获得健康发展。

1 煤矿概述

1.1 工作面位置

同家梁煤矿8106工作面位于9#层301盘区,上覆7#层为8101、8103、8105工作面下方,东部为8104工作面(已采空),南至盘区回风巷,西、北部为实体。如下表1所示。

1.2 地质构造

8106工作面采至358m位置,进入上覆7#层煤柱,煤柱范围182m。采至354m、385m位置,2106巷分别发育一条落差为4.5m、1.35m的正断层,倾角分别为75°、60°。采至441m、580m、661m、742m位置,分别发育一条1.5m、0.85m、0.3m、2.45m落差的正断层,倾角分别为65°、70°、65°、80°。2106巷在巷口发育一条陷落柱,对生产无影响。

表1 工作面位置及井上下关系表

1.3 含水层分析

9#层301盘区8106工作面水文地质条件简单,该区域无大的含水层发育。地面位置对应云岗站南部,山地地形,冲沟基本不发育。地面无大的水体,该区域矿井充水的主要水源为大气降水,经岩层孔隙渗透进入井下采空区。

2 煤矿井下采煤工艺和采煤技术的选择

根据地质资料显示,该工作面煤层赋存稳定,煤层倾角变化不大,平均4°,煤层厚度0.1~2.17/1.42m,属近水平中厚煤层。结合高产、高效、安全的原则,以及高瓦斯矿井的通风管理等因素和本煤层类似工作面的开采经验,确定采用机械化单一走向长壁后退式全部垮落采煤方法。

2.1 采煤工艺

结合煤矿实际情况,确定这样的采煤工艺:采煤机落煤→采煤机装煤→刮板输送机、转载机、胶带输送机运煤→邻架移架→推移刮板输送机→采空区顶板垮落。

2.2 采高、循环进度的确定

根据设备配套该工作面选用MG250/560-WD型采煤机,机身高度最大900mm,支架顶梁厚度200mm,为了保证采煤机能顺利通过,要求保证采煤机与支架顶梁有300mm间距。同时,根据地质资料提供该工作面平均煤厚1.42m,支架支撑高度为0.85~1.8m。另外根据以往回采薄煤层和同煤层实际经验。最终确定该工作面采高为1.4m。如果开采煤层厚度在1.4m以内,采煤机截割顶底板通过;当煤层高度在1.4~1.6m时,要见顶见底方式通过;当煤层高度超过1.6m时,要见顶留底方式通过。

根据该工作面选择的采煤机、支架情况,同时考虑采煤机落煤、刮板输送机(运输能力800t/h)、转载机(700t/h)、胶带输送机(1000t/h)的运输能力,该层位煤层开采多个工作面,都是采用该型号采煤机,根据以往回采经验,综合考虑确定循环进度为0.8 m。

2.3 工艺流程描述

2.3.1 落煤方式

工作面落煤采用MG250/560-WD型双滚筒采煤机来完成,采煤机由尾部向头部截割时,采煤机右滚筒逆时针旋转,左滚筒顺时针旋转,右滚筒割顶煤,左滚筒割底煤,由头部向尾部截割相反。采煤机采用行走轮配套刮板输送机轨道进行牵引,速度最大控制在6.32m/min以内,在具体实践中,要结合实际情况,对采煤机运行速度合理控制。

将双向割煤方式运用过来,也就是说顶板割煤工序、底板割煤工序分别由前滚筒和后滚筒完成,割煤与装煤工序同时进行。完成割煤后,推刮板输送机的过程中,在刮板输送机槽内装入剩下的浮煤,采取人工的方式,仔细清理刮板输送机外面的浮煤。割煤之前需要进行相应的准备工序,首先将采煤机冷却水打开,然后进行5min左右的空载试运行,及时发现和处理问题,保证采煤机能够正常运行。在割煤实践中,需要对滚筒升降位置合理控制,且仔细割掉顶煤,科学刮平底煤,避免有落底、台阶伞檐等问题出现。

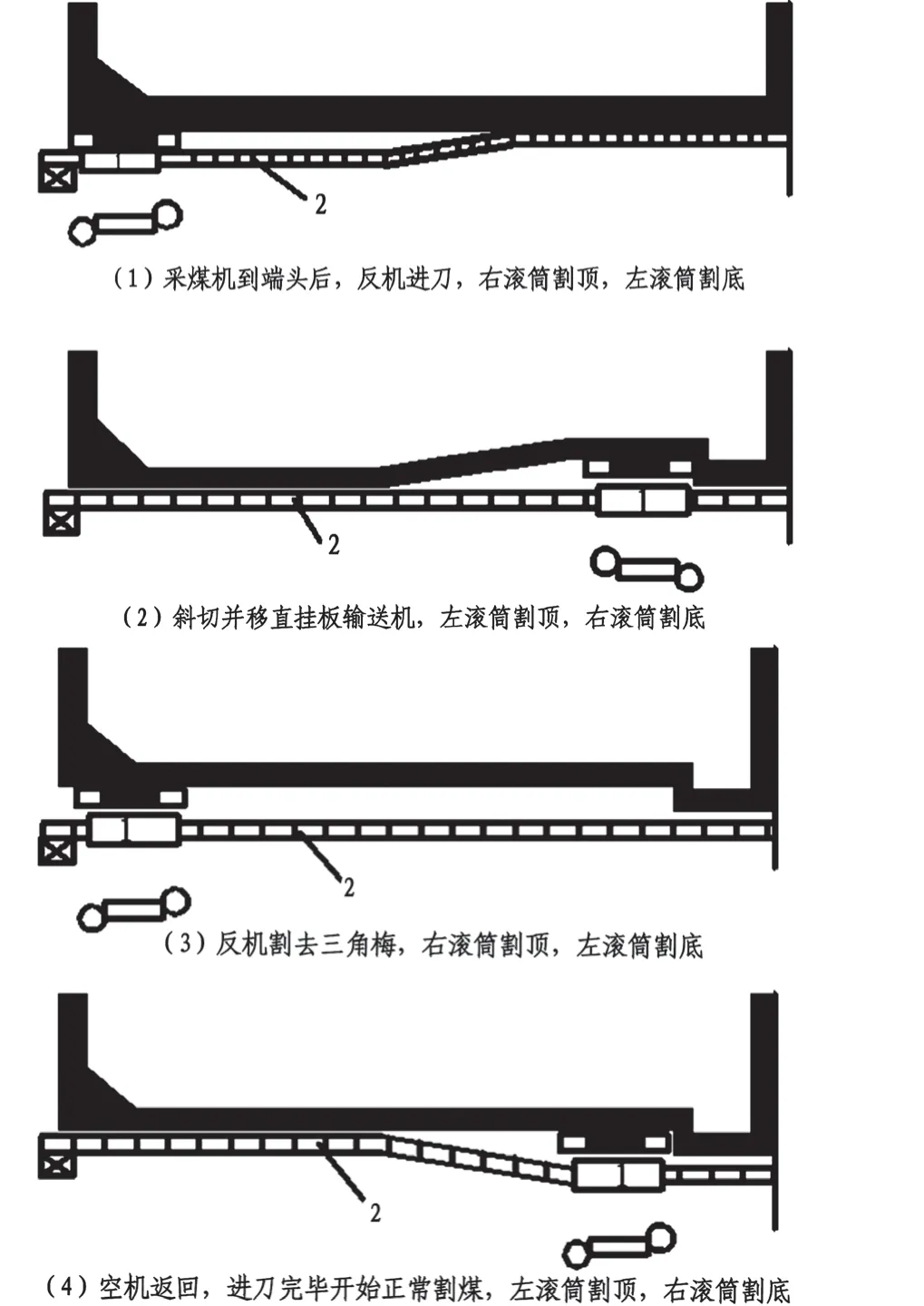

2.3.2 进刀方式

将端部斜切进刀方式运用过来。采煤机的左滚筒进入顺槽后,将右滚筒升起来,向煤壁合理移动采煤机右边的刮板输送机,然后沿着刮板机输送机移动方向,利用采煤机开始割煤工序。当割煤距离达到30m左右时,向煤壁方向慢慢移动采煤机左边的刮板输送机,统一刮板输送机的工作线路,左右滚筒互相配合,分别完成上、下两边割煤工序。到达刮板输送机尾部,左右滚筒调换位置,科学割煤处理。刮板输送机机头和机尾部位的割煤处理中,选择相同的进刀方式。按照0.8m的标准,严格控制割煤截深,割煤截深为0.8m。如下图1所示。

图1 进刀方式示意图

2.3.3 装、运煤

装煤由采煤机滚筒完成一部分,其余机道内的散煤在推移刮板运输机时,由铲煤板装入运输机内运至顺槽桥式转载机、胶带输送机运出。

2.3.4 移架

将手动邻架操作方式运用过来,对于新暴露出来的顶板,需要依次及时支护,按照截深合理控制移动步距,完成割煤工序后,移架工作需要马上开展,新暴露的顶板方可以得到有效支护。如果只有较小的压力,且顶板处于完整状态,那么移动后滚筒4架左右,而如果有较大的压力,且顶板处于破碎状态,则移动前滚筒1架左右,如果采煤机运行速度远远大于移架速度,需要对采煤机的牵引速度适当降低。在具体操作过程中,将邻架推移千斤顶的操作阀手把打到输送机位置,可以避免有运输机拉回问题出现。在移架过程中,不能过多地降低顶梁,按照150mm的标准,对支架顶梁和顶板之间的距离严格控制。如果立柱只有较小的下降量,那么平衡千斤顶可以放置不管,通常要同时开展移架操作和降柱操作,可以有效控制顶板,同时移架速度得到提升。如果顶板处于破碎状态,经过支架初撑处理后,伸出平衡千斤顶,以便有效翘高顶梁前端,且对前端支护力适当增加,新暴露顶板的下沉可以得到有效的控制。如果顶板比较的坚硬,需要对平衡千斤顶科学操作,以便有效上抬支架顶梁后端,促使支架厚度的支护力得到有效提升。升起支架后,做好接顶处理,按照规定值严格控制支架初撑力。为了促使初撑力符合要求,保证主顶梁与顶板能够有5s左右的接触时间,然后零位处理操作手把。

2.3.5 推移刮板输送机

在具体实践中,将顺序移刮板输送机方式运用过来,需要平直控制刮板输送机的移动过程,避免有较大的弯曲段和较长的弯曲段长度,禁止有急弯出现。经过推移操作,刮板输送机需要处于一条直线。按照150mm的标准控制煤壁和铲煤板尖端的距离,如果有障碍物存在于机道内,影响到刮板输送机的正常推移,采取人工方式及时清理。

3 采煤效果分析

根据相关公式,可以算出工作面理论日产量应该为2290.28t,同家梁煤矿9#层301盘区8106工作面结合实际情况,合理选择采煤工艺,规范工艺流程,日产2290t,与理论日产量基本吻合,整体开采效果显著。本工作面可采长度1058m,2018年3月份开始开采,预期在2019年初结束开采任务,目前已经推进超过三分之一,预期目标可以顺利完成。通过一系列先进设备的运用,提升了井下开采机械化水平,减小了人力作业量。为降低事故发生率,设置专门人员实时监控煤矿开采情况,制定针对性的应急路线和措施。本工作面开采至今,没有出现安全事故。

4 结语

本文分析了同家梁煤矿9#层301盘区井下采煤工艺和采煤技术的选择。实践研究表明,选择科学合理的井下采煤工艺和技术,能够更加高效地利用资源,提升作业效率,对于煤炭企业的可持续发展,具有较大意义和价值。