汽车仪表台产品开发过程中安装与公差优化分析

2019-03-10姚昱全

姚昱全

(同济大学 201805)

在汽车工业迅猛前行的过程中,各个部件必须具备更佳的性能,才能满足消费者的需求。汽车内饰是使用者频繁接触的汽车部分,其舒适性、安全性、美观感是人们购车决策的重要考量因素,仪表板是车身结构7大基础构件之一,直接关系到驾驶和乘坐安全性。所以,针对仪表板系统结构、性能进行分析是很有必要的[1]。

1 仪表板概述

内饰件最主要的部分为仪表台总成,很多的操作都是在这里完成的。它包括:仪表台本体总成、横粱总成、烟灰盒饰板总成、手套箱总成、中饰板总成、左下护板总成、左右出风口总成、中间出风口总成及仪表饰框总成等[2]。

2 仪表台结构设计

2.1 前除霜风口的布置

仪表台和前风挡间隙不超过4~7 mm,这一位置的间隙不应该太大,设计时通常不超过3~5 mm,但在装车验证时,或许会高于5mm;为了达到GB11556在除霜方面的要求,在布置仪表板上的格栅时应该注意。

要 求:L1≈178 mm,L3≥ 1.5×L4,L5≥2×L4,a角度范围为30~35°,除霜角度应该结合玻璃型面、除霜口位置与A/B区下边界的位置来确定;出风口中心和B区下边界相距最好不超过30 mm,若在仪表板前端安装了辅助出风装置,可以适当地放大。

2.2 侧除霜风口的布置要求

侧除霜涉及到的因素有:气流、出风方向、距离和开口面积。气流是指空调释放出的暖气流。出风方向是指气流在出风中心到玻璃要求除霜的中心的连线上移动,直至抵达目标点。要实现这一点,应该确保吹风角度为15~40°,尽量是20~25°。玻璃上终点应该在靠近B柱护板的玻璃边界上方60%~90%,空气流动不受阻挡。

2.3 烟灰缸

烟灰缸布置应该使用方便,具有合适的容量,能够阻拦烟灰的溢出,从而防止火灾的出现,并且不能影响到驾驶操作。烟灰盒对材料承受高温能力要求较高[3],通常选择酚醛系列或PA66+GF30的。如果选择钢板材料,最好匹配树脂导轨一并使用,从而降低打开、关闭时刺耳的噪声。

2.4 手套箱的设计

手套箱尺寸需要结合内容物的尺寸来确定,箱体的宽度(Y方向)至少应为手套箱盖板宽度的75%。设计过程中,假人眼球下边缘的视线应该无法观察到手套箱的内容物以及分模线[4]。

2.5 PAB布置

爆破中心线和H点所处的竖直线的交点和H点的距离不超过300~525 mm。若该距离超过525 mm,气囊模块出现爆破事故的概率大幅提高,前提是5%假人在不系安全带的情况下,座椅移动到最前端位置时能够给假人充分的保护。

2.6 转向管柱护罩与仪表台的配合

转向管柱移动到无法移动的位置时,其护罩和仪表板的间隙应该为5mm。该部件抵达下部边缘位置时,假人眼球的上视线无法观察到仪表板的内容物。在转向管柱周围存在大量类似桥梁的连接机构,通常情况下驾驶员不会接触,但在设计过程中必须给予足够的重视[5],采取有效的强化措施。原因在于在碰撞事故中,这一部位会和转向管柱碰撞在一起。

2.7 杯托的设计

杯托结构有很多种,例如直接在副仪表板上开孔,或是在中部面板上抽拉或者阻尼打开得,部分结构在打开后还能旋转到最大打开位置。

2.8 中间面板的布置

若中间面板上零部件(包括但不限于DVD、烟灰缸)等质量在1.5 kg以上,需要利用横梁支架为其提供支撑,后者是在仪表板的背部安装金属支架。通过定位销实现固定的效果,采用不对称布置方式,避免在安装的过程中旋转。中间面板和仪表板配合断面,二者的脱模方向分别为20°和25°。中间面板上的分横线必须是可以观察到的,在布置过程中,根据图纸尺寸,适当提高拔模角度2~3°,然后把面板翻边往里推移5 mm,如此一来,分模线就不会出现在视线中了[6]。

3 仪表板安装方式的选择

若仪表板本体不够牢固,就会在汽车行驶的过程中振动并释放噪声,汽车厂商往往会利用12处固定点将仪表板固定起来。具体的分布情况为:4个处在前挡板上,2个处在两侧A柱位置;2个处在两侧盖板位置;2个处在两侧下端前机盖拉手位置;2个处在中间位置。值得一提的是,这些点的螺栓中心的坐标应该为整数,从而降低相对误差。

4 仪表板公差仿真优化举例

4.1 问题描述

基于某车型仪表板设计开发过程中遇到的问题,利用公差仿真优化的方法来从根本上解决不良问题点。翻转杯托与控制面板间隙大,数据为1.5 mm,实际测量为3.3 mm。

4.2 原因分析

两零件在此间隙处无任何配合结构,且分别安装于不同零件上,虽然各个零件符检,但由于公差累积导致此处间隙超差。

此为典型的尺寸链设计不合理,需要通过公差优化来解决此类问题。

4.3 公差计算结果

尺寸链分析过程:副仪表板杯托与控制面板配合不良:遵循±3σ,公差带是2.317;遵循±4σ,公差带是3.090;计算结果与实际一致。

对策:对公差进行优化,增加控制面板与烟灰缸的定位。公差优化后,尺寸链明显缩短,零件能够满足匹配要求。

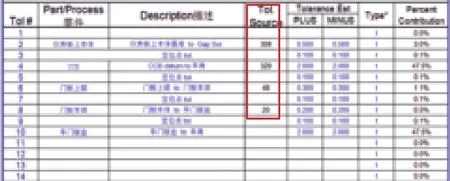

上述问题的解决充分说明了零件匹配的好坏是可以通过公差优化来改善的。接下来试着分析一个更为典型的案例,也是困扰众多汽车主机厂的难题,即内饰仪表板总成与门护板总成的配合间隙分析。由于其涉及到仪表板加强梁,白车身等多个系统,因此此处的匹配是内饰设计中的难点。公差表格填写内容如图1所示,计算结果如图2所示。

图1 公差计算

图2 公差计算结果

因此可知,仪表板与门护板之间的公差为±2.9,但大多数汽车主机厂对此处的公差要求是±2。正是由于我们通过尺寸链分析,对此处的公差有了更清晰的理解,在公差计算表格内我们可以看出没一个尺寸链的贡献度(图1红框处)。为了优化公差到±2,我们就要对尺寸链重新优化或者对单个尺寸链的公差加严,正是由于有了这样的方法,我们才能快速的找到问题[7],解决问题。