基于STM32的无线分布式液位采集系统设计

2019-03-08范晔华

湛 钊,郭 刚,范晔华

(乐凯胶片股份有限公司,河北 保定 071000)

0 引言

在工业生产中,尤其在精细化工生产中,液体密封移动罐的使用十分普及。随着生产技术的革新和生产工序的精益化改善,对液体物料配制运输的灵活性和统一性的需求日益提升。但是,现有的有线式液位采集系统无法跟随移动罐移动,使得移动罐只具有转运功能,生产配制功能欠佳。因此,设计开发一套可搭配在移动罐上使用的无线分布式液位采集系统的重要性突显了出来。

1 系统概述

无线分布式液位采集系统主要包含三部分:采集终端、WiFi网络、监控系统。整体网络拓扑图如图1所示,工业现场各采集终端通过无线WiFi与中央服务器进行通信,传输采集数据;数据最终汇总到监控系统中进行分析、处理、显示并提供给第三方现场控制系统,控制界面可显示处理后各采集终端采集的液位信息。整套系统网络结构清晰、简单,可靠度高,实用性强。

图1 系统网络结构图

2 采集终端设计

2.1 硬件结构设计

安装于移动罐上的采集终端以STM32F107单片机为核心处理器,整体结构框图如图2所示。终端整体分为核心处理器、通信组块、状态组块、供电组块、采集组块以及功能外设组块六部分。核心处理器负责数据处理以及协调调度其他各组块以完成预设任务;通信组块负责无线联网通信,保证采集终端与监控系统之间的数据交互;状态组块负责标识移动罐的当前工作模式与工作地点;供电组块为采集终端提供稳定电压,并自动在移动电源供电和固定电源供电之间切换;采集组块负责对移动罐内液位信息的采集;功能外设组块负责采集运行参数、设备调试、参数保存等其他附加功能[1-2]。

图2 终端硬件结构图

2.2 主要模块硬件选型

2.2.1核心处理器

核心处理器与各个组块之间进行数据通信,并对接收数据进行处理转发,是整个终端的核心部分。设计中采用STM32F107VCT6处理器,该款处理器是意法半导体推出的一款性能较强的微控制器。该控制器具有STANDBY和STOP两种低功耗模式,可适应不同情况需求;此外,它集成有多种高性能工业标准接口,并应用32位的Cortex-M3内核,拥有72 MHz的运行频率,广泛应用在工业、医疗等领域[3-4]。

2.2.2通信组块

通信组块应用搭载TICC3200处理器的C322无线WiFi模块。该模块定位于工业级低功耗产品,能够适应-40 ℃到85 ℃的工业环境,串口支持高达3 Mb/s波特率数据传输,支持与网页服务器的数据直连。同时,该模块外形小巧且通信稳定,工作能耗低,休眠电流低至3.5 mA,是制作移动互联网设备的极佳选择。

2.2.3采集组块

采集组块由ADS1256与超声波液位传感器组成。ADS1256是由TI公司生产的工业级高精度串行模数转换器,可以提供23位的高精度模数转换,而且还拥有30 kS/s的高采样速率,适用于科学仪器、工业工艺控制、医疗设备等工业应用领域[5]。超声波液位传感器选用德国E+H的FMU41一体化物位传感器,该传感器适用于液体、浆料和固体块料的非接触式物位测量,以两线制4~20 mA信号输出,测量精度可达1 mm。

2.3 软件设计

2.3.1传输协议设计

系统采用自定义传输协议数据包进行数据通信。数据包格式如图3所示[1,5],数据包大小为48 B,包头2 B,包尾2 B,IP地址12 B,数据/指令部分32 B。包头为十六进制数0xFF,0xFF。包尾为十六进制数0x0D,0x0A;终端地址为十六进制数0x00~0xFF之间的1个数。数据/指令部分,当传输采集到的数据信息时,该部分使用字符串形式,共占用40 B,4 B液位量化数据,14 B采样时间信息,2 B供电电源当前电压,现场温度值占用4 B,4 B为允许发送时间(时间以ms为单位,仅在设定或查询时应用),最后2 B为采样间隔(时间间隔以s为单位,仅在设定或查询时应用);当为传输指令信息时,该部分为十六进制数,只应用第1字节。

图3 数据包格式

2.3.2初始化及网络检测

采集终端上电后,首先进行初始化和网络检测。此过程中,会进行各个模块的功能检验,并调出EEPROM中的设备参数,进行初始配置;之后测试网络的连接状况,向数据中心发送通信验证包,验证通信正常后,向监控系统发送终端正常工作信号,进入工作状态。初始化及网络检测流程图如图4所示。

图4 初始化及网络检测流程图

2.3.3采集程序设计

终端采集程序流程图如图5所示[6-8],程序初始化完成后,先判别是否到达周期内采样时刻,若未允许采样则继续等待直至采样标志位置1后向下运行,该标志位通过定时中断置位,用以限定采样频率。之后的网络检测流程通过后,检查目前终端所处的工作模式。此处分为2种工作模式:采集模式、保持模式。若为采集模式,保持标志位置0,并连同当前移动罐采集终端所处的位置代码一同存入发送缓存数组TXBUF中,之后读取采集到的液位信息,并判别该数据的有效性。此处,工作模式通过终端上的转换开关设置,位置代码通过位置拨码设置,而且采集数据时会连续采集5次,选择其中数值大小居中的数据设定为有效采样数据向下传递。若为保持模式,则将保持标志位置1存入TXBUF中,程序直接跳过采样步骤。之后,将传感器采样数据、片上AD测得电源电压数据、温度数据、当前时间数据以及此终端的IP地址添加到TXBUF中储存。发送打包好的数据,并对发送结果进行检测。当发送后间隔xms仍未收到反馈信息时代表发送故障,自动进行二次发送,若发送3次后仍旧未发送成功放弃本次发送动作,并将通信故障标志位置1,通过终端上的故障灯表示出来。

图5 采集程序流程图

2.3.4指令接收程序设计

终端接收指令程序流程图如图6所示,在连接网络后,采集终端会保持与监控系统的网络连接,并等待接收指令中断。中断程序中,首先判断接收到的包头以及IP地址信息是否正确。若不正确则退出中断,若正确则向下运行。根据收到指令进行参数的设置和查询,控制指令包括查询/校正终端时钟芯片运行时间、查询/设置采样频率、查询当前采集值、查询/设定通信等待时间等。通过指令配置的会在RAM的相关位置和外部的EEPROM中同步保存,保证掉电重启后设备的正常运行。

图6 接收指令程序流程图

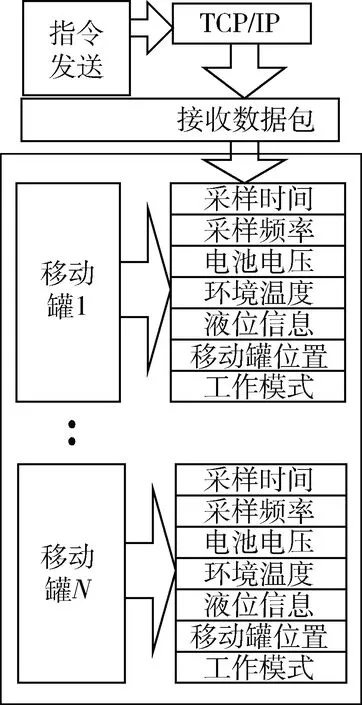

3 监控系统软件设计

监控系统主要功能分为两个部分:实时监控和历史数据查询。实时监控主要包括对于现场各个移动罐采集终端的状态信息进行实时处理和动态显示,可以直观地表现出液位状态、工作状态以及工作地点。功能结构框图如图7所示,终端应用TCP/IP协议与监控系统进行通信。根据IP地址找到相应的移动罐终端,将采集时间、采样频率、电源电压、环境温度、液位信息、移动罐位置、工作模式分别装入,即可直观地显示出对应信息。同时,对终端设备进行控制,所发送的控制指令也通过网络发送出去。历史数据查询包括将实时监测数据按IP进行分类保存,并可以做出各移动罐终端的时间液位曲线图,用来观察罐内液位的变化趋势。

图7 监控系统实时监测功能结构框图

4 结束语

本文介绍的无线分布式液位采集系统,通过对移动罐的配制、运输一体化设计,很好地解决工业生产中液体物料配制、运输不便的问题。该系统结构简单,成本低廉,设备维护便捷,具有较高的实用价值。