芳纶纤维的研究现状与进展

2019-03-07袁玥李鹏飞凌新龙

袁玥,李鹏飞,凌新龙

(广西科技大学生物与化学工程学院,广西柳州545006)

0 引言

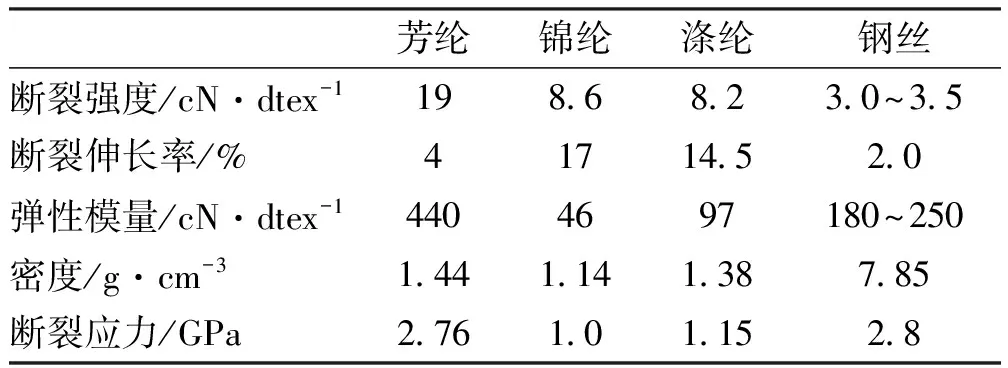

芳纶纤维全称为聚苯二甲酰苯二胺,其诞生于20世纪60年代末,现已经工业化生产。目前,芳纶纤维的生产主要集中在美国、日本及欧洲。我国于上世纪80年代开始,进行中试研究,积累了宝贵的工业化生产经验,逐步建立起了生产线[1]。与其他纤维相比(芳纶纤维与其它几种工业丝的性能对比如表1所示),芳纶纤维具有强度高、模量高、耐高温、耐酸碱腐蚀、绝缘性好、重量轻等优点,现已广泛应用于建材、电子电器、防弹制品、交通、军事、航空等领域。

表1 芳纶与其它几种工业丝性能对比[2]

1 芳纶纤维的品种与性能

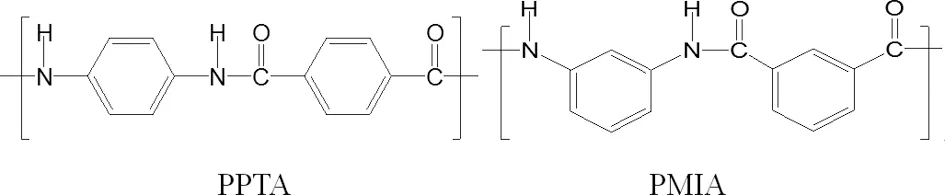

芳纶纤维主要分为对位芳纶纤维、间位芳纶纤维和邻位芳纶纤维的全芳族聚酰胺纤维以及含杂原子(N,O,S等)的杂环芳族聚酰胺纤维。按照聚合单体的种类,芳纶纤维包括芳纶I型(芳纶14)、芳纶II型(芳纶1414和芳纶1313)和芳纶III型(芳纶常见结构中加入了第三单元单体)。实际应用较多的只有对位芳纶纤维即聚对苯二甲酰对苯二胺(PPTA)和间位芳纶纤维即聚间苯二甲酰间苯二胺(PMIA)[3]。

1.1 对位芳纶纤维

对位芳纶纤维即聚对苯二甲酰对苯二胺(PPTA),国内称之为芳纶1414(如图1),由美国杜邦公司于1971研制成功,具有良好的力学性能、热性能、阻燃性、耐化学性;强度高、模量高;玻璃化转变温度、热分解温度高;对大部分有机溶剂不敏感,蠕动变性低。其复合材料在军事、航空航天、建筑、交通工具等领域均有广泛应用[4]。

图1 芳纶分子结构式

1.2 间位芳纶纤维

间位芳纶纤维即聚间苯二甲酰间苯二胺(PMIA),国内称之为芳纶1313(如图1)。同为美国杜邦公司所研制,具有良好的耐热性、超强的阻燃性、良好电绝缘性、力学特性、稳定的化学性能。作为基础材料广泛应用于航空航天、国防军事、电子、通讯等高科技产业领域[5]。

2 芳纶纤维的发展现状

目前,2014年全球芳纶纤维产能共计12.02万吨,其中对位芳纶纤维产能7.68万吨,间位芳纶纤维产能4.34万吨,预计到2020年世界芳纶纤维需求将达到22万吨[6-7]。2016年全球芳纶纤维产能共计11.52万吨,其中对位芳纶纤维7.86万吨,间位芳纶纤维产量3.66万吨[8]。2016年全球产值404.694亿美元,近五年的复合增长率为2.24%,按照目前芳纶纤维市场需求巨大的形势来看,预计2023年全球产值将达到490亿美元[8]。美国杜邦公司是最先研发和生产芳纶纤维的企业,目前其旗下的产品主要包括Kevlar-29、Kevlar-49、Kevlar-49AP等多个牌号,而每个牌号又有数十种规格的产品,在全球市场上占据绝对领导地位[8]。紧随其后,日本、欧洲也开始生产芳纶纤维,如日本帝人、俄罗斯JSC Kamenskvolokno、韩国Kolon和Hyosung。目前,在国际市场上美国杜邦和日本帝人在芳纶纤维领域占有统治地位,他们两家的产能占全世界产能的85%左右,而且几乎垄断了高等级的对位芳纶纤维产品。根据QYResearch调研机构分析可知,2016年全球芳纶纤维产量份额依次为欧洲35.42%、美国34.64%、中国11.04%、日本9.49%、韩国8.40%、其他国家1.01%[8]。

受困于国际社会对我国的技术封锁,我国芳纶纤维的生产和商业化都起步较晚,无论是技术水平还是规模化生产均处于落后阶段。上世纪70年代,我国开始进行芳纶纤维的研制工作,直到2004年烟台氨纶(现名泰和新材)才实现间位芳纶纤维的产业化生产,目前已经发展成为了全球第二大间位芳纶纤维供应商。2011年,泰和新材又在国内率先实现对位芳纶纤维的商业化运营,其对位芳纶纤维产能1500吨/年,位居国内第一位,全球第四位。随着我国芳纶纤维生产技术的进步,2016年我国芳纶纤维产量将近13000吨,占全球市场的11%[8]。我国的泰和新材、中蓝晨光等企业的产能均达到了千吨级,另外其他的生产商还有河南的神马股份集团、中石化仪征化纤、蓝星(成都)新材料、四川金路公司等。但是我国对位芳纶纤维的产量仅仅2000吨左右,远远无法满足每年10000吨的需求,而且未来几年我国对位芳纶纤维的需求量将会呈两位数的增长。在间位芳纶纤维方面,我国间位芳纶纤维需求约10000 吨,而国内总产能为8600 吨,产能也明显不足。泰和新材自2015年以来积极进行产能升级,拟投建6000吨/年芳纶纤维项目,公司计划在2019年底第一套3000吨装置投料试车,2020年底第二套3000吨装置投料试车。项目达产后,预计每年可实现销售收入8.10亿元,利润总额1.77亿元[9]。2018年4月11日泰和新材宋西总经理在“烟台泰和新材料股份有限公司2018-2022年五年规划” 专题记者招待会上提出“到 2022 年,计划总投资 70 亿元,形成间位芳纶产能 1.2 万吨,对位芳纶产能 1.2 万吨,氨纶产能9万吨,间位芳纶产能保持全球前二位,对位芳纶产能跻身全球前三位,氨纶产能保持全球前六位。上述项目全部达产后,预计可实现年销售收入58.8亿元,利润总额 11.8 亿元。公司将在未来五年实现氨纶、间位芳纶、对位芳纶全球市场占有率分别达到 10%、25%、10%,国内市场占有率分别达到 15%、60%、40%。”[10]

目前虽然我国的芳纶纤维产量逐年在攀升,但是我们也必须注意到相对于国外,我国对芳纶纤维的基础理论知识研究还有待提高,研究不够全面系统,整体研发水平还有较大提升空间。另外,虽然我们的生产线在逐步的提升产能,但是我们的关键技术还未完善,稳定生产还不能全程控制。

3 芳纶纤维的合成方法

美国杜邦公司最早制备芳纶纤维是采用对苯二甲酰氯和对苯二胺在低温溶液中缩合聚合制备得到,后日本的帝人公司也采用该种方法制备得到Conex芳纶纤维。该方法研究比较成熟,目前工业化生产基本采用该方法。

孔海娟等以氯化钙的 N -甲基吡咯烷酮(NMP)作为溶剂,同时加入正己烷(与 NMP不互溶),以对苯二胺和对苯二甲酰氯为反应单体,采用低温溶液缩聚反应制得PPTA。研究结果表明,正己烷的引入可以推迟 PPTA 聚合反应过程中产生凝胶的时间,有利于聚合反应的进行;当正己烷与 NMP 的体积比为 1∶2 时,可以制得较高相对分子质量的 PPTA;正己烷的加入可使 PPTA 树脂颗粒的比表面积更大,但对其结构和性能影响不大[11]。

张康等以氯化锂的 NMP作为溶剂,以对苯二胺和对苯二甲酰氯为反应单体,同时加入2-(4- 氨基苯基)-5-氨基苯并咪唑 (DAPBI)作为第三单体,采用低温溶液缩聚法制备得到改性PPTA共聚物。结果表明,该方法制备的有规共聚物比无规共聚物的相对分子质量大;DAPBI的引入使得改性 PPTA为非晶无定形聚合物,有规共聚物比无规共聚物的有序性和结晶性能好;有规共聚物的起始分解温度略低于PPTA ,但溶解性能和力学性能得到了提升[12]。

梁敏思以氯化锂的二甲基乙酰胺作为溶剂,以对苯二胺和对苯二甲酰氯为反应单体,同时加入4,4' -二氨基二苯砜作为第三单体,采用低温溶液缩聚法制备得到改性PPTA共聚物。研究结果表明,共缩聚后可以得到粘度高、溶解性好、热稳定性好的共聚物[13]。

刘国文等以二甲基乙酰胺作为溶剂,以间苯二胺和间苯二甲酰氯为反应单体,制备得到PMTA。该聚合反应是在微通道反应器中进行,反应物的配比为1.005~ 1.000,控制反应温度0℃~10℃,溶剂中水份300×10-6g/g 以下,两种单体进料速率5∶4~5∶3,制备过程中无需添加缚酸剂,制备得到的聚合物粘度为1.9~2.1,分子量分布稳定[14]。

芳纶纤维的其他合成方法还包括界面缩聚法[15]、直接缩聚法[16]、气相聚合法[17]和酯交换法[18]等。但是这些方法因为各自的限制,仅仅局限于理论研究,一直未实现工业化生产,本文不作详述。

4 芳纶纤维的表面改性

芳纶纤维属于一种高性能纤维,其具有优异的力学性能、耐辐射、良好的耐热性能、稳定的化学性能、耐久性等性能,但是由于芳纶纤维是由刚性分子链组成,其沿纤维轴向排列,屏蔽了较为活泼的酰胺键,同时定向程度和结晶度都很高,表面光滑,导致芳纶纤维的化学反应活性很低、浸润性差等缺点,限制了芳纶纤维的实际应用。因而对芳纶纤维表面进行改性,增加其表面的活性基团,一直是研究热点。

目前,芳纶纤维的改性主要包括物理改性和化学改性两大类[3],物理改性包括超声波处理、等离子体处理、高能射线辐照处理、紫外辐照和涂覆处理等;化学改性包括表面刻蚀、接枝改性、超临界CO2改性、络合改性等。

4.1 物理改性方法

基于物理的改性方法是通过物理方法(如超声波、等离子体、高能射线辐照、以及紫外辐照等方法)对芳纶纤维进行表面改性[19],以此改善芳纶纤维的力学性能、染色性能、表面活性以及表面粗糙度。

4.1.1 超声波处理

超声波振动在液体内传播,产生强力,将液体分子拉开形成“气泡”,当“气泡”破裂时产生强烈冲击,利用超声波空化效应的作用,引发纤维一定程度的损伤,使其光滑度下降。

吴国辉等利用超声波对对位芳纶纤维进行超声波侵蚀处理,实验发现经超声波侵蚀处理后的纤维表面受到了一定程度的损伤,纤维的结晶度下降,但是分子结构未发生改变,超声波处理后的芳纶纤维的染色性能得到了一定程度的改善[20]。

4.1.2 等离子体处理

利用等离子体在纤维表面进行刻蚀,使纤维表面的基团与空气中的H、O、N等元素发生反应,形成活性中心,以利于后续接枝聚合等的改性处理,同时经过等离子体刻蚀后,纤维表面的粗糙程度也增大,有利于增强芳纶纤维复合材料的界面强度。

陈加敏等利用等离子体技术对芳纶纤维进行改性,采用单因素和正交两种试验优化了处理工艺条件,研究发现处理后的芳纶纤维静摩擦系数提高,表面有明显的沟槽;将改性后的芳纶纤维织造成针织物,并将其用作E44 环氧树脂的增强体制成复合材料,该复合材料在横、纵两向的抗拉强度分别提高了33%、49%[21]。

王晓晓等采用空气等离子体对芳纶纤维进行表面处理,根据断裂强力和摩擦性能确定了芳纶纤维的最佳处理工艺条件,并将改性后的芳纶纤维制成无纺布,发现无纺布的力学性能和防刺性能均得到了提高,最大拉伸载荷提高了40.13%,锥刺的最大压缩载荷提高了5.27%[22]。

4.1.3 高能射线辐照处理

采用射线辐照(包括γ 射线、X射线、高能电子束等),由于射线与芳纶纤维之间的相互作用,电离和激发产生活化原子与活化分子,使芳纶纤维发生交联、降解、接枝等变化,提高芳纶纤维表面的润湿性、粗糙程度,改善其物理化学性能[2]。

由于γ 射线具有能量高、穿透力强等优势,可以作用在纤维的表面和内部,实现对纤维的表面改性。谢非等采用 γ 射线辐照处理芳纶纤维F-3A,研究了γ 射线辐照强度对纤维性能的影响。结果表明,辐照处理后,芳纶纤维表面变得粗糙,辐照剂量增大,纤维表面甚至出现微纤剥离现象;当辐照强度为 600kGy 时,纤维的拉伸强度和比浓黏度最大,表面能提高,纤维增强环氧树脂的层间剪切强度达到 51.86MPa,提高了23.09%[23]。

邢丽欣等通过Cobalt-60高能射线在环氧氯丙烷(作为接枝剂)中采用200kGy 和 400kGy 辐照剂量辐照国产芳纶纤维F3,对芳纶纤维表面进行改性处理,然后与环氧树脂进行复合制备得到芳纶纤维/环氧复合材料。结果表明,共辐照技术增大芳纶纤维的表面粗糙度和活性,将环氧氯丙烷接枝到了芳纶纤维表面,增加了芳纶纤维的表面自由能,有利于芳纶纤维/环氧复合材料界面性能的提高;与未处理芳纶纤维/环氧复合材料相比,处理后复合材料的界面剪切强度和层间剪切强度分别提高了 51.56%和 25.79%,且辐照处理后芳纶纤维表面活性的稳定性良好,可保持半年以上[24]。

4.1.4 紫外辐照

紫外辐照(UV 辐照)可使分子主链上酰胺键发生断裂以及末端基团被氧化,并引入了新的含氧官能团。对纤维表面有明显的刻蚀作用,改善表面粗糙度和表面活性。另外紫外辐射技术拥有环保、高效、安全等特点[25],因此也常常被用来改性芳纶纤维。

戴骏等采用UV 辐照改性芳纶纤维表面,然后采用改性芳纶纤维与炭黑、天然橡胶符合制备得到改性芳纶纤维/炭黑/天然橡胶复合材料。结果表明,UV 辐照后,芳纶纤维表面的含氧官能团增加,其表面被刻蚀,粗糙程度和表面活性均增加,紫外辐照芳纶纤维(8 min)/炭黑/天然橡胶复合材料的力学性能明显提高。但是增加UV 辐照的时间,芳纶纤维的结晶度和单丝抗拉强度均降低[25]。

4.1.5 涂覆处理

表面涂层法是在芳纶纤维表面涂覆一层聚合物树脂或低分子物质,然后与树脂基体复合,从而增大芳纶纤维增强复合材料的力学性能[3]。

Kausar等使用聚乙二醇甲基醚(PEGME)修饰的多壁碳纳米管(MWCNT)涂覆芳纶纤维。改性芳纶纤维与环氧树脂完全相容,填料在芳纶纤维之间的空间分布良好,环氧树脂/芳纶-MWCNT-PEGME复合材料的拉伸强度、最大弯曲强度、玻璃化转变温度等性质均优于未改性纤维的环氧/芳纶复合材料[26]。

朱大勇等采用氯化钙乙醇溶液浸渍芳纶纤维,发现芳纶纤维表面处理后出现沟槽,表面粗糙度增大,改性芳纶纤维/环氧树脂复合材料的层间剪切强度明显增大,但是纤维单丝的拉伸强度下降,说明纤维结构被破坏;采用多巴胺水溶液浸渍芳纶纤维后,聚多巴胺沉积在芳纶纤维表面,形成涂层,增大了芳纶纤维表面的粗糙度,改性芳纶纤维/环氧树脂复合材料的层间剪切强度提高,纤维单丝的拉伸强度降幅较小;采用氯化钙乙醇溶液和多巴胺水溶液依次浸渍芳纶纤维,纤维表面的聚多巴胺涂层更致密,复合材料的层间剪切强度达到最大值,同时改性后的纤维具有一定的抗紫外性能,用最后一种方法改性效果最优[27]。

4.2 化学改性方法

与物理改性相比,化学改性的效果更好,而且持久。利用化学试剂与芳纶纤维作用,不仅改变芳纶纤维的表面形状,而且将活性基团引入到芳纶纤维表面,从而改变了芳纶纤维的性能。常用的化学改性方法包括表面刻蚀、表面接枝、超临界二氧化碳改性、络合改性等。

4.2.1 表面刻蚀

表面刻蚀就是直接用化学试剂对芳纶纤维进行处理,使其结构中的酰胺键水解,或者破坏芳纶纤维表面的结晶状态,增加芳纶纤维的表面粗糙程度,同时使其表面极性增强,提高芳纶纤维复合材料的强度[3]。该技术操作简单、方便,也较为经济,但是存在对纤维结构有破坏、大多数处理过程有毒等缺点,限制了其使用。

陆赵情等采用磷酸改性对位芳纶纤维,研究其对芳纶纤维性能的影响和破坏机理。结果表明,磷酸改性是破坏芳纶纤维皮层的结构,使其皮层的酰胺键因发生水解反应而断裂,导致拉伸强度降低;磷酸改性是首先使芳纶纤维皮层中未完全结晶的部分水解而脱落,从而使芳纶纤维表面的结晶度提高,韧性下降[28]。

李雅泊等使用邻苯二甲酸酐对芳纶纤维进行刻蚀处理,研究改性芳纶纤维与回收聚对苯二甲酸乙二醇酯的界面相容性。结果表明,刻蚀时间越久,芳纶纤维表面的粗糙程度和含氧量也越大。与纯的回收聚对苯二甲酸乙二醇酯相比,改性芳纶纤维/回收聚对苯二甲酸乙二醇酯复合材料更容易结晶,其弯曲强度和冲击强度均有较大提高[29]。

4.2.2 表面接枝

将反应活性基团或相容性分子连接到芳纶纤维分子链上,增加芳纶纤维的表面吸附、反应、相容和润湿作用,达到改善界面粘性的效果,通常分为苯环上的接枝反应和基于酰胺的反应[3,30]。

周俊等根据傅瑞德-克拉夫茨反应,在芳纶纤维分子结构中的苯环上接枝柔性烷基分子链和高活性环氧基团,改变了芳纶纤维表面的惰性。该方法对芳纶纤维的结构破坏很小,又增加了芳纶纤维表面的粗糙度,有利于提高其复合材料的界面粘结力。将处理后的纤维加入三元乙丙橡胶(EPDM)绝热层中,不仅改善了EPDM绝热层的力学性能,而且也提高了其断裂伸长率,同时弹性模量和黏性模量均增加[31]。他们还采用甲苯-2,4- 二异氰酸酯(TDI)和异佛尔酮二异氰酸酯(IPDI)两种不同异氰酸酯对芳纶纤维进行活化处理,并用间苯二酚-甲醛-胶乳(RFL)浸渍液处理,然后将改性纤维大量加入到EPDM制备成绝热层。结果表明,芳纶纤维采用TDI活化,然后浸渍 RFL,改性的效果最好。EPDM 绝热层的断裂伸长率和模量均得到了提高,但是抗拉强度降低了[32]。

Cheng等在芳纶纤维表面接枝可降解配位聚合物,该聚合物层不仅提高了纤维/环氧树脂界面之间的机械互锁、极性匹配和化学键合水平,同时界面抗剪强度也提高了37%[33]。

4.2.3 超临界二氧化碳改性

超临界二氧化碳具有超强的扩散性和溶解渗透性,以其作为反应介质,利用其超强的扩散性和溶解渗透性将改性试剂带到芳纶纤维表面进行渗透、刻蚀、接枝、扩链等反应。

刘新东等利用超临界二氧化碳作为反应介质,利用其物理溶胀和携带功能将甲苯-2,4-二异氰酸酯携带到芳纶纤维表面,使其与芳纶纤维表面酰胺键上的仲氮氢发生取代反应,从而在芳纶纤维表面接枝亲油性基团。结果表明,改性后芳纶纤维表面变得粗糙,同时极性基团增加。将改性芳纶纤维与环氧树脂复合制备得到芳纶/环氧树脂复合材料,研究发现,复合材料界面剪切强力明显增加,改性后的芳纶纤维更适合用作复合增强材料[34]。

余帆等利用超临界二氧化碳流体的超强扩散性和溶解渗透性携带乙酸酐对芳纶纤维表面进行刻蚀、接枝,然后与环氧树脂复合制备芳纶/环氧复合材料。结果表明,改性芳纶纤维表面的粗糙度明显增加,含氧官能团数量增多,复合材料的力学性能显著提高[35]。

4.2.4 络合改性

络合改性就是采用金属无机盐与芳纶纤维表面的羰基或氨基作用,发生配位反应,破坏芳纶纤维分子链之间的氢键,使其表面结晶度下降,从而变粗糙。

李诚采用CaCl2、LiCl对芳纶纤维进行表面改性,研究发现溶剂用乙醇比水处理效果好。另外,他还研究了CaCl2、LiCl在改性芳纶纤维过程中的反应机理,研究发现CaCl2或LiCl是与芳纶纤维结构中的羰基发生络合,破坏芳纶纤维分子链间的氢键,降低芳纶纤维的结晶度,使芳纶纤维表面形成沟槽,表面粗糙度增大[36]。

5 芳纶纤维的应用

芳纶纤维由于具有优异的电绝缘性、耐热性、高强度、高模量、低密度、耐高温、阻燃、成本低等特点,广泛应用于电子电气、交通、航空航天、军事装备、应急救援装备、建筑等领域。

5.1 电子电气领域

芳纶纤维是一种拥有优异电绝缘性、耐热性的特种纤维材料。芳纶纤维纸阻燃、耐热、绝缘、抗潮,可作为绝缘材料用于变压器、电机、印制电路板和雷达天线功能结构部件[37]。

5.2 交通领域

芳纶纤维具有可与碳纤维相媲美的比强度、高模量、低密度、耐高温、阻燃等特性,在汽车轮胎、胶管胶带、电机、刹车片,车体骨架、轴承等方面均有应用[38-39]。

5.3 航空航天领域

高性能芳纶纤维具有耐高温、质量轻、超高强度和高模量等优良的性能,以及良好的绝缘性和抗老化性能,可满足军工航空领域的重量轻、质量高、成本低的要求,可用于制作多种航空结构材料如飞机机翼[40]。

5.4 军事及应急救援领域

芳纶纤维具有阻燃、高耐磨、耐冲击、耐切割的性质,可以其及其复合材料制造阻燃耐切割手套、防火毯、高阻燃绳索、柔性阻燃通道、冲锋舟、便携式高压氧舱、抢险救援服[41]、防弹装备[42]。

5.5 建筑领域

芳纶纤维具有良好的抗腐蚀性、耐疲劳性、无磁性、绝缘造价低等优点,近年来被应用于钢筋混凝土构件的加固。通过芳纶纤维加固的钢筋混凝土构件,极大的提升了钢筋混凝土梁的安全储备和正截面承载力[43]。

6 结语与展望

芳纶纤维是一种高性能的纤维,由于其优异的性质,已经被应用于各行各业,尤其是国防和航空航天。(1)鉴于目前我国芳纶纤维的生产现状,未来我国应该在芳纶纤维的基础理论研究上进一步加强,以期在高性能机制上取得突破,能够为制备更高性能的芳纶纤维提供理论依据。(2)对位芳纶纤维的聚合和生产过程还存在很多问题,比如分子量及其分布难以控制、聚合过程易出现凝胶化、纺丝的稳定性等,如何开发新的聚合方法以改进聚合过程中芳纶纤维的问题,以及在纺丝过程中如何控制双螺杆的结构和纺丝工艺以提高纺丝的稳定性,是芳纶纤维聚合和生产中急需解决的问题。(3)积极推动小分子有机化合物的合成,为芳纶纤维共聚提供更多合适的单体,从而合成不同结构的芳纶纤维,以期找到性能更优异的芳纶纤维。(4)芳纶纤维的改性方法很多,物理改性和化学改性方法均有各自的优缺点,如何取长补短,开发复合处理或多级处理方式,是未来解决芳纶纤维表面功能化的途径。