基于吸收式热泵的锅炉烟气余热回收工艺系统性能研究

2019-03-06何梦渊李永生潘涛麻宏强伍丹丹李康婷

何梦渊 李永生 潘涛 麻宏强, 伍丹丹 李康婷

1.兰州理工大学土木工程学院 2.中国石化达州天然气净化有限公司 3.中国石化中原石油工程设计有限公司 4.中原油田分公司石油工程技术研究院

目前,绝大多数高能源消耗行业都已开始广泛应用烟气余热回收装置[1-3],以减少由烟气回收效率不足带来的能源损失,而吸收式热泵系统在烟气余热回收中的利用极大地提高了烟气余热回收能力和效率。基于吸收式热泵的余热回收研究主要集中在系统的优化设计[4-5],以及性能参数影响因素分析方面[6-10]。如文献[11]基于印度某氨制冷厂的CO2热泵系统,研究了热泵的性能与环境因素间的关系;文献[12]对丹麦某地区供暖热泵的稳态运行进行研究,得到制热系数的稳态工况点;文献[13]探究了溴化锂吸收式热泵在余热回收上的应用;文献[14]对热泵优化调节进行了实验研究。但这些研究还存在很多不足,吸收式热泵在烟气余热回收过程中的动态性能及环保效益不明确。

本研究以某项目为依托,基于溴化锂吸收式热泵原理,设计开发了烟气余热回收工艺,从节能及CO2减排角度评价了系统性能。同时,通过动态特性研究,分析得到不同运行工况下系统动态特性变化规律。

1 烟气余热回收工艺方案

吸收式热泵系统是一种直接以热能驱动的热量回收设备,可直接利用一次能源驱动或利用中低品的废热余热进行驱动,比如:废烟气、废乏汽、物料潜热等。70 ℃以上的热水就能实现热量回收,对于双级吸收式制热设备60 ℃以上的热水就能实现。它是通过冷剂水在蒸发器中发生相变而实现制热的。溴化锂吸收式热泵利用水在低压下沸点显著降低的特性,在一个创造的低压环境下,使水蒸发沸腾,发生相变进行制热。

本系统由蒸发器、冷凝器、发生器、吸收器4大核心部件以及其附属装置(溶液泵、热交换器等)构成,利用系统将锅炉烟气余热回收用于锅炉进水预加热,实现余热回收。来自锅炉的低温烟气通过循环水加热器与加热器中的循环水换热,将烟气中的热量“回收”到循环水中;循环水又作为蒸发器的“热源”,在蒸发器中与冷剂水换热,蒸发器中冷剂水吸热发生相变成为气态自然进入吸收器,并与吸收器中的溴化锂浓溶液结合使之变为稀溶液;稀溶液流出吸收器经溶液泵,在溶液泵驱动下进入溶液热交换器。与此同时,锅炉水在吸收器中进行热量交换(锅炉水在进吸收器换热前,已通过省煤器进行初步预热,将常温锅炉水升温为50 ℃),完成“一次锅炉水预热”。溴化锂稀溶液在溶液热交换器中经热源加热,溴化锂稀溶液蒸发为浓溶液,与气态冷剂水分离,浓溶液通过节流阀重新回到吸收器,完成冷剂循环,而“冷剂水”则经发生器最终到达冷凝器。与冷凝器相连的锅炉水系统将锅炉水在冷凝器中进行“二次锅炉水预热”。“冷剂水”在冷凝器中与锅炉水换热之后,放出热量发生相变,重新变成液态,经节流阀降压回到蒸发器完成“冷剂水循环”。这样,一个完整的溴化锂吸收式热泵循环就完成,其工艺流程见图1。

2 吸收式热泵系统设计

2.1 吸收式热泵设计参数

某工程设计参数要求实际锅炉排烟温度要大于60 ℃,现有某锅炉的排烟温度达到70.13 ℃,排烟量为39 405 kg/h,该锅炉设备参数符合溴化锂吸收式热泵的设计要求条件。所以,基于溴化锂吸收式热泵原理,设计了这套锅炉烟气余热回收系统,系统的设计制热量为4000 kW、设计蒸发温度为28.9 ℃、设计冷凝温度为144 ℃。详细设计参数见表1。

表1 相关设计计算参数Table 1 Relevant design calculation parameters项目参数设计制热量Q0/kW4000.00烟气进循环水加热器温度/℃70.13烟气出循环水加热器温度/℃45.54冷剂水进冷凝器温度tc1/℃144.00冷剂水出冷凝器温度tc2/℃65.00冷剂水进蒸发器温度/℃28.90冷剂水出蒸发器温度/℃28.90锅炉水进吸收器温度tw1/℃50.00锅炉水出吸收器温度tw2/℃61.05锅炉水出冷凝器温度tw3/℃70.13稀溶液出吸收器温度t2/℃64.00蒸发温度t0/℃28.90冷凝温度tk/℃144.00浓溶液出热交换器温度t4/℃79.00锅炉水流量 m1 /(kg·h-1)200 000.00循环水流量 m2 /(kg·h-1)80 000.00冷剂水流量 m3 /(kg·h-1)3 145.00

2.2 吸收式热泵的热工计算

为准确评价系统的性能和动态特性,需要计算系统循环倍率及系统各设备热负荷。循环倍率是进入循环回路中的循环水量全部变成蒸汽所需的循环次数,它与系统相关热负荷在一定工况下的变化程度有关,并参与计算热负荷。通过查饱和水蒸气表和溴化锂h-ζ图,得到在相应设计温度下的蒸发压力和冷凝压力,详见表2;相应温度下的稀溶液浓度和浓溶液浓度,详见表3。

表2 计算压力Table 2 Calculation of pressure温度/℃压力/kPa28.9(蒸发温度)4.0144.0(冷凝温度)57.8

表3 计算质量分数Table 3 Calculation of mass fraction设计温度/℃质量分数/%64.0(t2)58.079.0 (t4)62.5

系统的稀溶液循环倍率计算公式如式(1):

(1)

式中:r为稀溶液循环倍率;ξ1为稀溶液质量分数,%;ξ2为浓溶液质量分数,%。由式(1)可得r=13.98。

根据以上数据,结合溴化锂吸收式热泵系统的状态点h-ξ图,可参考文献[15]中的各换热设备的热平衡方程求得对应热负荷,如式(2)~式(4)。

吸收器单位热负荷(qa):

(2)

发生器单位热负荷(qg):

(3)

冷凝器单位热负荷(qk):

(4)

蒸发器单位热负荷(qo):

(5)

单位热负荷q与热负荷Q之间关系如式(6):

Q=Dq

(6)

式中:D为冷剂循环量,D的计算如式(7):

D=ξ2-ξ1

(7)

由式(6)~式(7)可以计算得出各个设备的热负荷。吸收器热负荷Qa=2 568.00 kW,发生器热负荷Qg=2 719.43 kW,冷凝器热负荷Qk= 2 146.00 kW,蒸发器热负荷Qo=1 994.57 kW。

3 系统性能评价

3.1 制热系数

制热系数简称COP(Coefficientof Performance),是用来衡量系统性能的重要指标,表征了从热源输入热泵的热负荷Qg与Qo的关系,本研究用制热系数来表示出系统的性能指标。制热系数计算如式(8):

(8)

式中:Qo为热泵制热量,kW;Qg为输入热泵的热负荷,kW。由式(8)可以得到COP=73.34%。而吸收式热泵系统制热平均效率在60%~80%之间,由此可得出本系统能较好地发挥吸收式热泵系统的性能优势,达到余热回收的目的。

3.2 换热量及热能转换率

系统热能转换率是溴化锂吸收式热泵的主要技术经济指标之一,它可以为热泵系统的性能考核提供依据。为计算本系统的热能转换率,需要先计算蒸发器端与循环水交换的热量Q′和冷凝器端与锅炉水交换的热量Q。

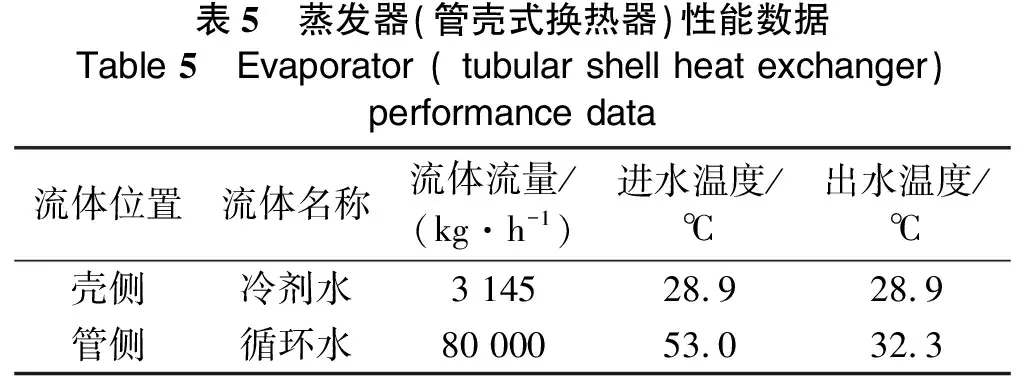

蒸发器的管侧和壳侧分布了两种不同流体,它们通过管壳式换热器进行了热量交换,达到将烟气中余热回收并输入系统的目的。冷凝器的两侧换热情况与蒸发器基本相同,但冷凝器实现了将系统回收的热量输出给锅炉水,完成系统余热回收的最后步骤。冷凝器和蒸发器换热性能设计数据见表4、表5。

表4 冷凝器(管壳式换热器)性能数据Table 4 Condenser ( tubular shell heat exchanger)performance data流体位置流体名称流体流量/(kg·h-1)进水温度/℃出水温度/℃壳侧冷剂水3145144.0065.00管侧锅炉水200 00061.0570.13

表5 蒸发器(管壳式换热器)性能数据Table 5 Evaporator ( tubular shell heat exchanger)performance data流体位置流体名称流体流量/(kg·h-1)进水温度/℃出水温度/℃壳侧冷剂水3 14528.928.9管侧循环水80 00053.032.3

蒸发器管侧循环水的温度高于壳侧冷剂水的温度,发生了热传递,循环水在经管壳式换热器时放出的热量被蒸发器中冷剂水吸收,余热进入了热泵循环。同样在冷凝器中,壳侧气态冷剂水在经管壳式换热器时与管侧锅炉水进行了热交换。水蒸气放出热量发生相变,锅炉水吸收这部分热量,完成一个热泵循环。可知蒸发器端与循环水交换的热量计算如式(9):

Q′=cm2Δt

(9)

冷凝器端与锅炉水交换的热量计算如式(10):

Q=cm1Δt

(10)

式中:c为水的比热容,4.2 kJ/(kg·K);m为流体流量,kg/h。由式(9)~式(10)可得Q′= 6.955 2×106kJ/h,Q=7.627 0×106kJ/h。

系统热能转换率θ的计算如式(11):

(11)

计算可得θ=91.24 %。

3.3 可节省标准煤量

由于不同能源的发热量不同,为便于计算考察部门能源消耗量及其利用效果,通常采用标准煤这一标准折算单位。对系统的节煤量进行折算,单位小时换热量折合为标准煤量的计算如式(12):

(12)

式中:B为标准煤量,kg;K为每千克标准煤的发热量,2.930 8×104kJ。由式(12)可得B=237.40 kg,则系统每小时可回收的热量相当于节省燃烧237.40 kg标准煤量。

3.4 CO2减排量

余热回收的目的在于减少能源的消耗,并提高能源利用率。余热回收可使锅炉减少燃烧煤或天然气,提高锅炉的能源利用效率。在实际中,直观表现为锅炉耗煤量或耗气量的减少以及燃烧产生CO2排放量的减少。CO2是大气污染的主要成分之一,会加重地球的温室效应。因而,余热回收最终目的之一就是减少CO2的排放。

依据天然气与标准煤的折算关系。折算后天然气的平均低位发热量为36.84 kJ/m3,折算后每立方米天然气的体积(V0)计算如式(13):

(13)

式中:n为每立方米天然气折算为标准煤的折算系数,为1.22 kg/m3。由式(13)代入相关数据可得V0= 186.81 m3。

每立方米天然气中CH4的体积分数为96%,CH4完全燃烧的化学式为:

CH4+2O2=CO2+2H2O

(Ⅰ)

从反应式(Ⅰ)中可得每立方米的CH4完全燃烧可产生标准立方米的CO2,则完全燃烧产生的CO2量(V′)的计算如式(14):

V′=V0×N

(14)

式中:N为每立方米天然气中CH4的体积分数,为96%。由式(14)代入相关数据可得V′=194.59 m3。

系统每小时从烟气中回收的余热,即等同于每小时减少排放186.81 m3的CO2,CO2减排量累积到整个供暖周期或者整个锅炉使用期内,则供暖期节省的总标准煤量(B总)计算如式(15):

B总=B×T

(15)

CO2的减排放量(V)计算如式(16):

V=V′×T

(16)

式中:T为供暖总时间,h,整个供暖期按3个月来计算,则供暖总时间为T=3×30×24=2 160 h。由式(15)~式(16)代入数据可以得到B总=5.13×105kg、V=4.04×105m3,则系统在年运行期中节省的总标准煤量为5.13×105kg,CO2减排量为4.04×105m3。

4 动态特性分析

系统的动态特性可将系统性能参数在不同设计条件下的变化关系直观地表达出来,为对系统性能参数间的不同工况下的复杂变化关系进行简化,将其转化为输入量与输出量的动态关系,同时用以衡量系统的安全性、经济性和稳定性。

4.1 蒸发温度对系统制热系数COP的影响

制热系数COP是系统性能衡量的重要依据,可反映系统运行规律。在不同蒸发温度t0下,制热系数COP会发生波动。为研究这种波动趋势,可根据不同工况下的蒸发温度t0得到制热系数COP的变化规律。将制热系数COP和蒸发温度t0的数据进行分析,得到制热系数COP随蒸发温度t0的变化规律,如图2所示。从制热系数COP和蒸发温度t0分布曲线可以得出:制热系数COP随蒸发温度t0的增加略有减小,但波动较小且基本保持不变。

4.2 循环水温差对系统热能转换率的影响

热能转换率是系统性能参考的重要考核数据,是反系统运行经济性指标的准确表达。在不同循环水温差Δt下,热能转换率也会呈现不同情况的波动。根据不同循环水温差Δt下的热能转换率θ绘制出它们之间的变化规律曲线。热能转换率θ与循环水温差Δt的变化规律如图3所示。从热能转换率θ与循环水温差Δt的关系可以得出,热能转换率θ随循环水温差Δt的增大而逐渐升高。也就是说,当循环水温差Δt增大,热量的回收效率将逐渐升高,但是它的增幅并不会太大,并且不会超过1。

4.3 循环水温差对系统回收标准煤量的影响

回收标准煤量B是系统综合性能的直观表示,在循环水温差Δt变化时,系统的工作状态发生变化引起回收标准煤量B的规律性波动。根据不同条件下循环水温差Δt与回收标准煤量B的数据,可以绘制出它们之间的关系曲线,回收标准煤量B与循环水温差Δt的变化规律如图4。

从回收的标准煤量B与循环水温差Δt的分布曲线可以得出, 回收的标准煤量B随循环水温差Δt的增大而逐渐增大,并且3种状态下的趋势是相同的并呈平行递增。可以得出,回收标准煤量B在不同状态下,与循环水温差Δt是紧密相关的,受其他因素影响很小。

4.4 CO2减排量与系统热能转换率之间的关系

CO2减排放量V直观反映了系统节能减排效果,是衡量系统节能减排能力的重要标准。通过CO2减排量V与系统热能转换率θ的变化规律分析,可以得到不同系统热能转换率下的减排能力。系统热能转换率θ与CO2减排量V的变化规律见图5。可以得出,系统热能转换率θ随CO2减排量V的增大而逐渐增大,热能转换率与CO2减排量呈正线性关系。

5 结 论

对溴化锂吸收式热泵系统的制热系数、热能转换率和CO2减排量等系统性能参数计算进行分析,并对系统性能参数在不同工况下的变化规律进行分析,得出如下结论:

(1) 系统年可以节省燃烧标准煤5.13×105kg,且每年能减少4.04×105m3的CO2排放量,具有良好的能源回收效率和经济实用性。并分析得到回收的标准煤量B与循环水温差Δt的变化关系,可以得出回收的标准煤量B随循环水温差Δt的增大而逐渐增大,并且3种状态下的趋势是相同的,且呈平行递增。

(2) 通过分析CO2减排量V与系统热能转换率θ的分布关系,可以得出系统热能转换率θ随CO2减排量V的增大而逐渐增大,热能转换率与CO2减排量呈正线性关系。表明系统的可利用性和经济实用性是十分高的,为烟气余热回收系统的优化和深度利用提供了参考。

(3) 通过分析制热系数COP与蒸发温度t0的变化关系,可以得出制热系数COP随蒸发温度t0的增加略有减小,但基本保持不变。分析热能转换率θ与循环水温差Δt的变化关系,可以得出循环水温差Δt越大,热量的回收效率将越高,但是它的增幅并不会太大,并且不会超过1。