基于GB 17820-2018的天然气净化工艺探讨

2019-03-06杨超越常宏岗何金龙易铧刘可赵国星李林峰

杨超越 常宏岗 何金龙 易铧刘可 赵国星 李林峰

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油西南油气田公司川中油气矿

天然气是一种重要的清洁能源和化工原料,对国家改善能源结构、保护环境具有特殊的意义,国家“十三五”规划纲要明确了“创新、协调、绿色、开放、共享”的发展理念。因此,我国正在加速发展天然气工业,以满足国家可持续发展对清洁能源日益增长的需求。

含硫天然气是国内天然气生产中极其重要的组成部分,占据较高的市场份额。含硫天然气必须通过净化处理才能获得符合国家标准的商品天然气。作为天然气净化处理的主要环节,脱硫工艺对获得高标准商品天然气起着重要的作用。我国对商品天然气中总硫及H2S含量指标要求越来越严苛,《天然气》标准从GB 17820-1999发展至今,最新的GB 17820-2018于2018年11月19日正式发布,将于2019年6月1日正式实施。其中,对进入长输管道的天然气高位发热量、总硫、硫化氢和二氧化碳含量引入过渡期要求,过渡期至2020年12月31日。在GB 17820-2018中,天然气技术指标进一步提高,尤其是总硫含量的指标较GB 17820-2012有较大的变化。此最新标准达到国际先进水平,但也为我国天然气净化行业带来了巨大挑战,国内现有大部分天然气净化厂脱硫装置面临着技术的升级改造。以下就如何选择工艺以实现商品天然气达标进行了初步分析和探讨。

1 天然气标准

随着环保要求的日趋严格,国内外油气产品升级也逐渐加快。目前,国内汽、柴油总硫质量分数已经由2003年“国Ⅱ”标准规定的500 mg/kg升级到2017年“国Ⅴ”标准规定的10 mg/kg,欧美等发达国家对天然气中总硫质量浓度的要求多为6~30 mg/m3,而我国的民用天然气总硫质量浓度指标仍保持1999年规定的200 mg/m3,2012年版的标准主要对一类气和三类气的硫指标进行了升级。现今天然气产品的质量升级已引起社会各界的广泛关注[1],第十二届全国人民代表大会第五次会议第4091号提案提出了“关于抓紧修订天然气质量标准的建议”。标准修订历时4年,于2018年11月19日正式发布最新的GB 17820-2018《天然气》标准。

1.1 国外天然气标准

欧洲标准EN 16726-2016《Gas infrastructure. Quality of gas. Group H》(燃气基础设施气体质量H组)对燃气中总硫含量提出了新的要求[2],国外主要发达国家天然气标准如表1所列。

1.2 国内天然气标准

目前,国内天然气净化厂遵循标准GB 17820-2012《天然气》的规定,允许一类气和二类气进入长输管网。具体指标如表2所列。

表1 国外天然气硫含量指标Table 1 Sulfur content in natural gas abroad国家及标准编号总硫质量浓度/(mg·m-3)硫化氢质量浓度/(mg·m-3)硫醇质量浓度/(mg·m-3)欧洲气体能量交换合理化协会EASEE gas≤30ρ(H2S+COS)≤5≤6欧洲EN 16726-2016≤20(不包括加臭剂)≤30(包括加臭剂)ρ(H2S+COS)≤5≤6德国DVGW G 260:2013≤6(不包括加臭剂)≤8(包括加臭剂)ρ(H2S+ COS)≤5≤6美国AGA Report No. 4A-200911.5~460≤5.7~234.6~46美国长滩油气部2005≤17≤5.75≤6.9俄罗斯国家标准 ГОСТ 5542-2014≤20≤36

表2 GB 17820-2012天然气指标Table 2 Natural gas indexes of GB 17820-2012气质高位发热量/(MJ·m-3)总硫质量浓度(以硫计)/(mg·m-3)硫化氢质量浓度/(mg·m-3)y(CO2)/%水露点/℃一类气≥36.0≤60≤6≤2.0二类气≥31.4≤200≤20≤3.0三类气≥31.4≤350≤350在交接点的压力下,水露点应比输送条件下最低环境温度低5 ℃ 注:气体体积的标准参比条件是101.325 kPa,20 ℃。

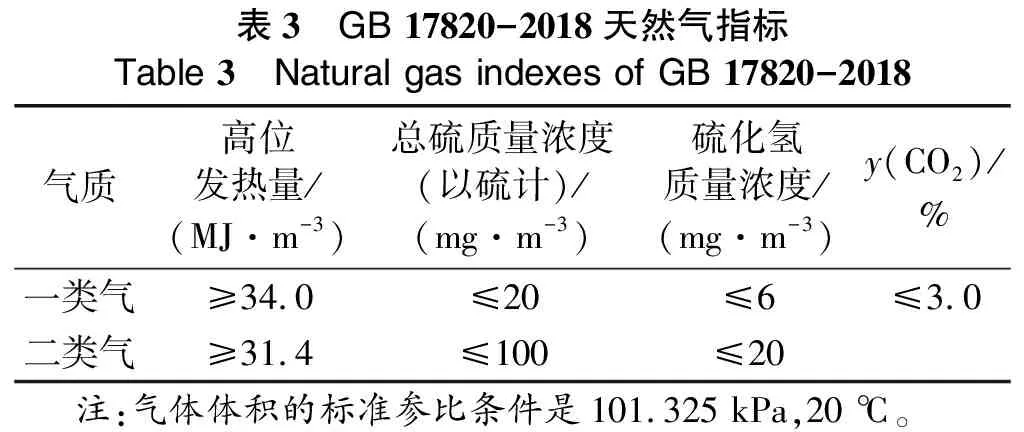

最新发布的GB 17820-2018代替GB 17820-2012,主要技术变化如下:修改了一类气和二类气高位发热量、总硫、硫化氢和二氧化碳含量的指标,进入长输管道的天然气高位发热量由31.4 MJ/m3修改为34.0 MJ/m3,总硫质量浓度由200 mg/m3修改为20 mg/m3,硫化氢质量浓度由20 mg/m3修改为6 mg/m3,具体指标如表3所列。

表3 GB 17820-2018天然气指标Table 3 Natural gas indexes of GB 17820-2018气质高位发热量/ (MJ·m-3)总硫质量浓度(以硫计)/(mg·m-3)硫化氢质量浓度/(mg·m-3)y(CO2)/%一类气≥34.0≤20≤6≤3.0二类气≥31.4≤100≤20 注:气体体积的标准参比条件是101.325 kPa,20 ℃。

2 国内天然气气质及脱硫工艺现状

2.1 全国天然气气质及净化气现状

对国内三大石油公司2016年天然气气质现状进行调查,据不完全统计,全国天然气表观消费量达到1932×108m3。中国石油统计的二类气共185.2×108m3,其中西南油气田公司约占100×108m3。在总硫质量浓度大于20 mg/m3的全国天然气气质中,除新疆有少量总硫质量浓度约60 mg/m3的天然气外,其余主要集中在川渝地区。

2017年,针对川渝地区11个天然气净化厂所采用的脱硫工艺、净化气中总硫及H2S含量进行调研,结果见表4。目前,国内天然气净化厂通常采用以MDEA为主的醇胺法脱硫,少部分净化厂采用砜胺法[3],其中,总硫含量和H2S含量均达到GB 17820-2012标准的规定,但大部分净化厂均不能满足最新标准的要求。

表4 川渝地区部分天然气净化厂气质情况Table 4 Purified gas production and total sulfur content of several natural gas purification plants in Sichuan and Chongqing area净化厂序号净化气产量/(108 m3·a-1)脱硫工艺总硫质量浓度/(mg·m-3)ρ(H2S)/(mg·m-3)16.880醇胺工艺10.42.029.331醇胺工艺14.02.434.881醇胺工艺17.42.540.255醇胺工艺53.16.054.661醇胺工艺23.02.463.201醇胺工艺25.02.570.393砜胺工艺24.03.087.947醇胺工艺69.03.994.625醇胺工艺118.310.71075.693醇胺工艺108.07.31111.270醇胺工艺103.0<1.0

国内天然气净化厂现有脱硫装置如果按照最新标准(H2S质量浓度≤6 mg/m3,总硫质量浓度≤20 mg/m3)执行,总硫含量达标较为困难。为降低净化气中总硫含量,一方面需尽可能将H2S深度脱除,另一方面需提高有机硫脱除能力。基于GB 17820-2018的技术指标,国内现有的大部分净化厂将面临技术升级或工艺改造。目前,国内正在开展相关研究,以满足严苛的天然气中总硫和H2S含量要求。

2.2 脱硫工艺现状

2.2.1溶剂法脱硫

目前,在全球范围内,天然气净化领域最常用的脱硫工艺依然是溶剂法。据统计,美国的天然气净化装置中,溶剂法占84.4%(化学溶剂法72.4%,物理溶剂法12.0%)。俄罗斯每年生产的天然气中80%以上是采用溶剂法处理的;在中国川渝地区,除普光净化厂因羰基硫(以下简称COS)含量太高而采用有机硫水解技术,以及部分边远分散井由于条件限制采用干法脱硫工艺外,其余原料气全部采用以MDEA为主的溶剂法处理[4]。可见溶剂法依然是目前天然气处理最主流的工艺。

对于含有机硫的原料气,目前最常用的是Sulfinol工艺。常用的包括Sulfinol-M(以MDEA为基础)和Sulfinol-D(以DIPA为基础)[5]。其中,Sulfinol-M对有机硫的脱除率为40%~60%,对CO2的选择性和MDEA相当。Sulfinol-D的有机硫脱除率可以达到80%以上,经过工艺参数调整后甚至可以达到95%以上,但因其脱除了全部CO2,导致再生能耗大大增加,同时,不利于下游硫磺回收装置的操作[6]。

在国内,中国石油西南油气田公司天然气研究院于2011年自主研发出CT8-24高效有机硫脱除溶剂,在6 MPa的吸收压力下,对COS的脱除率可达到80%~85%,优于Sulfinol-M溶剂。更重要的是,由于引入了可阻碍CO2吸收的关键组分,其对CO2的选择性优于Sulfinol-D,CO2脱除率普遍在50%~60%。

对于原料气中有机硫质量浓度不超过100 mg/m3的气质条件,根据情况合理选用Sulfinol-M、Sulfinol-D以及CT8-24等有机硫脱除溶剂,有望将净化气中总硫质量浓度控制在20 mg/m3之内。但对于有机硫含量更高的气质,特别是有机硫质量浓度超过200 mg/m3的天然气,采用溶剂法则会面临CO2脱除率过高和产品气产量降低的问题。因此,需采用诸如COS水解和分子筛脱有机硫等技术进行处理。

2.2.2分子筛脱有机硫

分子筛从20世纪60年代开始用于脱除硫醇、硫醚等有机硫化物[7],工业应用的分子筛主要有A型、X型、Y型、M型和ZSM-5型等,其中,吸附燃油中难脱除的有机大分子硫化物主要使用介孔材料如ZSM-5 型分子筛等,而用于天然气脱水、脱硫多采用A 型和X 型微孔分子筛[8]。

哈萨克斯坦扎那若尔油气处理厂的天然气脱水脱硫醇装置采用UOP公司生产的专利产品RK-38和RK-33两种分子筛组成的混合床,前者是5A型分子型,主要应用于脱水,后者是应用于脱硫醇的13X型分子筛[9]。

土库曼斯坦阿姆河第一天然气净化厂在2013年进行技术改造后的分子筛脱水脱硫醇装置采用四塔流程,每台分子筛塔内上、下两层分别装填4A型与13X型两种分子筛,分子筛脱水塔在1个操作周期内吸附10 h,再生5 h,冷却5 h,运行期间保持两塔吸附、一塔冷却、一塔再生,保证了再生气加热炉的连续操作。同一股气流,先用作冷吹气,后作为再生气,既减少了再生气用量,又回收了热能,降低了能耗[10]。

国内分子筛的应用主要集中在脱水工艺,在脱除气体中有机硫工业应用方面鲜有报道。对分子筛的研究主要集中在分子筛改性、提高分子筛吸附能力方面,如采用离子交换法制备了一系列Cu2+改性的13X 型分子筛吸附剂,在一定温度下焙烧后,在静态反应装置和动态工业模拟装置上考察吸附剂对硫醇的吸附效果。结果表明,铜离子交换改性后的13X型分子筛对硫醇的吸附能力得到很大提高。

对硫醇含量高的天然气,在胺法脱硫装置后端增加一套分子筛精脱装置,精脱塔上层采用硅胶吸附剂,下层采用NaX分子筛,对粗脱后的净化气中的H2S、硫醇和水进一步进行脱除[11]。精脱后,有望使净化气中总硫达到GB 17820-2018中对总硫和H2S的要求,但在结构上,COS和CO2类似,在CO2存在的条件下,分子筛上存在竞争吸附。同时,在硫化氢和水存在的条件下,可以催化生成COS,吸附后气体中COS含量更高,故分子筛对COS脱除效果不佳[12]。因此,针对原料气中COS含量特别高的气质条件,还需考虑采用COS水解技术。

2.2.3COS水解

COS水解机理为:催化剂的表面覆盖有OH-和水,COS因为离子偶极作用而吸附在催化剂的表面,与水作用形成中间产物硫代碳酸盐,迅速分解形成CO2和H2S。

对于COS含量较高(质量浓度>100 mg/m3)的原料气,可采用在主吸收塔后端增加有机硫水解装置精脱的工艺。即原料气经过主吸收塔脱硫后,经预热器预热至140 ℃,进入水解反应器,在水解催化剂的作用下,根据COS+H2O→CO2+H2S的化学反应原理,在130~140 ℃、3000 h-1的条件下将原料天然气中COS水解转化为H2S[13]。换热后进入二级胺法吸收塔,进一步脱除其中少量的H2S和CO2。该工艺的优点是对有机硫的脱除率极高,特别是COS,水解率可达到99.9%以上,且装置操作平稳[14],可以确保将高含COS原料气中COS质量浓度脱除至20 mg/m3以内。

目前,国内采用COS水解技术最具代表性的装置为普光天然气净化厂处理装置,其处理能力(0 ℃,101.325 kPa下)为12×300×104m3/d(共12列,每列装置规模为300×104m3/d),其原料气较为特殊,H2S体积分数可高达15.8%,COS质量浓度高达340 mg/m3。为保障净化气中总硫及H2S含量达标且尽可能少脱除CO2,普光天然气净化厂脱硫单元采用两级胺法吸收+一级COS水解的脱硫工艺。即原料天然气从一级吸收塔进入,与胺液接触进行初脱,经换热器预热至140 ℃后,进入水解反应器进行COS水解。之后再进入二级吸收塔与新鲜胺液接触,脱除剩余的H2S和CO2。该工艺运行稳定且效果较好,净化气中总硫质量浓度小于20 mg/m3。

COS水解工艺与还原法、吸收法、吸附法、光解法、氧化法相比较,具有COS转化率高、反应温度低、不消耗氢源、无副反应、设备投资低等特点,但缺点在于该工艺装置投资较高,占地面积大,且需将粗净化气加热至140 ℃,能耗较高[15]。

3 达标措施

3.1 提高溶剂脱硫性能

分子筛脱有机硫、COS水解等工艺对装置的改动大,投资和运行成本高,且仍需要和胺法工艺配合才能达到脱除的目的。目前,国内天然气净化厂胺法脱硫溶剂大多使用MDEA或其配方溶剂,若进行溶剂升级仅需更换溶剂,调整部分工艺参数,费用低且工期短。因此,胺法脱硫工艺仍然是当前H2S及有机硫脱除的最佳选择。

尽管当前胺法工艺已较为成熟,对各种含硫化合物的脱除也均有相应的工艺技术。但由于GB 17820-2012中对于进入长输管网的天然气中总硫质量浓度要求≤200 mg/m3,该标准较为宽松。而最新标准GB 17820-2018要求进入长输管网的天然气中总硫质量浓度≤20 mg/m3,部分净化厂需对溶剂进行升级,研究方向应集中在提高H2S净化度的同时提高溶剂对有机硫的脱除性能。

3.1.1提高溶剂对H2S的选择性

近年来,对于新型选择性脱硫溶剂的研发基本上都基于MDEA溶剂体系,通过添加一些能降低CO2吸收的特殊组分进行溶剂改进,从而实现更好的脱硫选择性。这些特殊添加组分主要是具有较强空间位阻效应的空间位阻胺。

空间位阻胺是在氮原子上带有一个或多个具有空间位阻效应的取代基的胺类化合物。目前最具代表性的是美国Exxon公司开发的牌号为Flexsorb的系列空间位阻胺脱硫脱碳溶剂。国内目前急需对空间位阻胺进行系列针对性的研发,以开发出更多对H2S具有高选择性的脱硫溶剂。

3.1.2针对COS及硫醇开发更高效的脱硫溶剂

目前,针对有机硫脱除的溶剂主要是砜胺类物理-化学溶剂,如国外研发的Sulfinol-D、Sulfinol-M等。COS与CS2的分子结构与CO2相似,与伯醇胺和仲醇胺直接反应的机理也类似。COS与伯醇胺和仲醇胺反应机理见式(Ⅰ)和式(Ⅱ)。

(Ⅰ)

(Ⅱ)

而MDEA中不存在可供直接反应的活泼H原子,只能通过水解反应来脱除COS,见式(Ⅲ)和式(Ⅳ)。

H2O+COS→H2S+CO2

(Ⅲ)

R3N+H2S+CO2→R3NH++NCOOS-

(Ⅳ)

反应(Ⅲ)实质上是碱催化反应,MDEA起碱催化剂的作用。虽然COS的反应机理与CO2类似,但其反应速率却远低于CO2,因而只有在深度脱除CO2的条件下才能彻底脱除COS。

硫醇型有机硫的酸性比H2S和CO2弱得多,基本上不与醇胺发生化学反应。因此,醇胺水溶液脱除硫醇效果极差,必须用有机溶剂以物理吸收的途径进行脱除。经研究发现,硫醇在物理溶剂中的溶解度取决于体系的亨利常数,其值越小,溶解度越大,不同天然气净化厂原料气的气质不同。针对COS含量高的原料气,采用溶剂脱硫时应结合COS的反应机理,开发对COS脱除率高且对CO2脱除有一定阻碍作用的溶剂;针对硫醇含量高的原料气,根据反应机理,应先考察物理溶剂溶解硫醇时体系的亨利常数,以此开发出对硫醇脱除效率高的物理-化学溶剂。

3.2 加大COS水解工艺工程化研究力度

在国内净化厂中,罗家寨、铁山坡、渡口河、七里峡、黄龙场气田天然气中COS质量浓度大于100 mg/m3,铁山坡和渡口河气田天然气中COS质量浓度大于300 mg/m3。针对此类气质条件,要达到GB 17820-2018标准中总硫质量浓度小于20 mg/m3的要求,仅通过升级溶剂难以达到目的,关键是对COS的脱除。

针对气相固定床COS水解转化工艺,COS水解催化剂是核心,目前国内具备少量该工艺配套的催化剂,但皆处于实验室研究阶段,暂未实现工业应用。故催化剂性能的稳定性、适用的工艺条件等还需通过现场试验进一步考察。并且目前COS水解催化剂对硫醇类水解效果不佳,针对此类催化剂还需进行大力研究。

3.3 提高分子筛精脱硫醇工艺整体性能

通过脱硫溶液升级、配合COS水解技术,国内大部分天然气净化厂完全可以满足总硫含量指标要求。但也存在部分净化厂(如中国石油西南油气田公司重庆净化总厂渠县分厂等)升级改造后总硫质量浓度只能降至20 mg/m3左右,超标的风险仍未完全消除,必须进一步降低净化气中总硫含量。分析结果显示,有超标风险的净化气均含有一定量的硫醇,为了确保净化气中总硫质量浓度低于20 mg/m3的指标要求,需要进一步降低净化气中硫醇含量。目前,对于分子筛精脱硫醇技术,仅中亚、俄罗斯等地净化厂有应用案例,国内天然气处理领域对于此类应用鲜有报道。在现有技术中,硫醇脱除大多使用大孔分子筛,分子筛孔径越大,可脱除的物质种类越多,如H2S、H2O及CO2等。几种物质存在一定的竞争吸附。在不同的气质条件下,针对不同相对分子质量的硫醇,不同类型分子筛的脱除效率也存在差异,还有待进一步优化研究,以提高分子筛精脱硫醇工艺的整体性能。针对分子筛精脱技术开展研究,全面掌握分子筛精脱硫工艺在净化气精脱硫中的应用特性,提高对分子筛精脱硫工艺在技术上的认识。

在含COS和硫醇均较高的气质条件下,可考虑COS水解技术与分子筛脱硫技术相结合。在脱除硫醇的同时,采用分子筛脱除水解后的H2S,替代COS水解中的二次吸收。因此,分子筛脱硫技术与COS水解技术相结合的适用性还有待进一步研究。

4 结论与建议

为达到GB 17820-2018指标的要求,部分净化厂需进行溶剂升级或工艺改进。达标措施首先考虑溶剂升级,若原料气中有机硫含量过高,溶剂升级后总硫质量浓度不能降至20 mg/m3,考虑引入COS水解技术;若原料气中硫醇含量较高,溶剂升级后仍有超标风险,则需引入分子筛精脱有机硫技术。通过以上3种措施选择性结合,可基本消除超标风险。但在以上3种技术的实施和配合使用方面,目前国内还需进一步研发相关产品、技术及开发软件等。