改性LDPE膜替代胶粘剂在普通胶合板生产中的应用研究

2019-03-06叶桂梅程洪亮贾瑞臣凌宗兴

叶桂梅,程洪亮,张 红,蔡 越,贾瑞臣,凌宗兴

(1.临沂市检验检测中心,山东 临沂 276000;2.临沂市质量协会;3.山东佳瑞新材料有限公司;4.临沂市兰山区义堂大宇板材厂)

改性LDPE(低密度聚乙烯)膜作为一种新型替代胶黏剂产品,已在普通胶合板生产中得到应用,且具有成本低,工艺流程简单、环境友好等特点。

近年来,普通胶合板作为家具上游原材料在家具制造行业被广泛使用,随着人们对生活品质的提升,对室内家具板材的环保质量要求也日益关注,对普通胶合板的环保质量要求也越来越高。

譬如在普通胶合板生产过程中要使用大量胶黏剂,工艺过程中要将夹心单板涂胶粘贴,铺装后热压成型,胶黏剂的粘性对人造板环保性能及质量起到了至关重要的作用。普通胶合板生产过程中主要以热压工艺生产为主,热压用胶黏剂目前市场应用最广泛的有:

①脲醛树脂胶:是以尿素和甲醛为主要材料。

②三聚氰胺胶(三聚氰胺甲醛树脂):是以三聚氰胺和甲醛为主要原料。

③酚醛胶:是以苯酚和甲醛为主要材料。

以上3种胶黏剂业内统称为“三醛胶”,缺点这三种胶黏剂制造过程中都含有同一种原料甲醛,因此,产品中都会残留一定数量的游离醛,这些少量的游离甲醛在制成家具后会缓慢释放,对室内环境造成污染,影响消费者身体健康。

④大豆基胶黏剂(蛋白胶):木材加工用蛋白胶是以富含蛋白质的生物质为主要原料通过各种加工工艺制备的胶粘剂。

大豆基胶黏剂目前存在胶合强度低、耐水性差以及抗微生物降解能力低等缺点。

制造商们在降低“三醛胶”的甲醛含量和提高其品质方面也展开了科技攻关,使普通胶合板质量有了较大提高,但是,这些产品仍然是E1级标准范畴。我国普通胶合板整体质量还处在“E2级”水平,普通胶合板以“低端板材”为主,面临生存与发展的严峻挑战。

高性能、高品质胶粘剂生产的普通胶合板产品,我国市场需求迫切。研究并开发高品质的胶黏剂产品可以满足市场之急需,初步研究结果表明,用一种改性LDPE膜替代胶黏剂在人造板生产中进行应用,产品生产成本低、耐水性强、胶合强度等相关指标都优于“三醛胶”和大豆胶,完全达到国家“Ⅲ类普通胶合板”标准要求,特别是这种LDPE膜成分本身不含甲醛,替代胶粘剂在普通胶合板生产中应用后的产品甲醛含量很低,对于保障消费者健康安全方面具有重要意义。

1 材料与方法

1.1 生产设备

热压机

1.2 试验设备

恒定湿热试验箱;恒温露点恒湿气候箱;Cary60分光光度计(安捷伦);微机控制电子万能试验机;穿孔萃取仪

1.3 试验材料

杨木夹芯板,厚度(1.6±0.1)mm,含水率 8%~12%;改性LDPE膜,厚度0.05mm

1.4 试验设计

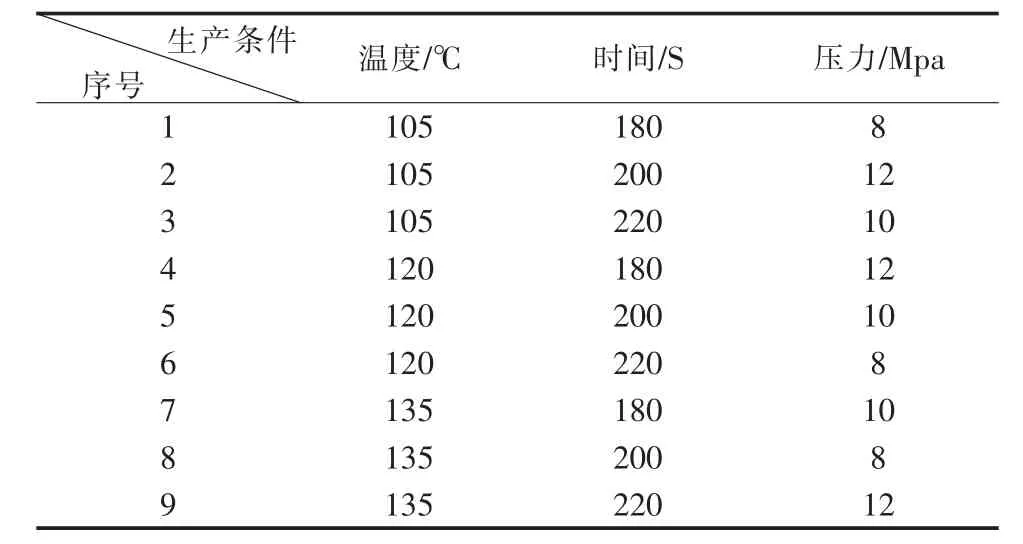

试验设计采用三因素三水平正交试验设计方法,见表1:

表1 不同温度、压力、时间正交试验表

1.5 普通胶合板工艺流程

按照生产工艺流程,选取含水率8%~12%的杨木夹芯板,锯切尺寸600mm×600mm若干张,第1层夹芯板上铺一层改性LDPE膜,纵横铺装,依次类推铺装7层胶合板,6层膜,将铺装好的半成品放入热压机热压,温度 105℃~135℃,压力 8Mpa~12Mpa,时间180s~220s。根据设计方案进行试验。成品板齐边后陈放7天以上,达到平衡含水率,待测。

1.6 检验项目与方法

依据国家标准GB/9846-2015《普通胶合板》在技术条件里选择对产品质量影响较大的4个项目作为本研究检测项目:胶合强度、静曲强度、弹性模量,甲醛释放量。

①胶合强度按照GB/9846-2015《普通胶合板》6.3.3胶合强度中的技术要求,依据GB/T17657-2013《人造板及饰面人造板理化性能试验方法》中4.17条的规定进行胶合强度检测。

②静曲强度和弹性模量按照GB/9846-2015《普通胶合板》5.3.4静曲强度和弹性模量中的技术要求,依据GB/T17657-2013《人造板及饰面人造板理化性能试验方法》中4.7条的规定进行静曲强度和弹性模量检测。

③甲醛释放量按照GB/9846-2015《普通胶合板》5.3.5的技术要求,以 GB 18580-2017《室内装饰装修材料人造板及其制品中甲醛释放限量》作为判定甲醛释放量是否满足室内使用要求,根据GB/T17657-2013《人造板及饰面人造板理化性能试验方法》中4.60条的规定进行1m3气候箱法检测。

甲醛含量根据GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》中4.58甲醛含量测定-穿孔法进行检验。参照GB 18580-2001《室内装饰装修材料人造板及其制品中甲醛释放限量》5要求中,穿孔萃取法可直接用于室内的E1级限量标准做对比。

2 结果与分析

2.1 改性LDPE膜的生产工艺

与“三醛胶”的工艺对比简化了调胶、涂胶、冷压等相关工序,详见简易流程图

胶合板工艺流程图(“三醛胶”、大豆胶)

芯板拼接→ 调胶/涂胶→ 冷压→ 板坯热压→ 锯边→板坯砂光→ 覆面→ 冷压→ 修面→ 热压 (覆面)→裁边→成品砂光

胶合板工艺流程图(改性LDPE膜)

芯板拼接→加改性LDPE膜→板坯热压→锯边→板坯砂光→加改性LDPE膜→覆面热压→裁边→成品砂光

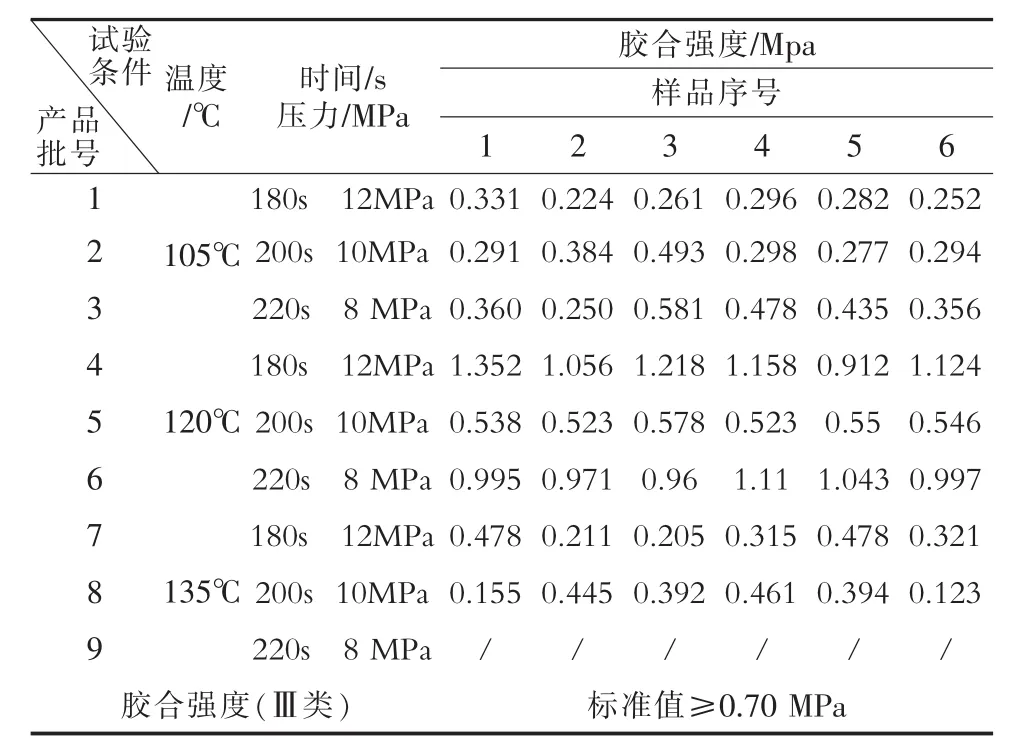

2.2 不同温度、时间、压力对产品胶合强度的影响

2.2.1 在设定的3个温度条件下,120℃(产品批号4、6)产品胶合强度均超出国家标准要求;105℃时由于温度较低,板材中的改性膜没有被充分融化,所以板材胶合力不强,胶合强度也较低,检验结果均未达到国标要求;135℃时,由于温度过高,个别产品在热压时出现熔融现象,导致产品不成形,因此,改性LDPE膜适合的热压温度为120℃。温度是热压3个因素中的主导因素。

2.2.2 不同压力和时间对产品胶合强度也有一定影响,在120℃温度条件下,压力和时间具有互补性,增加压力减少时间或减少压力增加时间产品胶合强度都符合国标,结果见表2:

表2 不同温度、时间、压力产品胶合强度

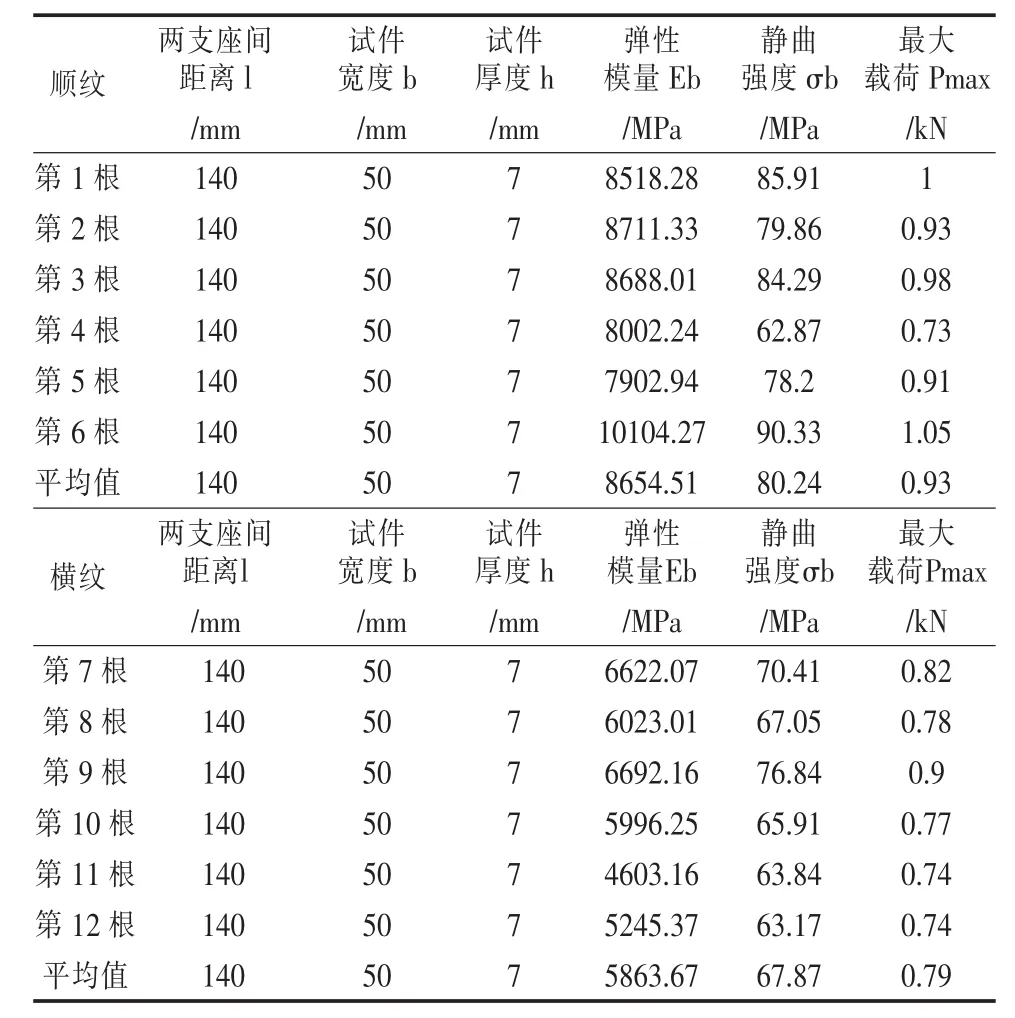

2.3 静曲强度和弹性模量

通过上述胶合强度试验,我们选定表2中(产品批号4)试验条件下生产的厚度为7mm胶合板进行静曲强度和弹性模量的检验,结果见表3

表3 静曲强度和弹性模量

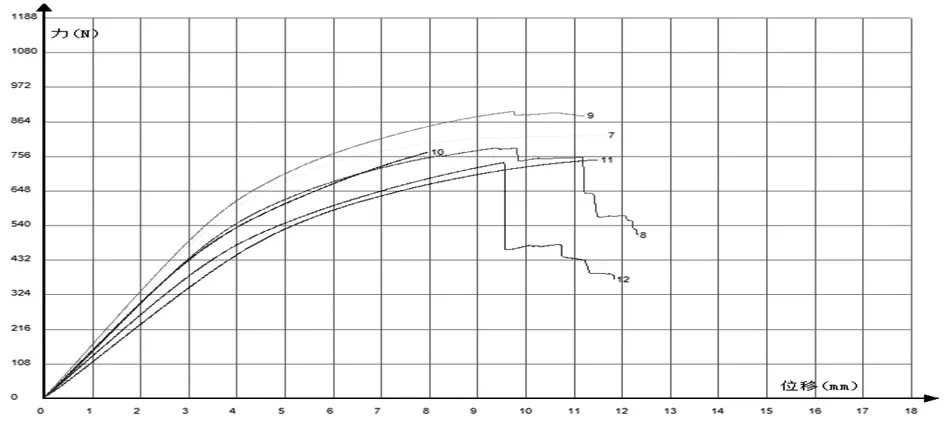

图1 顺纹静曲强度和弹性模量图

图2 横纹静曲强度和弹性模量图

表4 静曲强度和弹性模量标准要求

通过检验结果与GB/T 9846-2015《普通胶合板》中5.3.4静曲强度和弹性模量参数对比,我们发现改性LDPE膜替代胶粘剂生产的普通胶合板静曲强度和弹性模量指标明显高于国家标准。

2.4 甲醛释放量、含量的检测

我们选定表2中(产品批号4、5、6)试验条件下生产的胶合板分别取样500mm*500mm各两块,根据GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》中4.60甲醛释放量-1m3气候箱法进行检验。依据GB 18580-2017《室内装饰装修材料人造板及其制品中甲醛释放限量》进行判定。通过检验结果我们发现,改性LDPE膜替代胶粘剂生产的胶合板甲醛释放量指标远远低于国家标准。

结果见表5:

表5 甲醛释放量

为了验证改性LDPE膜替代胶粘剂生产的胶合板甲醛含量低,我们选定在表2中(产品批号4、5、6)的试验条件下生产的普通胶合板,和生产该产品的原材料夹芯板,进行甲醛含量的对比,在4~6号成品、对应的原材料夹芯板中分别称取110g(精确至0.01g)样品,根据GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》中4.58甲醛含量测定-穿孔法进行检验。参照GB 18580-2001《室内装饰装修材料人造板及其制品中甲醛释放限量》5要求中,穿孔萃取法可直接用于室内的E1级限量标准.结果见表6:

表6 胶合板原料与胶合板成品甲醛含量

表6试验结果表明,甲醛释放量来源于原材料夹芯板中含有的甲醛,成品胶合板与夹芯板甲醛含量检验结果对比可以看出,改性LDPE膜本身甲醛含量极低,在生产、使用过程中可以忽略。

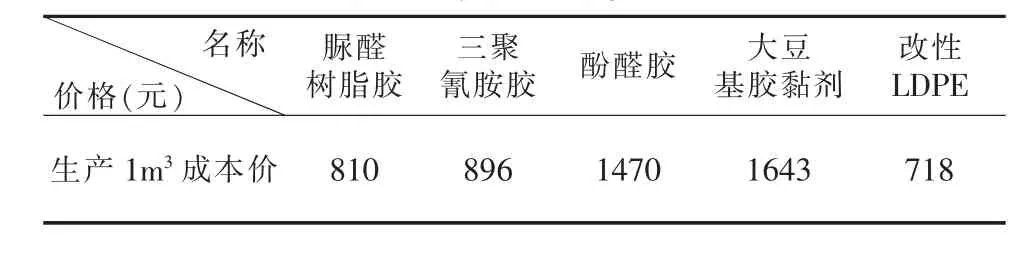

2.5 改性LDPE膜代替胶粘剂能降低生产成本

以生产1m3,规格尺寸1220mm×2440mm×9mm成品板材使用的胶粘剂和改性LDPE膜成本对比如下,结果表明,同三醛胶相比,生产成本降低11.36%~51.15%,同大豆基胶黏剂比较降低幅度更大,达到56.30%,经济效益非常显著。

表7 胶黏剂成本对比

3 小结

(1)使用改性LDPE膜替代胶黏剂生产胶合板,可以简化生产流程,减少用工和设备,降低胶黏剂成本,提高生产效率。

(2)合适的工艺条件下使用改性LDPE膜生产的普通胶合板,其主要力学性能胶合强度、静曲强度和弹性模量,高于室内用Ⅲ类普通胶合板标准要求。

(3)用改性 LDPE膜替代胶黏剂生产普通胶合板,其成品胶合板中的甲醛含量极低,从而有效降低胶合板的甲醛释放量,提升成品胶合板的环保优势。

(4)改性LDPE膜今后有待于在中密度纤维板、刨花板、细木工等多种板材中开展进一步研究。