千米深井大变形软岩巷道围岩控制技术应用实践

2019-03-06李冰冰姜鹏飞焦金宝程利兴张群涛

李冰冰 姜鹏飞 焦金宝 程利兴 张群涛

(1. 中煤新集阜阳矿业有限公司,安徽省阜阳市,236153;2. 天地科技股份有限公司开采设计事业部,北京市朝阳区,100013;3. 中煤新集能源股份有限公司,安徽省淮南市,232170)

随着煤炭资源开采强度不断提升,我国矿井逐步进入深部开采阶段,随之而来的高应力、围岩松软破碎以及巷道大变形等是现阶段制约千米深井巷道支护的技术难题。鉴于此,国内学者进行了大量的研究,取得了一定的研究成果。李大伟、许兴亮、赵海军等通过理论分析与试验研究,为正确认识巷道围岩变形破坏机理提供了可靠的依据;李学华等通过研究得出软岩巷道围岩的大变形具有阶段性与区域性,提出了分阶段分区域支护技术;康红普等通过研究沿空留巷大变形特征,指出高预应力、高强度、高刚度并具有足够冲击韧性的锚杆与锚索支护是比较适合深部沿空留巷的支护方式;方新秋等通过建立力学模型,研究了深井破碎围岩巷道变形特征及影响因素,提出针对深井破碎围岩巷道采用二次支护控制围岩变形的方法;严红、何富连等将深井大断面煤巷围岩的变形特征归纳为:巷道整体变形量大、变形持续时间长、敏感系数高及破坏针对性强;王卫军等研究了采动应力和构造应力影响下巷道围岩的大变形特征,指出强采动和复杂构造作用是造成巷道大变形失稳破坏的两个主要原因。上述研究成果在一定程度上丰富和完善了深井软岩巷道的支护技术,但针对不同的地质条件尚存在一定的局限性。

本文针对口孜东矿巨厚松散层、巷道埋藏深、围岩岩性软、地应力高等多种复杂地质条件的支护技术进行研究与实践,提出了采用锚架充支护技术,解决了巷道大变形问题,对深井大变形巷道的围岩控制提供了重要的技术指导。

1 工程概况

1.1 矿井地质条件

口孜东矿位于安徽省阜阳市颖东区杨楼镇境内,设计生产能力5.0 Mt/a,服务年限60.2 a。矿井采用立井开拓,主、副、风井三井筒井深均超过千米,目前开采-967 m水平(第一水平)。

井田地处淮河冲积平原,煤系地层为石炭二叠系,覆盖于煤系地层以上的新生界松散层,平均厚度591.60 m;矿井主要巷道揭露的岩层为泥岩、砂质泥岩及细砂岩,泥岩遇水膨胀,巷道变形极快,围岩控制较困难,如北翼轨道石门原巷道掘进断面为29.79 m2,变形后不到10 m2,累计底鼓量超过4 m。

1.2 地应力特征分析

在口孜东矿西翼矸石仓三岔口、西翼轨道大巷与单轨吊交换站等3处进行了地应力测试,分析测试结果并得出如下结论:

(1)原岩应力场以水平应力为主,最大水平应力的方向为NE110°~125°。

(2)水平应力大于垂直应力,最大水平主应力与垂直应力比值最高为1.533,说明该矿井巷道围岩所承受的应力远大于上覆岩层重量计算得到的应力值,因此较大的构造应力场必然对井下岩层的变形破坏方式及矿压显现规律会有很大的影响。

(3)实测的最大水平主应力为最小水平主应力的1.432~2.277倍,即说明该区域地应力具有明显的方向性,因此,对巷道掘进的影响亦具有较为明显的方向性。

(4)实测的垂直应力大致等于上覆岩层重量所计算的垂直应力,但最大主应力则远大于上覆岩层重量所计算的垂直应力值,说明该区域内的构造活动比较强烈。

2 千米深井软岩巷道围岩控制技术探索

2.1 前期的支护探索

口孜东矿开采深度大,地质条件复杂,前掘后修、边掘边修、多次返修等现象屡屡发生,巷道支护困难,严重制约和影响矿井的安全生产。为有效解决深井大变形软岩巷道支护难题,口孜东矿开展了一系列的支护探索与实践,主要复合支护形式有:锚架注支护,即锚网索喷+U36型棚+喷浆、注浆;双层锚网喷+注浆支护,即一次锚索网喷、注浆+二次锚杆网喷(拱基以上)、注浆;封闭式锚架支护,即锚网索喷+U36型钢反底拱棚+壁后充填;钢管混凝土支护,即一次锚网索喷支护,其次架空钢管混凝土支架,然后对支架壁后进行充填,最后往支架内部灌注钢纤维混凝土,同时对底板进行矸石回填。

2.2 不同支护方式围岩破坏特征

锚网索喷支护巷道变形破坏情况如图1所示。由图1可以看出,在巷道底板整体发生挤出式底鼓,破坏方式为拉伸破坏,局部底鼓量达到1.5 m,且具有非常强烈的蠕变效应,底鼓周期短,累计底鼓量达到5 m,相当于整个巷道净高。同时巷道顶板下沉跨落,帮部大面积鼓出。

通过接入外部电路测出测量电容上的电压UM(t),根据式(3)求得E0(t),即为该点的电场。这就是电容传感器测量电场的基本原理[8-14]。

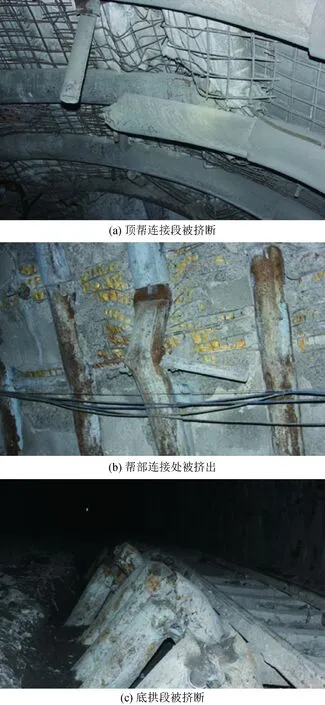

钢管混凝土支护巷道变形破坏方式如图2所示。由图2可以看出,破坏方式均为挤压式破坏,以顶帮连接段和底拱段变形破坏为主。

经过前期的实践得知,无论是锚网类复合支护,还是钢管混凝土支护,在支护结构承载能力、施工速度以及支护效果等方面均存在一定缺陷,单纯依靠上述支护方式均难以从根本上解决口孜东矿控制巷道围岩大变形的技术难题。为此,经反复研究与总结,提出了采用了锚架充支护技术。

图1 锚网索喷巷道变形破坏方式

3 锚架充支护技术

锚架充支护技术通过主被动支护的协调控制实现“让”与“抗”的有机结合,锚网索喷是主动支护,套棚支护是被动支护,通过充填材料实现主被动的有机结合,巷道稳定性好,承载能力强。

3.1 锚架充支护参数

(1)锚网索喷。锚杆采用ø22 mm×2500 mm的左旋无纵筋MG500高强螺纹钢,间排距为800 mm×800 mm,锚固力不低于120 kN,全长锚固;锚网采用ø6 mm×1000 mm×2000 mm,网孔规格100 mm×100 mm;锚索采用ø21.8 mm钢绞线加工,间排距1.2 m×1.6 m,顶部锚索长6.2 m,帮部锚索长4.1 m,预紧力不低于160 kN;喷射混凝土厚70 mm,强度等级C20。

图2 钢管混凝土支护下巷道变形破坏方式

(2)套棚支护。采用U36型钢加工,棚间距650 mm;棚搭接长度700 mm,卡缆采用U36型钢加工,每处均设三道搭接,卡缆螺栓力矩为300 N·m;棚与棚之间采用10#槽钢加工的拉条固定,长度为1580 mm,设7道拉条,棚梁正中、侧梁正中及巷道腰线上700 mm、腰线下300 mm各一道,U型卡采用ø16 mm圆钢加工。

(3)充填支护。先在棚梁外缘铺设锚网,再在锚网外侧铺塑料布,施工时塑料布卷成卷从棚顶向两边铺开;铺隔断管,每架设30架放1个隔断管;施工时先将隔断管充满充填料,然后再对此30架进行充填,直至整个中层充填空间填满。

充填材料为水泥、粉煤灰、石英砂及添加剂,混合料必须保持干燥,通过充填材料输送系统进行输送,直至在工作面站进行与水混合;混合料与水混合后,坍落度要合适,具有较好的流动性;充填后,初凝时间为30~60 min。

3.2 锚架充支护技术要求

(1)区分平巷充填和斜巷充填的技术要点。平巷起步充填时,每隔20架U型棚需用矸石袋堆积严实,防止跑浆;斜巷充填时,将充填管放入棚梁上方,湿料流动性较好,相比于平巷,斜巷充填更为密实,且充填距离几乎不受限制。

(3)充填料输送过程中确保物料及压风的干燥。从地面站筒仓至井下移动工作面站加水搅拌前,中间经过各级中转站必须保证压风的干燥,避免物料潮湿堵塞管路。

(4)保证湿料流动性的同时又要确保其凝固后的强度,确保其在5 h后混凝土强度达到5 MPa,12 h后强度达到10 MPa,24 h后强度达到15 MPa,48 h后强度达到20 MPa。

3.3 充填质量检测

(1)充填厚度检测。套棚时,测量棚腿背面至巷道墙面间距离,确保预留充填厚度在250~350 mm之间。

充填凝固后,打孔进行测量,在试验巷道段随机选取检测点,检测点间距不大于40 m,并安排套棚施工单位每组检测点用风锤打检测孔,检查孔数不少于3个。

(2)充填强度检测。在锚架充支护施工现场随机取湿料,并用钢模制作成尺寸为100 mm×100 mm×100 mm立方体试块;在养护28 d后,进行压力试验,其受压强度必须不小于20 MPa;每浇筑30~50 m,制取试块不得少于2组,每组试块不得少于3个,材料或配合比变更时,应另作一组。

4 锚架充支护效果分析

锚架充支护是锚网索喷支护、U型棚支护及充填料支护三种支护合为一体的支护方式,增强了巷道抵抗深部高应力的承载能力,保证了巷道支护结构的整体稳定性。前期应用于口孜东矿西翼轨道大巷,随后锚架充技术成熟后,在口孜东矿中央采区轨道上山和胶带机上山等主要采区准备上山修复时进行了应用,效果良好。

4.1 锚架充巷道统计

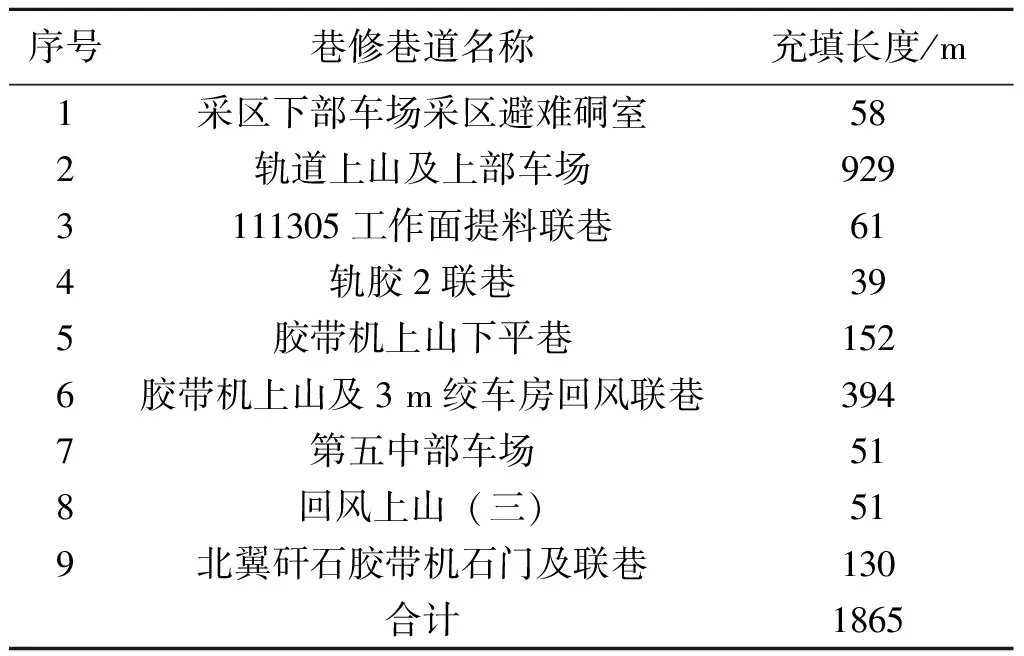

口孜东矿实施锚架充支护以来,截至2018年5月底共施工锚架充巷道4838 m,其中掘进巷道2973 m,巷修巷道1865 m,统计情况见表1和表2。

表1 口孜东矿锚架充支护掘进巷道情况统计表

表2 锚架充支护巷修巷道情况统计表

4.2 巷道返修率降低

采用锚架充支护技术后,巷道返修率由最高时的8.3%下降至2015年的5%,巷道返修率大大降低,目前巷道严重返修率已下降至2.26%,见表3。

表3 口孜东矿危巷情况统计表

同时,巷道返修状况得以较大程度的改善,矿井巷修队伍人员数量也由原来的2100余人减少到500人左右,并大大降低了井下工人的劳动强度。

4.3 经济效益分析

其他支护与锚架充支护技术一次性投入支护成本及返修周期如下:

双层锚网喷+注浆支护成本:11903元/m,1年返修;锚架注支护成本:19645元/m,1年返修;钢管混凝土仅支护材料成本:21724元/m,2年返修;锚架充支护技术成本:20255元/m,暂未发生破坏返修情况。

锚架充技术实施至今已成功支护4838 m巷道,较双层锚网喷+注浆支护、锚架注支护和钢管混凝土支护分别节约1.04亿元、2.35亿元和0.86亿元,平均节约1.42亿元。

锚架充技术应用后提高了巷道掘进速度,避免了大巷返修,保障了开采水平及工作面衔接,新增煤炭产量157万t,新增销售额47257万元,新增利润11814万元。

5 结语

针对口孜东矿千米深井巷道围岩大变形的支护技术难题,提出采用锚架充支护技术并成功应用于实践,得出以下结论:

(1)锚架充技术不但掘进巷道支护效果好,而且对于采区主要上山的支护效果同样显著,适用性强。

(2)锚架充支护通过主被动支护“让”与“抗”的有机结合,增强了巷道支护体的承载能力与整体稳定性,在很大程度上解决了千米深井软岩巷道的大变形问题。

(3)采用锚架充支护技术后,巷道返修率显著降低,巷道返修人员减少3/4以上,提高了巷道掘进速度,避免了大巷返修,保障了开采水平及工作面接替,支护效果好,经济效益显著。