水陆两栖飞机方向舵附面层控制研究

2019-03-06孙卫平温庆彭新春

孙卫平,温庆,彭新春

(中航通飞研究院有限公司 总体部,珠海 519040)

0 引 言

起降速度是影响水陆两栖飞机抗浪能力的重要因素,采用多种增升手段降低起降速度之后,需要相应提高方向舵的操纵能力。一种可能的方法是提高方向舵的可用偏度,但是舵面在大偏度时极容易发生气流分离,因此需要应用流动控制技术消除方向舵大偏度的分离[1-3]。

流动分离控制是学术界和航空界关注的重点研究方向之一,有关主动流动控制的概念、方法和应用的研究更在近年来发展成了一个独立的学科分支。主动流动控制的方法很多,吹气/吸气式附面层控制方法是其中之一[1]。

吹气/吸气式附面层控制是指利用吹气或吸气的方法,增加附面层的能量,改变压力分布,延迟流动分离,从而达到增升效果。近年来,国外对吹气/吸气式附面层控制开展了大量的研究。A.Sohankara等[4]、G.Lubinsky等[5]和V.Uruba等[6]分别在方柱和后台阶模型上开展了吹气/吸气对分离流动控制的机理研究;M.Burnazzi等[7]研究了吹气和吸气共同作用时的襟翼增升效果,并分析了机翼前缘下垂的影响;L.Huang等[8]、Y.Kianoosh等[9]分别研究了对NACA0012翼型吹气和吸气的控制效果;A.Carnarius等[10]对二维多段翼型非定常吹气进行了模拟,研究了吹气动量系数对升力特性的影响;Y.Kianoosh等[11]在原二维研究的基础上开展了三维机翼的吹气控制研究。日本新明和公司研制的US-1及其改性型号US-2采用吹气式附面层控制技术以后,抗浪能力达到3 m,出勤率达到95%,在此项技术的工程应用上达到了世界领先水平[12]。基于水陆两栖飞机高抗浪性的迫切需要,我国近几年也在逐步开展相关研究,目前大多是对增升装置开展研究分析。孙卫平等[13-14]对水陆两栖飞机的增升装置开展了吹气式附面层控制优化设计;郝璇等[15]以飞翼布局的舰载飞行器为研究对象,开展了增升装置的吹气附面层控制研究;温庆等[16]开展了吹气襟翼附面层控制的试验结果和CFD模拟对比计算,分析了计算误差产生的原因。

目前吹气/吸气式附面层控制研究模型主要为机翼,应用在尾翼舵面上的研究很少,且基本没有考虑两段翼之间的缝道间隙影响。本文将吹气式附面层控制技术应用到垂尾上,考虑方向舵与垂尾安定面之间的缝道,更加贴近工程实际情况;应用附面层控制以后,方向舵采用较大的偏度,研究其失速较早的特性,并提出解决途径,以增强附面层控制方案的实用性。

1 数值模拟方法

1.1 计算模型

二维模型是从国内某大型水陆两栖飞机的垂尾上截取的,截取位置位于50%展长处,翼型为NACA0012翼型,弦长为4.8 m,舵面相对弦长35%,设计最大舵面偏度45°。吹气缝位于垂尾安定面后缘,宽度2 mm,在舵面偏度30°时,吹气缝法线与舵面相切。

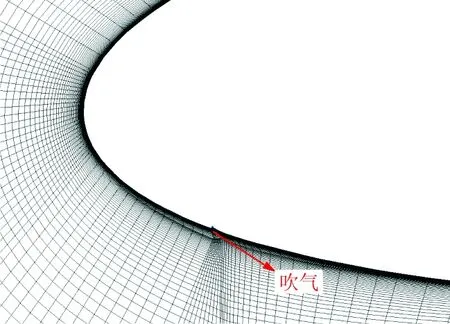

计算网格采用四边形网格,总共7.8万网格单元。网格及吹气缝位置示意图如图1所示。

图1 安定面后缘吹气模型

1.2 计算方法及条件

吹气缝的边界条件采用压力入口,入口条件按照相对总压PC的形式给定。在附面层控制实际应用中,吹气压比RP(吹气总压/环境静压)是一个比较重要的参数,因此在设置边界条件时,参考总压根据压比来确定。吹气缝相对总压计算公式为

PC=RPPa-Pa

(1)

式中:Pa为大气环境静压。

从式(1)可以看出:在给定大气环境的情况下,吹气缝相对总压与吹气缝压比直接相关。

内吹式附面层控制的吹气强度用吹气动量系数Cμ表示[15]:

Cμ=MVj/qS

(2)

式中:M为吹气质量流量;Vj为高压气体等熵膨胀到大气时的吹气速度;q为自由来流动压;S为吹气控制的翼面面积。

吹气质量流量和吹气速度计算公式为[17]

(3)

(4)

式中:At为吹气缝面积(m2);k为气体比热比,空气为1.4;R为气体常数,空气为287 J/(kgK);T0为吹气总温(K);P0为吹气总压(Pa)。

数值模拟时吹气参考总压设置在吹气缝处。吹气出口设为Pressure Inlet边界条件(由于吹气缝流出的空气进入了解算的流场区域,采用入口边界条件),利用给定出口的总压来模拟射流作用。这种做法不仅可以减少网格数量,而且可以消除吹气缝道引起的总压损失[16]。

附面层控制的相似参数为吹气动量系数[2],在吹气缝尺寸一定的条件下,吹气动量系数只受吹气压比和来流速度影响。无论改变压比或是来流动压均可以改变吹气动量系数。本文计算采用固定风速变压比的方法改变吹气动量系数,压比与吹气动量系数的对应表如表1所示(模拟的大气参数为:高度H=0 km;温度T=283.15 K)。

流场求解控制方程为雷诺平均N-S方程。选用分离式方法(pressure based)求解,并采用SIMPLEC算法。由于流场中的主流速度为低马赫数不可压流动,但是吹气气流为高马赫数可压缩流,在计算时选用的流体介质为完全气体(ideal gas,即为满足气体状态方程的空气)。压力项采用二阶迎风格式离散,对流项采用三阶MUSCL格式离散,粘性项采用一阶迎风格式离散,湍流模型采用transition-SST模型。

2 安定面吹气方案优化设计

2.1 缝道挡板方案设计

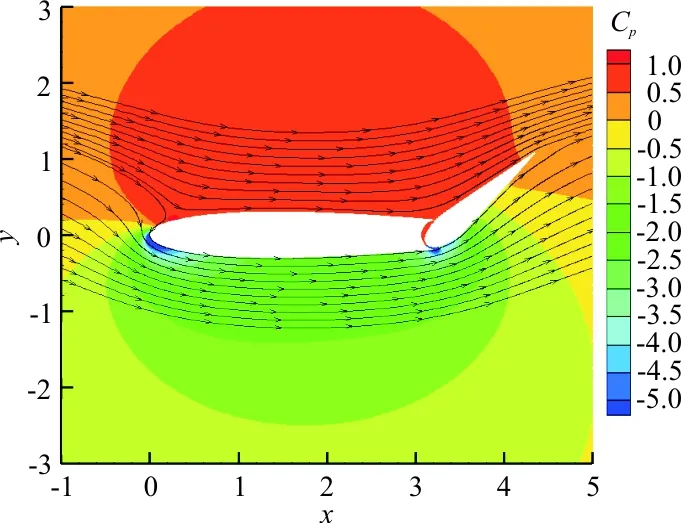

首先计算方向舵最大偏度45°、迎角0°的状态(二维模拟按迎角描述,相对飞机为侧滑角),计算结果如图2~图3所示,可以看出:在吹气动量系数0.04时,方向舵仍存在大范围的气流分离,即附面层控制没有产生明显的作用;在吹气动量系数0.05时,才消除了方向舵上的分离,需用吹气动量系数明显偏大。主要原因是小吹气动量时,迎风一侧的高压气流经过缝道流向低压背风面,使吹气气流向下偏转,不能附着在舵面上,一直到吹气动量系数0.05时才能附着。

图2 Cμ=0.04时的压力分布和流线图

图3 Cμ=0.05时的压力分布和流线图

为了解决上述问题,采用以下方案:

(1) 改变吹气缝的吹气角度;

(2) 将吹气缝移动至舱内;

(3) 设计缝道挡板,阻挡缝道气流冲击。

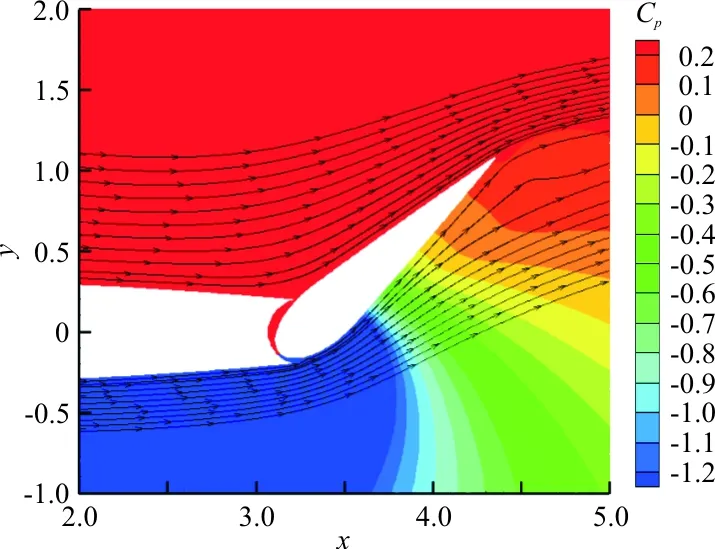

计算结果表明,缝道挡板方案取得了很好的吹气效果,其他方案效果较差。吹气动量系数为0.02时,缝道有挡板和无挡板的局部吹气流场图如图4~图5所示。

图4 Cμ=0.02时缝道无挡板吹气效果图

图5 Cμ=0.02时缝道有挡板时吹气效果图

从图4~图5可以看出:缝道挡板阻止了气流冲击,在吹气动量系数0.02时,吹气气流由于柯恩达效应附着在舵面上,提高了舵面的效率。

缝道有挡板的全局流场如图6~图7所示,可以看出:有挡板的状态在吹气动量系数0.01时,方向舵还存在一定的分离,Cμ=0.02时已完全消除了分离。

图6 Cμ=0.01时缝道有挡板压力分布和流线图

图7 Cμ=0.02时缝道有挡板压力分布和流线图

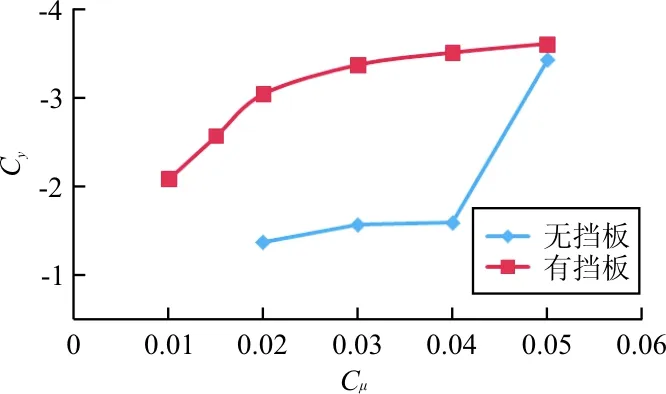

舵面偏度45°时,有/无缝道挡板方案、不同吹气动量系数的升力系数对比如图8所示,可以看出:无缝道挡板方案,直到吹气动量系数达到0.05时,升力系数才急剧增加到有挡板方案状态;而有挡板状态,吹气动量系数0.02以前急剧增加,达到0.02以后缓慢增加。

图8 有/无缝道挡板吹气动量系数对升力的影响

综上所述,采用缝道挡板以后,较小的吹气动量系数即可产生很好的吹气效果,提高了吹气效率。

2.2 组合吹气研究

上述研究均是在侧滑角0°状态(对于二维分析为0°迎角)下进行的,但是飞机在飞行过程中,尤其是发动机故障状态,会产生较大的侧滑角,因此还需要研究垂尾在不同侧滑角时的气动力特性。方向舵45°,吹气动量系数分别为0.02和0.03时不同迎角的气动力数据如图9所示,可以看出:由于舵面偏度较大,采用安定面后缘吹气以后,失速迎角较小,对于方向舵来说,可能会造成飞机抗侧滑能力不足。

图9 舵面偏度45°不同吹气动量系数时的升力曲线

随着迎角增加,方向舵开始在后缘分离。吹气以后,后缘的分离情况又与无吹气情况或吹气能量不足时有所不同,常规的无吹气状态或者吹气能量不足时,分离涡紧贴壁面,而吹气以后由于吹气增加了壁面附面层的能量,避免了分离,但是在远离壁面处出现了分离涡,其详细流线图如图10所示。

图10 舵面分离流线(迎角-10°)

由于吹气能量比较大,在舵面表面形成了贴体的高速气体壁面,该气体壁面有两个作用:阻碍了受逆压梯度引起的壁面分离;对略远壁面气流产生气流引射,提高能量,抵抗分离。随着迎角的进一步增加,近壁面由于气流能量较大,仍能够抵抗气流分离,但是在略远离壁面处,由于逆压梯度逐渐增强,开始逐渐产生分离涡。方向舵未分离时,舵面附近的逆压情况如图11所示。

图11 背风面逆压梯度

安定面后缘吹气可以使方向舵在很大偏度时仍能保持操纵能力,但安定面后缘吹气并不能提高失速迎角。采用前后组合吹气可以明显提高失速迎角和吹气效率,甚至在超环量范围内都是有利的[17]。前后组合吹气是指除了前述安定面后缘吹气以外,在安定面头部再增加一个吹气位置。头部吹气模型如图12所示。吹气缝位于弦长3%处,缝高2 mm,计算状态如表2所示。

图12 增加的头部吹气

状态压力/Pa前吹气后吹气19 00025 500212 80025 500325 50025 500425 50012 800

从表2可以看出:状态1~状态3的头部吹气压力逐渐增加,位于安定面后缘的后部吹气压力不变,状态2和状态4的前后压力互换。

迎角为-14°时,状态2和状态4的计算对比如图13所示,可以看出:由于位于安定面后缘的后部吹气压较小,吹气气流不能附着在舵面上,头部吹气也不能提高效率,表明头部吹气起作用的前提条件是后部气流能够附着。

(b) 状态4

排除状态4由于后部吹气压力较小引起的舵面分离,状态1~状态3均为后部吹气压力固定,变化头部吹气压力的情况,计算结果如图14所示,可以看出:在后部吹气能够使舵面气流附着的条件下,头部只需要很少的吹气量,便可显著地提高失速迎角和增升效果,且随着头部吹气动量系数的增加而增强。

图14 组合吹气效果对比

仅后缘有足够的吹气动量系数条件下,舵面可以避免分离,但是随着迎角增加,远离壁面的区域仍旧产生明显的分离涡,造成舵面效率下降,而增加了头部吹气以后,可以增加远离舵面区域的气流能量,抵抗逆压梯度,消除分离。因此,安定面头部和安定面后缘的组合吹气可以显著提高失速迎角,效果明显优于单独安定面后缘吹气,失速迎角可以提高8°左右。

2.3 舵面偏度影响研究

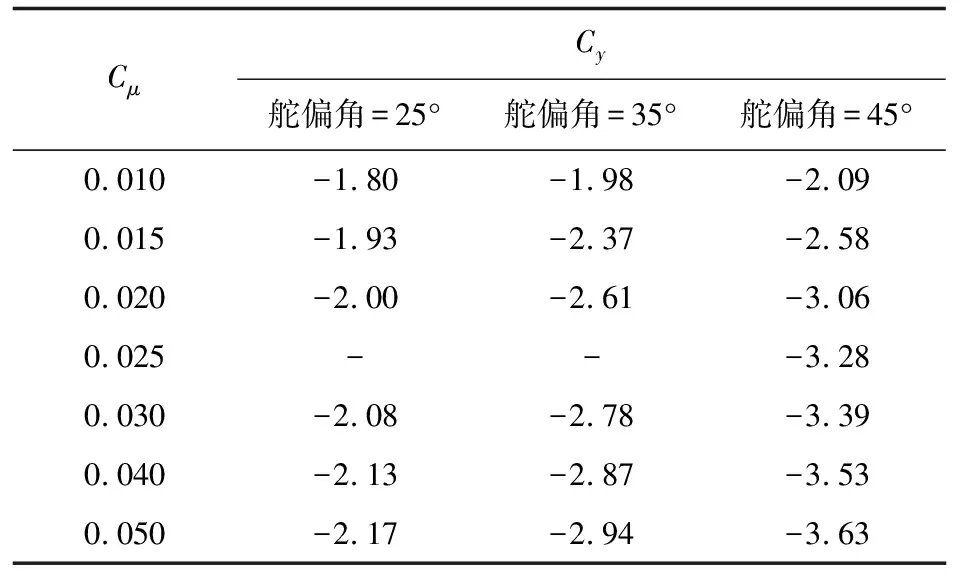

为了考核方向舵采用附面层控制以后的舵效增量,计算方向舵面偏度15°、25°、35°、45°四个状态的气动力,由于15°状态未涉及舵面分离,只计算无吹气状态的结果,如表3和图15所示。

表3 Cy计算结果

图15 不同舵面偏度的计算结果

从表3和图15可以看出:未采用附面层控制时,方向舵舵面偏度在25°~30°之间,升力系数不超过-2;采用附面层控制以后,舵面偏度可以增加至45°,升力系数接近-4,操纵能力增加1倍左右。

3 结 论

(1) 采用安定面后缘吹气时,舵面与安定面的缝道严重影响吹气效果,必须采取措施将舵面缝道封死,防止缝道的高速气流影响吹气气流的附着。采用缝道挡板以后,临界吹气动量系数由0.05降至0.02。

(2) 安定面后缘吹气可以明显提高吹气效果,但是由于舵偏角较大,吹气只能控制舵面壁面附近流场不发生分离,略远离舵面壁面的流场在逆压梯度的作用下,随着迎角增加极易发生分离,失速迎角较小。

(3) 采用安定面头部和安定面后缘组合吹气方式,可以使失速迎角提高8°左右。

(4) 采用附面层控制以后,方向舵操纵能力增加1倍左右。