钽丝生产中常见质量缺陷成因分析

2019-03-05童泽堃李树荣

童泽堃,李树荣

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.西北稀有金属材料研究院宁夏有限公司稀有金属特种材料国家重点实验室 宁夏 石嘴山 753000)

钽丝生产工艺路线最终用途的不同,可以采用电子束熔炼锭来制坯,还可以采用粉末冶金方法来制取,目前的粉末冶金方法因为其成本低、损耗小,成材率高被作为制作电容器级钽丝的首选。粉末冶金法生产钽丝的工艺路线一般为:钽粉→等静压成型棒坯→烧结→轧制→退火→多次拉拔→清洗→精绕→检验发货[1]。生产过程中常见的质量缺陷主要有:表面毛刺(坑点)、表面沟槽、表面黑道(黑点)、表面熔、涂层颜色异常、拉丝波纹、平直度差等。产生质量缺陷的因素繁多,一些可以通过过程控制,把缺陷因素控制在一定的范围,而一些却难以实现稳定值,而是随着原料用粉构成、季节等都有反复的增减,形成了缺陷的主因,本文在全面了解众多缺陷因素外,欲通过分析找出造成主因的关联因素,把指标降低或控制在一定的范围[2]。

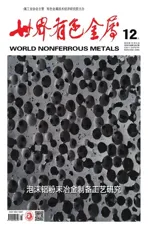

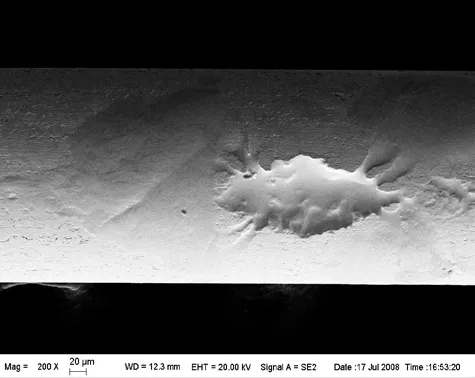

1 钽丝表面毛刺(坑点)

毛刺是丝材加工中出现的较为常见的质量缺陷,通常毛刺与坑点是伴生出现。生产加工过程中通过采用两辊不可逆孔型纵轧方式,钽棒由开坯到中轧、成品轧制,中间经过三个不同尺寸轧机完成,孔型采用型设计,每孔型道次加工率大约为5~30%。在加工中加工件表面质量与加工中孔型的充盈、轧辊错辊,辊缝的间隙等都有直接关系,经常会产生轧制中常说的“耳子”,这些问题的产生再经过反复轧制后包裹在一起,在后期拉拔中呈现出来,这是产生毛刺的直接因素(图1)。所以,过程中修料和成品酸洗是降低毛刺的有效措施之一。

图1 200倍表面毛刺(坑点)SEM图片

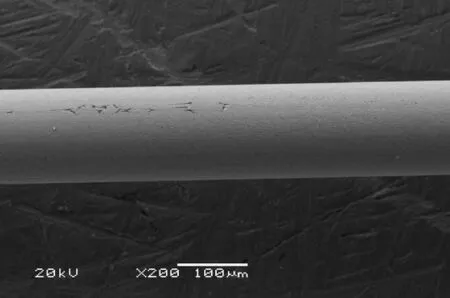

图2 钽粉比例不同带来 轧制开坯的开裂

另外,在钽丝原料的调配上也是影响毛刺的重要组成部分,一般钽丝用钽粉调配是由三种粉构成:原粉或热处理粉、等静压粉、氢化粉。这三者调制的比例决定了钽丝用粉的松装密度、平均粒径以及烧结棒烧后密度,由于这三种粉的使用的比例对成本的降低影响很大,所以,这三种粉使用比例将长期存在且随着三者占比的不同,直接表现的就是轧制中开裂现象(图2)。在实际工作中评判调配的原料除了杂质含量外,还有松装密度是否合适,松比小的流动性差,在装粉时包套的气体不易排出,单根重量难以保证,松比过大,同样难以装包套成型,影响成型后的钽坯料需要的几何尺寸、单根重量等,进而不能满足烧结工艺控制尺寸要求[3]。往往在此期间,这些不满足的因素会在烧制过程中会产生许多缺陷,如条熔断、碰保温套、端头熔断等。而这些缺陷处理不当进入生产线,对后期加工带来毛刺和空心以及开裂。

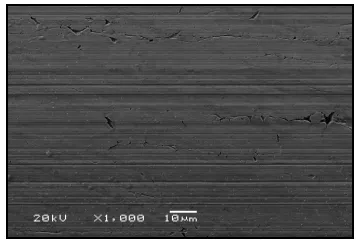

2 钽丝表面沟槽

生产过程中出现表面沟槽,作为钽电容阳极引线是致命的,若表面粗糙或有伤痕,在生产和浸渍硝酸锰时,可能因毛细管作用而爬升(而后二氧化锰沉积在引线上),尤其钽丝通过爬酸试验验证丝材表面的光洁度。造成表面沟槽的成因很多(图3)。就目前钽丝的生产工艺而言,可以分为轧制过程;表面处理;模具的修制;拉拔过程;不经意间人为等造成;而往往形成连续单面沟槽的可能性是拉丝所致,拉丝模具的中心线与丝材不能形成垂直,有时呈现出了切线角度,模具与丝材在拉拔过程中受力不均匀,影响润滑效果,会使单面磨损严重造成拉拔沟槽[4]。

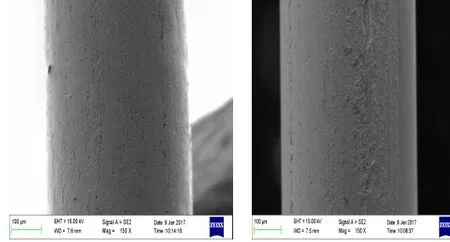

3 钽丝表面黑道、黑点

对于现有的工艺,表面黑道黑点的产生在软态丝体现的较为明显,换句话讲,钽丝在通过热处理炉连续退火,在经过密绕后表面不时出现黑点和黑道(图4)。这一问题的出现与不同的钽丝表面处理方式残留物及洁净程度有直接关系,近期在研究中发现,黑点黑道与原料的化学杂质的含量也有关系[5]。

图3 钽丝200倍下的SME表面沟槽

图4 钽丝表面的黑道黑点

4 钽丝表面熔

所谓表面熔也都发生在软态丝表面的质量表征,在放大镜下可以看到连续的坑点,分析原因为熔表面聚集大量Fe的存在,在经过1500℃~2000℃度稳定处理情况下,富集表面的Fe熔化,形成了连续坑点,究其主因是钽粉原料在生产过程中Fe的存在,在制粉中磁选不充分,致使Fe含量过高,后期加工导致“表面熔”的主要成因之一(图5)。

图5 钽丝表面熔

5 钽丝表面涂层颜色异常

这种异常大多体现在软态丝上,而出现的这一因素的原因是由本身的工艺决定的。在拉拔前要通过退火消除加工硬化并净化丝材表面,再经过表面处理形成保护膜,便于后期的粗拉,后再经过清洗后退火,经过表面处理再次形成满足拉拔的保护膜。形成颜色的问题,就是在加工中,丝材表面不洁净,退火后的丝材表面不注意保持洁净,在经过一定温度的表面处理,表面颜色就会与洁净表面有了差异,这种差异在成品退火密绕后方能察觉。此外,颜色的异常与中间退火的温度也密不可分,当退火温度低时,成卷的丝材在退火炉内经过辐射加热时,丝材表面的氧化膜或污物挥发不彻底,在后期保护膜形成不利,造成表面颜色异常的几率增加。

6 退火后钽丝弯曲

这里所说的退火后弯曲,是指成品在连续退火炉内按照用户要求控制力学性能(机械强度、延伸率),在收线盘上形成的不间断的弯,这种弯的形成与放线、收线以及上道工序——清洗的收线质量有关(是否收线到边,是否夹丝等)。为避免问题的发生,通常在每一层收线的收线盘上铺垫纸张进行分层,消除退火弯的形成几率。

7 拉丝波纹

这种缺陷的形成主要是拉拔在长期连续拉拔过程中收线转股表面形成了拉拔沟槽及张力摆杆不匹配,在后期未检查到或为调整到继续拉拔就产生波纹,另一方面,拉拔过程中成品模具的放置角度异常也会有波纹产生。

8 线径与绕线直度差

通常体现在丝径较细且硬态产品中。丝径越细,在电容器成型过程中,压制阳极块易碰弯,为此,使用较硬的钽丝,实际上也是趋势,但直径越细,越硬,就越难控制和矫直,越硬也使成型切断刀片更快变钝,但硬丝比软丝易于清洗,切口平滑。在成型过程中,钽丝需要有相当的垂直度,便于压入钽块中心,电容器厂家对钽丝的曲率要求很严,为达到要求,在丝材生产各工序都很仔细,特别是对精绕过程,硬态丝比软态线难以矫直,所以,给钽丝生产带来困难,因为,细钽丝是在张力下缠绕在较小直径的线盘上,一些残余曲率是不可避免的,特别是长期储存情况下,会出现曲率增大,甚至乱丝,造成质量问题。

9 结语

钽丝按现有的工艺生产,出现上述众多质量问题,经过长期的实践证明,这些质量的存在是不可避免的,有些是伴生存在的,出现上述问题原因是复杂的。近几年,由于市场价格成为了竞争的重要原因,钽丝逐渐向高品质低成本的格局迈进,如增加成本低的钽粉比例、减少钽粉过程处理的程序、减少原料在生产中的损耗等手段,以此降低钽丝原料成本,提高钽丝市场竞争力,这些新变化都是造成上述质量的原因,也是不可预见的质量隐患。这些质量问题的产生是不可规避的,在进行严格控制的前提下,各项质量缺陷产生的几率都会有所降低,但欲彻底改变或杜绝是不可能的,在一定时期这些质量缺陷最终形成一个相对稳定的比例,才构成了现有钽丝的成材率和总收率相对稳定的指标。